Предпосылки создания изобретения

Настоящее изобретение относится к композициям и способам приготовления дисперсий.

Разработка новых способов печати, таких как струйная печать, привела к возникновению спроса на бумагу, обладающую особыми свойствами и одновременно приемлемую для применения со многими целями, такими как репрографическое копирование, лазерная печать, струйная печать и т.п. Для каждого типа применения создана специальная бумага, но, как показывает практика, существует потребность в бумаге многоцелевого назначения, приемлемой для применения со всеми такими целями. Так, в частности, для струйной печати необходимо, чтобы как краска, так и бумага обладали такими эксплуатационными свойствами, при которых обеспечиваются получение приемлемого отпечатка при печатании на предварительно увлажненной бумаге, и приемлемая скорость высыхания краски. Для придания бумаге некоторых свойств, необходимых для таких целей применения, как струйная печать, обычно используют добавки и другие средства, включая проклеивающие вещества.

Бумагу изготовляют с поверхностной обработкой проклеивающими веществами главным образом с целью предотвратить чрезмерное впитывание, капиллярное впитывание или растекание воды или краски. В бумажной промышленности хорошо известно множество нереакционноспособных и реакционноспособных проклеивающих веществ различных типов.

Проклеивающие вещества часто поставляют в форме водных дисперсий. Такие дисперсии могут включать одно или несколько проклеивающих веществ, одну или несколько солей и одно или несколько вспомогательных средств.

Во время применения или в процессе кратковременного хранения дисперсии, включающие проклеивающие вещества и соли, могут расслаиваться, в результате чего образуются верхний слой, содержащий проклеивающее вещество в концентрации, которая превышает среднюю, и нижний слой, содержащий соли в концентрации, которая превышает среднюю. Это является серьезным недостатком, поскольку для сохранения практически однородного состояния дисперсии может потребоваться частое или постоянное перемешивание.

Решению проблемы расслоения жидких канифольных клеев посвящен патент US 2873203, содержание которого в полном объеме включено в настоящее описание в качестве ссылки. Предлагаемый способ ингибирования расслаивания включает добавление в канифольный клей небольшого количества хлорида натрия, в частности до примерно 5% в пересчете на общую массу сухого вещества в клее. Однако данные показывают, что хотя расслаивание можно устранить на 2 дня добавлением до 5% хлорида натрия, добавление большего количества хлорида натрия может привести скорее к высаливанию хлорида натрия, чем к увеличению периода, в течение которого предотвращается расслаивание.

По настоящему изобретению предлагаются композиции и способы приготовления дисперсий, которые способны сохраняться практически однородными во время применения и/или хранения. Эти композиции и способы могут быть применимыми в отношении таких материалов, как проклеивающие вещества для бумаги.

Краткое изложение сущности изобретения

Одним объектом настоящего изобретения является композиция, включающая агент для проклейки бумаги и по меньшей мере один гидрофобно модифицированный водорастворимый полимер, обладающий средневязкостной молекулярной массой примерно 200000 или меньше. В предпочтительных вариантах средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера составляет примерно 100000 или меньше, более предпочтительно примерно 50000 или меньше. Также в предпочтительных вариантах средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера составляет по меньшей мере примерно 20000, более предпочтительно по меньшей мере примерно 30000. В некоторых высоко предпочтительных вариантах средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера равна от примерно 30000 до примерно 50000.

В одном варианте выполнения изобретения гидрофобно модифицированный водорастворимый полимер представляет собой гидрофобно модифицированный простой эфир целлюлозы. В предпочтительных вариантах простой эфир целлюлозы является практически неионогенным. Предпочтительные простые эфиры целлюлозы включают метилцеллюлозу, гидроксипропилцеллюлозу, гидроксипропилметилцеллюлозу, гидроксиэтилцеллюлозу и этилгидроксиэтилцеллюлозу.

Гидрофобной модификации водорастворимого полимера в композициях по настоящему изобретению можно добиться, например, с помощью боковых цепей. В предпочтительном варианте гидрофобная модификация водорастворимого полимера включает введение по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 8 углеродными атомами, еще более предпочтительно по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 10 углеродными атомами, а еще более предпочтительно по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 12 углеродными атомами. В некоторых высоко предпочтительных вариантах гидрофобная модификация водорастворимого полимера обеспечивается посредством по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 14 углеродными атомами, 15 углеродными атомами или 16 углеродными атомами. Обычно в предпочтительном варианте гидрофобная модификация полимера включает введение алкильных боковых цепей с не больше чем примерно 24 углеродными атомами, более предпочтительно с не больше чем примерно 22 углеродными атомами, еще более предпочтительно с не больше чем примерно 20 углеродными атомами, а еще предпочтительнее с не больше чем примерно 18 углеродными атомами.

В некоторых вариантах композиций по настоящему изобретению гидрофобно модифицированный водорастворимый полимер представляет собой простой эфир целлюлозы, степень замещения которого составляет по меньшей мере примерно 2,0. В предпочтительных вариантах степень замещения простого эфира целлюлозы равна по меньшей мере примерно 3,0. В некоторых высоко предпочтительных вариантах степень замещения простого эфира целлюлозы равна от примерно 3,5 до примерно 3,6.

Проклеивающие вещества в соответствии с изобретением включают реакционноспособные проклеивающие вещества и нереакционноспособные проклеивающие вещества. К предпочтительным реакционноспособным проклеивающим веществам относятся алкилкетеновые димеры, алкенилянтарные ангидриды, алкенилкетеновые димеры и алкил- и алкенилкетеновые мультимеры. В предпочтительных вариантах при комнатной температуре реакционноспособные проклеивающие вещества находятся в жидком состоянии и в высоко предпочтительных вариантах реакционноспособные проклеивающие вещества представляют собой алкенилкетеновые димеры. К предпочтительным нереакционноспособным проклеивающим веществам относятся, например, полимерные эмульсионные проклеивающие вещества и канифольные проклеивающие вещества.

Другим объектом настоящего изобретения является практически однородная дисперсия, включающая агент для проклейки бумаги и по меньшей мере один гидрофобно модифицированный водорастворимый полимер, обладающий средневязкостной молекулярной массой примерно 200000 или меньше. Это проклеивающее вещество может представлять собой, например, реакционноспособное проклеивающее вещество или нереакционноспособное проклеивающее вещество, или их сочетание. К предпочтительным в соответствии с изобретением реакционноспособным проклеивающим веществам относятся алкилкетеновые димеры, алкенилянтарные ангидриды, алкенилкетеновые димеры и алкил- и алкенилкетеновые мультимеры. В предпочтительных вариантах при комнатной температуре реакционноспособные проклеивающие вещества находятся в жидком состоянии и в высоко предпочтительных вариантах реакционноспособные проклеивающие вещества представляют собой алкенилкетеновые димеры. К предпочтительным нереакционноспособным проклеивающим веществам относятся, например, полимерные эмульсионные проклеивающие вещества и канифольные проклеивающие вещества.

Далее объектом настоящего изобретения является дисперсия, включающая агент для проклейки бумаги, гидрофобно модифицированный водорастворимый полимер и соль. Примеры солей включают галогениды кальция, магния и бария. В предпочтительных вариантах соли выбирают из группы, включающей соли хлорида кальция, хлорида магния, бромида магния, бромида кальция, нитрата кальция, нитрата магния, ацетата кальция и ацетата магния.

Другим объектом настоящего изобретения является способ обработки бумаги, который включает добавление в бумагу по месту или вблизи клеильного пресса композиции, включающей агент для проклейки бумаги и гидрофобно модифицированный водорастворимый полимер. В предпочтительных вариантах композиция включает также соль. Предпочтительные соли включают хлорид кальция, хлорид магния, бромид магния, бромид кальция, нитрат кальция, нитрат магния, ацетат кальция и ацетат магния. Для обработки бумаги в соответствии с изобретением предпочтителен гидрофобно модифицированный водорастворимый полимер, средневязкостная молекулярная масса которого составляет примерно 100000 или меньше, более предпочтительно примерно 50000 или меньше. В также предпочтительном варианте средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера составляет по меньшей мере примерно 20000, более предпочтительно по меньшей мере примерно 30000. В некоторых высоко предпочтительных вариантах средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера равна от примерно 30000 до примерно 50000.

В предпочтительных вариантах используемый для обработки бумаги в соответствии с изобретением водорастворимый полимер представляет собой простой эфир целлюлозы. В предпочтительном варианте простой эфир целлюлозы обладает степенью замещения по меньшей мере примерно 2,0, более предпочтительно по меньшей мере примерно 3,0. В некоторых высоко предпочтительных вариантах степень замещения простого эфира целлюлозы равна от примерно 3,5 до примерно 3,6. Также в предпочтительном варианте гидрофобно модифицированный простой эфир целлюлозы является практически неионогенным. Предпочтительные практически неионогенные гидрофобно модифицированные водорастворимые полимеры включают метилцеллюлозу, гидроксипропилцеллюлозу, гидроксипропилметилцеллюлозу, гидроксиэтилцеллюлозу и этилгидроксиэтилцеллюлозу.

В предпочтительных вариантах для обработки бумаги в соответствии с изобретением гидрофобную модификацию водорастворимого полимера сообщают введением в этот полимер по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 8 углеродными атомами. Предпочтительный водорастворимый полимер включает по меньшей мере одну алкильную боковую цепь с по крайней мере примерно 10 углеродными атомами, еще более предпочтительно с по крайней мере примерно 12 углеродными атомами, а еще предпочтительнее с по крайней мере примерно 14 углеродными атомами. В некоторых высоко предпочтительных вариантах гидрофобная модификация водорастворимого полимера обеспечивается посредством алкильной боковой цепи с по крайней мере примерно 15 или 16 углеродными атомами. Однако в предпочтительном варианте эта алкильная боковая цепь содержит не больше примерно 24 углеродных атомов, более предпочтительно не больше примерно 22 углеродных атома, еще более предпочтительно не больше примерно 20 углеродных атомов, а еще предпочтительнее не больше примерно 18 углеродных атомов.

Еще одним объектом настоящего изобретения является бумага, включающая гидрофобно модифицированный водорастворимый полимер и агент для проклейки бумаги. Предпочтителен гидрофобно модифицированный водорастворимый полимер, средневязкостная молекулярная масса которого составляет примерно 100000 или меньше, более предпочтительно примерно 50000 или меньше. В также предпочтительном варианте средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера составляет по меньшей мере примерно 20000, более предпочтительно по меньшей мере примерно 30000. В некоторых высоко предпочтительных вариантах средневязкостная молекулярная масса гидрофобно модифицированного водорастворимого полимера составляет от примерно 30000 до примерно 50000.

В предпочтительном варианте гидрофобно модифицированный водорастворимый полимер в бумаге в соответствии с изобретением представляет собой гидрофобно модифицированный простой эфир целлюлозы, а в еще более предпочтительном варианте этот простой эфир целлюлозы является практически неионогенным. Предпочтительные простые эфиры целлюлозы включают метилцеллюлозу, гидроксипропилцеллюлозу, гидроксипропилметилцеллюлозу, гидроксиэтилцеллюлозу и этилгидроксиэтилцеллюлозу.

В предпочтительных вариантах в бумаге гидрофобную модификацию водорастворимого полимера сообщают введением в этот полимер по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 8 углеродными атомами. Предпочтительный водорастворимый полимер включает по меньшей мере одну алкильную боковую цепь с по крайней мере примерно 10 углеродными атомами, еще более предпочтительно с по крайней мере примерно 12 углеродными атомами, а еще предпочтительнее с по крайней мере примерно 14 углеродными атомами. В некоторых высоко предпочтительных вариантах гидрофобная модификация водорастворимого полимера обеспечивается посредством алкильной боковой цепи с по крайней мере примерно 15 или 16 углеродными атомами. Однако в предпочтительном варианте эта алкильная боковая цепь содержит не больше примерно 24 углеродных атомов, более предпочтительно не больше примерно 22 углеродных атома, еще более предпочтительно не больше примерно 20 углеродных атомов, а еще предпочтительнее не больше примерно 18 углеродных атомов.

Эти и другие объекты изобретения для специалиста в данной области техники очевидны, принимая во внимание следующее описание и прилагаемую формулу изобретения.

Подробное описание изобретения

Было установлено, что однородность и стабильность дисперсий при хранении можно повысить введением в дисперсии одного или нескольких полимерных материалов, обладающих особыми характеристиками.

Улучшение дисперсий в соответствии с настоящим изобретением включает сохранение практической однородности дисперсии. Используемое в настоящем описании понятие "практически однородный" означает, что композиция характеризуется минимальным или отсутствием определяемого варьирования в распределении компонентов по всему объему композиции. Так, например, практически однородной дисперсии свойственно минимальное варьирование концентрации ее компонентов по всему объему дисперсии. В предпочтительном варианте дисперсия практически однородного состава характеризуется варьированием концентрации каждого компонента во всей дисперсии меньше примерно 5% и отсутствием варьирования, которое можно обнаружить визуальным изучением. Так, например, в некоторых предпочтительных вариантах концентрация конкретного компонента в практически однородной дисперсии в различных точках во всем объеме композиции может варьироваться от примерно 10,0 до примерно 10,5%, и такое варьирование визуальным изучением обычно не обнаруживается.

Применение композиций и способов по настоящему изобретению позволяет также повышать стабильность дисперсий при хранении. Принимая во внимание цели настоящего описания, повышение стабильности дисперсии при хранении включает увеличение срока хранения и/или использования, в течение которого дисперсия остается практически однородной. Повышение стабильности дисперсии включает также увеличение срока хранения и/или использования, в течение которого, по данным визуального изучения, никакого расслоения не происходит.

Применение композиций и способов по настоящему изобретению особенно эффективно для повышения и сохранения однородности предварительно смешанных добавок для бумаги, которые как правило в течение некоторого времени хранят перед внесением в бумагу. Таким образом, композиции и способы по настоящему изобретению особенно применимы для дисперсий проклеивающих веществ. Композиции по настоящему изобретению могут также содержать пигменты, пеногасители, оптические отбеливатели и другие добавки, которые могут быть использованы для обработки бумаги.

Использованное в настоящем описании понятие "повышенная стабильность при хранении" означает, что расслоение замедляется, ослабляется или устраняется. Таким образом, повышенную стабильность при хранении можно определять измерением периода времени, прошедшего до начала расслаивания дисперсии в процессе хранения. В соответствии с применением композиций и способов по настоящему изобретению предполагается, что практически никакого расслаивания дисперсии визуальным изучением не обнаруживают после хранения в течение по меньшей мере примерно 7 дней, предпочтительно по меньшей мере примерно 14 дней, более предпочтительно по меньшей мере примерно 21 дня, а еще более предпочтительно по меньшей мере примерно 28 дней. Отсутствие визуально определяемого расслоения дисперсий в течение указываемых периодов времени как правило применимо к комнатным температурам, таким, как температура по меньшей мере примерно 25oС, предпочтительно по меньшей мере примерно 28oС, более предпочтительно по меньшей мере примерно 30oС, а еще более предпочтительно по меньшей мере примерно 32oС.

Период времени, в течение которого начала расслоения не наблюдают, с повышением концентрации гидрофобно модифицированного полимера обычно увеличивается. Верхний предел концентрации гидрофобно модифицированного полимера частично определяется влиянием полимера на некоторые свойства дисперсии и важностью каждого свойства для предусмотренной цели применения. Конкретные свойства, на которые влияет полимер, включают вязкость и гидрофобность. Вязкость может оказывать заметное влияние на удобство дисперсии в обращении. Как общее правило, практического верхнего предела количества полимера обычно достигают, когда доля гидрофобно модифицированного полимера в качестве сухого вещества в дисперсии составляет примерно 10 мас.%. Так, например, количество полимера может составлять от примерно 1 до примерно 10% в пересчете на общую массу сухого вещества, более типично от примерно 1 до примерно 5%. Предпочтительное количество гидрофобно модифицированного полимера в процентах от общей массы дисперсии составляет по меньшей мере примерно 0,2%, более предпочтительно по меньшей мере примерно 0,4%, а еще более предпочтительно по меньшей мере примерно 0,5%. Предпочтительное количество гидрофобно модифицированного полимера составляет примерно 3% или меньше, более предпочтительно примерно 2% или меньше, а еще более предпочтительно примерно 1,5% или меньше. Практический верхний предел количества гидрофобно модифицированного полимера частично определяется приемлемым верхним пределом вязкости дисперсии для предусмотренной цели ее применения. Другие факторы, которые способны влиять на практический верхний предел содержания полимера, включают влияние повышенного содержания полимера на свойства, необходимые для практического целевого применения, такие как печатные свойства бумаги.

Некоторые полимеры, обладающие указанными в настоящем описании свойствами, благодаря которым они могут быть использованы в композициях и способах по настоящему изобретению, специалистам в данной области техники известны как "ассоциативные загустители". Обычно ассоциативные загустители включают гидрофильную главную цепь и гидрофобные остатки, которые обычно содержатся в качестве боковых групп. Гидрофобные остатки могут находиться в определенном месте или могут быть диспергированы вдоль главной цепи. Примерами гидрофобных остатков служат длинноцепочечные алкильные группы, такие как додецил, гексадецил и октадецил, и алкиларильные группы, такие как октилфенил и нонилфенил. Примеры ассоциативных загустителей представлены в патенте US 5425806, содержание которого в полном объеме включено в настоящее описание в качестве ссылки. Хотя ассоциативные загустители обладают физическими свойствами, благодаря которым они могут быть использованы в композициях и способах по настоящему изобретению, для специалиста в данной области техники, принимая во внимание настоящее описание, очевидно отсутствие необходимости в том, чтобы полимеры, которые обеспечивают повышенные однородность и/или стабильность дисперсий в соответствии с настоящим изобретением, влияли на вязкостные свойства дисперсий.

Полимеры, которые можно применять в композициях и способах по настоящему изобретению, представляют собой гидрофобно модифицированные водорастворимые или диспергируемые в воде полимеры. Полимеры, которые могут быть использованы в композициях и способах по настоящему изобретению, включают, например, гидрофобно модифицированные полиакрилаты, гидрофобно модифицированные полиуретаны, гидрофобно модифицированные простые полиэфиры, гидрофобно модифицированные щелочерастворимые эмульсии, гидрофобно модифицированные целлюлозные полимеры, включая неионогенные простые эфиры целлюлозы, простые полиэфирполиолы и гидрофобно модифицированные полиакриламиды.

Гидрофобную модификацию водорастворимых полимеров можно осуществить введением в полимеры гидрофобных остатков. Предпочтительными гидрофобными остатками являются алкильные группы, которые содержатся на главной полимерной цепи как алкильные боковые цепи. Предпочтительными алкильными боковыми цепями являются алкильные группы, включающие углеводородную цепь с по меньшей мере примерно 8 углеродными атомами, которые в настоящем описании обозначены как алкильные С8группы. Более предпочтительны алкильные группы, содержащие в цепях по меньшей мере примерно по 12 углеродных атомов, а еще более предпочтительны алкильные группы, содержащие по меньшей мере примерно по 14 углеродных атомов. Предпочтительны алкильные группы, содержащие примерно по 24 или меньше углеродных атомов, более предпочтительно примерно по 20 или меньше углеродных атомов, а еще более предпочтительно примерно по 18 или меньше углеродных атомов. Особенно предпочтительны алкильные С15- и С16группы.

В предпочтительном варианте гидрофобные остатки содержатся в полимерах в количестве от примерно 1 до 2 мас.%, более предпочтительно от примерно 1,3 до 1,8 мас.%, еще более предпочтительно от примерно 1,4 до 1,7 мас.%, а еще предпочтительнее от примерно 1,5 до 1,6 мас.%, в пересчете на общую массу полимера. Когда гидрофобным остатком является алкильная С16группа, особенно предпочтительно наличие примерно 1,6 мас.% алкильных групп в пересчете на общую массу полимера. В предпочтительном варианте после такой гидрофобной модификации растворимость в воде гидрофобно модифицированных полимеров составляет по меньшей мере примерно 1 мас.%.

Подходящие полимеры включают гидрофобно модифицированные простые эфиры целлюлозы, такие как представленные в патенте US 4228277, содержание которого включено в настоящее описании в качестве ссылки. Предпочтительные гидрофобно модифицированные полимеры представляют собой простые эфиры целлюлозы, которые являются практически неионогенными. В связи с простыми эфирами целлюлозы понятие "неионогенный" указывает на отсутствие чистого ионного заряда у полимерного повторяющегося звена даже несмотря на то, что полимер может содержать одну или несколько ионогенных групп. Неионогенный характер простого эфира целлюлозы отчасти обусловлен природой замещающих групп у ангидроглюкозных колец целлюлозы. Неионогенные заместители, придающие целлюлозному полимеру практически неионогенный характер, включают алкильные группы, например, такие как метил, этил, гидроксиэтил и гидроксипропил. В предпочтительном для применения по настоящему изобретению варианте степень неионогенного замещения простых эфиров целлюлозы составляет по меньшей мере примерно 2,0, более предпочтительно по меньшей мере примерно 3,0, причем верхний предел степени замещения таков, при котором водорастворимость полимера составляет по меньшей мере примерно 1%. Степень замещения указывает на число замещенных участков у ангидроглюкозного кольца. В предпочтительном варианте такие неионогенные заместители содержатся в форме группы, выбранной из метила, гидроксиэтила и гидроксипропила. Предпочтительная степень неионогенного замещения таким заместителем, как гидроксиэтил, составляет от примерно 3,5 до 3,6. Высоко предпочтительны гидрофобно модифицированные гидроксиалкилцеллюлозные полимеры, такие как гидрофобно модифицированная метилцеллюлоза, гидрофобно модифицированная гидроксипропилцеллюлоза, гидрофобно модифицированная гидроксипропилметилцеллюлоза, гидрофобно модифицированная гидроксиэтилцеллюлоза, гидрофобно модифицированная этилгидроксиэтилцеллюлоза и др., описанные в US 4228277, причем особенно предпочтительна гидрофобно модифицированная гидроксиэтилцеллюлоза.

Средневязкостная молекулярная масса предпочтительных для использования по настоящему изобретению гидрофобно модифицированных водорастворимых полимеров составляет примерно 200000 или меньше, более предпочтительно примерно 100000 или меньше, а еще более предпочтительно примерно 50000 или меньше. Средневязкостная молекулярная масса предпочтительных гидрофобно модифицированных водорастворимых полимеров составляет по меньшей мере примерно 20000, более предпочтительно по меньшей мере примерно 30000. В некоторых высоко предпочтительных вариантах средневязкостная молекулярная масса гидрофобно модифицированных водорастворимых полимеров равна от примерно 30000 до примерно 50000.

Количество полимера, необходимого для достижения целевого повышения однородности, на что указывает уменьшение или замедление расслоения после начала расслоения, в дисперсиях, приготовленных в соответствии с настоящим изобретением, частично определяется составом дисперсии. В случае дисперсий, содержащих примерно 30% сухого вещества, из которых примерно 12% сухого вещества приходятся на долю проклеивающего вещества и примерно 18% - на долю соли, количество гидрофобно модифицированного полимера в дисперсии составляет по меньшей мере примерно 0,3 мас.%. Предпочтительное количество полимера равно по меньшей мере примерно 0,5 мас.%, а более предпочтительно по меньшей мере примерно 0,7 мас.%. Также предпочтительное количество полимера составляет примерно 2,0 мас.% или меньше, более предпочтительно примерно 1,5 мас.% или меньше, еще более предпочтительно примерно 1,3 мас.% или меньше. В некоторых высоко предпочтительных вариантах количество полимера составляет от примерно 0,7 до примерно 1,3 мас.%.

Способы по настоящему изобретению можно применять для приготовления дисперсий самых разнообразных материалов в водных средах. Способы по настоящему изобретению особенно эффективны при приготовлении дисперсий агентов, используемых для обработки целлюлозных волокон. К таким агентам относятся те, которые применяют при обработке тканей, ковровых волокон и бумаги. Используемое в настоящем описании понятие "бумага" охватывает листы и полотна из волокнистых материалов, состоящих главным образом из целлюлозных волокон. Такие листы и полотна могут быть относительно тонкими или могут представлять собой более толстые материалы наподобие картона, такие как обычный картон, тонкий картон и т.п. Целлюлозные волокна, из которых изготавливают бумагу, могут быть получены из разнообразных источников, включая хвойную древесину, древесину лиственных пород, солому, папирус, лен, джут и др. Несмотря на возможность присутствия также синтетических волокон, принимая во внимание цели настоящего изобретения, предпочтительная бумага, которую необходимо обработать диспергированными агентами, практически полностью изготовлена из несинтетических целлюлозных волокон.

Способы и композиции по настоящему изобретению можно применять, в частности, в отношении дисперсий, включающих проклеивающие вещества. Предпочтительные дисперсии, включающие проклеивающие вещества, предназначенные для использования в соответствии с настоящим изобретением, содержат по меньшей мере примерно 5% одного или нескольких проклеивающих веществ, более предпочтительно по меньшей мере примерно 8%, а еще более предпочтительно по меньшей мере примерно 10%. В предпочтительных вариантах максимальное количество проклеивающего вещества составляет примерно 20% или меньше, более предпочтительно примерно 15% или меньше. Все количества, выраженные в настоящем описании в процентах, во всех случаях, если не указано иное, являются массовыми в пересчете соответственно на общую массу раствора, смеси, композиции или бумаги.

Различные типы проклеивающих веществ, которые могут быть использованы для бумаги, частично определяются условиями, в которых бумагу изготавливают. Так, например, композиции, используемые для обработки бумаги, могут содержать нереакционноспособные проклеивающие вещества, включая диспергированные канифольные проклеивающие вещества, реакционноспособные проклеивающие вещества и сочетания или смеси проклеивающих веществ. Для процессов изготовления бумаги, проводимых в технологических условиях щелочных значений рН, предпочтительны проклеивающие вещества на основе алкилкетеновых димеров (АКД), алкенилянтарные ангидридные (АЯА) проклеивающие вещества и проклеивающие вещества на основе алкенилкетеновых димеров или мультимеров. Подходящие реакционноспособные и нереакционноспособные проклеивающие вещества специалистам в данной области техники известны и представлены в заявке на патент US 09/126643, содержание которой в полном объеме включено в настоящее описание в качестве ссылки.

Примеры нереакционноспособных проклеивающих веществ включают полимерные эмульсионные проклеивающие вещества, такие, как, например, продукты BASOPLAST® 335D, нереакционноспособная полимерная эмульсия для поверхностной проклейки фирмы BASF Corporation (Маунт-Олайв, шт. Нью-Джерси), FLEXBOND® 325, эмульсия сополимера винилацетата и бутилакрилата фирмы Air Products and Chemicals, Inc. (Трекслертаун, шт. Пенсильвания) и PENTAPRINT®, нереакционноспособные проклеивающие вещества фирмы Hercules Incorporated (Уилмингтон, шт. Делавэр).

Реакционноспособные проклеивающие вещества включают кетеновые димеры и мультимеры, которые при комнатной температуре находятся в жидком состоянии, такие как алкенилкетеновые димеры и мультимеры. Реакционноспособные проклеивающие вещества содержат реакционноспособные функциональные группы, которые способны ковалентно связываться с целлюлозным волокном бумаги, и гидрофобные хвостовые части, которые ориентированы от волокна и сообщают волокну репеллентность в отношении воды. В композициях и способах по настоящему изобретению предпочтительные реакционноспособные проклеивающие вещества при комнатной температуре находятся в жидком состоянии, т.е. композиции по настоящему изобретению в составе дисперсии могут содержать жидкие реакционноспособные проклеивающие вещества.

Кетеновые димеры хорошо известны как используемые в качестве агентов для проклейки бумаги. АКД, которые содержат по одному β-лактоновому кольцу, как правило готовят димеризацией алкилкетенов, полученных из хлорангидридов двух жирных кислот. Технически доступные алкилкетеновые димерные проклеивающие вещества, полученные из пальмитиновой и/или стеариновой кислот, включают, например, проклеивающие вещества Hercon® и Aquapel® (оба фирмы Hercules Incorporated, Уилмингтон, шт. Делавэр, США). АКД проклеивающие вещества и их применение представлены, например, в патенте US 4017431, содержание которого в полном объеме включено в настоящее описание в качестве ссылки. Применение бумаги, изготовленной в щелочных условиях, представлено в патенте US 5766417, содержание которого в полном объеме включено в настоящее описание в качестве ссылки.

Технически доступные алкенилкетеновые димерные проклеивающие вещества включают, например, проклеивающие вещества Precis® (фирма Hercules Incorporated, Уилмингтон, шт. Делавэр). Аналогичным образом в качестве агентов для проклейки бумаги могут быть использованы кетеновые мультимеры, которые содержат больше чем по одному α-лактоновому кольцу. Кетеновые мультимеры, полученные из смеси моно- и дикарбоновых кислот, представлены как агенты для проклейки бумаги в патенте US 5725731, в заявках на патенты US серийные номера 08/601113 и 08/996855 и в заявке на патент РСТ 96/12172, содержание которых в полном объеме включено в настоящее описание в качестве ссылок. Смеси алкилкетеновых димеров и мультимеров в качестве проклеивающих веществ для бумаги, применяемой в высокоскоростных бумагоперерабатывающих и копировально-множительных машинах, представлены в ЕР А1-0629741. Предлагаемые алкилкетеновые мультимеры готовят реакцией молярного избытка монокарбоновой кислоты, как правило жирной кислоты, с дикарбоновой кислотой, причем при 25oС они являются твердыми веществами. Другие щелочные проклеивающие вещества представлены в патенте US 5685815, содержание которого в полном объеме включено в настоящее описание в качестве ссылки.

Бумагу, которая как правило изготовлена в процессе изготовления бумаги в кислотных условиях, называемая кислотной бумагой, обычно проклеивают хорошо известными проклеивающими веществами, дериватизированными из канифоли (также называемыми в настоящем описании "диспергированными канифольными проклеивающими веществами"), которые являются нереакционноспособными проклеивающими веществами. Диспергированными канифольными проклеивающими веществами можно проклеивать бумагу некоторых сортов, изготовленную в процессах изготовления бумаги в нейтральных и щелочных условиях. Диспергированные канифольные проклеивающие вещества специалистам в бумажной промышленности известны хорошо. Канифоли, которые могут быть использованы в качестве диспергированных канифольных проклеивающих веществ, включают неусиленную канифоль, усиленную канифоль и канифоль с наполнителем, а также эфиры кислотных компонентов канифоли, их смеси и сочетания. Таким образом, понятие "канифоль" в настоящем описании использовано как охватывающее все формы диспергированной канифоли, которые применимы в проклеивающем веществе. Приемлемые канифольные проклеивающие вещества включают вещества, описанные в патентах US 3966654 и 4263182, содержание которых в полном объеме включено в настоящее описание в качестве ссылок. К усиленным канифолям относятся продукты реакций присоединения кислотных компонентов канифоли и кислотного соединения, содержащего α, β-ненасыщенную карбонильную группу. Способы получения усиленной канифоли специалистам в данной области техники хорошо известны и представлены, например, в патентах US 2628918 и 2684300, заявке на патент US 09/046019 и заявке РСТ 97/01274, содержание которых в полном объеме включено в настоящее описание в качестве ссылок. Другие приемлемые канифоли, которые могут быть использованы в способах по настоящему изобретению, включают эфиры кислотных компонентов канифоли. Примеры подходящих эфиров кислотных компонентов канифоли включают те, что представлены в патентах US 4540635 и 5201944, содержание которых в полном объеме включено в настоящее описание в качестве ссылок. Канифольные проклеивающие вещества могут быть наполнены, если необходимо, известными наполнителями для них, такими как воски (в частности, парафиновый воск и микрокристаллический воск), углеводородные смолы, включая те, которые дериватизированы из нефтяных углеводородов, терпенов и т.п.

Гидрофобные ангидриды кислот, которые могут быть использованы в качестве проклеивающих веществ для бумаги, включают те, что представлены, например, в патенте US 3582464, содержание которого в полном объеме включено в настоящее описание в качестве ссылки. Другие приемлемые агенты для проклейки бумаги включают гидрофобные органические изоцианаты, например такие, как алкилированные изоцианаты, алкилкарбамоилхлориды, алкилированные меламины, такие, как стеарилированные меламины, и стиролакрилаты. При необходимости можно применять сочетания агентов для проклейки бумаги.

Соли, которые могут быть использованы при приготовлении дисперсий проклеивающих веществ, включают соли двухвалентных металлов, которые растворимы в водных средах, вводимые в количествах, в которых их как правило применяют в водной проклеивающей среде. Предпочтительные подходящие соли металлов растворимы в водной среде, значения рН которой составляют от примерно 7 до примерно 9, т.е. охватывают значения рН водной проклеивающей среды, обычно применяемой в клеильном прессе. Примеры солей металлов включают галогениды кальция, магния, бария и т.п. Предпочтительными солями металлов являются соли минеральных или органических кислот с двухвалентными катионными металлическими ионами. Подходящие соли двухвалентных металлов включают хлорид кальция, хлорид магния, бромид магния, бромид кальция, хлорид бария, нитрат кальция, нитрат магния, ацетат кальция и ацетат магния. Предпочтительны хлориды кальция и магния. Применение солей двухвалентных металлов при приготовлении дисперсий агентов для проклейки бумаги представлено в заявке на патент US 09/126643, содержание которой уже включено в настоящее описание в качестве ссылки. Методы приготовления дисперсий проклеивающих веществ, совместимость добавок и другие условия и оборудование могут быть выбраны в соответствии с практикой, обычной для специалистов в данной области техники, принимая во внимание требования совместимости и эксплуатационные качества, необходимые для конкретной цели применения. Как известно специалистам в данной области техники, смеси, вызывающие коагуляцию и/или осаждение, которые могут препятствовать изготовлению бумаги, в общем неприемлемы.

Объемом настоящего изобретения охватывается применение добавок, известных специалистам в данной области техники как повышающих качество струйной печати. Необязательные добавки, которые могут содержаться в дисперсиях, включают поливиниловый спирт, поливинилпирролидон и полиэтиленимин. Могут быть использованы необязательные добавки для поверхностной обработки, включающие латексные эмульсии, которые обычно применяют в качестве добавок в бумагу. Содержание добавок в проклеивающей композиции может составлять, например, от примерно 0,01 до примерно 3%, его варьируют в зависимости от типа добавок и количества раствора, впитывающегося в бумагу во время обработки в клеильном прессе.

В соответствии с изобретением дисперсии обычно могут быть приготовлены с применением методов, специалистам в данной области техники известных. Однако в предпочтительном варианте все компоненты дисперсии, за исключением гидрофобно модифицированных полимеров по изобретению, совмещают до добавления этих гидрофобно модифицированных полимеров. Также в предпочтительном варианте готовят раствор гидрофобно модифицированного полимера, после чего этот раствор добавляют к другим компонентам дисперсии. Такой раствор можно готовить в любой подходящей водной среде, такой, как, например, вода или разбавленный водный раствор соли, в частности разбавленный раствор хлорида кальция. Добавление раствора к остальным совмещенным между собой компонентам дисперсии предпочтительнее производить с перемешиванием.

Композиции по настоящему изобретению, которые содержат проклеивающие вещества, включая проклеивающие вещества, которые представлены в настоящем описании, могут быть использованы при обработке целлюлозных волокон и подложек, содержащих целлюлозные волокна. К примерам подложек, для которых приемлемы композиции по настоящему изобретению, включая те, которые содержат проклеивающие вещества, относятся бумага, древесина, древесная стружка, картон, нетканые текстильные материалы, включающие целлюлозные волокна, и подложки, содержащие переработанную целлюлозу, такие, как фибровый картон.

Композиции для проклейки бумаги, включающие композиции по настоящему изобретению, можно наносить на поверхность бумаги или другую подложку с помощью любого из нескольких различных обычных средств, хорошо известных специалистам в данной области техники. По другому варианту проклеивающие вещества можно применять как клеящие вещества для проклейки в массе и добавлять в бумажную массу перед отливкой листа. В процессах обработки для поверхностной проклейки проклеивающую композицию обычно наносят как средство поверхностной обработки с обеих сторон обрабатываемой бумаги, но при необходимости поверхностной обработке можно было бы подвергать только одну сторону бумажного листа.

В предпочтительном методе обработки в ходе проведения обычного процесса изготовления бумаги применяют обычный клеильный пресс, снабженный дозатором или без дозатора. Когда применяют такую технологию, температура обработки составляет по меньшей мере примерно 50oС, но не превышает примерно 80oС, как правило равна примерно 60oС, и композицию, включающую проклеивающее вещество, наносят по месту или вблизи клеильного пресса. Однако объем изобретения не ограничен обработкой бумаги или другой подложки посредством обработки в клеильном прессе или температурой, которую как правило создают в клеильном прессе, поскольку подложку можно также обрабатывать описанной композицией по другим методам, специалистам в данной области техники известным.

Из изучения вышеприведенного описания для специалистов в данной области техники очевидны не только вышеописанные, но и другие различные модификации изобретения. Все такие модификации следует рассматривать как охватываемые объемом прилагаемой формулы изобретения.

Содержание каждого патента, заявки на патент и публикаций, упомянутых или изложенных в настоящем описании, в полном объеме в него включено в качестве ссылок.

ПРИМЕРЫ

Следующие примеры просто иллюстрируют сущность настоящего изобретения, поэтому их не следует рассматривать как каким-либо образом ограничивающие объем изобретения. Содержание этих примеров и их эквивалентов для специалистов в данной области техники становится более ясным, если принять во внимание настоящее описание и прилагаемую формулу изобретения.

Все процентные количества, приведенные в следующих примерах, во всех случаях, если не указано иное, являются массовыми.

В описанных ниже примерах, в которых проводили испытание бумаги, бумагу пропускали через лабораторный уплотнительный пресс и осуществляли целевую обработку. Непосредственно после этого обработанную бумагу сушили на сушильном барабане. Перед испытанием в процессе струйной печати бумагу акклиматизировали в течение по меньшей мере 24 ч. Во всех примерах, приведенных ниже, струйную печать осуществляли в струйном печатающем устройстве Hewlett-Packard DeskJet® 660C. В пределах программного обеспечения фирмы Hewlett-Packard, которое было поставлено вместе с печатающим устройством, работу печатающего устройства настраивали на режимы "наилучшая" и "немелованная бумага". Печатные характеристики бумаги определяли спустя по меньшей мере 1 ч после печати. Показатели оптической плотности определяли с помощью денситометра Cosar модели 202. Печатные характеристики оценивали с помощью контрольного образца с участками сплошного цветного изображения, участками, запечатанными черным текстом, изображениями черной краской на желтом фоне и желтой краской на черном фоне. Метод оценки изложен в описании критериев тестирования фирмы Hewlett-Packard. Приведенные на шкале рейтинги "хороший", "средний" и "плохой" основаны на предложенных на фирме Hewlett-Packard рейтингах "хороший", "приемлемый" и "неприемлемый" (см. Hewlett-Packard Paper Acceptance Criteria for HP Desk Jet 500C, 550C and 560C Printers, Hewlett-Packard Company, 1 июля 1994 г.).

В некоторых примерах качество проклейки бумаги определяли испытанием проклейки по методу фирмы Геркулес (ИПГ). Испытание проклейки по методу фирмы Геркулес является хорошо известным тестом для определения эксплуатационных свойств проклейки, он изложен в описании теста и стандарте TAPPI T530, содержание которых в полном объеме включено в настоящее описание в качестве ссылки. Более значительные числа ИПГ рассматривают как показатель улучшенных эксплуатационных свойств проклейки (пониженная водопроницаемость).

Крахмальные растворы готовили тепловой обработкой крахмала в воде при примерно 95oС в течение 30-60 мин с последующим доведением значения рН до примерно 8. В крахмал подмешивали указанные в примерах компоненты. Смеси перемешивали и значение рН регулировали так, как указано в приведенных ниже примерах. В течение примерно 10 мин после добавления материалов в крахмальные смеси эти смеси наносили на бумагу, подготовленную так, как изложено выше. Во всех случаях плотность используемой бумаги была примерно равной плотности обычной копировальной бумаги или 75 г/м2.

Пример 1

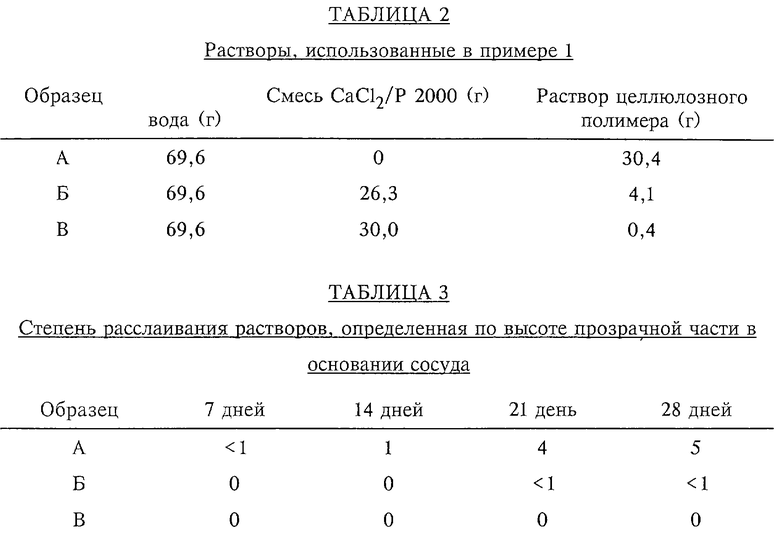

К 46,2 г проклеивающего вещества Precis® 2000 фирмы Hercules Incorporated (P 2000; 26% сухого вещества) медленно с перемешиванием добавляли 23,4 г дигидрата хлорида кальция Dow Flake (77% сухого вещества) фирмы Dow Chemical. Медленным добавлением полимера в воду с перемешиванием в течение 2 ч готовили 4%-ный раствор гидрофобно модифицированной гидроксиэтилцеллюлозы (гидрофобно модифицированная гидроксиэтилцеллюлоза обладала средневязкостной молекулярной массой примерно 30000-50000, степенью гидроксиэтильного замещения 3,5-3,6 и содержанием боковых С16цепей 1,6 мас.%). Затем раствору давали постоять в течение примерно 1 дня с последующим перемешиванием для перевода дополнительного количества полимера в раствор.

В отдельных четырехунциевых стеклянных сосудах совмещали смесь хлорида кальция/Р 2000, раствор гидрофобно модифицированной гидроксиэтилцеллюлозы и воды в соотношениях, указанных в таблице 2. Высота столба объединенного раствора в каждом сосуде составляла 53 мм. Сосуды с раствором на 4 недели помещали на баню с температурой 32oС. В течение этих четырех недель по прошествии различных промежутков времени растворы визуально изучали для определения расслаивания. Расслаивание количественно определяли по высоте прозрачной части в основании каждого сосуда. Результаты сведены в таблицу 3.

Эти результаты показывают, что добавление модифицированной гидроксиэтилцеллюлозы снижало скорость расслаивания растворов. При содержании полимера в образцах 1,2% (образец В) по прошествии 4 недель при 32oС практически никакого расслаивания не происходило.

Пример 2 (сравнительный пример)

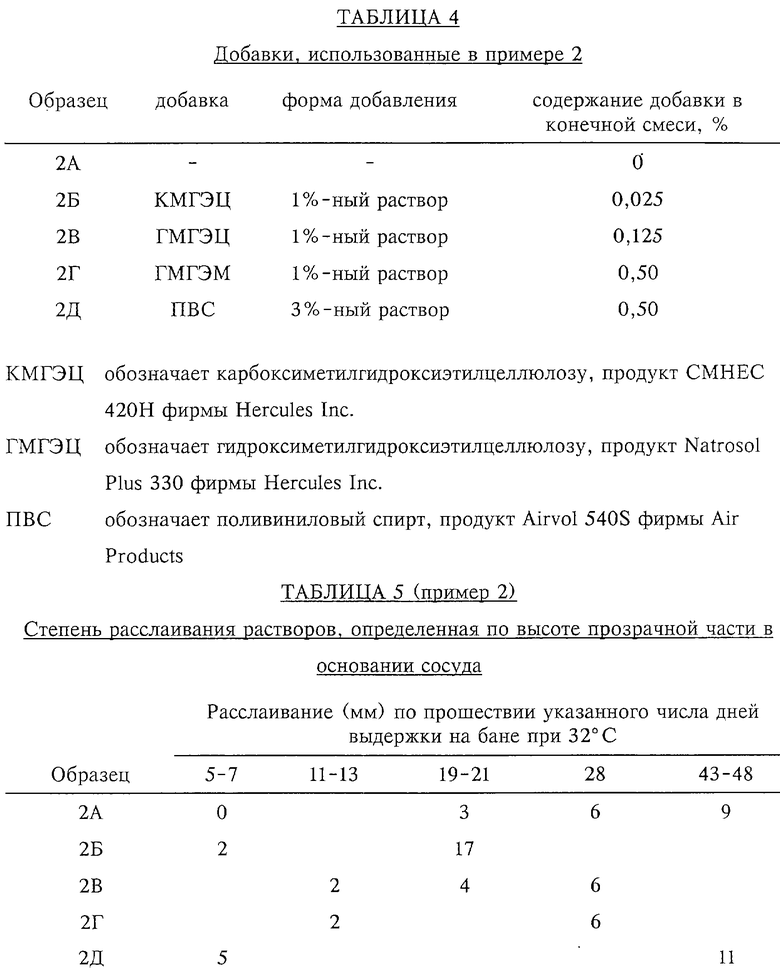

В этом примере в растворы проклеивающего вещества добавляли полимеры, которые не были гидрофобно модифицированными, и определяли степень расслаивания.

В смесь с 30%-ным содержанием сухого вещества (18% сухого вещества - на долю СаСl2 и 12% сухого вещества - на долю проклеивающего вещества Р 2000) в соответствии с методом примера 1 добавляли материалы, указанные в таблице 4. Форма, в которой эти материалы добавляли, и добавленные количества указаны в таблице 4. Каждый из 100-граммовых образцов каждой смеси помещали в четырехунциевый стеклянный сосуд. Высота столбов образцов в каждом сосуде составляла 53 мм. Сосуды на 4 недели помещали на баню с температурой 32oС. В течение этих четырех недель образцы визуально изучали для определения расслаивания. Для обнаружения начала расслаивания определяли высоту прозрачной части в основании сосудов. Результаты сведены в таблицу 5.

Эти результаты показывают, что полимерные добавки, указанные в таблице 4, значительно замедляют начало расслоения растворов и что при применении КМГЭЦ и поливинилового спирта отмечали усиление расслаивания.

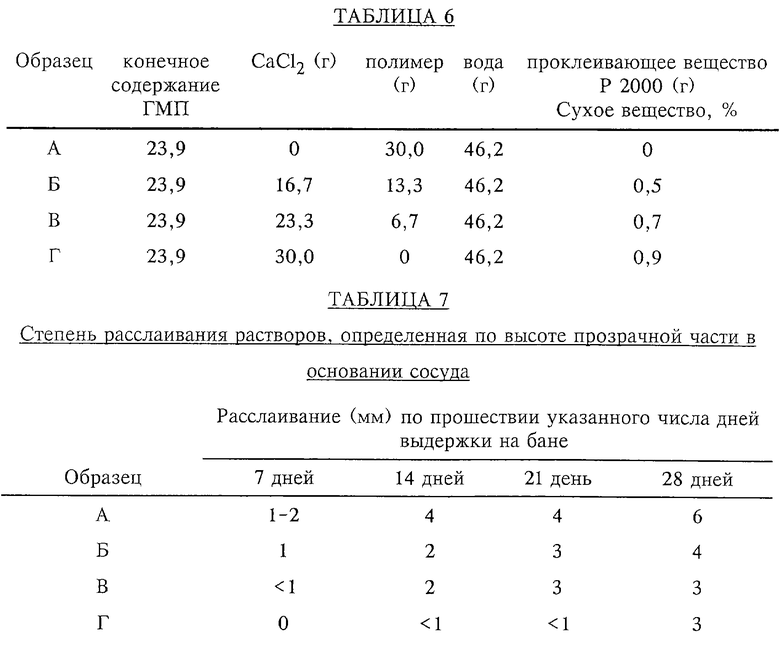

Пример 3

3%-ный раствор гидроксиэтилцеллюлозы, которая обладала средневязкостной молекулярной массой 30000-50000, степенью гидроксиэтильного замещения 3,5-3,6 и содержанием боковых С16цепей 1,6 мас.%, готовили медленным добавлением полимера в воду и перемешиванием в течение 2 ч. Раствору давали постоять в течение примерно 1 дня. Добавляли дигидрата хлорида кальция и воды с получением растворов как в примере 1. Добавлением проклеивающего вещества Р 2000 в количествах, указанных в таблице 6, получали четыре отдельных образца. Каждый из образцов помещали в четырехунциевый стеклянный сосуд. Высота столба образца в каждом сосуде составляла 53 мм. Эти образцы на 4 недели помещали на баню с температурой 32oС и в течение этих четырех недель по прошествии различных промежутков времени их визуально изучали для определения расслаивания. Расслаивание определяли по высоте прозрачной части в основании каждого сосуда. Результаты сведены в таблицу 7.

Эти результаты показывают, что добавление гидрофобно модифицированного целлюлозного полимера замедляло расслоение и с увеличением количеств полимера степень расслоения понижалась.

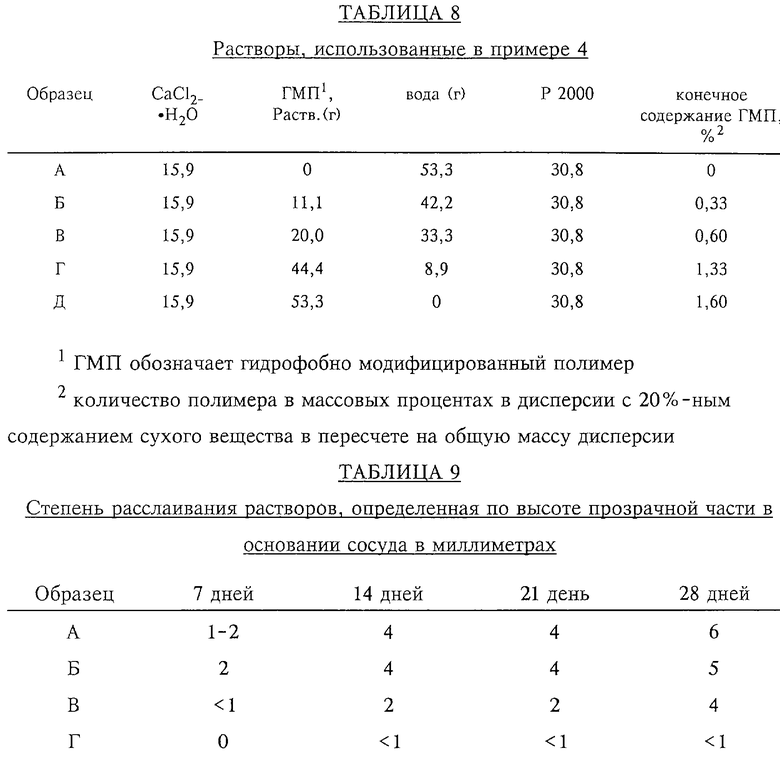

Пример 4

Этот пример иллюстрирует влияние увеличения количества гидрофобно модифицированного целлюлозного полимера на расслоение дисперсии проклеивающего вещества при 20%-ном содержании сухого материала.

3%-ный раствор полимера готовили как в примере 3. 'Раствор оставляли стоять в течение примерно 1 дня. В количествах, указанных в таблице 8, добавляли дигидрат хлорида кальция и проклеивающее вещество Р 2000. Каждый из приготовленных образцов растворов помещали в четырехунциевый стеклянный сосуд. Высота столба образца в каждом сосуде составляла 53 мм. Сосуды на 4 недели помещали на баню с температурой 32oС и в течение этих четырех недель их визуально изучали для определения расслаивания. Определяли высоту прозрачной части в основании сосудов. Результаты сведены в таблицу 9.

Эти результаты показывают, что увеличение количества полимера в дисперсии замедляло расслоение.

Пример 5

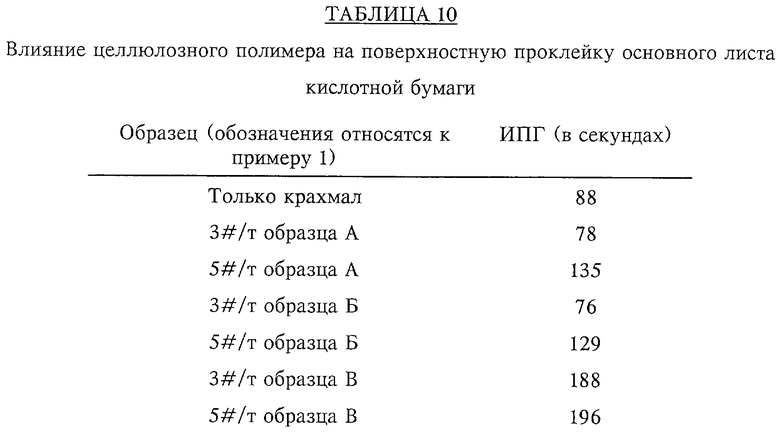

Дисперсии, приготовленные в примере 1, использовали для обработки бумаги по изложенному выше и так, как описано в заявке на патент US 09/126643. Каждую дисперсию наносили при двух значениях расхода сухой поверхностной добавки: 3 фунта (#) и 5 фунтов добавки (продукт Р 2000+CaCl2+ГМП) на тонну бумаги в ее конечном, сухом состоянии. В качестве носителя для поверхностных добавок применяли крахмал.

Качество проклейки оценивали проведением стандартного испытания проклейки по методу фирмы Геркулес (ИПГ) точно так же, как описано в заявке на патент US 09/126643. Более высокие значения ИПГ указывают на более качественную проклейку (пониженная водопроницаемость).

Основной обработанный лист проклеивали в массе дисперсным канифольным проклеивающим веществом фирмы Hercules. Результаты проклейки сведены в таблицу 10.

Эти данные показывают, что добавление 1% гидрофобно модифицированного целлюлозного полимера оказывало обнаруживаемое влияние на качество проклейки основного листа кислотной бумаги. Добавление 1,2% гидрофобно модифицированного целлюлозного полимера (образец В) заметно повышало качество проклейки.

Пример 6

Данный пример иллюстрирует влияние гидрофобно модифицированного целлюлозного полимера на качество проклейки и свойства бумаги при струйной печати.

В этом примере применяли те же материалы и методы, которые применяли в примере 5. Литеры А, Б и В, которыми обозначены образцы, относятся к растворам, описанным в примере 1. Обрабатывали различные основные листы. Основный лист изготавливали в щелочных условиях, в качестве клеящего вещества для проклейки в массе он включал алкилянтарный ангидрид. Получали данные о проклейке и струйной печати.

Печать осуществляли в струйном печатающем устройстве Hewlett-PackardTM Desk Jet® 660C. В пределах программного обеспечения фирмы Hewlett-Packard, которое было поставлено вместе с печатающим устройством, работу печатающего устройства настраивали на режимы "наилучшая" и "немелованная бумага". Печатные характеристики бумаги определяли спустя по меньшей мере 1 ч после печати. Показатели оптической плотности определяли с помощью денситометра Cosar модели 202. Печатные характеристики оценивали с помощью контрольного образца с участками сплошного цветного изображения, участками, запечатанными черным текстом, изображениями черной краской на желтом фоне и желтой краской на черном фоне. Метод оценки изложен в описании критериев тестирования фирмы Hewlett-Packard. Приведенные на шкале рейтинги "хороший", "средний" и "плохой" соответствуют предложенным на фирме Hewlett-Packard рейтингам "хороший", "приемлемый" и "неприемлемый" (см. Hewlett-Packard Paper Acceptance Criteria for HP Desk Jet 500C, 550C and 560C Printers, Hewlett-Packard Company, 1 июля 1994 г.).

Как показано в примере 1, количество гидрофобно модифицированного полимера в образце В больше, чем в образце Б, а образец А гидрофобно модифицированного полимера не содержал. Результаты в таблице 11 показывают, что при повышении содержания гидрофобно модифицированного полимера эффективность проклейки слегка понижается и понижается более заметно при расходе на поверхностную обработку 5#/т. Таким образом, результаты показывают, как соответствующее верхнее предельное содержание гидрофобно модифицированного полимера для данной цели применения может зависеть от его влияния на другие целевые свойства.

Эти результаты показывают также, что такая поверхностная обработка повышает качество струйной печати в сравнении с достигаемым при применении только крахмала, если не считать влияния расхода образца В 5#/т на неровность контура черного/желтого оттиска.

Результаты приведены в табл. 12, 13.

Из изучения вышеприведенного описания для специалистов в данной области техники очевидны не только вышеописанные, но и другие различные модификации изобретения. Такие модификации следует рассматривать как охватываемые объемом прилагаемой формулы изобретения.

Изобретение относится к композициям и способам приготовления дисперсий, которые могут применяться в частности для струйной печати на бумаге. Композиция для проклейки бумаги включает агент и по меньшей мере один гидрофобно модифицированный водорастворимый полимер, обладающий средневязкостной молекулярной массой примерно 20000 или меньше. Гидрофобная модификация полимера включает введение по меньшей мере одной алкильной боковой цепи с по крайней мере примерно 8 углеродными атомами. Полимер представляет собой простой эфир целлюлозы, например метилцеллюлозу, гидроксипропилцеллюлозу. Способ обработки бумаги включает добавление в бумагу вышеуказанной композиции по месту или вблизи клеильного пресса. Бумага включает вышеуказанную композицию. Изобретение позволяет повысить эффективность сохранения однородности предварительно смешанных добавок для бумаги. Композиции предотвращают чрезмерное впитывание, капиллярное впитывание или растекание воды или краски. 3 с. и 83 з.п. ф-лы, 12 табл.

| Состав для крашения свежесформованного полиакрилонитрильного волокна | 1975 |

|

SU610895A1 |

| RU 95105520 A1, 10.04.1997 | |||

| GB 1457428 А, 01.12.1976 | |||

| БУМАЖНАЯ МАССА | 1992 |

|

RU2008386C1 |

| ЕР 0747342 А, 11.12.1996. | |||

Авторы

Даты

2004-02-20—Публикация

1999-10-26—Подача