Изобретение относится к конструкции корпусных деталей двигателей внутреннего сгорания (далее ДВС) с пониженным уровнем шума.

Широко известно, что изгибные и крутильные колебания кулачкового вала привода клапанов в механизме газораспределения ДВС, передаваемые на примыкающие зоны корпуса головки цилиндров, являются одним из определяющих факторов шумообразования верхней части корпуса ДВС (головки цилиндров, корпуса подшипников кулачкового вала и крышки головки цилиндров). Совершая эти колебания и собственные динамические деформации, кулачковый вал в свою очередь динамически воздействует на примыкающие подшипниковые опоры, в которых он установлен, и вращается, что таким образом вызывает их соответствующие деформации и колебания, которые в силу хорошей вибропроводимости металла (как правило это чугун или алюминиевые сплавы), из которого изготовлены опоры, распространяются по всему телу головки ДВС, вызывая излучение шума стенками корпуса ДВС как во внешнюю окружающую среду, так и в замкнутую полость верхней части головки цилиндров и крышки головки. В особенности интенсивное возбуждение и связанное с ним излучение шума возникает и усиливается на низших собственных изгибных и крутильных модах головки цилиндров, которые излучаются в виде воздушного шума и которые также это возбуждение передают и трансформируют на закрепленные к ней, не несущие тонкостенные конструкции крышек, кожухов, навесных вспомогательных агрегатов и т.п.

Из уровня техники, который приводится ниже, следует, что наиболее радикальным и целесообразным техническим приемом уменьшения такого рода динамического возбуждения является конструктивное воздействие на саму зону взаимодействия непосредственного источника возбуждения - механическую систему кулачковый вал-подшипниковый узел.

Как следует из приведенного ниже уровня техники, в подавляющем большинстве случаев кулачковый вал монтируется в жесткой рамной конструкции, в которой сформированы соответствующие подшипниковые узлы и которая закреплена на головке цилиндров двигателя крепежными элементами (шпильками, болтами), см. ЕПВ 0499601 (B1), кл. F 01 M 9/10, публ. 19.01.94, патент США 5150675, кл. F 02 F 3/00, публ. 29.09.92, патенты ФРГ 3641129, кл. F 01 L 1/04, публ. 30.07.87 и 3940845, кл F 01 L 1/04, публ. 09.08.90, заявка ФРГ 4017048, кл. F 02 F 7/00, публ. 28.11.91.

При таком конструктивном исполнении импульсы механического воздействия, как со стороны приводного элемента механизма газораспределения (цепи, ремня), так и со стороны впускных/выпускных клапанов (при их перекладке), беспрепятственно передаются на кулачковый вал и элементы, в которых он смонтирован и вращается (корпус подшипников, головка цилиндров). Возбужденная при этом в теле кулачкового вала вибрационная энергия свободно передается в структуры корпусных элементов двигателя, непосредственно находящихся в контакте с кулачковым валом. В результате этого стенки названных вибровозбужденных структур возбуждают прилегающую к ним воздушную среду, что в конечном итоге и приводит к повышенному шумообразованию.

В качестве прототипа рассмотрим подшипниковый узел кулачкового вала ДВС, описанный в заявке Японии N 60-531, кл. F 01 L 1/04, публ. 08.01.85, N 5-14. Узел предназначен для ДВС с верхним расположением кулачкового вала. Головка цилиндров двигателя выполнена из материала, у которого коэффициент теплового расширения больше, чем у материала блока цилиндров. Узел содержит несколько подшипниковых опор, образующих цельную рамную конструкцию (плиту), закрепленную на головке цилиндров посредством крепежных элементов. При этом между головкой цилиндров и рамной конструкцией, в которой смонтирован кулачковый вал, установлена упругая прокладка.

Установка рамной конструкции корпуса подшипников на упругую прокладку вызывает его более легкое и интенсивное возбуждение от изгибных колебаний кулачкового вала и реактивных сил и моментов, возникающих в зонах подшипниковых узлов, вследствие более высоких динамических податливостей структуры упругой прокладки. В результате этого вся структура рамы начинает совершать более интенсивные колебания с соответствующим усилением излучения ею структурного шума. Это является существенным конструктивным недостатком, хотя проявляется и положительный акустический эффект, что обусловлено введением упругого элемента, связанный с частичной виброизоляцией и ослаблением структурных вибраций, передаваемых непосредственно от корпуса подшипников кулачкового вала на структуру головки и блока цилиндров двигателя, которые являются доминирующими источниками структурного шума ДВС в целом. Однако эффект этот в процессе эксплуатации двигателя неизбежно уменьшается, поскольку упругий элемент, а это как правило полимерный материал типа резины, из-за значительных температурных перепадов, воздействия масла и картерных газов, высоких динамических нагрузок и пр. постепенно, в процессе длительной эксплуатации теряет свои упругие виброизоляционные качества. Кроме того, со временем ослабляются ограничительные связи рамы с головкой цилиндров, что приводит к не только более интенсивным изгибным колебаниям и соответственно ухудшению акустических качеств, но и может привести к нарушению процесса фаз газораспределения, т.е. основной функции механизма газораспределения двигателя, что уже просто недопустимо.

Цель изобретения - уменьшение виброакустической активности двигателя.

Сущность изобретения заключается в том, что в известном двигателе внутреннего сгорания, содержащем головку цилиндров, на которой посредством крепежных элементов виброизолированно смонтирован корпус подшипников, в постелях которого размещены опорные шейки кулачкового вала механизма газораспределения, по крайней мере в части опорных сопряжений названных элементов установлены шумовибродемпфирующие (ШВД), газопроницаемые элементы из металлического пористого сетчатого материала. В частности, один из таких элементов, размещенный между головкой цилиндров и опорным торцем корпуса подшипников кулачкового вала, выполнен в виде плоской прокладки, очертания которой полностью совпадают с очертаниями опорного торца корпуса подшипников. Под опорными головками крепежных элементов (болтов) или гайками шпилек ШВД-элементы выполняются в виде шайб. Между опорными шейками кулачкового вала и постелями, в которых они размещены, ШВД-элементы выполнены в виде кольцевых или полукольцевых вкладышей. В варианте, когда корпус подшипников выполнен составным, из двух полукорпусов, ШВД-элемент, размещенный в их разъеме, имеет форму плоской прокладки, очертания которой повторяют форму очертаний плоскости разъема полукорпусов.

При таком конструктивном исполнении элементы механизма газораспределения двигателя, смонтированные на его головке цилиндров, либо частично, либо полностью оказываются шумовибродемпфированы от головки цилиндров, что и приводит к уменьшению виброакустической активности и снижению шума двигателя в целом.

На фиг. 1 показан продольный разрез верхней части двигателя;

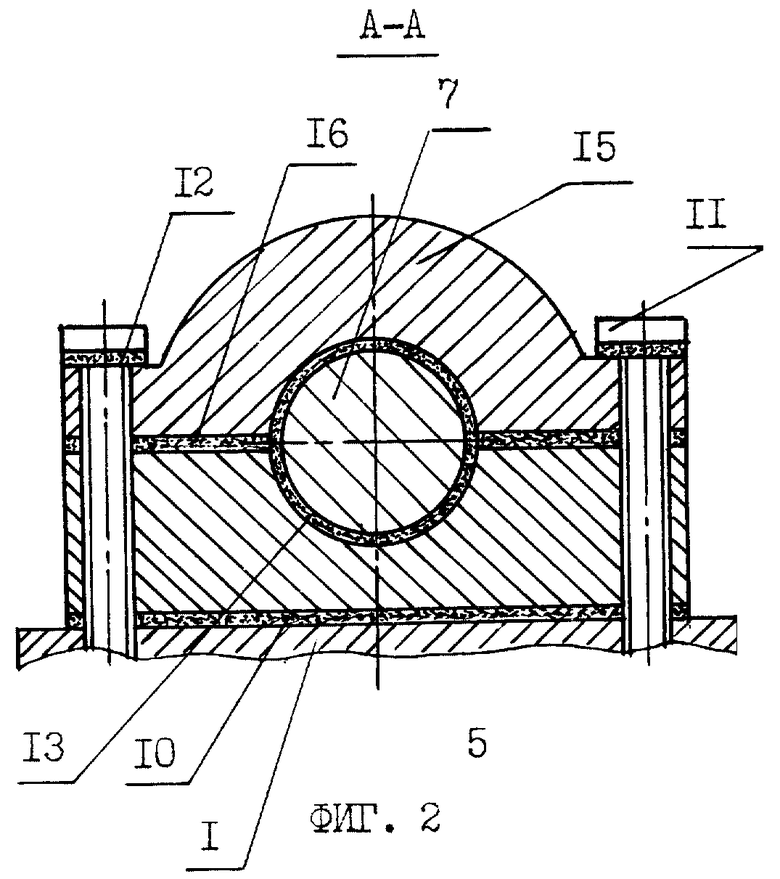

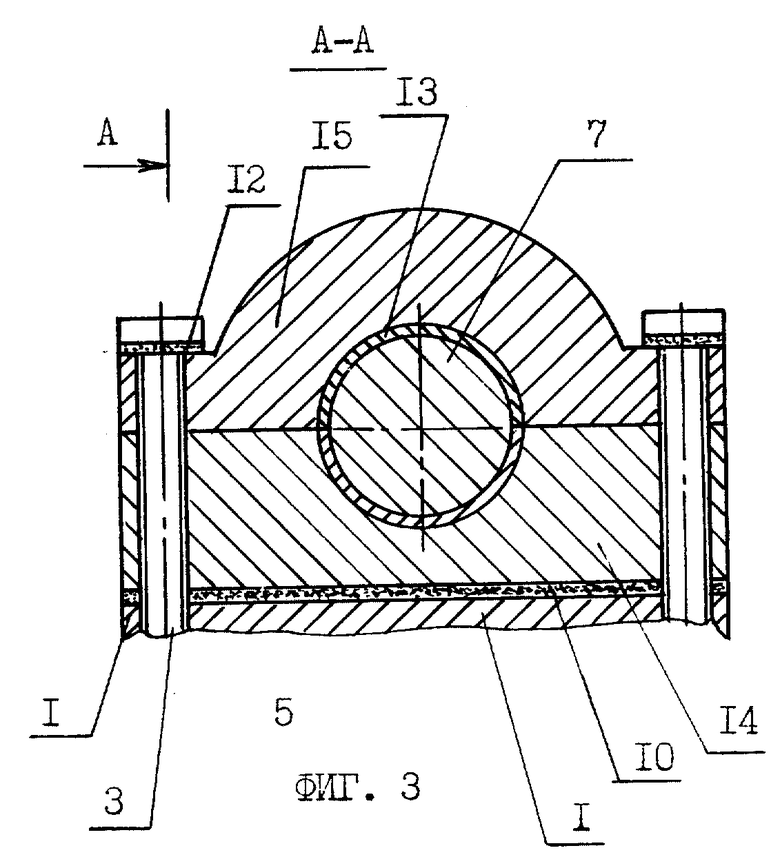

на фиг. 2 и 3 - сечение А-А составного корпуса подшипников кулачкового вала;

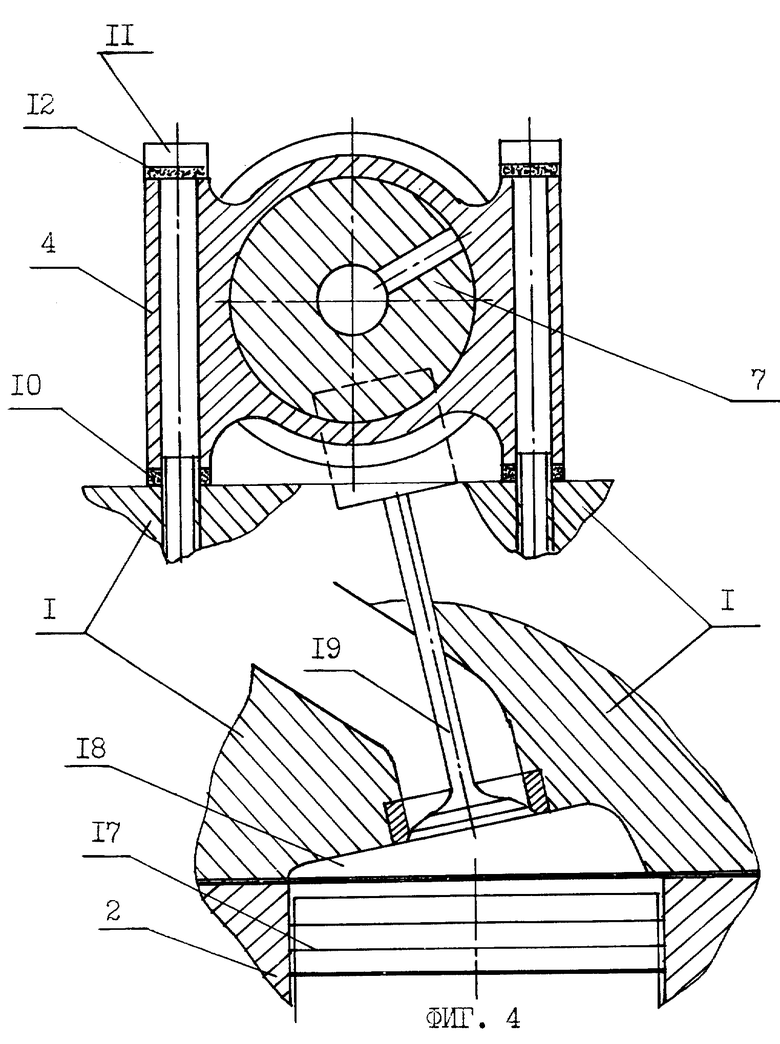

на фиг. 4 - фрагмент двигателя с цельнолитым корпусом подшипников кулачкового вала. Аналогичную конструкцию корпуса подшипников имеют, в частности, двигатели автомобилей ВАЗ.

Двигатель внутреннего сгорания содержит головку 1 цилиндров 2, на которой посредством крепежных элементов 3 смонтирован корпус подшипников 4, в постелях 5 которого размещены опорные шейки 6 кулачкового вала 7 механизма газораспределения. На валу 7 смонтирован приводной шкив 8, который посредством зубчатого ремня (цепи) 9 связан с коленчатым валом (не показан) двигателя. Между головкой 1 цилиндров и сопрягаемым с ней опорным торцем корпуса подшипников 4 размещен ШВД-элемент 10, выполненный в виде плоской прокладки, очертания которой совпадают с очертаниями опорного торца корпуса подшипников 4 Под опорными головками 11 крепежных элементов 3 (болтов) ШВД-элементы выполнены в виде шайб 12. Между опорными шейками 6 кулачкового вала 7 и постелями 5, в которых они размещены, ШВД-элементы выполнены в виде кольцевых (фиг. 2) или полукольцевых (фиг. 3) вкладышей 13. Корпус подшипников 4 (фиг. 2 и 3) выполнен составным, из двух полукорпусов 14 и 15, а ШВД-элемент 16, размещенный в разъеме полукорпусов 14 и 15, имеет форму плоской прокладки, очертания которой повторяют форму очертаний плоскости разъема полукорпусов 14 и 15.

ШВД-элементы 10, 12, 13 и 16 выполняются из газопроницаемого, металлического, пористого сетчатого (спрессованного или спеченого) материала (ПСМ).

Дополнительно на фиг. 4 показаны поршень 17, камера сгорания 18 и клапан 19 газораспределения.

Работает двигатель обычным образом. Однако в заявляемой конструкции двигателя (в сравнении с прототипом) предлагается, с одной стороны, решать проблему шумовибродемпфирования комплексно, с использованием более эффективных, не теряющих своих физико-механических свойств в процессе эксплуатации ШВД-элементов, выполненных в виде фасонных деталей из газопроницаемого, пористого сетчатого материала и размещенных, по возможности, во всех опорных разъемах элементов газораспределительного механизма, размещенных на головке 1 цилиндров двигателя. Исходным материалом для изготовления таких ШВД-элементов является проволочная металлическая сетка, укладываемая в несколько слоев (размеры ячеек, диметр и метериал проволоки подбираются в соответствии с конкретными конструктивными особенностями узла) и обрабатываемая прессованием в вакууме до получения монолитной структуры, которая является тем не менее частично газопроницаемой и которая обеспечивает реализацию виброшумодемпфирующих процессов за счет сухого трения между контактными поверхностями деформируемых волокон в процессе изгибных деформаций структуры детали в целом. В процессе такого деформационного трения происходит преобразование виброакустической колебательной энергии в тепловую, что в конечном счете и приводит к снижению шума и вибраций двигателя.

За счет введения в зону действия непосредственного динамического источника возбуждения двигателя - механической системы кулачковый вал-подшипниковый узел высокоэффективного приемника и преобразователя вибрационного и шумового возбуждения энергия этого возбуждения эффективно преобразуется в тепловую энергию структурой ШВД-элементов 10, 12, 13 и 16, за счет возникновения в микропористой волокнистой структуре материала названных элементов сдвиговых деформаций и трения между волокнами структуры. Передача динамического возбуждения к внешним тонкостенным структурам корпусных деталей ДВС, являющихся основными источниками его шумового излучения, существенно ослабляется.

В процессе действия преимущественно вертикальных динамических нагрузок и крутильных колебаний на ШВД элементы 10, 12, 13 и 16 из ПСМ со стороны элементов механизма газораспределения (шкива 8 и клапанов 19) прессованно-сетчатая структура этих элементов по своей толщине и поверхности будет деформироваться в различной степени, что будет в свою очередь вызывать относительные сдвиговые микродеформации одного сетчатого (волокнистого) слоя относительно другого. Как известно, процесс сдвиговых деформаций слоев (волокон) вибродемпфирующих материалов характеризуется наиболее эффективным рассеиванием вибрационной энергии путем ее преобразования в тепловую в процессе трения между соприкасающимися волокнами и слоями. Таким образом, "успокоение" вибрирующего корпуса подшипников 4 осуществляется без жесткой, с относительно высокой вибропередачей, связки на стенки головки 1 цилиндров двигателя, со значительным преобразованием этой вибрационной энергии в тепловую в самой волокнистой структуре ШВД-элементов 10, 12, 13 и 16.

Выполнение ШВД-элементов 10, 12, 13 и 16 из волокнистой структуры ПСМ с достаточно высокой степенью газопроницаемости позволяет им, в той или иной степени, выполнять функцию традиционной двусторонней звукопоглощающей панели, поглощающей звуковые волны, распространяющиеся внутри замкнутого пространства, образованного головкой 1 и клапанной крышкой (не показана). Управление эффективностью (степенью) виброшумодемпфирования может осуществляться дополнительным выполнением в ШВД-элементах мелких сквозных отверстий (не показаны) звуковым волнам более свободно проходить через структуру ШВД-элементов, дополнительно демпфируясь в процессе трения в этих отверстиях перфорации.

Достоинством предлагаемого технического решения является и то, что ШВД-элементы из ПСМ полностью сохраняют свои вибродемпфирующие характеристики в процессе длительной высокотемпературной эксплуатации, т.к. не содержат полимерных вязкоупругих материалов, резко теряющих демпфирующие свойства в области высоких температур (что имеет место в прототипе). Их наличие также не влияет отрицательно и на процесс теплоотвода (теплопередачи) для обеспечения эффективного охлаждения ДВС. Более того, пористая структура ШВД-элементов обеспечивает более эффективную теплопередачу. Изменение температурного состояния двигателя от момента холодного запуска и до момента нагрева до рабочей температуры не вызывает, в отличие от полимерного материала (резины), значительного изменения жесткостных, изолирующих и демпфирующих характеристик, что, таким образом, позволяет оптимизировать эти характеристики практически вне зависимости от температуры.

Изобретение относится к конструкциям корпусных деталей двигателей внутреннего сгорания автомобильного типа и позволяет снизить уровень производимого ими шума. Двигатель содержит головку 1 цилиндров, на которой посредством крепежных элементов виброизолировано смонтирован корпус подшипников 4, в постелях которого размещены опорные шейки 6 кулачкового вала 7 механизма газораспределения. Между опорными сопрягающимися плоскостями головки 1 и корпуса размещен виброшумодемпфирующий элемент (ВШД-элемент) 10 из металлического газопроницаемого пористого сетчатого материала (ПСМ), выполненный в виде плоской прокладки, очертания которой совпадают с очертаниями опорного торца корпуса подшипников 4. ВШД-элементы из ПСМ могут быть дополнительно размещены в сопряжениях опорных шеек 6 с постелями и/или опорными головками крепежных элементов и корпусом. В составном корпусе в разъеме элементом 14 и 15 также может быть размещен ВШД-элемент из ПСМ, очертания которого повторяют очертания плоскостей разъема корпуса. ВШД-элементы могут быть перфорированы мелкими сквозными отверстиями. 5 з.п.ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU356371A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Блок-картер двигателя внутреннего сгорания | 1990 |

|

SU1726826A1 |

Авторы

Даты

1999-04-20—Публикация

1997-03-05—Подача