Изобретение относится к области микроэлектроники и может быть использовано в производстве интегральных микросхем с поликристаллическими активными и пассивными компонентами.

Известен способ изготовления керамических пластин с микрорельефом, в котором вначале пластины отливают в формы под давлением, затем из них удаляют органическую связку и спекают. Микрорельеф в пластине формируют путем лазерного фрезерования. Изменяя мощность и фокусировку лазерного луча, можно изготавливать в керамической пластине канавки с вертикальными боковыми стенками (микрорельеф) глубиной в несколько сотен мкм и шириной 50 мкм и более (Y. Zhang, H.R. Yi, J. Schubert, W. Zander, H. -J. Krause, H. Bousack, A. I. Braginski; Operation of rf SQUID Magnetometers with a multi-turn flux transformer integrated with a superconducting labyrinth resonator; IEEE Trans. on Appl. Supercond., v.9, 1999, p. 3396).

Однако указанный способ в настоящее время имеет следующие недостатки:

а) неровность и невоспроизводимость края и дна канавок из-за неравномерного оплавления их лазерным лучом;

б) изменение в структуре химического состава стенок и дна канавки из-за контактирования их с зоной расплава и соответствующее изменение их физико-химических свойств;

в) выбросы расплава из канавок и загрязнение поверхности пластины.

Кроме того, известен способ изготовления керамических пластин с микрорельефом, основанный на использовании фотолитографического процесса, являющийся прототипом предлагаемого изобретения, и который частично устраняет указанные выше недостатки (M. I. Faley, U. Poppe, К. Urban; Operation of HTS dc-SQUID sensors in high magnetic fields; IEEE Trans. on Appl. Supercond., v.9, 1999, p. 3386).

В соответствии с этим процессом на отлитые и спеченные керамические подложки наносят слой маскирующего покрытия преимущественно из драгметаллов. По этому слою наносят слой фоторезиста, в котором формируют с помощью фотошаблона топологический рисунок. Далее, через вскрытые в фоторезисте окна травят химическим способом маскирующее покрытие, после чего остатки фоторезиста удаляют. Через окна, вскрытые в маскирующем покрытии, уже другим травителем травят керамическую подложку, образуя микрорельеф.

Однако в указанном способе сохраняется недостаток, связанный с неровностью края и шероховатостью боковых поверхностей и дна микрорельефа, однако природа этого недостатка уже иная, и связана она с поликристалличностью керамики. Травление поликристаллических веществ всегда дает шероховатую поверхность.

Другим недостатком этого способа является использование драгметаллов в качестве маскирующего покрытия. Использование драгметаллов обусловлено химическим составом керамических подложек. Для их изготовления обычно используют химически стойкие оксиды, поэтому при травлении керамических подложек применяют либо очень сильные кислоты при высоких температурах, либо расплавы солей, что, в свою очередь, приводит к необходимости использования в качестве маскирующего покрытия химически стойких по отношению к этим травителям материалов, какими являются золото и платина. Использование драгметаллов в технологическом процессе усложняет его, так как требует дополнительного контроля и мероприятий по восстановлению и возврату драгметаллов из технологического процесса.

Третьим недостатком данного способа является необходимость проведения фотолитографического процесса для каждой пластины. Это определяет высокую трудоемкость и материалоемкость способа.

Задачей предлагаемого изобретения является создание способа изготовления керамических пластин с микрорельефом, обеспечивающего получение более качественного топологического рисунка микрорельефа, удешевление технологического процесса и снижение трудоемкости изделий.

Поставленная задача достигается тем, что в предлагаемом способе изготовления керамических пластин с микрорельефом, включающем в себя отливку пластин в формы под давлением, извлечение органической связки из отливок, их высокотемпературную обработку, изготовление микрорельефа, операцию отливки пластин в формы совмещают с операцией изготовления микрорельефа путем вклеивания в боковые стенки литьевых форм пластин кремния с требуемым микрорельефом, который получают путем нанесения фоторезиста на пластину кремния и формированием с помощью фотошаблона негативного изображения топологического рисунка, после чего через вскрытые в фоторезисте окна химическим способом удаляют слой SiO2, а затем снимают фоторезист и проводят анизотропное травление пластины кремния на требуемую глубину путем регулирования времени травления, а потом проводят термические технологические операции.

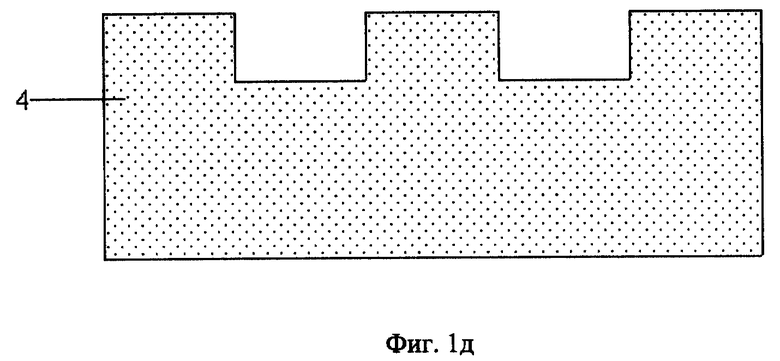

Предложенный способ поясняется чертежом, где на фиг. 1 а, б, в, г, д приведены соответствующие этапы изготовления керамической пластины с микрорельефом, где 1 - кремниевая подложка; 2 - слой SiO2; 3 - фоторезист; 4 - профилированная керамическая пластина.

Способ осуществляется следующим образом.

На кремниевую подложку 1, ориентированную в плоскости (100) и имеющую на поверхности слой SiO2 2, наносят слой фоторезиста 3 и с помощью фотошаблона формируют в нем негативное изображение требуемого топологического рисунка (фиг. 1а). Далее, через вскрытые в фоторезисте окна химическим способом удаляют слой SiO2 (фиг. 1б). После чего фоторезист снимают, а пластину погружают в раствор 35% КОН с температурой 60 - 70oC и производят анизотропное травление на требуемую глубину, регулируя время травления (фиг. 1в). При этом оставшийся слой SiO2 выполняет роль маски, через которую и осуществляют анизотропное травление. После анизотропного травления пластину извлекают из раствора, удаляют маску из SiO2 и вклеивают ее в форму для отливки керамических пластин (фиг. 1г). Далее, форму разбирают, извлекают отливку и проводят дальнейшие технологические операции по извлечению органической связки из отлитой профилированной пластины 4 и ее спеканию. Последняя операция обеспечивает требуемые механические свойства и химический состав профилированной керамической пластины (фиг. 1д).

Поставленная задача достигается следующим образом: более качественный топологический рисунок микрорельефа, то есть ровный край и гладкие боковые поверхности и дно микрорельефа получаются вследствие того, что при анизотропном травлении кремния проявляются кристаллографические направления и плоскости, которые являются идеально ровными и гладкими.

Удешевление технологического процесса происходит из-за того, что в предложенной технологии устраняется необходимость в травлении керамической подложки, что, в свою очередь, приводит к отсутствию в технологическом процессе драгметаллов.

Снижение трудоемкости изделий в предложенном способе обусловлено тем, что здесь не проводят фотолитографических операций для каждой керамической пластины с микрорельефом, и, следовательно, при изготовлении керамических пластин указанным способом их трудоемкость снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ СО СВЕРХПРОВОДЯЩИМИ КОМПОНЕНТАМИ | 2000 |

|

RU2181222C2 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОЛИТОГРАФИЧЕСКОГО РИСУНКА В ПЛЕНКЕ ДВУОКИСИ КРЕМНИЯ НА РЕЛЬЕФНОЙ ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПЛАСТИНЫ | 1993 |

|

RU2111576C1 |

| КОМПОЗИЦИЯ ДЛЯ СУХОГО ТРАВЛЕНИЯ ПЛЕНОК ДИОКСИДА КРЕМНИЯ В ФОТОЛИТОГРАФИЧЕСКОМ ПРОЦЕССЕ | 2013 |

|

RU2524344C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ ТЕНЗОПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2076395C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| Способ изготовления профилированных кремниевых структур | 2019 |

|

RU2730104C1 |

| Способ формирования плат микроструктурных устройств со сквозными металлизированными отверстиями на монокристаллических кремниевых подложках | 2018 |

|

RU2676240C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| ФОТОШАБЛОН ДЛЯ ФОТОЛИТОГРАФИИ | 1997 |

|

RU2114485C1 |

Использование: изобретение относится к микроэлектронике и может быть использовано в производстве интегральных микросхем с поликристаллическими активными и пассивными компонентами. Сущность изобретения: способ изготовления керамических пластин включает отливку пластин в формы под давлением, извлечение органической связки из отливок, их высокотемпературную обработку, изготовление микрорельефа. Операцию отливки пластин в формы совмещают с операцией изготовления микрорельефа путем вклеивания в боковые стенки литьевых форм пластин кремния с требуемым микрорельефом, который получают путем нанесения фоторезиста на пластину кремния и формирования с помощью фотошаблона негативного изображения топологического рисунка, после чего через вскрытые в фоторезисте окна химическим способом удаляют слой SiO2, а затем снимают фоторезист и проводят анизотропное травление пластины кремния на требуемую глубину путем регулирования времени травления, а потом проводят термические технологические операции. Техническим результатом изобретения является получение более качественного топологического рисунка микрорельефа, удешевление технологического процесса и снижение трудоемкости изделий. 1 ил.

Способ изготовления керамических пластин, включающий в себя отливку пластин в формы под давлением, извлечение органической связки из отливок, их высокотемпературную обработку, изготовление микрорельефа, отличающийся тем, что операцию отливки пластин в формы совмещают с операцией изготовления микрорельефа путем вклеивания в боковые стенки литьевых форм пластин кремния с требуемым микрорельефом, который получают путем нанесения фоторезиста на пластину кремния и формирования с помощью фотошаблона негативного изображения топологического рисунка, после чего через вскрытые в фоторезисте окна химическим способом удаляют слой SiO2, а затем снимают фоторезист и проводят анизотропное травление пластины кремния на требуемую глубину путем регулирования времени травления, а потом проводят термические технологические операции.

| M.I.FALEY et all | |||

| Operation of HTS dc-SQUID sensors in high magnetic fields | |||

| IEEE Trans | |||

| On Appl | |||

| Supercond., v.9, 1999, p.3386 | |||

| Y.ZHANG et all | |||

| Operation of rf SQUID Magnetometers with a multiturn flux transformer integrated with a superconducting labyrinth resonator | |||

| IEEE Trans | |||

| On Appl | |||

| Supercond., v.9, 1999, p.3396 | |||

| СПОСОБ ТРАВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК Y-BA-CU-O | 1991 |

|

SU1823732A1 |

| US 5270294 А, 14.12.1993 | |||

| JP 1086578 A, 31.03.1989 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2090954C1 |

Авторы

Даты

2001-08-27—Публикация

2000-07-05—Подача