Изобретение относится к области приборостроения и может применяться при изготовлении упругих элементов кремниевых микромеханических датчиков, таких как акселерометров, датчиков угловой скорости и пр.

Продолжающаяся тенденция к миниатюризации датчиковой аппаратуры предполагает снижение габаритных размеров чувствительных элементов датчиков и, как следствие, уменьшение габаритных размеров их конструктивных элементов, таких как упругие перемычки, резонаторы и пр. При этом по мере уменьшения размеров, на работоспособность датчика существенную роль начинает играть соотношение объем/поверхность упругих элементов - перемычек и резонаторов из-за возрастающего влияния структуры поверхности на выходные характеристики датчиков. Наличие дефектов поверхности, таких как шероховатость, дислокации, центры рекомбинации носителей заряда и пр. вызывает рассеяние механической и электрической энергии упругих элементов при их работе, что снижает добротность приборов. Таким образом, задача получения упругих элементов со структурой, максимально приближенной к идеальной при снижении дефектов ее поверхности является актуальной задачей приборостроения.

Известен способ [Патент Российской Федерации №2209489, H01L 21/308, опубл. 27.07.2003] изготовления упругого элемента микромеханического устройства, включающий фотолитографическое нанесение рисунка на исходный кристалл и последующее его анизотропное травление для получения заданной конфигурации упругого элемента. В процессе нанесения рисунка на маске в местах сопряжения упругого элемента с рамкой и чувствительной массой выполняют маскирующие области, размер которых определяется глубиной травления и коэффициентом анизотропии. Рисунок с фотошаблона с помощью процесса фотолитографии переносится на кристалл. Глубокое анизотропное травление упругого элемента микромеханического устройства вызывает на его поверхности дефекты в виде значительной шероховатости, приводящей к рассеянию механической энергии, что снижает добротность устройства.

Известен способ [Патент Российской Федерации №2211504, H01L 21/306, опубл. 27.08.2003] изготовления упругих элементов из монокристаллического кремния путем окисления плоской круглой пластины с ориентацией базовой поверхности в плоскости (100). На пластину наносят защитный слой фоторезиста, проводят фотолитографию, вскрывают окна в окисном слое в области формирования упругих элементов на определенную ширину с учетом анизотропии травления монокристаллического кремния, анизотропно травят на глубину, меньшую, чем необходимо для получения требуемой толщины упругих элементов, изотропно дотравливают до получения требуемой толщины упругих элементов. Пластины для анизотропного травления подвешивают таким образом, что минимальная толщина находится в верхней части травильного раствора, с последующим одновременным извлечением их с заданной скоростью.

Недостатком данного способа является низкая механическая добротность упругих элементов, обусловленная дефектами поверхности, возникающими вследствие продолжения реакции травления кремния при извлечении пластин из раствора с заданной скоростью.

Наиболее близким техническим решением является способ формирования глубокопрофилированных кремниевых структур [Патент Российской Федерации №2691162, H01L 21/308, опубл. 11.06.2019]. В способе формируют кремниевые структуры последовательными операциями изотропного и анизотропного травления, операцию фотолитографии выполняют на кремниевой структуре, используя фоторезист с гидроизоляционными свойствами. Проводят жидкостное изотропное травление в 10% растворе КОН при температуре 96°С, выполняя формирование рельефа в кремнии. После этого применяют анизотропное сухое плазмохимическое травление (Bosch-процесс) чередованием травящего газа SF6 и пассивирующего газа C4F8, удаляя кремний в локальных областях, не защищенных фоторезистом. Затем снова повторяют операцию жидкостного изотропного травления в 8% растворе КОН при температуре 80°С, сглаживая поверхность.

Недостатком данного способа является снижение добротности упругих элементов вследствие возникновения дефектов поверхности из-за образования поликристаллической фазы на поверхности кремния при химическом травлении в растворе КОН.

Целью изобретения является повышение добротности упругих элементов за счет снижения дефектов поверхности упругих элементов.

Поставленная цель достигается тем, что в способе формирования профилированных кремниевых структур, заключающемся в формировании рельефа чередованием изотропного и анизотропного способа травления кремниевой структуры, согласно изобретению, после изотропного и анизотропного травления удаляют тонкий поликристаллический слой путем термического окисления и последующего удаления оксида кремния с полученного рельефа.

Термическое окисление и последующее удаление оксида с полученного рельефа после чередования изотропного и анизотропного травления имеет следующие преимущества. На травленой поверхности в силу химической природы травления образуется поликристаллическая фаза диоксида кремния, которая приводит к изменению электронных свойств поверхности кремния за счет появления дополнительных электронных состояний в приповерхностных слоях, являющихся центрами рекомбинации носителей заряда. Таким образом, поликристаллическая фаза, как дефект поверхности упругого элемента, является центром рассеяния энергии на поверхностных электронных состояниях. Дефекты поверхности возникают из-за образования связей Si-O- на травленой поверхности кремния, полученной травлением в растворе КОН, использованного в качестве изотропного травителя на заключительной стадии формирования рельефа, что обусловлено химическим характером травления кремния (образование поликристаллической фазы в растворах, содержащих гидроксильные группы -ОН). Смыкание связей Si-O- вызывает рост поликристаллического слоя SiO2, что изменяет электронные свойства поверхности, изменяя концентрацию и спектр поверхностных электронных состояний в приповерхностном слое кремния, являющихся дефектами кристаллической решетки.

При химическом травлении в растворах, содержащих гидроксильные группы ОН- (например, растворы КОН или смеси плавиковой и азотной кислот с водой), ответственных за травление кремния, величина растущего слоя диоксида кремния SiO2 не превышает 70 нм [Xiaoge Gregory Zhang. Electrochemistry of Silicon and Its Oxide. Kluwer Academic Publishers. 2004]. При термическом окислении кремния, проводимого при высокой температуре (около 1000°С), располагающиеся на поверхности кремния связи Si-O- «докисляются» до полного оксида SiO2, причем приповерхностные слои кремния Si также окисляются до оксида кремния SiO2.

При термическом окислении кремния часть его расходуется для роста оксидного слоя. Толщину этого слоя легко предсказать по следующей зависимости:

dк=0,45⋅dок

где dok - толщина оксида кремния.

Учитывая высокую температуру проведения процесса, формируют термический оксид кремния толщиной до (1,0…1,5) мкм путем варьирования температурой и длительностью проведения процесса. При этом приповерхностные слои кремния с дополнительными электронными состояниями оказываются также окисленными.

Учитывая рост оксида кремния по всей поверхности исходной пластины и характер его распространения - «внутрь» пластины, поликристаллическая фаза диоксида кремния, возникшая на поверхности кремния во время химического травления, оказывается заключенной «внутри» растущего термического слоя SiO2.

Термическое окисление и последующее удаление оксида с полученного изотропным и анизотропным травлением рельефа удаляет поликристаллическую фазу SiO2 с поверхности кремния. При этом удаляются и приповерхностные слои кремния с измененными поверхностными состояниями, снижая дефектность поверхности и приближая ее структуру к идеальной кристаллической.

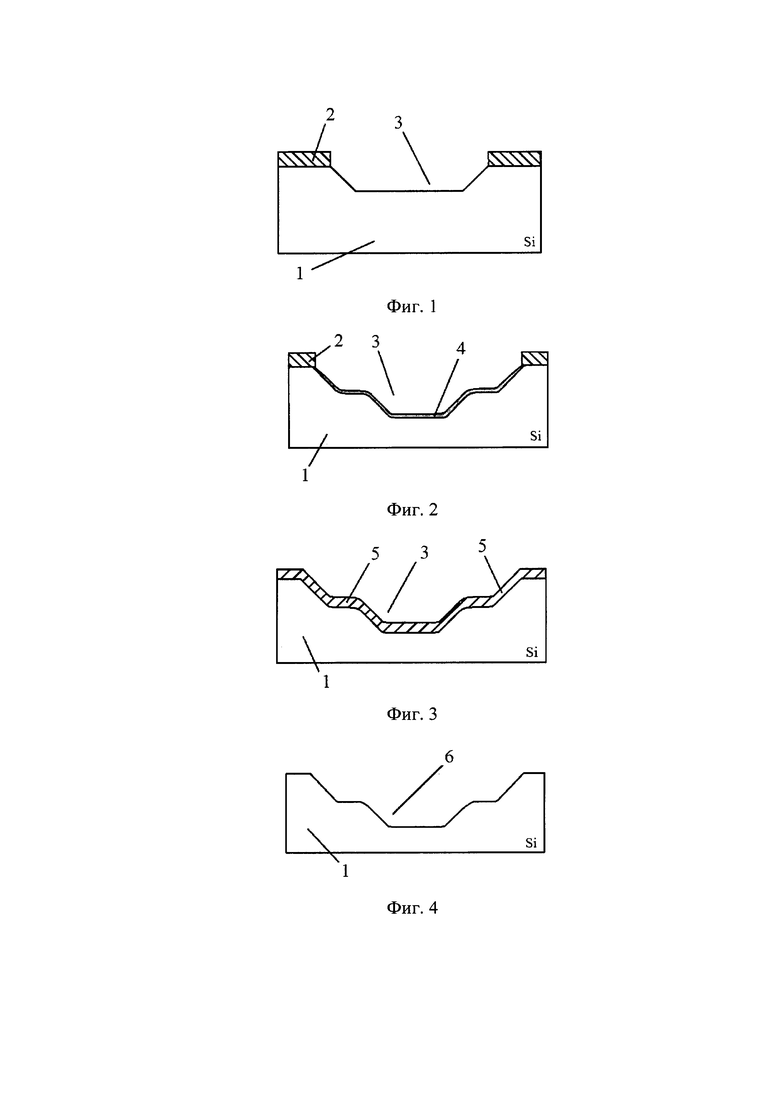

На чертежах фиг. 1-4 показана последовательность операций, применяемых для реализации предложенного способа.

На фиг. 1 изображена кремниевая пластина 1 с защитным слоем 2, служащим в качестве защитного слоя для предварительного формирования ступени рельефа 3.

На фиг. 2 показана кремниевая пластина 1 с защитным слоем 2, предварительный рельеф 3 с наличием на травленой поверхности поликристаллической фазы диоксида кремния 4.

На фиг. 3 представлена кремниевая пластина 1 с предварительным рельефом 3, на поверхности которого сформирован термический слой оксида кремния 5.

На фиг. 4 изображена кремниевая пластина 1 со сформированной структурой в виде рельефа 6.

Пример реализации предложенного способа.

На кремниевой пластине 1 толщиной 300-400 мкм с ориентацией базовой поверхности в плоскости (100) создают определенную топологию защитного слоя 2, представляющего собой пленку диоксида кремния толщиной до 1,0 мкм, либо металлическую защитную пленку из меди толщиной до 10,0 мкм, либо комбинацию пленки диоксида кремния и медной пленки, после чего кремниевую пластину 1 травят анизотропно известными методами в растворе КОН до получения предварительного рельефа 3 (фиг. 1). Затем известными методами изменяют топологию защитного слоя 2 путем увеличения окна для травления кремниевой пластины 1, проводят изотропное травление в растворе HF:HNO3:CH3COOH:H2O, сглаживая ступени рельефа 3 с появлением на поверхности рельефа 3 поликристаллической фазы диоксида кремния 4 (фиг. 2). После этого с поверхности кремниевой пластины 1 удаляют защитный слой 2 и проводят термическое окисление кремниевой пластины 1 при температуре 1000°С в атмосфере кислорода в течение времени не менее 6 ч, при этом на поверхности кремниевой пластины 1 образуется слой диоксида кремния 5 толщиной до 1,2 мкм (фиг. 3). После этого полученный слой диоксида кремния 5 удаляют в растворах, не содержащих гидроксильные группы ОН- до получения заданной структуры в виде рельефа 6 (фиг. 4).

Таким образом, предложенное техническое решение позволяет повысить добротность микромеханических упругих элементов за счет формирования рельефа со структурой поверхности, максимально приближенной к идеальной кристаллической при отсутствии дефектов ее поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОПРОФИЛИРОВАНИЯ КРЕМНИЕВЫХ СТРУКТУР | 2014 |

|

RU2559336C1 |

| Способ соединения кремниевых пластин | 2024 |

|

RU2830141C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| Способ изготовления интегральных преобразователей | 2018 |

|

RU2698486C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| Способ получения рельефа в диэлектрической подложке | 2018 |

|

RU2687299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОМЕХАНИЧЕСКОГО ВИБРАЦИОННОГО ГИРОСКОПА | 2011 |

|

RU2485620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОРАЗМЕРНЫХ ПРОВОЛОЧНЫХ КРЕМНИЕВЫХ СТРУКТУР | 2010 |

|

RU2435730C1 |

| Способ изготовления упругих элементов из монокристаллического кремния | 2021 |

|

RU2770165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ КРЕМНИЕВЫХ МЕХАНОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ | 1979 |

|

SU807917A1 |

Изобретение относится к области приборостроения и может применяться при изготовлении кремниевых упругих элементов микромеханических датчиков, таких как датчики давления, ускорения, угловой скорости. В способе формирования профилированных кремниевых структур, заключающемся в формировании рельефа чередованием анизотропного и изотропного способов травления кремниевой структуры, после анизотропного и изотропного травления удаляют тонкий слой путем термического окисления и удаления оксида кремния с полученного рельефа. Изобретение позволяет повысить добротность микромеханических упругих элементов за счет формирования рельефа со структурой поверхности, максимально приближенной к идеальной кристаллической при отсутствии дефектов ее поверхности. 4 ил.

Способ формирования профилированных кремниевых структур, заключающийся в формировании рельефа чередованием анизотропного и изотропного способов травления кремниевой структуры, отличающийся тем, что после анизотропного и изотропного травления удаляют тонкий слой путем термического окисления и последующего удаления оксида кремния с полученного рельефа.

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ ЭЛЕМЕНТОВ ИЗ МОНОКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2211504C1 |

| Способ изготовления упругих элементов микромеханических датчиков | 2016 |

|

RU2648287C1 |

| US 6787052 B1, 07.09.2004 | |||

| US 6712983 B2, 30.03.2004. | |||

Авторы

Даты

2020-08-17—Публикация

2019-12-20—Подача