Изобретение относится к области металлургии, а именно к разработке сталей, обладающих повышенным комплексом механических свойств, а также высокой эксплуатационной надежностью для высоконагруженных деталей машин и аппаратов, работающих при температурах до 4 К (-269oC).

Известны хромоникелевые стали с 13-20% хрома и 15-25% никеля, например 10Х17Н15М2, 12Х17Н15, 12Х17Н22 и др., сочетающие высокую технологичность с удовлетворительными механическими свойствами вплоть до криогенных температур [1].

Однако их существенным недостатком является низкий уровень прочностных характеристик, особенно предела текучести при комнатной температуре. Кроме того, высокое содержание дефицитного никеля и молибдена существенно повышает стоимость материала.

В последнее время большое внимание уделяется аустенитным сталям, в которых с целью снижения стоимости часть никеля заменена марганцем.

Известны аустенитные стали 03Х20Н16АГ6, 10Х14Г14Н4Т и 07Х21Н5АГ7 [2]. Азотсодержащие стали 03Х20Н16АГ6 и 07Х21Н5АГ7, имея достаточно высокие значения предела текучести при комнатной температуре ( σ0,2 = 370 и 430 МПа соответственно), обладают недостаточно высокими значениями ударной вязкости при - 269oC (KCU = 80 и 90 Дж/см2 соответственно). Сталь 10Х14Г14Н4Т, не содержащая азота, имеет высокую ударную вязкость при -253oC (KCU = 170 Дж/см2), однако значения предела текучести при комнатной температуре ( σ0,2 = 270 МПа) находятся на низком уровне.

Из известных сталей наиболее близка к заявляемой по составу легирующих элементов сталь 04Х15Н8Г8АФ [3].

Сталь 04Х15Н8Г8АФ содержит, мас.%:

углерод - 0,01 - 0,10

хром - 13,5 - 16,5

никель - 6,5 - 9,5

марганец - 6,5 - 9,5

ванадий - 0,5 - 1,5

азот - 0,13 - 0,4

церий - 0,005 - 0,05

кальций - 0,001 - 0,01

барий - 0,001 - 0,01

железо - Остальное

причем соотношение ванадия к азоту более 3,6.

После термообработки - закалки в воду с 1150oC и старения при 650oC в течение 10 ч сталь 04Х15Н8Г8АФ имеет следующие механические свойства (не менее)

временное сопротивление (σв) - 760/1725 МПА

условный предел текучести (σ0,2) - 640/1600 МПА

относительное удлинение (δ) - 58/22%

ударная вязкость (KCV) - 200/120 Дж/см2

В числителе - свойства при 20oC, в знаменателе - при 269oC.

Повышенные значения прочности стали 04Х15Н8Г8АФ при +20oC обеспечиваются за счет дисперсионного упрочнения после старения.

Высокие значения пластических характеристик и ударной вязкости при криогенных температурах обусловлены происходящим при низкотемпературной деформации мартенситным γ → α превращением и связанным с ним эффектом "пластичности, наведенной превращением" (ПНП-эффектом). Недостатком данного изобретения являются пониженные значения ударной вязкости при криогенных температурах.

Технический результат, который может быть получен при использовании изобретения - повышение значений пластичности и вязкости стали при криогенных температурах за счет реализации ПНП-эффекта, сопровождающимся дополнительным измельчением зерна.

Для достижения указанной цели в известную сталь, в состав которой входят железо, углерод, хром, никель, марганец, церий, кальций, барий, азот и ванадий, согласно формуле изобретения вводят титан, причем содержание всех указанных компонентов должно быть в следующих соотношениях, мас.%

углерод - 0,06, не более

хром - 14,0 - 16,0

никель - 8,5 - 9,5

марганец - 7,5 - 8,5

азот - 0,2 - 0,4

ванадий - 0,9 - 1,5

титан - 0,01 - 0,20

церий - 0,015 - 0,02

кальций - 0,001 - 0,01

барий - 0,001 - 0,01

железо - остальное,

причем отношение суммарных содержаний ванадия и титана к азоту и углероду составляет 3,1 - 3,3.

Введение в сталь титана обусловлено тем, что его упрочняющее влияние при совместном легировании ванадием и азотом с последующим старением проявляется в большей степени, чем при легировании каждым компонентом в отдельности.

Азот, являясь элементом внедрения, деформирует кристаллическую решетку стали, создавая тем самым препятствия движению дислокаций, что приводит к росту прочностных характеристик. Действуя как сильный аустенитообразующий элемент, азот повышает стабильность аустенитной матрицы. Это приводит к подавлению ПНП-эффекта, что, в свою очередь, снижает характеристики пластичности и ударной вязкости стали, особенно при криогенных температурах.

При совместном введении в сталь азота, ванадия и титана происходит существенное измельчение аустенитного зерна, а при последующем старении - выделение из матрицы карбонитридных фаз. Распределяясь равномерно в основном по телу зерна, мелкодисперсные включения осуществляют эффективное упрочнение. При оптимальном соотношении в стали азота, ванадия и титана в процессе старения они связываются в карбонитриды, практически полностью выводя азот из твердого раствора. В результате сталь становится метастабильной и значения ее ударной вязкости и пластичности повышаются как вследствие реализующегося при деформации ПНП-эффекта, так и благодаря существенному измельчению зерна.

Наиболее эффективное действие карбонитридов на свойства сталей достигается при сочетании двух механизмов упрочнения. Во-первых, в раствор при температуре аустенитизации должно переходить достаточное для последующего дисперсионного упрочнения количество карбонитридообразующего элемента, а во-вторых, нерастворенной должно оставаться некоторое количество фазы, необходимое для создания эффективных "барьеров", тормозящих рост зерен при нагреве.

Для максимального повышения прочности стали за счет дисперсионного твердения карбонитриды ванадия должны быть полностью растворены в аустените. Однако в этом случае устраняются "барьеры", тормозящие рост зерен при нагреве в процессе аустенитизации. Поэтому для получения мелкозернистой стали наиболее эффективно комплексное легирование двумя карбонитридообразующими элементами, имеющими разную температуру перехода соответствующих фаз в твердый раствор. Такими элементами являются ванадий и титан. Образующийся при введении в сталь титана карбонитрид титана Ti(C,N) растворяется в аустените при высокой температуре - более 1200oC, в то время как карбонитрид ванадия V(C, N) полностью растворяется при температуре около 900oC. При совместном использовании ванадия и титана карбонитриды ванадия обеспечивают основное упрочнение по механизму дисперсионного твердения при старении, а карбонитриды титана препятствуют росту зерна при нагреве и тем самым способствуют его измельчению.

Для наиболее полного связывания азота, углерода, ванадия и титана в карбонитриды необходимо выполнение условия: отношение суммарного содержания ванадия и титана к азоту и углероду равно 1 (ат.%). В массовых процентах это отношение должно удовлетворять требованию: отношение суммарного содержания ванадия и титана к азоту и углероду равно 3,2. Значение коэффициента менее 3,2 нежелательно, т.к. создается избыток содержания в стали азота, оказывающего отрицательное влияние на пластические и вязкие свойства стали, подавляющего ПНП-эффект вследствие повышения стабильности аустенита. Соотношение этих элементов более 3,2 приводит к охрупчиванию стали, особенно при криогенных температурах за счет чрезмерно развитого мартенситного превращения.

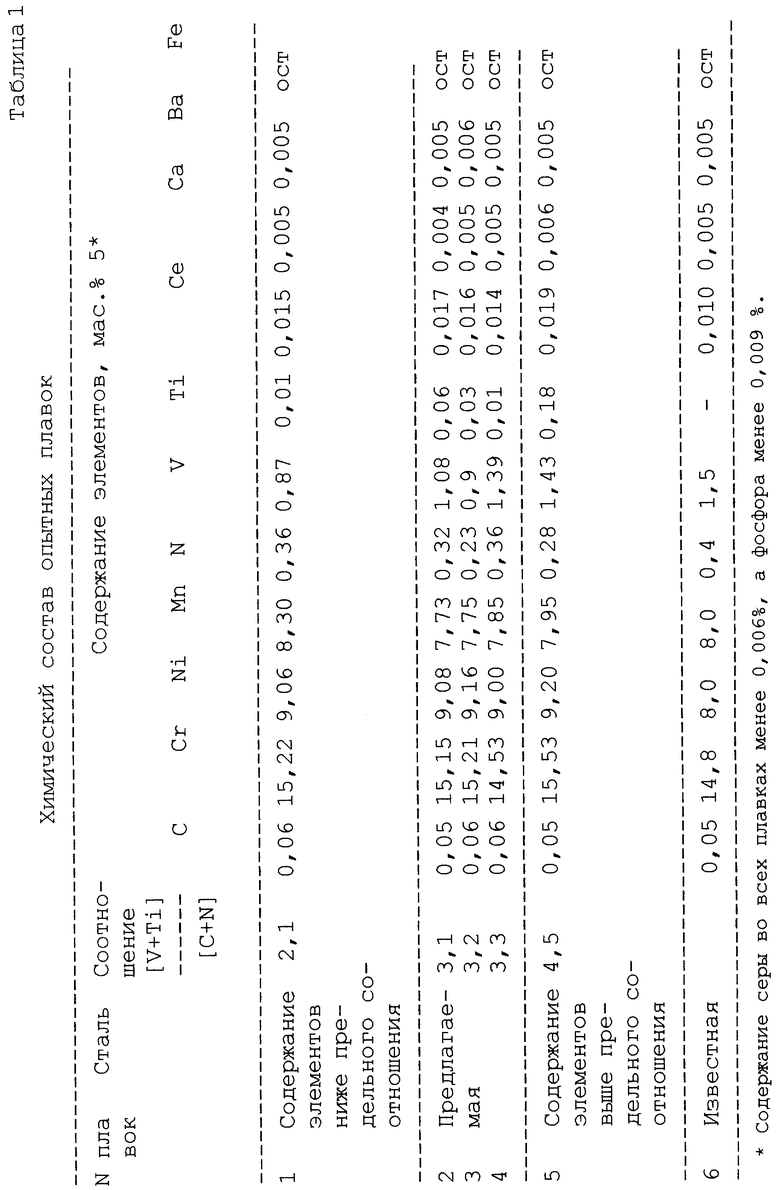

Металл опытных плавок выплавляли в индукционной печи с основной футеровкой. Химический состав сталей приведен в табл. 1.

Слитки массой 60 кг ковали в интервале температур 1200-950oC на прутки 14х14х500 мм.

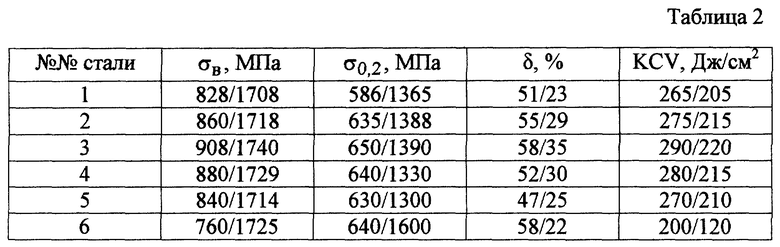

Механические свойства сталей после закалки в воде с 1150oC (выдержка в печи 60 мин) и старения при 650oC в течение 10 ч приведены в табл. 2.

Из приведенных в табл. 2 данных видно, что у заявляемой стали значения условного предела текучести (σ0,2) при комнатной температуре остаются практически на том же уровне, а вязкие свойства почти в 2 раза выше, чем у стали прототипа.

При проведении патентного поиска аустенитных сталей, комплексно легированных подобным образом, не обнаружено, поэтому предлагаемое техническое решение, по мнению авторов, обладает существенными отличиями.

Данная сталь может быть получена в промышленных условиях без дополнительных энергетических затрат.

ЛИТЕРАТУРА

1. Солнцев Ю.П., Степанов Г.А. Конструкционные стали и сплавы для криогенной техники. Справочник. - М.: Металлургия.- 1984. - 206 с.

2. Ульянин Е.А., Сорокина Н.А. Стали и сплавы для криогенной техники. М. : Металлургия, 1984. - 208 с.

3. Авторское свидетельство СССР N 1488353, БИ N 23, 1989, стр. 44а

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2003 |

|

RU2275439C2 |

| ЛИТЕЙНАЯ СТАЛЬ ДЛЯ РЕЖУЩЕГО МЯСОИЗМЕЛЬЧИТЕЛЬНОГО ИНСТРУМЕНТА | 2002 |

|

RU2241060C2 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2004 |

|

RU2283891C2 |

| ХЛАДОСТОЙКАЯ, МАЛОМАГНИТНАЯ СТАЛЬ ДЛЯ УЗЛОВ И ДЕТАЛЕЙ БУРОВОГО ОБОРУДОВАНИЯ | 2006 |

|

RU2307195C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039121C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

Изобретение относится к металлургии, а именно к разработке сталей, обладающих высоким уровнем механических свойств и эксплуатационной надежности, используемых для высоконагруженных деталей, работающих при температуре до 4 К(-269oC). Предложена метастабильная аустенитная сталь, содержащая компоненты в следующем соотношении, мас. %: углерод - не более 0,06, хром 14,0 - 16,0, никель 8,5 - 9,5, марганец 7,5 - 8,5, азот 0,2 - 0,4, ванадий 0,9 - 1,5, титан 0,01 - 0,20, церий 0,015 - 0,02, кальций 0,001 - 0,01, барий 0,001 - 0,01, железо - остальное. Отношение содержания ванадия и титана к азоту и углероду составляет 3,1-3,3. При низкотемпературной деформации стали происходит мартенситное γ_→α превращение, с которым связан эффект "пластичности, наведенной превращением" (ПНП). Техническим результатом изобретения является повышение значений пластичности и ударной вязкости стали при криогенных температурах за счет реализации ПНП-эффекта, сопровождающегося измельчением зерна. 2 табл.

Метастабильная аустенитная сталь, содержащая углерод, хром, никель, марганец, азот, ванадий, церий, кальций, барий и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас. %:

Углерод - Не более 0,06

Хром - 14,0-16,0

Никель - 8,5 - 9,5

Марганец - 7,5 - 8,5

Азот - 0,2 - 0,4

Ванадий - 0,9-1,5

Титан - 0,01 - 0,20

Церий - 0,015-0,02

Кальций - 0,001-0,01

Барий - 0,001-0,01

Железо - Остальное

причем отношение суммарных содержаний ванадия и титана к азоту и углероду составляет 3,1-3,3.

| SU 1488353 A1, 23.06.1989 | |||

| Сталь | 1986 |

|

SU1364646A1 |

| Криогенная сталь | 1989 |

|

SU1686029A1 |

| Коррозионно-стойкая сталь | 1989 |

|

SU1694685A1 |

| "Коррозионностойкая сталь "Гигистал-1" | 1990 |

|

SU1765243A1 |

| US 5411701 A, 02.05.1995. | |||

Авторы

Даты

2001-09-10—Публикация

1996-12-15—Подача