Изобретение относится к технической диагностике и предназначено для определения внутренних дефектов (трещин, разрывов, расслоений) внутри рукавов высокого давления (РВД) с неразъемными наконечниками, а также для прогнозирования остаточного ресурса РВД, принятия решения на их пригодность к дальнейшему использованию.

Известен способ технического диагностирования упругих трубопроводов, заключающийся в том, что испытуемый трубопровод заполняют жидкостью, с помощью форсунки создают импульсное возмущение и определяют параметры затухающих колебаний давления жидкости в испытуемом трубопроводе в момент сброса избыточного давления и по отклонению этих параметров от эталонных значений судят о техническом состоянии испытуемого трубопровода [1].

Недостатками этого способа является то, что для проведения диагностирования необходимо разгерметизировать гидросистему, и то, что способ не позволяет с необходимой точностью прогнозировать ресурс РВД на длительный срок, что заставляет часто делать испытания.

Задачей, решаемой изобретением, является диагностирование РВД без разгерметизации гидросистемы, повышение точности диагностирования, определение времени очередного контроля и прогнозирование остаточного ресурса РВД.

Задача решается способом технического диагностирования упругих трубопроводов, заключающимся в создании в испытуемом трубопроводе возмущающего воздействия, в измерении величины параметра выходного сигнала и определении технического состояния испытуемого трубопровода по отклонению ее от эталонного значения, при этом возмущающее воздействие создают с помощью излучателя ультразвуковых колебаний (ИУЗК), который устанавливают на наружной резиновой поверхности оболочки РВД, снимают величину амплитуды прошедшего ультразвукового (УЗ) импульса с экрана электролучевой трубки импульсного УЗ дефектоскопа и визуально сравнивают отклонения величины амплитуды прошедшего УЗ импульса контролируемого РВД с эталонным значением, полученным при исследовании неповрежденного РВД.

Способ технического диагностирования упругих трубопроводов (например, РВД) заключается в том, что трубопровод, содержащий армирующий слой (металлические волокна), контролируют на наличие внутренних дефектов следующим образом:

на наружную резиновую поверхность оболочки РВД с двух сторон устанавливают электроакустические преобразователи: ИУЗК и приемник УЗ колебаний (ПУЗК), принимающий прошедший через оболочку РВД УЗ импульс. Место контакта ИУЗК и ПУЗК с наружной резиновой поверхностью оболочки РВД с двух сторон обрабатывают тонким слоем согласующей среды (например, солидол, смазка "Литол-24", технический вазелин, жидкое мыло и др.). ИУЗК подает УЗ импульс на наружную резиновую поверхность оболочки РВД. Проходя через многослойную оболочку, УЗ импульс частично отражается от каждого слоя оболочки РВД, а также от скрытых внутренних дефектов, что влияет на величину прошедшего УЗ импульса, который фиксируется ПУЗК. Принятый ПУЗК, прошедший УЗ импульс, трансформируется в электрический импульс и выводится на экран электролучевой трубки импульсного УЗ дефектоскопа в цифровом выражении скорости распространения продольной УЗ волны и амплитуды первой полуволны прошедшего УЗ импульса. Дефектоскопист визуально оценивает полученные результаты и сравнивает отклонения величины амплитуды прошедшего УЗ импульса контролируемого РВД с эталонным значением, полученным при исследовании неповрежденного РВД.

Новым в заявленном изобретении является то, что для создания в испытуемом трубопроводе возмущающего воздействия в виде УЗ колебаний на наружной резиновой поверхности оболочки РВД используются ИУЗК и ПУЗК с рабочей частотой 200 кГц.

Использование ультразвука для определения внутренних дефектов в сварных соединениях, литье, многих неметаллических материалов известно из существующего уровня техники, однако применение ультразвука для контроля многослойной оболочки РВД в уровне техники выявлено не было, что позволяет сделать вывод о соответствии изобретения критерию "изобретательский уровень".

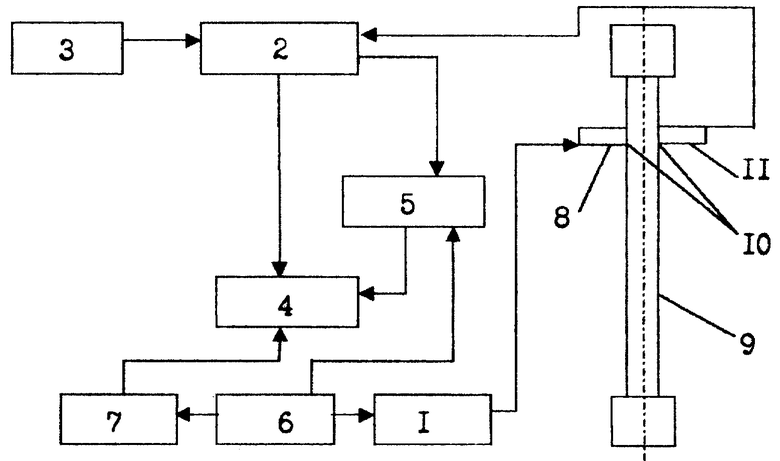

Предложенный способ поясняется схемой, представленной на чертеже, где по [2] импульсный УЗ дефектоскоп состоит из генератора 1 зондирующих импульсов, усилителя 2, системы регулировки чувствительности 3, экрана электролучевой трубки 4, измерительного устройства 5, синхронизатора 6 и генератора развертки 7.

Генератор 1 соединен с ИУЗК 8, который установлен на наружной резиновой поверхности оболочки РВД 9. Между ИУЗК и наружной резиновой поверхности оболочки РВД находится согласующая среда 10. ПУЗК 11 соединен с входом усилителя 2.

Способ реализуется следующим образом.

Наружная резиновая поверхность оболочки РВД с двух сторон в месте контакта ИУЗК и ПУЗК смазывается согласующей средой. Генератор зондирующих импульсов вырабатывает импульс электрического напряжения, возбуждающий УЗ колебания в ИУЗК, который излучает их в наружную резиновую поверхность оболочки РВД через согласующую среду, которая уменьшает потери энергии УЗ волн. Прошедший через многослойную оболочку РВД УЗ импульс ПУЗК подается на вход усилителя, компенсируя ослабления УЗ импульса системой временной регулировки чувствительности, подается на экран электролучевой трубки импульсного УЗ дефектоскопа. По значению отклонения величины амплитуды прошедшего УЗ импульса контролируемого РВД с эталонным значением, полученным при исследовании неповрежденного РВД, судят о техническом состоянии и остаточном ресурсе контролируемого РВД.

Литература

1. А. с. 901676 СССР, МКИ F 15 B 19/00. Способ технического диагностирования упругих трубопроводов и устройство для его осуществления. /Г.П. Дроздовский, А.И. Павлов (СССР). - 5 с.

2. Ермолов И.Н., Алешин Н.П., Потапов А.И. Неразрушающий контроль. Кн.2. Акустические методы контроля. - М.: Высшая школа. - 1991. - 283 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПРУГИХ ТРУБОПРОВОДОВ | 1999 |

|

RU2153602C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ ПАТРУБКА, ВЫСТУПАЮЩЕГО ВНУТРЬ ТРУБЫ ТРОЙНИКОВОГО СОЕДИНЕНИЯ, ЭХО-СИГНАЛОМ | 2014 |

|

RU2556316C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 1996 |

|

RU2120362C1 |

| СПОСОБ СОРТИРОВКИ СЫПУЧЕГО МАТЕРИАЛА НА ГОРИЗОНТАЛЬНОМ ВИБРОГРОХОТЕ | 2003 |

|

RU2257269C2 |

| СПОСОБ ОБЪЕМНОГО ТУШЕНИЯ ПОЖАРА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2253492C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2015 |

|

RU2613567C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2457480C2 |

| КЛАПАННАЯ СИСТЕМА АВАРИЙНОГО ОТКЛЮЧЕНИЯ | 2006 |

|

RU2319054C2 |

| ТЕПЛООБМЕННИК-СМЕСИТЕЛЬ | 2001 |

|

RU2189540C1 |

| УСТРОЙСТВО ДЛЯ АКТИВАЦИИ ЦЕМЕНТА | 1999 |

|

RU2149688C1 |

Изобретение предназначено для определения внутренних дефектов упругих трубопроводов. Способ заключается в создании в испытуемом трубопроводе возмущающего воздействия, в измерении величины параметра выходного сигнала и определении технического состояния испытуемого трубопровода по отклонению ее от эталонного значения. При этом возмущающее воздействие создают с помощью излучателя ультразвуковых колебаний, который устанавливают на наружной резиновой поверхности оболочки рукава высокого давления, снимают величину амплитуды прошедшего ультразвукового импульса с экрана электролучевой трубки импульсного ультразвукового дефектоскопа и визуально сравнивают отклонения величины амплитуды прошедшего ультразвукового импульса контролируемого рукава высокого давления с эталонным значением, полученным при исследовании неповрежденного рукава высокого давления. Технический результат - повышение точности диагностирования. 1 ил.

Способ технического диагностирования упругих трубопроводов, заключающийся в создании в испытуемом трубопроводе возмущающего воздействия, в измерении величины параметра выходного сигнала и определении технического состояния испытуемого трубопровода по отклонению ее от эталонного значения, отличающийся тем, что возмущающее воздействие создают с помощью излучателя ультразвуковых колебаний, который устанавливают на наружной резиновой поверхности оболочки рукава высокого давления, снимают величину амплитуды прошедшего ультразвукового импульса с экрана электролучевой трубки импульсного ультразвукового дефектоскопа и визуально сравнивают отклонения величины амплитуды прошедшего ультразвукового импульса контролируемого рукава высокого давления с эталонным значением, полученным при исследовании неповрежденного рукава высокого давления.

| Способ технического диагностирования упругих трубопроводов и устройство для его осуществления | 1980 |

|

SU901676A1 |

| Способ диагностирования упругих трубопроводов | 1986 |

|

SU1393943A1 |

| Устройство для технического диагностирования упругих трубопроводов | 1989 |

|

SU1656187A1 |

| Стенд для испытания рукавов | 1988 |

|

SU1638377A1 |

| Стенд для ресурсных испытаний рукавов высокого давления | 1987 |

|

SU1610095A1 |

Авторы

Даты

2001-09-10—Публикация

2000-02-15—Подача