Область техники, к которой относится изобретение

Изобретение относится к области ультразвукового контроля, в частности к способу определения длины патрубка, выступающего внутрь трубы тройникового соединения, эхо-сигналом, и может быть использовано при подготовке нефтегазопровода к проведению диагностики методом внутритрубной дефектоскопии.

Уровень техники

Известен способ ультразвукового контроля изделий, включающий прозвучивание свода изделия импульсами ультразвуковых колебаний, ввод ультразвуковых колебаний в контролируемое изделие и прием прошедших свод изделия ультразвуковых колебаний через слой воздуха, при этом выявляют в изделии зоны акустической непрозрачности, наносят границы этих зон на поверхность изделия, нагревают изделие до температуры порядка 50±5°С, выдерживают при этой температуре в течение 24-48 ч в зависимости от конструкции изделия и физико-механических характеристик полимерного материала, охлаждают до температуры воздуха в производственном помещении, устанавливают на поверхности изделия вблизи от границы зоны акустической непрозрачности имитатор дефектов, представляющий собой сложенную в несколько слоев полоску бумаги шириной, равной диаметру пьезоэлемента в используемых ультразвуковых преобразователях и соответствующей чувствительности ультразвукового контроля изделий, производят настройку ультразвукового дефектоскопа, ультразвуковой контроль зон акустической непрозрачности и делают оценку качества изделия (см. пат.RU №2367940, МПК G01N 29/04, опубл. 20.09.2009 г.).

Недостатком данного способа является невысокая надежность ультразвукового контроля изделий.

Известен способ ультразвукового контроля, при котором размещают в заданной зоне сканирования ультразвуковой преобразователь и проводят операции контроля, включающие зондирование импульсами ультразвуковой частоты, регистрацию отраженных сигналов посредством дефектоскопа с обеспечением их визуализации в виде амплитудно-временной развертки, выделение на ней соответствующей заданной зоне сканирования временной зоны, апертуру которой выбирают из условия невхождения в нее зондирующего импульса, задание критерия полезности сигнала и анализ зарегистрированных в этой временной зоне отраженных сигналов, перемещают ультразвуковой преобразователь в зоне сканирования и повторяют операции контроля, при этом в выделенной временной зоне определяют среднеарифметическое значение амплитуд принятых сигналов через задаваемый дефектоскопом шаг, амплитуда N которых находится в диапазоне, удовлетворяющем условию N≤N1-N2, где N1 - динамический диапазон отображаемых на экране дефектоскопа сигналов; N2 - критерий квалификации сигнала как полезного, а в качестве критерия полезности сигнала выбирают превышение его амплитуды этого среднеарифметического значения на величину N2≥12 дБ (см. пат. RU №2472143, МПК G01N 29/04, опубл. 16.08.2011 г.).

Недостатком данного способа является невысокая точность достоверности контроля.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятый авторами за прототип является способ технического диагностирования упругих трубопроводов, заключающийся в создании в испытуемом трубопроводе возмущающего воздействия, в измерении величины параметров выходного сигнала и определении технического состояния испытуемого трубопровода по отклонению ее от эталонного значения, при этом возмущающее воздействие создают с помощью излучателя ультразвуковых колебаний, который устанавливают на наружной резиновой поверхности оболочки рукава высокого давления, снимают величину амплитуды прошедшего ультразвукового импульса с экрана электролучевой трубки импульсного ультразвукового дефектоскопа и визуально сравнивают отклонения величины амплитуды прошедшего ультразвукового импульса контролируемого рукава высокого давления с эталонным значением, полученным при исследовании неповрежденного рукава высокого давления (см. пат. RU №2173413, МПК F15B 19/00, опубл. 10.09.2001 г.).

Недостатком данного способа является невысокая точность диагностирования дефектов трубопроводов, ограниченные функциональные возможности.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа определения длины патрубка, выступающего внутрь трубы тройникового соединения, эхо-сигналом, обладающего точностью и упрощением способа определения длины патрубка стальных труб тройниковых соединений, выполненных способом прямой врезки, находящихся в полости трубы, без проведения огневых работ и без остановки газопроводов со стравливанием газа.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к точности и упрощению способа определения длины патрубка стальных труб тройниковых соединений.

Технический результат достигается с помощью способа определения длины патрубка, выступающего внутрь трубы тройникового соединения отраженным эхо-сигналом, заключающегося в создании в стенке патрубка возмущающего воздействия с помощью излучателя ультразвуковых колебаний, установленного на наружной поверхности патрубка, и измерении величины параметра входного сигнала путем снятия величины амплитуды отраженного ультразвукового импульса с жидкокристаллического экрана ультразвукового дефектоскопа, при этом дополнительно получают длину пути отраженного эхо-сигнала от торца патрубка до места установки излучателя путем перемещения излучателя ультразвуковых колебаний вдоль патрубка по наружной стенке и получения максимальной величины амплитуды отраженного эхо-сигнала с последующим расчетом длины выступающей части патрубка по формуле

Х=Х1-(Х2+S□1+S2),

где X - искомая величина длины патрубка,

X1 - длина отраженного эхо-сигнала,

X2 - расстояние от накладки до места прихода эхо-сигнала преобразователем,

S1 - толщина усиливающей накладки,

S2 - толщина стенки основной трубы.

□ - при отсутствии усиливающей накладки данное значение в формуле не учитывается.

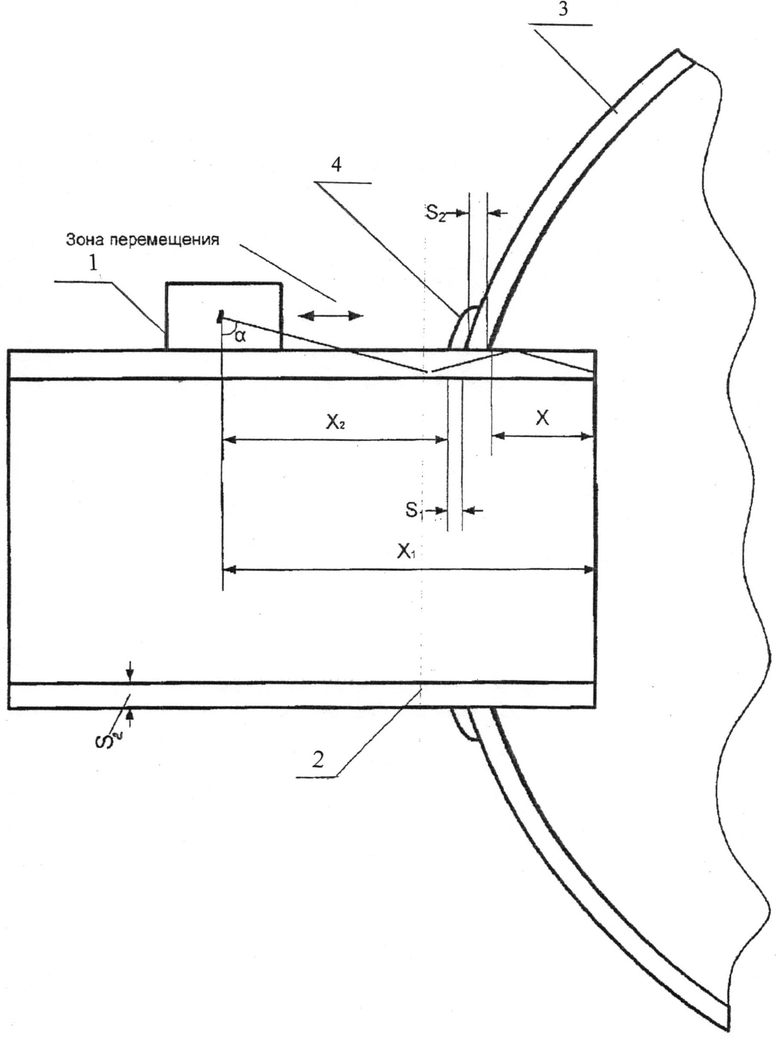

Сущность способа определения длины патрубка, выступающего внутрь трубы тройникового соединения, эхо-сигналом, заключается в следующем.

Предварительно настроенный ультразвуковой дефектоскоп, например УЗД-204, у которого установлены скорость распространения ультразвуковых колебаний, время распространения ультразвуковых колебаний в призме, толщина стенки патрубка S3 с наклонным преобразователем 1, например, П-121-5-70, излучающий ультразвуковые колебания, устанавливают на патрубке 2, который выступает внутрь трубы 3, а вокруг трубы 3 в местах выступания во внутрь патрубка 2, имеется накладка 4 для усиления, наклонный преобразователь 1 подключают к ультразвуковому дефектоскопу по совмещенной схеме, затем наклонный преобразователь 1 перемещают вдоль патрубка 2 по наружной стенке, контроль проводят эхо-методом, который заключается в получении максимального отраженного эхо-сигнала от торца патрубка 2, путем снятия величины амплитуды и местоположения максимального отраженного ультразвукового импульса с жидкокристаллического экрана ультразвукового дефектоскопа с выводом результатов измерения на жидкокристаллический экран дефектоскопа, с указанием величины в миллиметрах для дальнейшего расчета его выступающей части по формуле

Х=Х1-(Х2+S□1+S2),

где X - искомая величина выступающей части длины патрубка,

X1 - длина отраженного эхо-сигнала, то есть расстояние от точки ввода ультразвукового сигнала до торца патрубка по показаниям дефектоскопа,

X2 - расстояние от накладки до места прихода отраженного эхо-сигнала, преобразователем,

S1 - толщина накладки,

S2 - толщина стенки основной трубы.

□ - при отсутствии усиливающей накладки данное значение в формуле не учитывается.

Краткое описание чертежей

На чертеже проиллюстрирован способ определения длины патрубка, выступающего внутрь трубы тройникового соединения, эхо-сигналом; устройство патрубка, выступающего внутрь трубы тройникового соединения, разрез.

Осуществление изобретения

Примеры конкретного выполнения способа определения длины патрубка, выступающего внутрь трубы тройникового соединения эхо-сигналом.

Пример. Способ определения длины патрубка, выступающего внутрь трубы тройникового соединения эхо-сигналом, заключается в следующем.

Ультразвуковой дефектоскоп, например, УЗД-204 с наклонным преобразователем 1, например, П-121-5-70, излучающий ультразвуковые колебания (см. Щербинский В.Г., Алешин Н.П. «Ультразвуковой контроль сварных соединений», Москва, Изд-во МГТУ им. Н.Э. Баумана, 2000 г., 496 с.), устанавливают на патрубке 2, который выступает внутрь трубы 3, а вокруг трубы 3 в местах выступания внутрь патрубка 2, имеется накладка 4 для усиления, наклонный преобразователь подключают к ультразвуковому дефектоскопу по совмещенной схеме, затем наклонный преобразователь 1 перемещают вдоль патрубка 2 по наружной стенке, контроль проводят эхо-методом (см. Н.П. Алешин, В.Е. Белый, А.Х. Вопилкин «Методы акустического контроля металлов», Москва, Машиностроение, 1989 г., 456 с.), который заключается в получении максимального отраженного эхо-сигнала от торца патрубка 2 с выводом результатов измерения на жидкокристаллический экран дефектоскопа 1, с указанием величины в миллиметрах для дальнейшего расчета его выступающей части по формуле

Х=Х1-(Х2+S□1+S2),

где X - искомая величина выступающей части длины патрубка,

X1 - длина отраженного эхо-сигнала, то есть расстояние от точки ввода ультразвукового сигнала до торца патрубка по показаниям дефектоскопа,

X2 - расстояние от накладки до места прихода отраженного эхо-сигнала преобразователем,

S1 - толщина накладки,

S2 - толщина стенки основной трубы.

□ - при отсутствии усиливающей накладки данное значение в формуле не учитывается.

Пример конкретного расчета способа определения длины патрубка, выступающего внутрь трубы тройникового соединения эхо-сигналом

Параметры ультразвукового контроля подбирают исходя из следующих условий:

- материал труб 3 нефтегазовой отрасли - малоуглеродистая низколегированная сталь;

- отраженный от противоположной стенки патрубка 2 эхо-сигнал не попадает в сварной шов приварки патрубка 2, накладки 4 для усиления к основной трубе 3.

Исходя из вышеприведенных условий выбирают следующее:

Рабочая частота наклонного преобразователя П-121-5-70 равна 5 МГц, угол ввода 70°, 75°, зона перемещения преобразователя от края валика усиления (на чертеже не обозначен) накладки 4 для усиления сварного шва, если он имеется или от наружной стенки основной трубы 3 до положения X1, соответствующего появлению максимального отраженного эхо-сигнала от торца патрубка 2 на рабочей части А-развертки жидкокристаллического экрана дефектоскопа УЗД-204, полученное значение X1 подставляют в формулу, при этом толщину S1 накладки 4 для усиления и толщину S2 стенки основной трубы 3 определяют методом ультразвуковой толщинометрии или по исполнительной документации и получают длину выступающей части патрубка X.

Таким образом, предлагаемый способ определения длины патрубка, выступающего внутрь трубы тройникового соединения, эхо-сигналом позволяет определить длину патрубка стальных труб тройниковых соединений, выполненных способом прямой врезки, находящихся в полости трубы, без проведения огневых работ и без остановки газопровода со стравливанием газа, при этом предлагаемый способ особенно актуален при подготовке нефтегазопровода к проведению диагностики методом внутритрубной дефектоскопии (см. Щербинский В.Г., Алешин Н.П. «Ультразвуковой контроль сварных соединений», Москва, Изд-во МГТУ им. Н.Э. Баумана, 2000 г., 496 с.).

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- точность определения длины патрубка стальных труб тройниковых соединений;

- упрощение способа определения длины патрубка стальных труб тройниковых соединений, выполненных способом прямой врезки, находящихся в полости трубы, без проведения огневых работ и без остановки газопроводов со стравливанием газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения линейных размеров выхода ответвлений тройниковых сварных соединений в магистральный газопровод с использованием методов высокочастотной томографии | 2021 |

|

RU2791149C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| АКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО ЛОКАЛЬНОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2016 |

|

RU2623821C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА НЕРАЗЪЕМНЫХ МОНОЛИТНЫХ СОЕДИНЕНИЙ | 1988 |

|

SU1568718A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351925C1 |

| Ультразвуковой способ обнаружения дефектов в трубе | 1981 |

|

SU1326201A3 |

| Способ высокоскоростной ультразвуковой дефектоскопии с использованием эффекта Доплера | 2019 |

|

RU2720043C1 |

Использование: для определения длины патрубка, выступающего внутрь трубы тройникового соединения, посредством эхо-сигнала. Сущность изобретения заключается в том, что создают в стенке патрубка возмущающее воздействие с помощью излучателя ультразвуковых колебаний, установленного на наружной поверхности патрубка, и измеряют величину параметра входного сигнала путем снятия величины амплитуды и определяют на линии А-развертки местоположение отраженного ультразвукового импульса с жидкокристаллического экрана ультразвукового дефектоскопа, при этом дополнительно получают длину пути отраженного эхо-сигнала от торца патрубка до места установки излучателя путем перемещения излучателя ультразвуковых колебаний вдоль патрубка по наружной стенке для получения максимального эхо-сигнала с последующим расчетом длины выступающей части патрубка по соответствующей формуле. Технический результат: повышение точности и упрощение способа при определении длины патрубка стальных труб тройниковых соединений. 1 ил.

Способ определения длины патрубка, выступающего внутрь трубы тройникового соединения, эхо-сигналом, заключающийся в создании в стенке патрубка возмущающего воздействия с помощью излучателя ультразвуковых колебаний, установленного на наружной поверхности патрубка и измерении величины параметра входного сигнала путем снятия величины амплитуды и определения на линии А-развертки местоположения отраженного ультразвукового импульса с жидкокристаллического экрана ультразвукового дефектоскопа, отличающийся тем, что дополнительно получают длину пути отраженного эхо-сигнала от торца патрубка до места установки излучателя путем перемещения излучателя ультразвуковых колебаний вдоль патрубка по наружной стенке для получения максимального эхо-сигнала с последующим расчетом длины выступающей части патрубка по формуле

X=X1-(Х2+S□1+S2),

где X - искомая величина выступающей части длины патрубка,

X1 - длина отраженного эхо-сигнала, то есть расстояние от точки ввода ультразвукового сигнала до торца патрубка по показаниям дефектоскопа,

Х2 - расстояние от накладки до места получения отраженного эхо-сигнала, преобразователем,

S1 - толщина накладки,

S2 - толщина стенки основной трубы.

□ - при отсутствии усиливающей накладки данное значение в формуле не учитывается.

| СПОСОБ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ УПРУГИХ ТРУБОПРОВОДОВ | 2000 |

|

RU2173413C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ВОДОПРОВОДНЫХ ТРУБ | 1994 |

|

RU2098754C1 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ НЕПРОВАРА В СВАРНЫХ ШВАХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256907C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПРОХОДНОГО СЕЧЕНИЯ ТРУБОПРОВОДОВ | 1994 |

|

RU2115090C1 |

| JP 2007139684A, 07.06.2007 | |||

| JP 8159742A, 21.06.1996 | |||

Авторы

Даты

2015-07-10—Публикация

2014-03-12—Подача