Изобретение относится к теплообменнику и способу теплообмена и, в частности, к способу и устройству, в котором должно иметь место существенное относительное тепловое расширение между трубами, несущими технологическую жидкость, и средством, таким, как трубная доска, определяющим границу зоны, через которую проходит теплоноситель в процессе теплообмена с технологической жидкостью, проходящей через трубы.

В теплообменнике вышеуказанного типа технологическая жидкость проходит от зоны подачи технологической жидкости через теплообменные трубы (трубы, образующие поверхность нагрева), расположенные внутри зоны теплообменника, определяемой корпусом, через которую проходит теплоноситель, и затем в зону отвода технологической жидкости. Таким образом, трубная доска может отделять зону теплообмена, через которую проходит теплоноситель, от зоны, такой как нагнетательная камера, сообщающаяся с внутренностью теплообменных труб для обеспечения возможности подачи технологической жидкости к трубам или отвода технологической жидкости из труб. Альтернативное устройство включает использование коллекторных труб, расположенных внутри зоны теплообмена для определения зоны подачи технологической жидкости: технологическая жидкость подается к коллекторным трубам, откуда она втекает и проходит через теплообменные трубы. Аналогично могут обеспечиваться коллекторные трубы для отвода технологической жидкости из труб. Альтернативно может быть комбинация трубных досок и коллекторных труб, например технологическая жидкость может подаваться к теплообменным трубам из нагнетательной камеры, отделенной от зоны теплообмена трубной доской, в то время как обеспечиваются коллекторные трубы, расположенные внутри зоны теплообмена для отвода технологической жидкости из труб. Такие трубные доски или коллекторы далее называются граничным средством, так как они определяют границы между зоной теплообмена и зонами подачи и отвода технологической жидкости.

В некоторых применениях, таких, как риформинг паром углеводородов, теплообменные трубы имеют значительную длину, обычно несколько метров, и в данном случае имеется большая разность температур, часто достигающая нескольких сот градусов Цельсия, например от 500 до 1000oC или более, между холодным, то есть окружающим состоянием, и нормальным рабочим состоянием. В результате трубы получают при расширении в продольном направлении значительное удлинение, часто составляющее 10 см или более, относительно корпуса, к которому прикрепляется граничное средство. Обычной практикой является установка на одном или обоих концах труб гибких хвостовиков для обеспечения возможности такого относительного расширения, так что к граничному средству прикрепляются хвостовики, а не сами трубы. Альтернативно часто используются сильфонные устройства для обеспечения возможности такого расширения. Однако создание хвостовиков или сильфонных устройств, способных осуществить приспособление относительного расширения порядка 10 см или более, представляет практические трудности.

В некоторых типах теплообменников теплоноситель представляет собой технологическую жидкость, которая прошла через трубы, но которая была подвергнута дальнейшей обработке перед использованием в качестве теплоносителя. Например, трубы могут быть заполнены катализатором риформинга паром, и через трубы проходит углеводородное сырье, идущее на переработку, смешанное с паром: последнее нагревается теплоносителем для подачи необходимого тепла для эндотермической реакции первичного риформинга паром для получения первичного риформинг-газа. Затем результирующий первичный риформинг-газ подвергается неполному окислению, где он подвергается неполному сгоранию с кислородом или воздухом и в некоторых случаях осуществляется процесс, известный как вторичный риформинг, при котором первичный газ пропускают через слой катализатора вторичного риформинга. Затем результирующий неполностью сгоревший газ, который назван вторичным риформинг-газом, используется в качестве теплоносителя, нагревающего трубы. Пример процесса этого типа и теплообменника для осуществления первичного риформинга описан в патенте Великобритании N 1578270.

В модификации этого процесса устраняется граничное средство на выходном конце теплообменных труб. Трубы открываются в зону, в которую вводится газ, такой, как воздух или кислород, так что имеет место неполное сгорание первичного риформинг-газа и результирующий неполностью сгоревший газ проходит обратно мимо труб, нагревая последние. Примеры способа и устройства такого типа описаны в патентах США N 2579843 и N 4919844 и патенте Великобритании N 2181740. В то время как в устройстве такого типа устраняются проблемы, связанные с относительным тепловым расширением труб, однако возникают проблемы, связанные с пропусканием неполностью сгоревшего газа через слой катализатора вторичного риформинга перед использованием этого газа для нагревания труб. Известны также предложения, представленные, например, в патентах США N 4337170 и N 5264202, использовать этот тип печи для риформинга, где теплообменные трубы являются "открытыми" на выходном конце, так что риформинг-газ, выходящий из труб, сообщается с зоной теплообмена для осуществления риформинга сырья путем пропускания его и пара через трубы, которые нагреваются первичным риформинг-газом, полученным в обычной печи для риформинга. В вышеуказанном патенте США N 4337170 также предлагается подвергать вторичному риформингу первичный риформинг-газ от обычной печи для риформинга до смешивания с газом, исходящим из труб теплообменной печи для риформинга и использования в качестве теплоносителя.

Известен также теплообменник, включающий зону подачи технологической жидкости, зону теплообмена и зону отвода технологической жидкости и граничные средства, отделяющие указанные зоны друг от друга, множество теплообменных труб, прикрепленных к одному из указанных граничных средств и простирающихся через зону теплообмена, причем технологическая жидкость может перетекать из зоны подачи технологической жидкости через теплообменные трубы в зону отвода технологической жидкости (SU 659878A, F 28 D 7/10, 30.04.1979, 2 стр.). В этом же устройстве осуществляется способ работы теплообменника, заключающийся в подаче технологической жидкости в зону подачи технологической жидкости, отделенную от зоны теплообмена граничным средством, пропускания технологической жидкости из зоны подачи технологической жидкости через множество теплообменных труб, простирающихся через зону теплообмена, при этом технологическую жидкость подвергают теплообмену с теплоносителем в зоне теплообмена, пропускания технологической жидкости из теплообменных труб в зону отвода технологической жидкости, отделенную от зоны теплообмена вторым граничным средством, причем теплообменные трубы прикрепляются к одному из граничных средств.

В настоящем изобретении вышеуказанные проблемы преодолены путем обеспечения одного из граничных средств уплотнительными трубами, которые входят в зацепление с теплообменными трубами, но к которым они не прикрепляются, так что уплотнительные трубы обеспечивают позиционное размещение для теплообменных труб, в то же самое время обеспечивая возможность скользящего перемещения между уплотнительными и теплообменными трубами для приспособления к относительному расширению. Однако в данном случае обязательно обеспечивается путь утечки между зонами на любой стороне граничного средства через зазор между уплотнительными трубами и теплообменными трубами для возможности такого скользящего перемещения. Из-за высоких температур, с которыми обычно имеют дело в процессе использования, представляет проблемы создание скользящего, плотного, например, газонепроницаемого уплотнения для этого зазора. Путь утечки дает возможность технологической жидкости, например первичному риформинг-газу, проходить в среду теплоносителя, например, неполностью сгоревший газ, или наоборот. Конечно, направление утечки будет зависеть от относительных давлений технологической жидкости и теплоносителя. Обычно, когда теплоносителем является продукт дальнейшей обработки технологической жидкости, технологическая жидкость должна быть при более высоком давлении, чем теплоноситель, например, в результате падений давления, имеющих место в процессе прохождения технологической жидкости через дальнейшую обработку перед использованием в качестве теплоносителя. Это означает, что преобладающей утечкой должна быть утечка технологической жидкости в теплоноситель, что, в свою очередь, означает, что некоторое количество технологической жидкости будет обходить дальнейшую обработку. Такой обход дальнейшей обработки обычно является нежелательным. Таким образом, когда продуктом первичного риформинга паром углеводородного сырья в трубах является технологический газ, содержание метана в технологическом риформинг-газе обычно составляет 10 об.% или более, тогда как продукт вторичного риформинга паром первичного риформинг-газа обычно имеет содержание метана менее 1 об.%, обычно менее 0,5 об.%. Если в зону теплообмена утекает 5% технологического газа, обходящего вторичную стадию риформинга, результирующая смесь вторичного риформинг-газа и утекшего первичного риформинг-газа должна иметь содержание метана, обычно в 2 раза превышающее его содержание во вторичном риформинг-газе. Это не только означает то, что не было подвергнуто риформингу значительное количество метана, но также что этот "проскальзываемый" метан обычно действует в качестве инертного газа в последующих процессах, таких, как синтез аммиака, таким образом, делая последний менее эффективным.

В настоящем изобретении разработано устройство, в котором, несмотря на то, что теплоноситель находится при несколько меньшем давлении, чем технологическая жидкость, выходящая из труб, преобладающей утечкой является утечка теплоносителя в технологическую жидкость.

Предлагается теплообменник, включающий зону подачи технологической жидкости, зону теплообмена и зону отвода технологической жидкости, первое и второе граничные средства, отделяющие указанные зоны друг от друга, множество теплообменных труб, прикрепленных к одному из указанных граничных средств и простирающихся через зону теплообмена, причем технологическая жидкость может протекать из зоны подачи технологической жидкости через теплообменные трубы в зону отвода технологической жидкости, в котором согласно изобретению каждая труба имеет уплотнительную трубу, прикрепленную к другому из граничных средств, а каждая уплотнительная труба расположена по существу коаксиально со связанной с ней теплообменной трубой так, что каждая уплотнительная труба находится в скользящем зацеплении со связанной с ней теплообменной трубой, тем самым определяя перекрывающую область, в которой теплообменные трубы и уплотнительные трубы перекрывают друг друга, причем тепловое расширение теплообменных труб может быть обеспечено внутри перекрывающей области, при этом внутренняя труба из указанных теплообменной трубы и связанной с ней уплотнительной трубы имеет внутреннее сужение уменьшенной площади поперечного сечения, образуя область низкого давления, область расширения, имеющая большую площадь поперечного сечения, чем площадь поперечного сечения сужения, внизу по течению в направлении потока технологической жидкости указанной области низкого давления, и один или более проходов через стенку внутренней трубы, соединяющих область низкого давления с внешней стороной внутренней трубы, причем проходы расположены внутри перекрывающей области, тем самым обеспечивая путь протекания для жидкости из зоны теплообмена через перекрывающую область в область низкого давления внутри внутренней трубы. Предпочтительно другое граничное средство выполнено в виде трубной доски, через которую проходят трубы, и содержит коллекторные трубы, подсоединенные к трубопроводу отвода технологической жидкости.

Каждая теплообменная труба расположена внутри связанной с ней уплотнительной трубы. Теплообменные трубы прикреплены к граничному средству между зоной подачи технологической жидкости и зоной теплообмена.

Теплообменник выполнен в виде теплообменной печи для риформинга, оперативно соединенной со средством неполного сгорания, предназначенного для осуществления неполного сгорания технологической жидкости после прохождения последней через трубы и для подачи газа, после указанного неполного сгорания, в теплообменную печь для риформинга в качестве теплоносителя, при этом средство неполного сгорания включает слой катализатора вторичного риформинга, через который проходит не полностью сгоревший газ перед подачей его в теплообменную печь для риформинга в качестве теплоносителя.

Также предлагается способ, в котором технологическую жидкость подвергают процессу обработки, содержащему операции подачи технологической жидкости в зону подачи технологической жидкости, отделенную от зоны теплообмена граничным средством, пропускания технологической жидкости из зоны подачи технологической жидкости через множество теплообменных труб, простирающихся через зону теплообмена, при этом технологическую жидкость подвергают теплообмену с теплоносителем в зоне теплообмена, пропускания технологической жидкости из теплообменных труб в зону отвода технологической жидкости, отделенную от зоны теплообмена вторым граничным средством, технологическую жидкость из зоны отвода технологической жидкости подвергают желаемому процессу обработки и пропускают результирующую обработанную технологическую жидкость через зону теплообмена в качестве теплоносителя, причем теплообменные трубы прикрепляются к одному из граничных средств, и в котором согласно изобретению для каждой теплообменной трубы обеспечивается уплотнительная труба, прикрепленная к другому из указанных граничных средств, причем каждая уплотнительная труба расположена по существу коаксиально со связанной с ней теплообменной трубой так, что каждая уплотнительная труба находится в скользящем зацеплении со связанной с ней теплообменной трубой, тем самым определяя перекрывающую область, в которой теплообменные трубы и уплотнительные трубы перекрывают друг друга, причем тепловое расширение теплообменных труб может быть обеспечено внутри перекрывающей области, при этом внутренняя труба из указанных теплообменной трубы и связанной с ней уплотнительной трубы имеет внутреннее сужение уменьшенной площади поперечного сечения, образуя область низкого давления, область расширения, имеющая большую площадь поперечного сечения, чем площадь поперечного сечения сужения, внизу по течению в направлении потока технологической жидкости указанной области низкого давления, и один или более проходов через стенку внутренней трубы, соединяющих область низкого давления с внешней стороной внутренней трубы, причем проходы расположены внутри перекрывающей области, тем самым обеспечивая путь протекания для жидкости из зоны теплообмена через перекрывающую область в область низкого давления внутри внутренней трубы, причем способ осуществляют таким образом, что давление обработанной технологической жидкости, подаваемой в зону теплообмена, больше давления в области низкого давления, тем самым часть обработанной технологической жидкости, подаваемой в зону теплообмена, проходит через зазор и проходы в область низкого давления.

Для риформинга паром углеводородного сырья, в котором технологическая жидкость, подаваемая в зону подачи технологической жидкости, содержит смесь углеводородного сырья и пара, теплообменные трубы прикрепляют к граничному средству между зоной подачи технологической жидкости и зоной теплообмена, и они содержат катализатор риформинга паром, уплотнительные трубы прикрепляют к граничному средству, отделяющему зону теплообмена от зоны отвода технологической жидкости, тем самым смесь подвергают риформингу паром в теплообменных трубах для получения потока первичного риформинг-газа, пропускают поток первичного риформинг-газа из указанных теплообменных труб в зону отвода технологической жидкости, подвергают первичный риформинг-газ из зоны отвода технологической жидкости неполному сгоранию с газом, содержащим кислород, и пропускают результирующий неполностью сгоревший газ через зону теплообмена с тем, чтобы нагревать теплообменные трубы, при этом неполностью сгоревший газ пропускают через слой катализатора вторичного риформинга перед подачей в зону теплообмена.

В результате сужения во внутренней одной из теплообменных и уплотнительных труб образуется область низкого давления внутри внутренней трубы. Путем соответствующего подбора размеров сужения давление в области низкого давления при нормальной работе может быть сделано ниже, чем давление в зоне теплообмена, так что здесь имеется течение теплоносителя, например, продукта вторичного риформинга технологической жидкости, взятой из зоны отвода технологической жидкости, из зоны теплообмена через зазор и через проходу в область низкого давления. Внизу по течению от области низкого давления технологическая жидкость расширяется в области расширения, при этом ее давление становится больше, чем давление в области низкого давления. Следовательно, здесь также будет обратное течение или рециркуляция технологической жидкости из выходного конца внутренней трубы через зазор к проходам и в область низкого давления.

Предпочтительно в граничном средстве обеспечивается уплотнение между зоной теплообмена и зоной отвода технологической жидкости. Таким образом, уплотнительные трубы прикрепляются к этому граничному средству, в то время как теплообменные трубы прикрепляются к граничному средству, например трубчатой доске, между зоной ввода (подачи) технологической жидкости и зоной теплообмена. Это, в частности, предпочтительно в том случае, когда теплоноситель является результатом дальнейшей обработки технологической жидкости из зоны отвода технологической жидкости, и технологическая жидкость претерпевает значительное падение давления при прохождении через теплообменные трубы, например, когда последние содержат катализатор. В таких случаях может оказаться трудным сделать так, чтобы снижение давления за счет сужения превысило падение давления, претерпеваемое при прохождении технологической жидкости через теплообменные трубы плюс любое падение давления, которое претерпевает технологическая жидкость в процессе дальнейшей обработки перед ее использованием в качестве теплоносителя. Однако обеспечение уплотнения в граничном средстве между зоной подачи технологической жидкости и зоной теплообмена может в некоторых случаях иметь преимущества. Например, когда технологическая жидкость вступает в химическую реакцию при прохождении через теплообменные трубы, она на входном конце теплообменных труб может иметь другую плотность, дающую возможность достижения большего снижения давления путем сужения, и/или состав может быть таким, что технологическая жидкость является менее коррозийной на входном конце теплообменных труб. Кроме того, температура на входном конце теплообменных труб может быть ниже, так что уплотнение работает при более низких температурах.

Уплотнительные трубы могут быть расположены таким образом, что теплообменные трубы скользят внутри уплотнительных труб. В этом случае теплообменные трубы являются внутренними трубами и имеют сужение внутри труб. В этом случае уплотнительные трубы могут выступать в зону теплообмена от граничного средства или простираться назад от граничного средства в зону, то есть в зону подачи или отвода технологической жидкости на другой стороне граничного средства. Теплообменные трубы могут простираться от граничного средства, к которому они прикреплены, через зону теплообмена и через уплотнительные трубы, прикрепленные к другому граничному средству, и могут выступать в зону, то есть в зону подачи или отвода технологической жидкости на другой стороне граничного средства, к которому прикреплены уплотнительные трубы. Альтернативно уплотнительные трубы могут располагаться таким образом, что они скользят внутри теплообменных труб. В этом случае уплотнительные трубы являются внутренними трубами и имеют внутри сужение. В этом случае уплотнительные трубы простираются в зону теплообмена от граничного средства, к которому они прикреплены. Некоторые примеры воплощения изобретения иллюстрируются на прилагаемых чертежах, на которых:

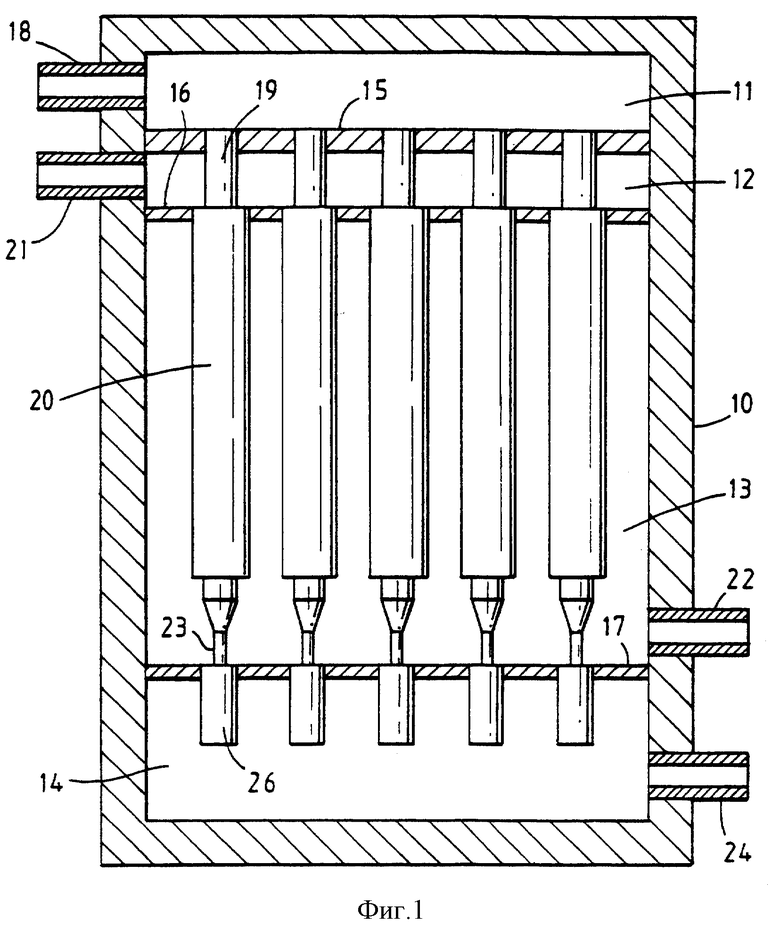

фиг. 1 изображает схематичное поперечное сечение теплообменников согласно первому воплощению изобретения, в котором граничными средствами являются трубные доски,

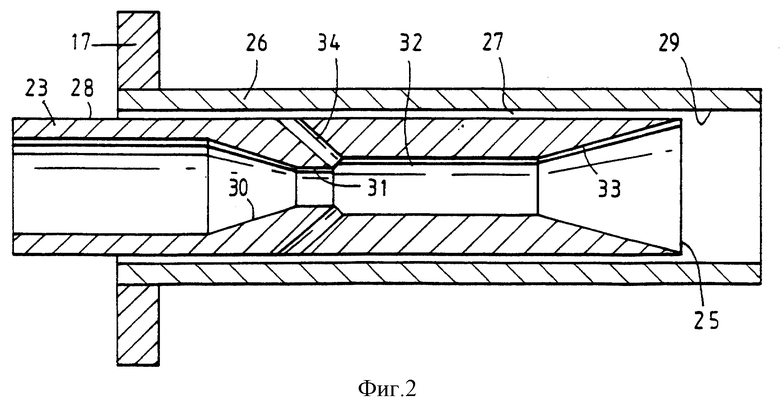

фиг. 2 изображает поперечное сечение нижнего конца одной из труб первого воплощения изобретения, показывающее связанные трубную доску и уплотнительную трубу,

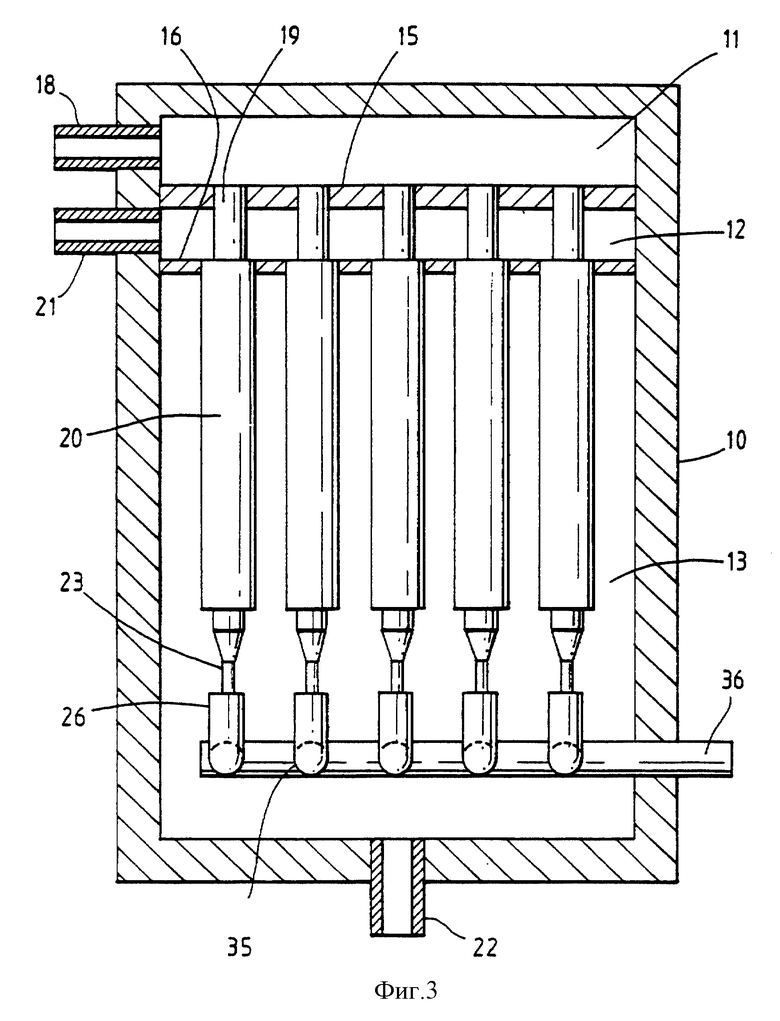

фиг. 3 изображает схематичное поперечное сечение, аналогичное представленному на фиг. 1, второго воплощения изобретения, в котором граничным средством, несущим уплотнительные трубы, является коллектор,

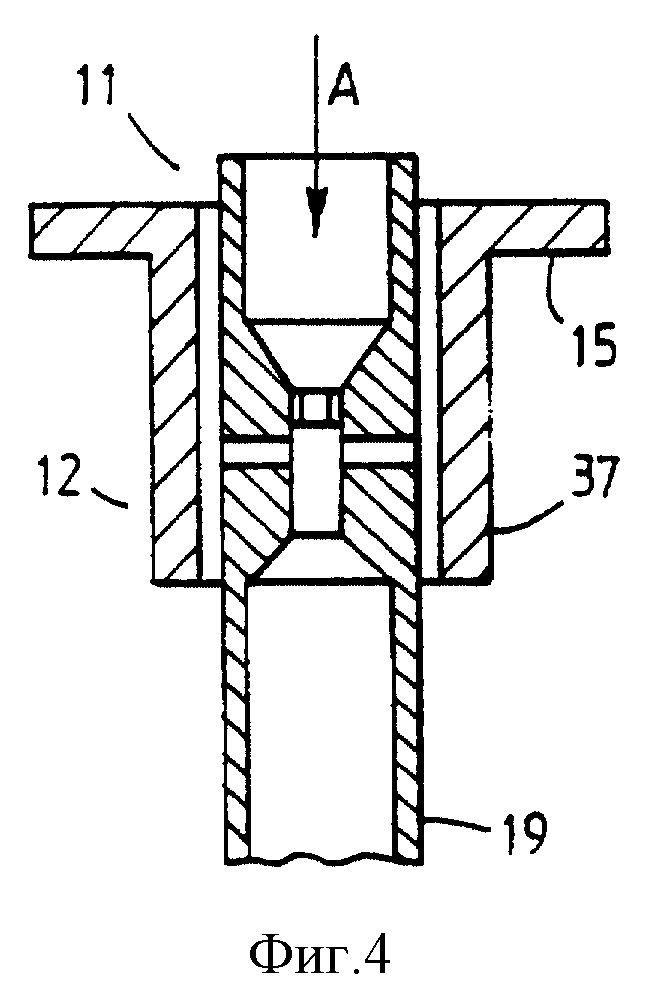

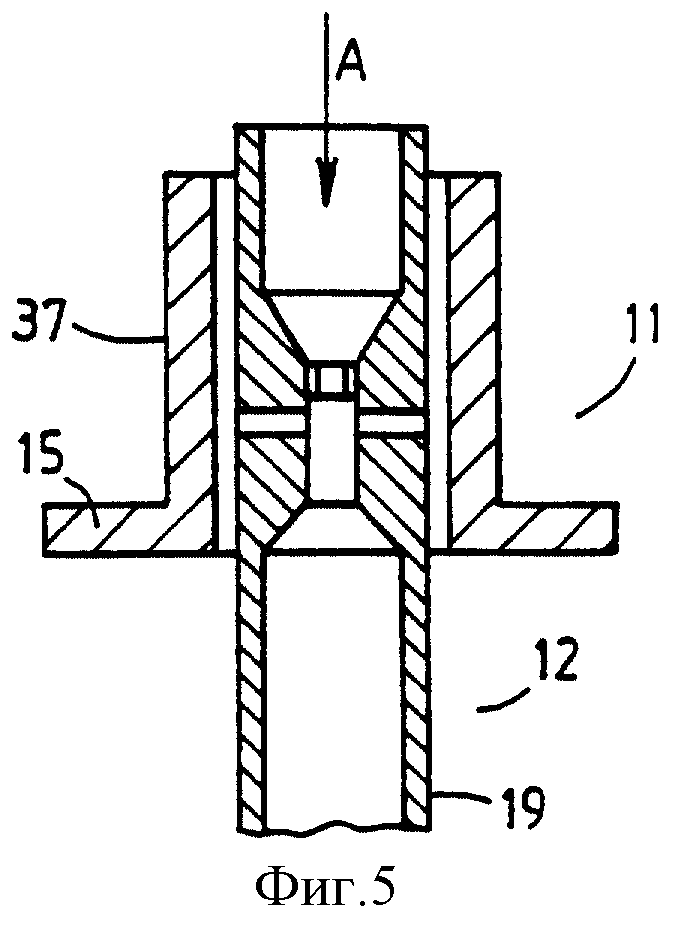

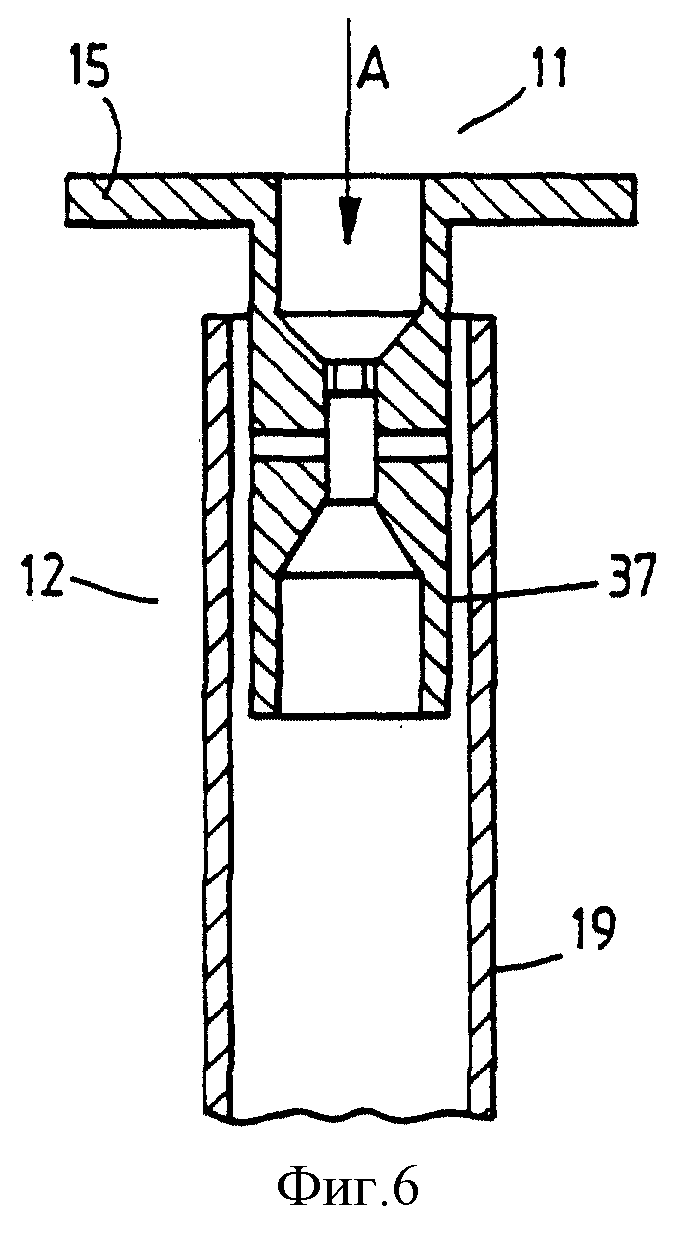

фиг. 4-6 изображают схематичные поперечные сечения различных уплотняющих устройств.

На фиг. 1 показан теплообменник, такой, как теплообменная печь для риформинга, имеющий внешний, изолированный, работающий под давлением корпус 10, имеющий четыре зоны 11, 12, 13, 14, ограниченные стенками корпуса и трубными досками 15, 16, 17.

Зона 11, зона подачи технологической жидкости ограничена стенками корпуса и трубной доской 15 и снабжена подающим трубопроводом 18 и имеет множество теплообменных труб, например труб для осуществления риформинга 19, прикрепленных к трубной доске 15 и простирающихся вниз от нее. Количество используемых труб будет зависеть от масштабов производства. Хотя на фиг. 1 показано только 5 труб, обычно их количество может достигать пятидесяти или более. Для риформинга паром трубы 19 должны быть заполнены подходящим катализатором риформинга паром, например никелем на подложке из огнеупорного материала, такого, как глинозем, двуокись циркония или цемент из алюмината кальция. Катализатор риформинга выполняется обычно в виде фасонных элементов, беспорядочно уложенных в трубах. Обычно фасонные элементы имеют максимальный размер меньше около 1/5 диаметра трубы для риформинга и могут быть в виде цилиндров, имеющих канал или предпочтительно несколько каналов, простирающихся в продольном направлении через цилиндр.

Зона 12, зона отвода теплоносителя образуют вторую второстепенную часть зоны теплообмена и ограничиваются стенками корпуса и трубными досками 15 и 16. Трубы 19 простираются через зону 12 и через трубную доску 16. Каждая труба 19 снабжена окружающим кольцеобразным патрубком 20, прикрепленным к трубной доске 16 и простирающимся вниз от нее. Внутренность патрубков 20 сообщается с зоной 12 так, что теплоноситель, проходя вверх между внутренней поверхностью патрубка 20 и внешней поверхностью трубы 19, связанной с этим патрубком, может проходить в зону 12. Зона 12 также снабжена выпускным трубопроводом 21 для теплоносителя.

Зона 13 является первой основной частью зоны теплообмена и ограничивается стенками корпуса 10 и трубными досками 16 и 17. На нижнем конце зоны 13 обеспечивается впускной трубопровод для теплоносителя. Каждый патрубок 20 открыт на нижнем конце и заканчивается в нижней части зоны 13, так что теплоноситель, подаваемый в зону 13 по трубопроводу 22, может входить в кольцевое пространство между внутренней поверхностью патрубка 20 и внешней поверхностью связанной с ним трубы 19. Каждая из труб 19 имеет часть 23 уменьшенного поперечного сечения на нижних концах под патрубками 20, проходящую через трубную доску 17.

Зона 14, зона отвода технологической жидкости ограничивается стенками корпуса 10 и трубной доской 17 и снабжена выпускным трубопроводом 24 для технологической жидкости. Нижние части 23 труб 19 проходят через трубную доску 17 и открываются на своих нижних концах 25 (см. фиг. 2), таким образом давая возможность технологической жидкости проходить из труб 19 в зону 14 и оттуда наружу через трубопровод 24.

Поэтому видно, что рассматривая две части 12, 13 зоны теплообмена как одну зону теплообмена, зона подачи технологической жидкости 11 отделяется от зоны теплообмена трубчатой доской 15, образующей граничное средство, к которому прикреплены теплообменные трубы 19, и зона теплообмена отделяется от зоны отвода технологической жидкости 14 трубной доской 17, через которую проходят концы теплообменных труб 19.

Как показано на фиг. 2, нижние части 23 труб 19 не прикрепляются к трубной доске 17, так что тепловое расширение труб 19 относительно корпуса 10 может быть обеспечено. Каждая часть трубы 23 простирается в уплотнительную трубу 26, прикрепленную к трубной доске 17 и простирающуюся в зону 14. Часть 23 трубы 19, простирающаяся в уплотнительную трубу 26, образует перекрывающую область, имеющую небольшой зазор 27 между внешней поверхностью 28 нижней части 23 труб 19 и внутренней поверхностью 29 уплотнительной трубы 26, связанной с ней. Обычно этот зазор составляет порядка 0,05-3 мм. Внутри перекрывающей области, где часть трубы 23 находится внутри уплотнительной трубы 26, внутренность нижней части 23 трубы 19 имеет коническую секцию 30, ведущую к цилиндрической суженной области 31 уменьшенной площади поперечного сечения. Обычно площадь поперечного сечения этой суженной области 31 составляет около 15-50% от площади поперечного сечения нижней части 23 труб 19. Внизу по течению от суженной области 31 обеспечивается цилиндрическая область низкого давления 32, площадь поперечного сечения которой больше площади поперечного сечения суженной области 31, но меньше площади поперечного сечения нижней части 23 труб 19. Нижняя часть 23 труб 19 оканчивается расходящейся внутри раструбом областью 33. Внутри перекрывающей области обеспечиваются проходы 34 через стенку нижней части 23 труб 19, сообщающиеся с областью низкого давления 32, находящейся ниже по течению от суженной области 31.

При условии, что давление технологической жидкости, текущей вниз по трубам 19, на входе в коническую область 30 является не слишком намного больше давления теплоносителя, входящего в зону 13 по трубопроводу 22, путем подходящего выбора размеров суженной области 31 и области низкого давления 32, можно устроить так, что при нормальной работе давление в области низкого давления 32, являющееся следствием протекания технологической жидкости через суженную область 31 в область низкого давления 32, меньше давления теплоносителя, входящего в зону теплообмена 13 по трубопроводу 22. Следовательно, должно иметь место течение теплоносителя из зоны 13 через зазор 27 в перекрывающей области и через проходы 34 в область низкого давления 32. Давление на выходном конце 25 труб 19 также должно быть больше давления в области низкого давления 32 и поэтому здесь также должно быть рециркуляционное течение технологической жидкости из выходного конца теплообменной трубы 19 через зазор 27 и проходы 34 в область низкого давления 32.

Должно быть понятно, что так как допускается утечка теплоносителя мимо трубной доски 17 в область низкого давления 32, вместо обеспечения узкого зазора 27 между уплотнительной трубой 26 и нижней частью 23 теплообменной трубы 19 может использоваться больший зазор с простым механическим уплотнением, позволяющим скользящее перемещение. Выход из строя уплотнения будет таким образом позволять течь теплоносителю мимо уплотнения в область низкого давления 32. Таким образом, в верхнем конце уплотнительной трубы 26 в зазоре 27 между внешней поверхностью 28 нижней части 23 трубы 19 и внутренней поверхностью уплотнительной трубы 26 может обеспечиваться подходящая прокладка, позволяющая скользящее перемещение, для уменьшения дальнейшей утечки теплоносителя из зоны 13 в зону 14.

Хотя несущественным является то, что теплообменные трубы 19 имеют нижние части 23 уменьшенного поперечного сечения, то есть трубы 19 могли бы быть нормального поперечного сечения при прохождении через трубную доску 17 с соответствующим изменением размеров уплотнительной трубы 26, обеспечение нижней части 23 меньшего поперечного сечения облегчает расчет и создание путей "утечки".

В альтернативном устройстве патрубки 20 и трубная доска 16 устраняются, так что зона теплообмена не делится на основную часть и встроенную выходную часть для теплоносителя, а просто представляет собой одну зону, через которую течет теплоноситель из впускного трубопровода 22 и покидает ее через выпускной трубопровод 21.

В воплощении изобретения, представленном на фиг. 3, нижняя трубная доска 17, зона отвода технологической жидкости 14 и выпускной трубопровод 24 для технологической жидкости, показанные на фиг. 1, заменены рядом коллекторных труб 35, подсоединенных к выпускному трубопроводу 36 для технологической жидкости, проходящему через стенку корпуса 10. Теплоноситель входит в корпус 10 в нижнем конце через трубопровод 22 и проходит вверх через промежутки между соседними коллекторными трубами 35 и мимо нижних концов труб 19 в патрубки 20. Уплотнительные трубы 26 прикрепляются к коллекторным трубам 35 и простираются вверх от коллекторных труб в зону теплообмена 13. Уплотнительное устройство является аналогичным показанному на фиг. 2, за исключением того, что, как было упомянуто выше, устраняется трубная доска 17 и уплотнительные трубы 26 простираются вверх от коллекторных труб 35.

На фиг. 4, 5 и 6 показаны альтернативные устройства с уплотнением в верхнем, подающем технологическую жидкость конце теплообменных труб. Направление потока технологической жидкости указано стрелкой A. В этих устройствах, не показанных на фиг. 4-6, теплообменные трубы 19 прикрепляются к граничному средству, например, трубной доске или коллекторным трубам, отделяющему зону теплообмена от зоны отвода технологической жидкости. В воплощениях, показанных на фиг. 4 и 5, уплотнительные трубы 37 прикреплены к трубной доске 15, образующей граничное средство между зоной подачи технологической жидкости 11 от второй второстепенной части 12 зоны теплообменника. На фиг. 4 уплотнительные трубы простираются вниз от трубной доски 15 в часть 12 зоны теплообмена, в то время как на фиг. 5 уплотнительные трубы простираются вверх от трубной доски 15 в зону подачи технологической жидкости 11. В устройстве, показанном на фиг. 6, уплотнительная труба 37 расположена внутри верхнего конца теплообменной трубы 19. В каждом из этих устройств внутренность внутренней трубы, то есть трубы 19 на фиг. 4 и 5 и уплотнительной трубы 37 на фиг. 6, обеспечиваются суженная область, область низкого давления, расширяющаяся область и проходы через стенки внутренней трубы аналогично тому, как описано выше в отношении фиг. 2. В этих устройствах теплоноситель может течь из части 12 зоны теплообмена через зазор между теплообменной трубой 19 и уплотнительной трубой 37, через проходы в область низкого давления, находящуюся внизу по течению от суженной области внутри внутренней одной из труб.

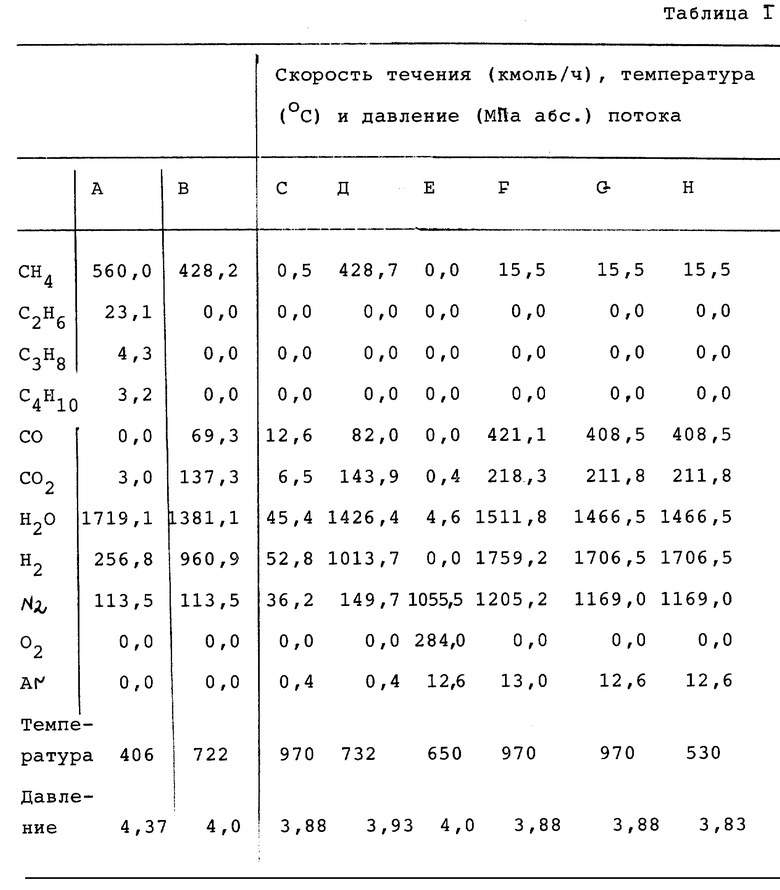

В расчетном примере, использующем воплощение, показанное на фиг. 1 и 2, природный газ обессеривается путем добавления небольшого количества смеси водорода и азота, восстановленной из аммиачного очищенного газа и пропущенной через слой катализатора обессеривания и слой окиси цинка, действующего в качестве поглотителя для сероводорода. Добавлялся пар, и результирующая смесь (поток A), предварительно нагретая до 406oC, подавалась в зону подачи технологической жидкости 11 печи для риформинга по трубопроводу 18 и осуществлялся первичный риформинг в теплообменных трубах 19, имеющих внутренний диаметр 125 мм и длину 10 м, содержащих беспорядочно уложенный катализатор риформинга паром из никеля на подложке цемента из алюмината кальция в виде цилиндров длиной 17,6 мм и диаметром 14 мм, имеющих простирающиеся в осевом направлении четыре цилиндрических сквозных канала диаметром 4,0 мм. Катализатор поддерживался на ограничительной сетке, расположенной в верхнем конце области перехода, где трубы 19 уменьшены в диаметре для формирования нижних частей 23, так что нижние части 23, которые имели внутренний диаметр 25 мм, были свободны от катализатора. Температура и давление технологического газа после риформинга (поток B), входящего в нижнюю часть 23 труб 19, были 722oC и 4 МПа абс. соответственно. Результирующий риформинг-газ, прошедший через суженную область 31 и область низкого давления 32, приводил к повышению давления до 3,86 МПа абс. в области низкого давления и давлению 3,93 МПа абс. на выходном конце 25 труб 19. Как описано ниже, имелся поток утечки C газа из зоны теплообмена 13 в зону отвода технологической жидкости 14 через проходы 34 и область низкого давления 32.

Затем технологический риформинг-газ (поток D), состоящий из потока B и потока утечки C, подавался по трубопроводу 24 во вторую печь риформинга, в которой он был подвергнут неполному сгоранию с потоком воздуха E, который был предварительно нагрет до 650oC и подвергнут вторичному риформингу путем пропускания неполностью сгоревшей смеси через беспорядочно уложенный слой катализатора вторичного риформинга из никеля, поддерживаемого на цилиндрах из цемента из алюминия кальция. Цилиндры катализатора вторичного риформинга имели длину 17,6 мм, диаметр 14,0 мм и имели простирающиеся в осевом направлении четыре цилиндрических сквозных канала, имеющих диаметр 4,0 мм. Вторичный риформинг-газ (поток F) при давлении 3,88 МПа абс. и температуре 970oC был затем подан в зону теплообмена 13 по трубопроводу 22. Часть (поток C) потока F вторичного риформинг-газа текла из зоны 13 в зону через проходы 34 и область низкого давления 32, в то время как остаток (поток C) был использован в качестве теплоносителя, нагревающего трубы 19 при прохождении вверх потока Q через кольцевое пространство внутри патрубков 20 к зоне 12. Температура полученного в качестве продукта газа (поток H), покидающего зону 12 по трубопроводу 21, была 530oC.

Нижняя часть 23 труб имела внутренний диаметр 25, сходясь к суженной области 31, имеющей внутренний диаметр 12 мм, и расширяясь к области низкого давления 32, имеющей внутренний диаметр 18 мм и длину 108 мм. Открытый конец трубы, отверстие в котором расширяется с диаметра 18 мм области низкого давления 32 до внешнего диаметра 32 мм нижней части 23 труб 19 на длине 78 мм. Между областью низкого давления 32 и кольцевым зазором 27 было обеспечено 12 рециркуляционных проходов 34, имеющих диаметр 3 мм. Кольцевой зазор 27 между уплотнительными трубами 26 и внешней поверхностью 28 нижней части 23 труб 19 имел ширину 0,2 мм. Нижние части 28 труб 19 и уплотнительные трубы 26 имели достаточную длину, чтобы проходы 34 и открытые концы 25 труб 19 находились внутри уплотнительных труб 26 как при запуске при окружающей температуре, так и при нормальной рабочей температуре. Было рассчитано, что при нормальной рабочей температуре, несмотря на то, что давление потока В на входе в коническую область 30 на 0,12 МПа выше давления вторичного реформинг-газа в потоке F, входящем в зону 13, около 3% технологического риформинг-газа, покидающего открытые концы 25 труб 19, рециркулировало через зазор 27 и проходы 34 и около 3% вторичного риформинг-газа (поток F), входящего в зону 13, аналогично прошло, как поток утечки C1 через трубную доску 17 в область низкого давления 32 через зазор 27 и проходы 34.

В таблице I даны скорости течения потока (округленные до ближайшей величины в 0,1 кмоль/ч) компонентов различных потоков вместе с температурами и давлениями в потоках.

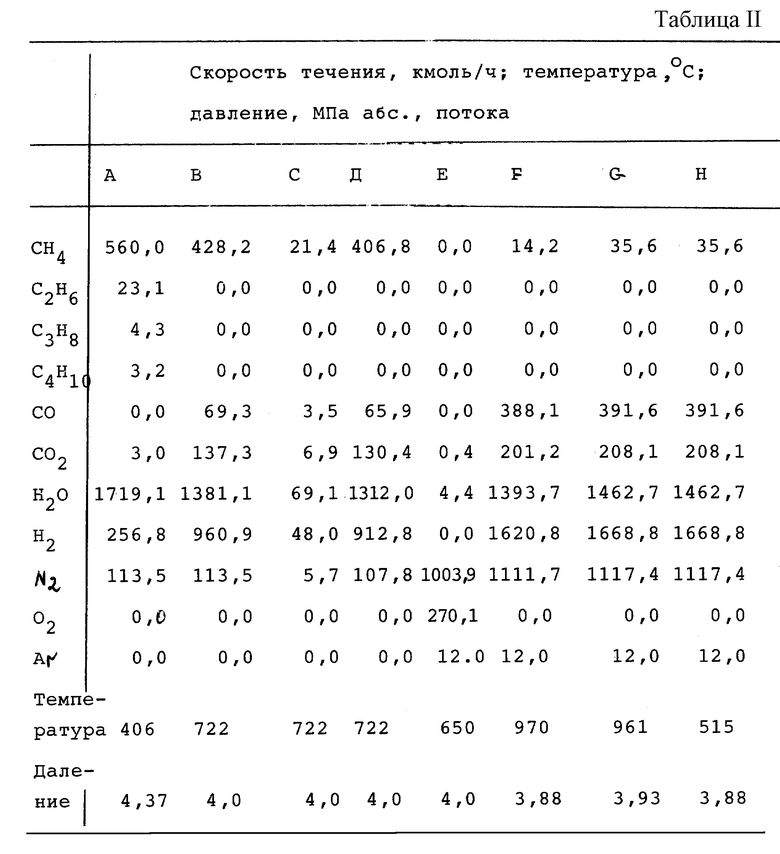

Предполагалось, что в расчетном сравнительном примере нижняя часть труб 23 не имела суженной области или области низкого давления и отсутствовали рециркуляционные проходы, а на протяжении всей своей длины имела внутренний диаметр 25 мм. Риформинг-газ, выходящий с конца 25 труб, таким образом, имел давление 4,0 МПа абс., так что была утечка газа из зоны отвода технологической жидкости 14 через кольцевой зазор 27 в зону теплообмена 13.

В таблице II даны скорости течения потока (округленные до ближайшей величины в 0,1 кмоль/ч) компонентов различных потоков вместе с температурами и давлениями в потоках.

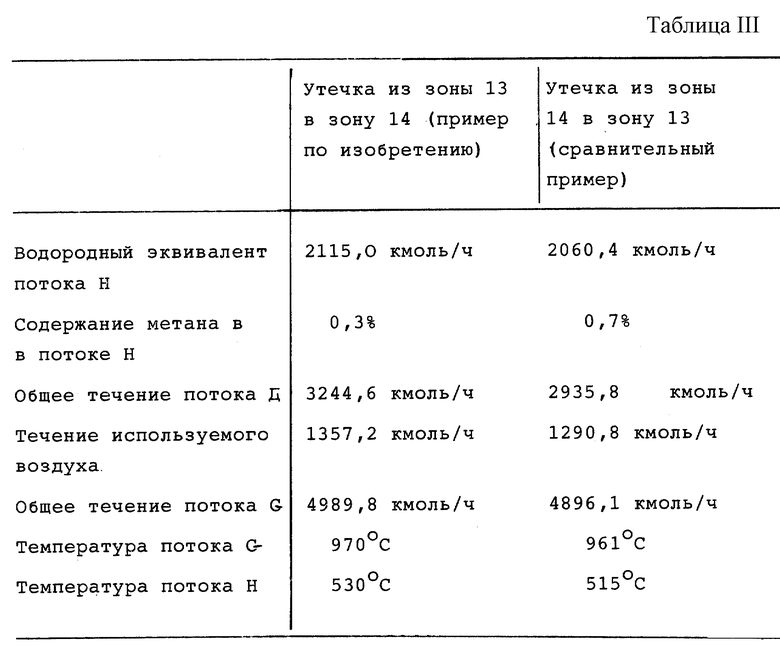

Вышеописанные технологические процессы, включающие первичный и вторичный риформинг с воздухом, предназначены для получения риформинг-газа для использования в производстве аммиака. Так как в установке по производству аммиака риформинг-газ обычно подвергают реакции сдвига, в которой практически вся окись углерода реагирует с паром для получения двуокиси углерода и водорода, количество водорода, которое могло бы быть получено (водородный эквивалент), которое, в свою очередь, определяет количество аммиака, которое может быть получено, равно сумме содержаний водорода и окиси углерода потока H.

Из-за утечки газа из зоны отвода технологической жидкости 14 в зону теплообмена 13 в сравнительном примере температура газа, используемого в качестве теплоносителя, снижается. Также в сравнении скорость течения во вторую печь для риформинга уменьшается и таким образом должно использоваться меньше воздуха для получения температуры на выходе печи для вторичного риформинга. В свою очередь, это означает, что уменьшается количество газа (поток F), выходящего из печи для вторичного риформинга, и так несмотря на возрастание вместо снижения за счет потока утечки C количество газа (поток G), имеющегося для использования в качестве теплоносителя, уменьшается. Это уменьшение количества и температуры теплоносителя, поток F, означает, что для получения того же самого количества риформинг-газа в теплообменных трубах 19 температура потока H газа как конечного продукта, выходящего из печи для риформинга через трубопровод, 21, ниже, таким образом, уменьшая количество тепла, которое может быть получено обратно от этого потока газа.

Характерные точки (параметры), являющиеся результатом вышеприведенного сравнения, можно увидеть в таблице III.

Из таблицы III видно, что водородный эквивалент и, следовательно, потенциальное производство аммиака согласно изобретению примерно на 2,65% больше, чем в сравнительном случае. Кроме того, количество аммиака, которое может быть получено, также зависит от содержания метана в риформинг-газе, так как метан представляет инертный материал в последующем синтезе аммиака: увеличение содержания метана в риформинг-газе, как в сравнительном случае, означает, что количество очистки, требуемой в последующем синтезе аммиака, должно быть увеличено с последующим уменьшением количества полученного аммиака. Следовательно, количество аммиака, которое могло бы быть получено в случае использования изобретения, должно быть значительно больше, чем 2,6% увеличение для сравнительного случая.

Хотя описанное выше изобретение относится главным образом к теплообменному риформингу, должно быть понятно, что оно может быть использовано и в других применениях теплообмена, где должно использоваться значительное относительное тепловое расширение, и утечка теплоносителя в технологическую жидкость является допустимой. Примерами являются теплообменники с подачей и вытеканием жидкости, где, например, подаваемый материал к технологической операции, такой, как экзотермическая реакция, например синтез метанола или аммиака, нагревается за счет теплообмена с вытекающим конечным продуктом технологической операции. В таких случаях теплообменные трубы могут быть свободны от катализатора, если только не хотят, как в вышеупомянутом способе риформинга, чтобы осуществлялась каталитическая реакция на технологической жидкости, в то время, когда она подвергается теплообмену.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ОТ ТВЕРДОГО МАТЕРИАЛА И СИСТЕМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2125979C1 |

| Теплообменная труба | 1980 |

|

SU1102494A3 |

| Способ получения оксида этилена | 1985 |

|

SU1468417A3 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДОВ | 1993 |

|

RU2106385C1 |

| Устройство для электростатического распыления жидкостей | 1986 |

|

SU1528331A3 |

| Электролизер фильтрпрессного типа для получения гидроксида натрия | 1986 |

|

SU1662353A3 |

| Ферментер | 1982 |

|

SU1440352A3 |

| СТАБИЛИЗИРОВАННЫЙ ПАССИВИРОВАННЫЙ МЕДНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2141874C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-ФТОРМЕТИЛОВОГО ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2102376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1992 |

|

RU2083550C1 |

Изобретение предназначено для применения в способах и устройствах, где должно иметь место существенное относительное тепловое расширение между трубами и трубной доской. Теплообменник содержит зону подачи технологической жидкости и зону выпуска технологической жидкости, отделенные от зоны теплообмена граничными средствами, такими, как трубные доски или коллекторные трубы. Множество теплообменных труб для технологической жидкости простирается через зону теплообмена от одного из граничных средств и находится в скользящем зацеплении на другом граничном средстве с уплотнительными трубами, прикрепленными к указанному другому граничному средству. Внутри внутренней одной трубы из уплотнительной трубы и связанной с ней теплообменной трубы обеспечивается сужение уменьшенной площади поперечного сечения, образующее область низкого давления внизу по течению от сужения, область расширения с площадью поперечного сечения большей, чем площадь поперечного сечения сужения внизу по течению от сужения и один или несколько проходов через стенку этой внутренней трубы, соединяющих область низкого давления с внешней стороной внутренней трубы. Проходы расположены внутри перекрывающей области уплотнительной трубы и теплообменной трубы с тем, чтобы обеспечить путь потока утечки для теплоносителя из зоны теплообмена через перекрывающую область и проходы в область низкого давления. Способ включает обработку технологической жидкости, которая содержит операции подачи технологической жидкости в зону подачи технологической жидкости, пропускания технологической жидкости из зоны подачи технологической жидкости через множество теплообменных труб, простирающихся через зону теплообмена, при этом технологическую жидкость подвергают теплообмену с теплоносителем в зоне теплообмена, пропускание технологической жидкости из теплообменных труб в зону отвода технологической жидкости, отделенную от зоны теплообмена вторым граничным средством, технологическую жидкость из зоны отвода технологической жидкости подвергают процессу обработки и пропускают результирующую обработанную технологическую жидкость через зону теплообмена в качестве теплоносителя, причем теплообменные трубы прикрепляются к одному из граничных средств. 2 с. и 8 з.п. ф-лы, 3 табл., 6 ил.

| Кожухотрубный теплообменник | 1978 |

|

SU659878A1 |

| US 5264202 А, 23.11.1993 | |||

| US 4337170 А, 29.06.1982 | |||

| RU 94025986 А1, 27.05.1996 | |||

| ТЕПЛООБМЕННИК | 1996 |

|

RU2070309C1 |

| Кожухотрубный теплообменник | 1985 |

|

SU1347649A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1971 |

|

SU420863A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| DE 2951549 А1, 02.07.1981 | |||

| US 4690690 А, 01.09.1987 | |||

| КРАСКА ДЛЯ РАЗМЕТКИ ДОРОГ | 2000 |

|

RU2181740C2 |

Авторы

Даты

2001-09-10—Публикация

1996-07-29—Подача