Изобретение относится к термическому крекингу, и в частности, к термическому крекингу углеводородов. Углеводороды, содержащие 2 или более атомов углерода, например, этан, пропан, бутан, LPG и нафта (лигроин), обычно подвергают крекингу для получения олефинов путем пропускания смеси углеводорода и пара через трубы, свободные от внутренней набивки, нагретые до высокой температуры в печи в отсутствии катализатора. Пример такого способа описан в Европейском патенте EP 0 208 359. Трубы обычно имеют внутренний диаметр от 25 до 100 мм и более, и смесь сырье, идущее на переработку, пар пропускают через трубы с высокой скоростью, чтобы поток через трубы был максимально турбулентным для обеспечения хорошей теплопередачи. Обычно скорость потока соответствует числу Рейнольдса порядка 500,000 и выше.

Присутствие пара способствует передаче тепла от стенок печи углеводороду: температура стенок трубы, контактирующих с технологическим потоком обычно на 100oC и более выше, чем температура газа. Пар также уменьшает образование отложений углерода и действует как разбавитель для снижения парциального давления (поскольку реакция крекинга для олефинов поддерживается при низких парциальных давлениях углеводородов). Обычно используют от 0,3 до 0,5 т, пара на тонну углеводородного сырья, и давление на выходе обычно ниже, чем 2,5 бар абс., например, в диапазоне от 1,7 до 2,1 бар абс.

Однако, использование пара неэффективно в тепловом отношении и ставит проблемы окружающей среды. Так, пар не является абсолютно инертным при применяемых условиях: обычно стоки крекинга содержат небольшой процент органических насыщенных кислородом соединений, например, уксусного альдегида, ацетона, карбоксильных кислот и фенолов, полученных в результате реакции пара с углеводородом. После реакции крекинга отходящий газ охлаждают для конденсирования пара и в результате этого некоторые из этих соединений проходят в жидкую водную фазу. Хотя большую часть воды рециркулируют для образования большего количества пара, присутствие этих соединений неизбежно влечет за собой добавку основных материалов, например, аммиака, к воде для снижения коррозии. Некоторое количество воды спускается в качестве прочистки для исключения образования накипи нежелательных компонентов. Такая прочистка, обычно в количестве около 10% сконденсированной воды, должна быть обработана перед выпуском для исключения проблем загрязнения окружающей среды.

Трубы крекинг-установки обычно изготовлены из стали, содержащей долю никеля для того, чтобы обеспечить требуемые механические свойства при расчетных температурах. Никель и небольшое количество некоторых других компонентов стали катализируют реакцию углеводородов с паром и также катализируют разложение отложений углерода, которые прилипают к поверхностям труб и снижают теплопередачу. Для облегчения этих проблем обычно принято вводить некоторое количество соединений серы (которые снижают каталитическую активность никеля, действуя как каталитический яд) в подлежащее переработке сырье. Однако соединения серы впоследствии должны быть удалены из отходящего технологического газа: это часто осуществляется посредством скруббера, где технологический газ контактирует с водным щелочным раствором. Утилизация щелочных стоков также представляет проблему для окружающей среды.

Заявители обнаружили, что эти проблемы могут быть разрешены за счет осуществления реакции крекинга при реальном отсутствии пара. Для того, чтобы реакция крекинга могла проходить удовлетворительно, в крекинг- процессе необходимо произвести различные изменения.

В соответствии с этим мы разработали способ крекинга углеводородов, включающий пропускание углеводородного сырья для переработки, по существу, свободного от пара, через обогреваемую снаружи свободную от катализатора реакционную зону, имеющую нагретую поверхность, с объемным отношением около 3 см-1 при скорости, обеспечивающей, по существу, ламинарное течение через реакционную зону.

Способ осуществляется при реальном отсутствии пара, хотя мы не исключаем присутствие небольших количеств пара, например, до 0,1 частей по весу пара на часть по весу перерабатываемого углеводородного сырья.

Предпочтительнее, поток реагента содержит менее, чем 0,05 частей по весу пара на часть по весу углеводородного сырья, идущего на переработку.

Реакция может осуществляться при парциальных давлениях углеводорода, подобных тем, которые обычно используются. Необязательно, может быть использован разбавитель, например, водород или метан, но возможно, и часто предпочтительнее, крекировать углеводородное перерабатываемое сырье в отсутствии разбавителя.

Температура реакции обычно находится в диапазоне температур, обычно используемых при крекинге углеводорода: предпочтительнее, реакционная зона нагрева до температуры в диапазоне 700 - 1100oC, в особенности, в диапазоне 700 - 900oC.

Для того, чтобы реакция крекинга проводилась эффективно и чтобы обеспечить хорошую теплопередачу, реакцию осуществляют, пропуская газ, по существу, ламинарным потоком, через реакционную зону, имеющую высокое отношение нагретой поверхности к объему. В трубчатом реакторе, т.е. при осуществлении крекинга в трубах, отношение поверхности к объему равно 4/d, где d -внутренний диаметр трубы. Как упоминалось выше, крекинг обычно осуществляется в трубах с внутренним диаметром, лежащим в диапазоне от 25 до 100 мм: в таких трубах отношение поверхности к объему находится в пределах 0,4 - 1,6 см-1 В настоящем изобретении используемое отношение поверхности к объему намного выше, например, выше 3 см-1, и предпочтительнее, находится в пределах 4 - 20 см-1. В результате увеличения отношения поверхности к объему разность температур между поверхностью реактора и пропускаемым через него газом уменьшается. Скорость потока при этом такова, что поток, по существу, является ламинарным, т.е. имеет число или критерий Рейнольдса ниже 3000.

Вследствие небольшой доли или отсутствия пара важно снизить до минимума образование отложений углерода: поскольку образование отложений углерода катализируется никелем или другими металлами, поверхность реактора, открытая газу, подвергаемому крекингу, является, предпочтительнее, инертной, т.е., по существу, не проявляет каталитической активности в отношении реакций углеводородов при температуре реакции. Это может быть обеспечено путем конструирования реактора из каталитически инертных материалов, например, окиси кремния или карбида кремния, или из металлов, например, меди, которая не проявляет каталитической активности при используемых условиях или путем выполнения непористого покрытия из таких материалов на подходящих конструкционных материалах, например, стали. Прежде покрытия из инертных материалов, таких как окись кремния, не имели большого успеха вследствие абразивного воздействия турбулентных газовых потоков и заметной летучести окиси кремния в паре при высоких температурах. Ламинарный поток при отсутствии пара делает в изобретении такие покрытия возможными. Альтернативно к подаваемому в реактор потоку реагента может быть добавлен коксовый ингибитор. В отсутствие пара такой коксовый ингибитор может более эффективно сохраняться на поверхностях реактора.

В изобретении реактор имеет поверхности, обогреваемые снаружи, т.е. пропусканием теплоносителя через греющую зону, смежную с реакционной зоной и отделенную от реакционной зоны относительно тонкой стенкой.

Теплоноситель может быть продуктом сгорания любого приемлемого топлива. Альтернативно греющая зона может иметь покрытие из катализатора горения на своих поверхностях, при этом смесь воздух/топливо пропускают через греющую зону таким образом, что, по крайней мере, часть тепла получают за счет горения, происходящего в греющей зоне. Альтернативно теплоноситель может быть горячим гелием из охлаждающей системы ядерного реактора.

Для увеличения пропускной способности и полезного выхода предпочтительнее иметь множество реакционных зон, расположенных параллельно. Например, реактор может иметь конфигурацию хонейкомба или пчелиных сот, для того, чтобы сотовые каналы являлись попеременно реакционными зонами и греющими зонами, через которые пропускают теплоноситель.

Альтернативно и предпочтительнее, реактор имеет форму комплекта, например, стопы, параллельных пластин. Углеводородное сырье и теплоноситель в определенном порядке проходят через чередующиеся зазоры или промежутки между пластинами. Таким образом углеводородное сырье пропускают через одну пару пластин, в то же время теплоноситель пропускают через задор или промежуток на другой стороне этой же пары пластин. Поэтому при использовании в качестве греющей зоны пластин, несущих катализатор горения, катализатор горения расположен на одной стороне пластины, при этом поверхности пластин, покрытые катализатором, обращены лицом друг к другу: смесь воздух/топливо пропускают через зазор между противолежащими покрытыми катализатором поверхностями таким образом, что, по крайней мере, часть тепла получают за счет каталитического горения, происходящего на этих поверхностях, и тепло передается через пластину углеводородному сырью, проходящему в зазорах или промежутках поверхностями пластин, не имеющих катализатора горения.

Для того, чтобы получить высокое отношение нагретой поверхности к объему для области, в которой осуществляется крекинг-реакция, в таком реакторе с пластинчатой конфигурацией, пластины, ограничивающие зону, через которую пропускают углеводородное подлежащее переработке сырье, предпочтительнее размещать с интервалом или промежутком между ними в 1 - 5 мм. Размещение с таким промежутком обеспечивает отношение поверхности к объему, приблизительно равное 4 - 20 см-1. Промежуток между пластинами, ограничивающими зазоры, через которые пропускают теплоноситель, может иметь подобную величину, но не обязательно точно такую же, как промежутки между пластинами, через которые пропускают углеводородное сырье.

Теплоноситель может течь в одном направлении с потоком, противотоком или поперек потока углеводородного сырья. Однако для реакции крекинга предпочтительнее с точки зрения тепловых требований поток в одном направлении. Хотя конструкция может способствовать этому, течение потока теплоносителя в направлении, поперечном направлению потока углеводородного сырья, может создать проблемы, поскольку одна сторона установки реактора имеет тенденцию нагреваться намного сильнее, чем другая сторона.

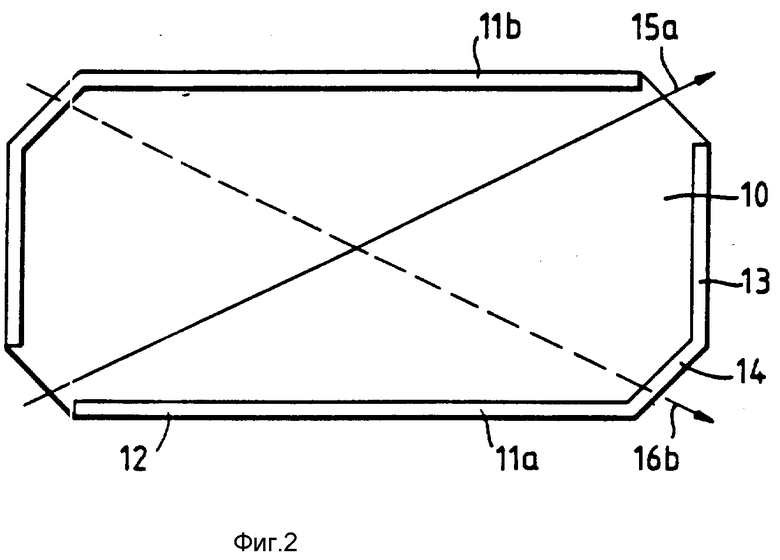

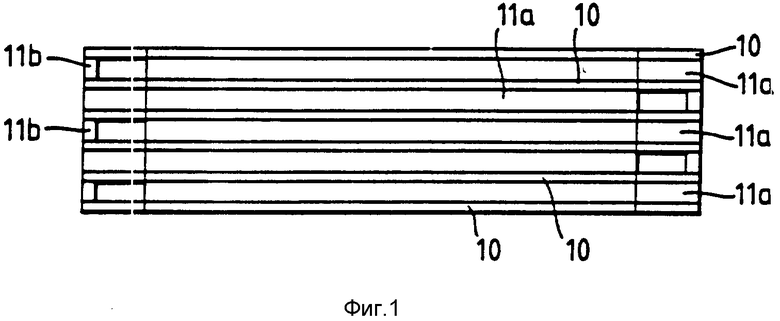

На фиг. 1 показан вертикальный разрез комплекта пластин и распорок; на фиг. 2 - вид сверху одной пластины и связанных с ней распорок; на фиг 3 -вид сверху пластины и ее распорок, примыкающих к пластине и распоркам фиг. 2.

Согласно чертежам реактор собран из множества прямоугольных пластин 10, у каждой из которых срезаны углы, и распорок 11 между соседними пластинами. Каждая распорка имеет два края 12, 13, соответствующих длине и ширине, соответственно, пластин до срезанных углов и один интегральный, т.е. выполненный за одно целое, элемент, соединяющий два края 1 и 13. С каждой пластиной связаны две распорки 11a и 11b, расположенные таким образом, что одна распорка 11a проходит вдоль двух примыкающих краев пластины и срезанный угол, а другая распорка 11b проходит вдоль противоположных краев пластины и противоположный угол, таким образом каждая пластина с парой ее распорок образует полкообразную конструкцию со щелями при паре противоположных углов. Распорки, связанные с последующей примыкающей пластиной, расположены таким образом, что зазоры или щели расположены при другой паре противоположных углов. К углам комплекта прикреплены трубопроводы, не показанные, для обеспечения течения реагента по диагонали через полкообразную конструкцию одной пластины от входного канала для реагента на одном углу и к выходному каналу для продукта на расположенном по диагонали противоположном углу, при этом теплоноситель течет по диагонали через полкообразную структуру примыкающих пластин выше и ниже этой пластины от входного канала для теплоносителя на другом углу комплекта к выходному каналу для теплоносителя на расположенном по диагонали противоположном углу.

Предпочтительнее, чтобы пластины и, следовательно, реакционная и греющие зоны имели удлиненную прямоугольную, а не квадратную конфигурацию, с входами и выходами для потоков реагентов и теплоносителя, расположенных на диагонально противоположных углах их соответствующих зон, при этом входы расположены на углах, примыкающих к более коротким сторонам прямоугольных пластин. Следовательно входные каналы и для теплоносителя, и для углеводородного сырья расположены на углах, примыкающих к более коротким сторонам прямоугольников: как показано на фигуре 2, теплоноситель течет в направлении стрелки 15a, тогда как поток реагента течет обычно в спутном потоке в направлении пунктирной стрелки на другой стороне пластины. Аналогично, согласно фиг.3 поток реагента течет в направлении стрелки 16b, тогда как теплоноситель течет в направлении пунктирной стрелки 15a на другой стороне пластины.

Отдельные пластины и распорки не обязательно должны быть сварены или сплавлены друг с другом. Поэтому комплект установки может быть закреплен или зажат вместе с входными и выходными трубопроводами и помещен в сосуд или оболочку, в которую подают подходящий газ, например, метан, с давлением, немного превышающим реакционное давление. Герметизирующий газ будет проходить через любую неплотность в соответствующую реакционную или греющую зону и, следовательно, становится частью реагентов в этой зоне. В таких неплотностях постоянно происходит нарастание отложений углерода или кокса в результате чего такие неплотности или места протечек снижаются до минимума.

Хотя сера в загрузке сырья не вредит реакции, предпочтительнее, чтобы загрузка сырья не содержала серу и ее соединения: таким образом, исключается необходимость последующих очистных операций по удалению серы. По этой причине предпочтительнее использовать такое сырье как этан, пропан, бутан, LPG или раффинаты от производства ароматических веществ. Нафтовое сырье обычно содержит значительное количество серы, но может быть использовано в том случае, когда включен этап десульфуризации. Сырье содержит насыщенные углеводороды, включающие 2 или более атомов углерода, но также может содержать небольшую долю ненасыщенных углеводородов, загружаемое сырье также может содержать водород и/или метан в качестве разбавителя.

Понятно, что как и при обычном крекинге, происходит образование отложений углерода или кокса. Отложения углерода должны удаляться так же, как в обычной практике, путем таких приемов, как, например, коксоудаление паром при высокой температуре или обжигание кислородсодержащим газом. Последний способ является предпочтительным там, где реакционная зона имеет покрытие из таких материалов, как окись кремния, обладающих заметной летучестью в паре. Изобретение обеспечивает ряд преимуществ. Преодолеваются не только вышеупомянутые проблемы окружающей среды, но также исключается обработка технологическим паром, что обеспечивает экономию капиталовложений, при использовании несодержащего серы загружаемого сырья исключаются щелочные скрубберы, что обеспечивает дополнительное снижение капиталовложений, кроме того, за счет исключения необходимости в увеличении технологического пара обеспечивается экономия энергетических затрат.

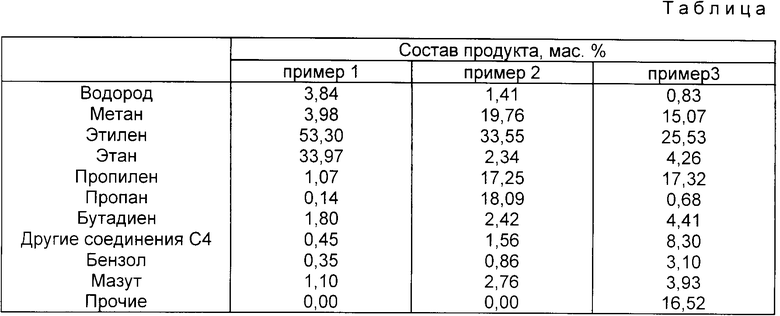

Далее изобретение иллюстрируется следующими примерами. Для каждого примера использовали трубу из окиси кремния длиной 2 м с внутренним диаметром 2 мм. Отношение поверхности к объему составляло около 20 см-1 Трубу нагревали в печи с равномерным одинаковым температурным профилем. Загружаемое сырье, не содержащее пар и серу, предварительно не подогревали. Давление на выходе составляло 1,4 бар абс. и падение давления в реакторе составляло менее, чем 0,05 бар. Скорость потока была такова, что критерий Рейнольдса составлял около 500.

Пример 1.

В печи устанавливали температуру 890oC и в течение 2 ч. через трубу пропускали поток этана со скоростью 84 г/ч. Продукт резко охлаждали и исследовали через различные интервалы в процессе эксперимента. Типичные результаты анализа представлены в таблице. Спустя два часа пропускание этана заканчивали, отложения углерода или кокса обжигали в воздухе и измеряли выделившуюся двуокись углерода. Измерения показали, что в течение двухчасовой длительности реакции отложилось 15 мг кокса. Экстраполирование показало, что реактор может оставаться включенным в течение 8 дн при этих условиях, прежде чем за счет образования отложений кокса поперечное сечение трубы уменьшится на 10%.

Пример 2.

Повторяли пример 1, используя загрузку пропана со скоростью 79 г/ч. при температуре печи 875oC. Как и в примере 1, количество отложений кокса в течение двух часов составило 15 мг.

Пример 3.

Повторяли пример 1 при температуре печи 840oC и подавая со скоростью 8 г/ч. жидкое углеводородное сырье со средней молекулярной массой 94 и полимерным составом, мас.%: п - парафин - 22, i - парафин - 67, цикло-парафин - 4, ароматические вещества -7.

Реакция была остановлена через 1 ч. и, как и в примере 1, определяли количество отложившегося кокса. Измерения показали, что в течение одночасовой длительности реакции отложилось 12 мг кокса. Экстраполирование показало, реактор может оставаться включенным около 3,5 дн, при этих условиях, прежде чем поперечное сечение трубы за счет образования отложений кокса уменьшится на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| Способ получения оксида этилена | 1985 |

|

SU1468417A3 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ И ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2108319C1 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОГЕНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2032464C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1992 |

|

RU2083550C1 |

| ТЕПЛООБМЕННИК И СПОСОБ ТЕПЛООБМЕНА | 1996 |

|

RU2173437C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-ФТОРМЕТИЛОВОГО ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2102376C1 |

Использование: изобретение относится к термическому крекингу углеводородов. Сущность изобретения: осуществляют некаталитический, свободный от пара крекинг углеводорода в реакционных зонах, каждая из которых имеет обогреваемые снаружи поверхности с отношением нагретой поверхности к объему выше 3 см- 1, при такой скорости, что поток через каждую реакционную зону является, по существу, ламинарным. 9 з.п.ф-лы, 3 ил., 1 табл.

| ЕР, заявка 0208359, C 10 G 9/14, 1987. |

Авторы

Даты

1998-03-10—Публикация

1993-04-30—Подача