Изобретение относится к медным катализаторам. Медные катализаторы широко используются в реакциях с участием водорода. Так, они применяются для гидрогенизации, включая гидрогенизацию оксидов углерода до содержащих кислород органических соединений, таких как спирты, например метанол, и для реакции образования синтез-газа моноксида углерода с паром с образованием диоксида углерода и водорода. Они могут также использоваться для процесса, обратного этой реакции.

В таких медных катализаторах обычно медь находится в тонко диспергированной форме, и они обычно включают носитель или стабилизатор, такой как двуокись кремния, оксид алюминия, оксид хрома, оксид магния и/или оксид цинка для сохранения меди в этой тонко диспергированной форме. Катализаторы часто загружаются в виде предшественников, содержащих оксиды, которые требуют восстановления, например водородом, до активного состояния. Эта стадия восстановления относительно продолжительна и на ней потребляется значительное количество восстанавливающего газа, например водорода, который в отдельных случаях нужно добавлять для осуществления восстановления. Обычно невозможно применить медные катализаторы в восстановленном состоянии, так как такие восстановленные катализаторы имеют тенденцию быть пирофорными и поэтому представляют трудности при обращении с ними.

После срока использования катализатор имеет тенденцию терять свою активность: в конечном счете активность будет потеряна до такой степени, что будет необходимо выгрузить катализатор и заполнить каталитический реактор свежей загрузкой катализатора. К тому же, в результате пирофорной природы восстановленных катализаторов необходимо предпринимать специальные меры для осуществления выгрузки катализаторов. В основном, необходимо окислить медь при тщательно контролируемых условиях перед осуществлением выгрузки. Эта стадия окисления в основном занимает довольно много времени. Альтернативный метод выгрузки включает замещение инертной атмосферы, например азота, в катализаторном слое водой: катализатор можно затем выгрузить вместе с водой и дать выветриться. Однако это представляет проблемы с окружающей средой, так как вода имеет тенденцию загрязняться медной пылью и поэтому удаление воды после отделения от выгруженного катализатора представляет проблемы.

Проблемы как длительного восстановления свежего оксидного предшественника медного катализатора, так и выгрузки истощенных медных катализаторов, могут быть преодолены путем осуществления пассивации восстановленной меди. Так, поверхность меди окисляется до состояния, при котором с катализатором можно безопасно обращаться. Таким образом, катализаторы, которые были восстановлены до активного состояния и затем пассивированы изготовителем катализаторов, могут применяться без возникновения проблем при обращении с ним у покупателя, которому необходимо только осуществить повторное восстановление окисленных поверхностных слоев. Таким образом, объем восстановления, который нужно осуществить потребителю, снижается. Подобным же образом пассивация восстановленных медных катализаторов до состояния, при котором с ним легко обращаться, может помочь выгрузке катализаторов из реакторов.

Стабилизация медных катализаторов путем пассивации описывается в патенте Великобритании GB-A-1319622. В этом источнике информации предлагается, чтобы восстановленный катализатор контактировал с инертным газом, например азотом, и затем вводится в небольшой концентрации кислород, например воздух, с такой скоростью, чтобы поддерживалась температура ниже 150oF/66oC/. Концентрация кислорода постепенно повышается до тех пор, пока содержание не составит по крайней мере 5 объемных %: в примере показано, что несмотря на обработку пассивацией, 93% меди все еще остается в элементном состоянии.

Теперь разработан усовершенствованный метод стабилизации, включающий пассивацию. По данному изобретению пассивация осуществляется с помощью двуокиси углерода, а также кислорода, например, с помощью воздуха. Было обнаружено, что использование двуокиси углерода так же, как и кислорода дает значительные преимущества.

В вышеуказанном патенте GB-A-1319622 раскрывается, что оксидный предшественник медного катализатора может быть восстановлен путем пропускания потока инертного газа над катализатором с нагреванием предшественника до 350-375oF/177-191oC/ и затем введения водорода для осуществления восстановления. После завершения восстановления может осуществляться пассивация путем очистки от водорода инертным газом, охлаждения до 100oF/38oC/ и затем введения небольшой концентрации кислорода, как указанная выше. Хотя двуокись углерода упомянута как возможный инертный газ для стадии восстановления, единственным инертным газом, упомянутым в контексте стадии пассивации, является азот: там отсутствует указание на то, что присутствие двуокиси углерода на стадии пассивации дает преимущества.

Было обнаружено, что стабилизация, включающая пассивацию, с помощью двуокиси углерода и кислорода может осуществляться быстрее, чем при использовании только кислорода /или воздуха/, и дает в результате стабильный пассивированный катализатор, причем для катализаторов с соответствующим размером кристаллов меди большая часть меди остается все еще в элементной форме и тем не менее с пассивированным катализатором все же можно безопасно обращаться. В результате, когда применяется этот метод для стабилизации свежевосстановленного катализатора для поставки потребителю, требуется осуществлять меньшее повторное восстановление, что дает, таким образом, значительную экономию покупателю. При применении для восстановленных использованных катализаторов перед выгрузкой процесс согласно данному изобретению делает возможным осуществлять стабилизацию перед выгрузкой более быстро, также обеспечивая существенную экономию.

Соответственно, объектом данного изобретения является способ стабилизации восстановленного медного катализатора, включающий:

а/ пассивацию катализатора путем пропускания потока пассивирующего газа, который свободен от восстанавливающих газов и который содержит 0,05-0,5 объемных % кислорода и количество двуокиси углерода, равное по крайней мере двойному количеству кислорода, через слой катализатора до тех пор, пока катализатор пассивируется, причем пропорция кислорода в указанном пассивирующем потоке газа и температура, при которой поток указанного пассивирующего газа подается в слой, таковы, что температура катализатора поднимается не выше 100oC во время указанной стадии пассивации, и

б/ последующее повышение содержания кислорода в газе, проходящем через слой до тех пор, пока парциальное давление кислорода не будет соответствовать парциальному давлению в воздухе при атмосферном давлении.

Если после осуществления пассивации температура катализатора выше 50oC, катализатор, предпочтительно, охлаждается до температуры ниже 50oC перед повышением парциального давления кислорода до парциального давления в воздухе при атмосферном давлении.

Восстановленный катализатор, для которого применяется процесс пассивации согласно изобретению, может быть получен путем восстановления предшественника, в котором медь присутствует в виде восстанавливаемого соединения, такого как оксид меди, гидроксид меди, карбонат меди и основные карбонаты меди. Подобные предшественники можно получать путем сухого перемешивания соединения меди, обычно в тонко измельченном состоянии, с любыми другими необходимыми ингредиентами предшественника, такими как соединения цинка, хрома, циркония, магния, кремния и/или алюминия, или путем осаждения, когда соединение меди получают путем осаждения из раствора соли меди с помощью подходящего основного соединения, такого как карбонат и/или гидроксид натрия. Другие ингредиенты, как упомянутые выше, могут соосаждаться с соединениями меди или осаждаться последовательно перед или после соединения меди, или добавляться к суспензии осажденного соединения меди. Обычно после формирования такую композицию, содержащую соединение меди и другие ингредиенты, предшественник /полупродукт/ кальцинирует для превращения соединения меди и любых легко разлагаемых соединений других ингредиентов в соответствующие оксиды. Композиция часто формуется в таблетки или гранулы перед или после любой стадии кальцинации. В некоторых случаях может быть желательно сформовать композицию в такие гранулы или таблетки после восстановления соединения меди. Или же полупродукт /предшественник/ может быть получен путем пропитки носителя, такого как оксид алюминия, оксид циркония, оксид магния и/или оксид кремния, раствором соединения меди, такого как нитрат меди, и при необходимости соединениями других металлов с последующим нагреванием для разложения соединения меди до оксида. Восстановленный катализатор, предпочтительно, содержит 5-95 мас. %, особенно предпочтительно, 10-80 мас.% меди.

При пропускании содержащего кислород газа через слой катализатора повышение температуры катализатора обычно увеличивается примерно на 10-15oC на каждую 0,1% по объему кислорода в потоке газа. Это повышение температуры называется экзотермией. Величина этого повышения температуры в общих чертах не связана с количеством восстановленной меди или фактически в большой степени с катализатором вообще. В основном величина повышения температуры больше зависит от теплоемкости газа. Тепло генерируется при реакции кислорода с медью: сначала твердый катализатор нагревается, но твердое вещество вскоре достигает максимальной температуры, и выделившееся тепло уносится газом. "Экзотерма" продвигается по слою до тех пор, пока весь катализатор не возвращается к температуре входного газа. Это точно представляет то, что фронт реакции двигается через слой более медленно, чем тепловой фронт. В типичном примере выполнения способа по изобретению при объемной скорости газа, равной 1500 ч-1 продвижение теплового фронта по слою занимает 45-60 минут, а фронт реакции может продвигаться значительно дольше, например, 9 часов. Когда осуществляемая реакция протекает со столь малой скоростью, что фронт реакции двигается через слой со сходной или большей скоростью, чем тепловой фронт, развивается быстрая экзотермия, которая быстро проходит и выходит из реактора. Повышение температуры можно наблюдать с помощью термопар, помещенных в слое катализатора, и можно наблюдать движение по слою с конца входа газа в него по направлению к выходу. В зависимости от предшествующего использования катализатора экзотермия может также наблюдаться при контакте двуокиси углерода с катализатором. Так, в случае свежевосстановленного катализатора, который не был использован для реакции с участием или образованием двуокиси углерода, экзотермия, обычно до примерно 50oC, может проходить по слою быстро при контактировании катализатора с двуокисью углерода. Такая экзотермия обычно не наблюдается, когда катализатор, который был использован для реакции с участием или образованием двуокиси углерода, например, синтеза метанола или реакции образования синтез-газа или обратной ей, контактирует с газообразной двуокисью углерода при процессе пассивации. Когда катализатор, который ранее не контактировал с двуокисью углерода, например при получении свежевосстановленного и пассивированного катализатора, одновременно контактирует с двуокисью углерода и кислородом, может наблюдаться двойная или комбинированная экзотермия. Так первоначальная экзотермия, соответствующая реакции с двуокисью углерода, может быстро проходить по слою, а экзотермия, далее называемая экзотермией окисления, соответствующая вышеуказанным 10-15oC на 0,1% кислорода в потоке газа, может проходить по слою более медленно. Пассивация является полной, когда экзотермия, соответствующая реакции с кислородом, полностью прошла по слою, т.е. когда температура на выходе из слоя достигла своего пика и начала падать в результате эффекта охлаждения продолжающейся подачей газа. В противоположность известным методам пассивации нет необходимости постепенно повышать содержание пассивации. Таким образом, если экзотермия окисления прошла по слою, парциальное давление кислорода в газе может быть увеличено до уровня, соответствующего уровню в воздухе при атмосферном давлении. Если пассивация осуществляется при повышенном давлении, это возможно осуществить просто путем снижения давления до атмосферного давления.

Во время реакции пассивации, т.е. во время контакта с газом, содержащим кислород, максимальная температура катализатора может быть порядка 100oC, но предпочтительно менее 90oC и особенно предпочтительно 60oC. Применяемая максимальная температура катализатора будет до некоторой степени определяться предназначаемым применением. Так, относительно высокие температуры, например 80-90oC, могут быть приемлемы, когда использованный катализатор должен пассивироваться перед выгрузкой и удалением, а более низкие максимальные температуры, например, менее 60oC желательны, когда пассивация должна проводиться для свежевосстановленного катализатора перед поставкой покупателю. Однако допустимо подвергать катализатор воздействию температур выше указанного максимума перед контактом с содержащим кислород газом. Так, если свежевосстановленный газ контактирует с двуокисью углерода в отсутствии кислорода, может наблюдаться экзотермия до примерно 50oC, как упомянуто выше: нет необходимости того, чтобы температура катализатора при проходе этой экзотермии по слою поддерживалась ниже вышеуказанного максимума.

Одно из преимуществ применения способа пассивации по изобретению в отношении свежего катализатора, предназначенного для поставки потребителю, состоит в легкости, с которой восстановленный, но пассивированный катализатор может быть повторно восстановлен и превращен в активное состояние. Восстановление может быть осуществлено при значительно более низких температурах, чем те, которые необходимы для восстановления оксидных предшественников катализаторов, и на самом деле в некоторых процессах может не быть необходимости стадии повторного восстановления: так, когда катализатор должен использоваться в реакции, в которой реагенты, подаваемые на катализатор, содержат восстанавливающий газ, такой как водород или моноксид углерода, в промышленный реактор может быть загружен пассивированный катализатор, который затем очищается от воздуха инертным газом. После замены на необходимые реагенты и нагревания до требуемой температуры реакции или, наоборот, будет происходить необходимое повторное восстановление.

Дополнительное преимущество получается в результате использования предварительно восстановленных и пассивированных катализаторов. Так, значительный объем восстановления обычно происходит при восстановлении оксидных полупродуктов. С помощью предварительного восстановления и пассивации катализатора возможно загрузить большее количество активного медного катализатора в реактор данного размера, чем при обычной процедуре, когда полупродукт оксидного катализатора загружается в реактор, в котором он должен использоваться и восстанавливаться in situ. В последнем случае усадка полупродукта после восстановления дает увеличение пространства вверху реактора, так что объем реактора полностью не используется. Использование большего количества активной меди дает возможность увеличить производительность данного реактора.

Концентрация кислорода, которая используется для пассивации, находится в интервале 0,05-0,5 объемных процентов. Как указано выше, величина экзотермии окисления обычно составляет 10-15oC на каждую 0,1 объемного % кислорода в газе. Следовательно, чтобы поддерживать максимальную температуру катализатора на приемлемом значении, максимальная концентрация кислорода, которая может использоваться, будет в большой степени зависеть от того, насколько низкой может быть температура, применяемая на входе. Для данной максимальной температуры повышение температуры на входе будет приводить в результате к необходимости снизить концентрацию кислорода, чтобы избежать превышения данной максимальной температуры с тем результатом, что стадия пассивации будет более длительной. Так, если температура на входе составляет 25oC, чтобы избежать максимальной температуры выше примерно 60oC, концентрация кислорода должна быть ниже примерно 0,25 объемных %. С другой стороны, если температура газа на входе составляет 15oC и может быть допустимой максимальная температура в 90oC, может использоваться такая высокая концентрация кислорода, как 0,5 объемных %. Если температура на входе слишком низка, первоначальная скорость реакции может быть низкой и поэтому предпочтительно, чтобы температура на входе составляла по крайней мере 10oC.

Полагают, что пассивация осуществляется в результате образования очень тонкого слоя карбоната меди, возможно карбоната одновалентной меди поверхности меди в катализаторе: расчеты, основанные на количестве использованного кислорода и величине поверхности меди в катализаторе при типичной пассивации, показывают, что возможно, что только первые несколько, например 2, слоев атомов меди на поверхности катализатора реагируют с образованием карбоната меди. В результате основная часть меди остается в восстановленном состоянии. Кроме того, по-видимому, по крайней мере при температурах вплоть до примерно 50oC при экспозиции на воздухе не происходит дополнительного окисления или окисления большей части меди. В противоположность этому при медных катализаторах, пассивированных с помощью кислорода в отсутствие двуокиси углерода, наружные слои медной поверхности превращаются в окись меди. В то время как слой этой окиси может быть достаточно толстым, чтобы привести пассивированный катализатор в состояние, безопасное для обращения и непирофорное, по-видимому, постепенно происходит диффузия кислорода из воздуха через этот слой, постепенно окисляя основную массу меди. Так, исследование типичного конверсионного низкотемпературного катализатора с составом медь/оксид цинка/оксид алюминия, который был пассивирован кислородом в отсутствие двуокиси углерода, показало постепенное снижение пропорции восстановленной меди, остающейся при экспозиции на воздухе при комнатной температуре: через 1 день пропорция восстановленной меди упала до примерно 62%, а через 12 дней пропорция упала до примерно 54%. Кроме того, если медный катализатор, который был пассивирован в отсутствие двуокиси углерода, нагревается на воздухе, происходит быстрое окисление при температурах выше 60oC, тогда как у медных катализаторов, пассивированных в присутствии двуокиси углерода, по существу не наблюдается окисления при нагревании на воздухе до тех пор, пока температура не превысит значительно 100oC.

Соответственно, объектом данного изобретения также является пассивированный медный катализатор, имеющий тонкий слой карбоната меди на поверхности меди и у которого не проявляется существенного окисления при нагревании на воздухе от 20oC при скорости, равной 10oC в минуту, до тех пор, пока температура не достигнет по крайней мере 100oC.

Присутствие слоя карбоната меди в основном не обнаруживается такими методами, как рентгеновская дифракционная спектроскопия, но его можно обнаружить с помощью рентгеноэлектронной спектроскопии /РЭС/ или инфракрасной спектроскопии.

Чтобы сформировать слой карбоната меди, а не оксида меди, необходимы две молекулы двуокиси углерода на каждую молекулу кислорода. Поэтому газ, используемый для пассивации, должен содержать по крайней мере в два раза больше двуокиси углерода, чем кислорода. Так воздух, который содержит только примерно 0,03 объемных % двуокиси углерода, дает увеличение поверхностных слоев оксида меди, а не слоя карбоната меди. Полагают, что пропорция двуокиси углерода должна быть такой, чтобы способствовать образованию поверхностного слоя карбоната меди, а не диффузии кислорода, абсорбированного на поверхности меди в основную массу меди с последующим окислением основной массы последним. Поэтому предпочтительно, чтобы пропорция двуокиси углерода в пассивирующем газе была значительно больше, чем концентрация кислорода, и составляла по крайней мере 5 объемных %, особенно предпочтительно - по крайней мере 10 объемных %. Наиболее предпочтительно, чтобы пассивирующий газ имел парциальное давление двуокиси углерода, равное примерно 0,3 бар абс. или более.

Из вышеприведенного понятно, что пассивация может осуществляться с использованием пассивирующего газа, состоящего по существу из двуокиси углерода и небольшой части кислорода или воздуха или инертного газа, смешанного с двуокисью углерода, и небольшой части кислорода или воздуха. Подходящие инертные газы включают азот, гелий и аргон. Хотя углеводородные газы, такие как метан, здесь являются инертными, их использование менее предпочтительно по соображениям безопасности.

Как показано выше, когда восстановленный катализатор, который не использовался для реакций с участием или образованием двуокиси углерода, сначала контактирует с двуокисью углерода, может возникать резкая экзотермия. Хотя возможно осуществлять пассивацию в таких случаях путем контактирования катализатора со смесью двуокиси углерода и необходимого количества /и, если желательно, также инертного газа/, существенная экзотермия, происходящая в результате контакта катализатора с двуокисью углерода, может приводить к тому, что катализатор подвергается воздействию неприемлемо высокой температуры в присутствии кислорода. В результате может быть необходимо использовать необычно низкую температуру на входе, так чтобы необходимая максимальная температура не превышалась. Чтобы избежать этой проблемы, предпочтительно в тех случаях, когда восстановленный катализатор не использовался при реакциях с участием или образованием двуокиси углерода, приводить катализатор в контакт сначала с двуокисью углерода в отсутствие кислорода и дать экзотермии, происходящей в результате этого контакта, пройти через слой катализатора. Затем вводится необходимое количество кислорода для осуществления стадии пассивации.

Пассивация может осуществляться при атмосферном давлении /в этом случае предпочтительно использовать смесь, состоящую по существу из двуокиси углерода и небольшого количества кислорода или воздуха в качестве пассивирующего газа/ или при повышенном давлении. Верхний предел давления определяется количеством присутствующей двуокиси углерода: так должно исключаться ожижение двуокиси углерода. Обычно применяемое давление должно находиться в интервале 1-20 бар абс.

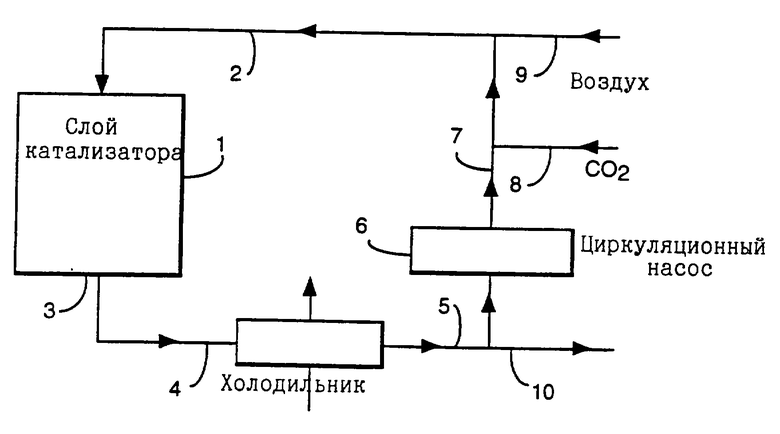

Особенно подходящая методика пассивации далее описывается со ссылками на находящийся в приложении рисунок, который является графическим изображением потока.

В соответствии с рисунком катализатор, подлежащий пассивации, располагается в виде слоя 1 в резервуаре, снабженном отверстиями для потока пассивирующего газа из трубопровода 2 через слой и наружу по трубопроводу 3. Холодильник 4 предназначен для охлаждения газа в трубопроводе 3 с образованием охлажденного газа, который подается по трубопроводу 5 во входное отверстие циркуляционного насоса 6. Газ выходит из циркуляционного насоса 6 по трубопроводу 7. Обеспечивается подача двуокиси углерода по трубопроводу 8 и воздуха по трубопроводу 9 в газ, отходящий из циркуляционного насоса 6. Газ из трубопровода 7 вместе с двуокисью углерода и воздухом, добавляемым через трубопроводы 8 и 9, образует газовую смесь, подаваемую к слою катализатора по трубопроводу 2. Отводной или трубопровод продувки предназначен для того, чтобы обеспечить возможность контроля /регулировки/ давления в системе.

При типичной процедуре пассивации сначала инертный газ, например азот, циркулирует по петле, образуемой слоем катализатора, холодильником и циркуляционным насосом, и таким образом поддерживает катализатор в атмосфере инертного газа. Холодильник 4 обеспечивает поддерживание температуры циркулирующего газа, поступающего в циркуляционный насос на соответствующем низком уровне, например, 15-25oC. Температура газа, выходящего из циркуляционного насоса 4, зависит от величины компрессии, которая должна производиться циркуляционным насосом для поддержания необходимой скорости потока. Если подъем температуры в циркуляционном насосе велик, можно предусмотреть холодильник также и в питающем трубопроводе циркуляционного насоса, например в трубопроводе 7 или в трубопроводе 2, или вместо холодильника в трубопроводе 3. Предпочтительно температура, при которой газ подается на слой катализатора по трубопроводу 2, составляет менее 40oC. Обычно давление в петле на этой стадии составляет примерно 5 бар абс. Затем в петлю под давлением вводится двуокись углерода по трубопроводу 8 до тех пор, пока давление в петле не поднимется до примерно 7 бар абс.: циркулирующий газ, таким образом, содержит примерно 70% по объему инертного газа и 30% по объему двуокиси углерода. Если катализатор является свежевосстановленным, т.е. не использовался при реакциях с участием или образованием двуокиси углерода, будет наблюдаться обычно экзотермия, которая быстро проходит по слою. Когда любая такая экзотермия прошла по слою и температура слоя возвратилась к первоначальному значению, тогда вводится кислород или воздух по трубопроводу 9 при регулируемой скорости, так что газ, проходящий по трубопроводу 2, имеет содержание кислорода обычно в интервале 0,1-0,3 объемных %. Газ удаляется, когда необходимо, через продувочный трубопровод 10, чтобы поддерживать давление примерно постоянным. Газ, подаваемый на слой катализатора 1 из трубопровода 2, осуществляет пассивацию катализатора в близкой ко входу области слоя, поглощая кислород /и немного двуокиси углерода/: область, где происходит пассивация, движется по слою, когда близкая ко входу область становится полностью пассивированной. Реакция пассивации является экзотермической и поэтому вызывает местное повышение температуры катализатора. Однако пассивированный катализатор затем охлаждается поступающим холодным газом. С помощью термопар, расположенных в слое, возможно проследить ход пассивации путем наблюдения за продвижением экзотермии окисления по слою. Пока происходит пассивация газ, выходящий из слоя 1 через трубопровод 3, по существу, не будет содержать кислорода. Когда пассивация завершена, не только экзотермия окисления достигнет конца слоя и температура в близкой к выходу области слоя начнет падать с достигнутого пика температуры, но также с помощью использования соответствующего контрольного оборудования можно обнаружить кислород в газе, отходящем от слоя по трубопроводу 3. Подача кислорода или воздуха по трубопроводу 9 затем может быть увеличена до тех пор, пока парциальное давление кислорода в газе в петле не достигнет примерно 0,2 бар абс., т.е. по существу такого, которое присутствует в воздухе при атмосферном давлении. Это увеличение поступления воздуха может сопровождаться удалением газа из петли по трубопроводу 10 со снижением давления в петле или без него.

Пик экзотермии окисления, т.е. локального разогрева в слое катализатора, будет зависеть от концентрации кислорода в газе, использованном для пассивации, а также от скорости потока. Предпочтительно, скорость потока такова, что объемная скорость газа /выраженная при нормальных температуре и давлении/, протекающего через слой, находится в интервале 300-2500, в особенности 800-1600 ч-1.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Таблетированный предшественник катализатора синтеза метанола из оксида меди/оксида цинка/оксида алюминия, содержащий примерно 60 мас.% оксида меди, загружали в реактор. Воздух удаляли из катализатора потоком азота при атмосферном давлении и затем при непрерывном потоке азота температура повышалась до 210oC. Поток азота заменяли потоком гелия, содержащего 2 объемных % водорода, который пропускали через предшественник с объемной скоростью, равной 850 ч-1. В предшественнике происходило восстановление оксида меди при максимальном повышении температуры на 20oC. Через 17 часов смесь водорода/гелия заменяли азотом и продували в течение 2 часов для удаления остаточного количества водорода. Восстановленный катализатор затем охлаждали в потоке азота до примерно 20oC.

Поток азота затем заменяли потоком двуокиси углерода, содержащим 0,1% кислорода при объемной скорости, равной 1000 ч-1. Наблюдали, как экзотермия, равная примерно 50oC, быстро проходила по слою катализатора. Основной подъем этой температуры был связан с реакцией двуокиси углерода. После прохождения экзотермии 50oC по слою температура падала до температуры, которая примерно на 10oC выше температуры на входе, и эта экзотермия 10oC проходила более медленно по слою, указывая на то, что происходила пассивация восстановленного катализатора. Когда температура всего слоя катализатора падала до температуры окружающей среды, концентрация кислорода в газе повышалась до 21 объемного %, и затем пассивированный катализатор выгружали. Нагревания катализатора при выгрузке не наблюдалось.

При рентгеновской дифракционной спектроскопии пассивированного катализатора не обнаружено каких-либо фаз меди, кроме металлической меди, что указывает на то, что не происходило значительного окисления основной массы во время пассивации. Однако, методом РЭС показано присутствие поверхностного слоя карбоната меди.

Термический гравиметрический анализ пассивированного катализатора при скорости нагревания, равной 10oC в минуту, производился в воздушной атмосфере и в атмосфере азота. Увеличение веса наблюдалось, когда нагревание производилось на воздухе, указывая на то, что происходило окисление. Однако, это увеличение веса наблюдалось только при температурах выше 125oC. Общее увеличение веса было лишь слегка меньше, чем увеличение веса, которое проявляется у полностью восстановленного образца катализатора, что также указывает на то, что во время пассивации не происходит окисление основной массы катализатора.

Восстановление пассивированного катализатора при программируемой температуре показало, что пик температуры при восстановлении составил примерно 130oC, что примерно на 80-100oC ниже, чем пик температуры при исходном оксидном полупродукте.

Пример 2.

В этом примере процедура пассивации, описанная выше в соответствии с рисунком, применялась для пассивации загрузки примерно 40 м3 использованного, уже восстановленного катализатора синтеза метанола, содержащего медь/оксид цинка/оксид алюминия из заводского реактора для промышленного синтеза метанола. Пассивацию осуществляли, используя газ для пассивации, содержащий примерно 30% по объему двуокиси углерода, 0,1 объемного процесса кислорода, остальное - азот, при общем давлении, равном примерно 7 бар абс. Так как катализатор ранее использовался для синтеза метанола из смеси водорода, моноокиси углерода и двуокиси углерода, при введении двуокиси углерода в циркулирующий азота экзотермии не наблюдалось. Кислород подавался в виде воздуха. Температура на входе в циркуляционный насос составляла примерно 15oC, а температура на выходе из циркуляционного насоса составляла примерно 40oC. Скорость потока соответствовала объемной скорости, равной примерно 350-400 ч-1. Прохождение экзотермии, происходящей от введения воздуха в смесь азота/двуокиси углерода, от входа в слой до выхода из него занимало примерно 60 минут, а еще через примерно 45 минут, во время которых содержание кислорода в циркулирующем газе сохранялось на уровне 0,1 объемн.%, температура всего слоя падала до температуры входящего газа. Скорость введения воздуха повышали до тех пор, пока содержание кислорода в циркулирующем газе не составляло примерно 5 объемн.%, т.е. парциальное давление кислорода было значительно выше парциального давления кислорода в воздухе при атмосферном давлении, и затем давление сбрасывалось, и катализатор выгружался из реактора.

С выгруженным катализатором можно было безопасно обращаться при транспортировке для удаления или регенерации.

Пример 3.

В этом примере предшественник катализатора восстанавливали и затем пассивировали путем процедуры пассивации, описанной выше в соответствии с рисунком.

Используемый предшественник был образцом предшественника, использованного в примере 1. Предшественник загружали в реактор с образованием слоя предшественника в нем. Реактор затем продували воздухом с азотом. Затем предшественник восстанавливали путем пропускания смеси азота и водорода, содержащей 2 объемн.% водорода, через предшественник с температурой на входе, равной 200oC. Объемная скорость газа составляла 1500 ч-1 и общее давление равнялось 3,9 бар изм. Восстановление продолжали до тех пор, пока температура по всему слою не становилась постоянной и больше не образовывалась вода.

Азотно-водородную смесь заменяли азотом и реактор продували для очистки от водорода. Восстановленный катализатор затем охлаждали до 40oC. Азот циркулировал по петле при 6,0 бар изм. с такой скоростью, чтобы создать объемную скорость газа через слой, равную 800 ч-1. Температура на входе в слой составляла 40oC. Давление в петле понижали до 4,0 бар изм. и добавляли двуокись углерода с повышением давления до 6 бар изм. В слое наблюдалось повышение температуры до максимальной температуры, равной 53oC, и эта повышенная температура быстро продвигалась по слою. Менее, чем через час температура слоя возвращалась к 40oC. Затем в смесь азота/двуокиси углерода, протекающую по петле, вводили достаточное количество воздуха, чтобы создать концентрацию кислорода, равную 0,2% по объему в месте входа. В слое развивалась экзотермия, которая равномерно двигалась по слою. Через 9 часов температура слоя возвращалась к 40oC. Концентрация кислорода затем быстро распространялась по петле путем введения воздуха с продувкой для того, чтобы была возможность снижения концентрации двуокиси углерода до нуля и снижения давления до атмосферного. Во время этого добавления воздуха дополнительного повышения температуры в слое не происходило. Когда вся смесь азота/двуокиси углерода вытеснялась из петли так, что циркулирующим газом становился только воздух, т.е. с содержанием ок. 21 объемн.% кислорода, катализатор выгружали. При выгрузке не наблюдалось нагревания катализатора.

Пример 4.

В этом примере предшественник катализатора восстанавливали и затем пассивировали путем процедуры пассивации, описанной выше в соответствии с рисунком, но температура при пассивации превышала 100oC.

Используемый предшественник был образцом предшественника, использованного в примере 1. Предшественник загружали в реактор с образованием в нем слоя предшественника. Затем реактор продували воздухом с азотом. Затем предшественник восстанавливали путем пропускания смеси азота и водорода, содержащей 1 объемн.% водорода, через предшественник с температурой на входе, равной 200oC. Объемная скорость газа составляла 1500 ч-1, а общее давление составляло 3,9 бар изм. Восстановление продолжали до тех пор, пока температура по всему слою не становилась постоянной и не прекращалось образование воды.

Смесь азота/водорода замещали азотом, и реактор продували водородом. Восстановленный катализатор затем охлаждали до 98oC. Азот циркулировал по петле при давлении 5,0 бар изм. с такой скоростью, чтобы объемная скорость газа через слой составила 1500 ч-1. Температура на входе в слой составляла 98oC. К циркулирующему азоту постепенно добавляли двуокись углерода с такой скоростью, чтобы не происходило значительной экзотермии, когда смесь двуокиси углерода/азота проходила через слой. Добавление двуокиси углерода прекращали, когда циркулирующий газ содержал 20 объемн.% двуокиси углерода, а затем добавляли двуокись углерода и азот, сколько необходимо, чтобы поддержать содержание двуокиси углерода на уровне примерно 20 объемн.%. Затем в смесь азота/двуокиси углерода, проходящую по петле, вводили воздух для получения концентрации кислорода, равной 0,2 объемн.% на входе. Развивалась экзотермия, которая продвигалась по слою при максимальной температуре 114oC. Несмотря на значительно большую объемную скорость по сравнению с примером 3, так как кислород подавали с почти вдвое большей скоростью, прохождение экзотермии по всему слою и возврат температуры к уровню 98oC происходило в течение 13 часов, т.е. почти на 50% продолжительнее. Концентрацию кислорода затем повышали до 3,5 объемн.% и катализатор охлаждали до температуры окружающей среды. Затем вводили воздух при продувке, чтобы дать возможность концентрации двуокиси углерода снизиться до нуля, а давлению понизиться до атмосферного. При добавлении воздуха не наблюдалось дополнительного повышения температуры в слое.

Пример 5.

В этом примере предшественник катализатора восстанавливали и затем пассивировали с помощью процедуры пассивации, описанной выше в соответствии с рисунком, но пассивацию осуществляли в отсутствие двуокиси углерода.

Используемый предшественник, кроме того, являлся образцом предшественника, используемого в примере 1. Предшественник загружали в реактор с образованием в нем слоя предшественника. Затем реактор продувался воздухом с азотом. Предшественник затем восстанавливали путем пропускания смеси азота и водорода, содержащей 1 объемн.% водорода, через предшественник с температурой на входе, равной 200oC. Объемная скорость газа составляла 1500 ч-1 и общее давление равнялось 3,9 бар изм. Восстановление продолжали до тех пор, пока температура по всему слою не становилась постоянной и больше не образовалось воды.

Смесь азота/водорода заменяли азотом и реактор продували для очистки от водорода. Восстановленный катализатор затем охлаждали до 25oC. Азот циркулировал по петле при давлении 5,0 бар изм. с такой скоростью, чтобы создать объемную скорость газа через слой, равную 1500 ч-1. Температура на входе в слой составляла 25oC. Затем в поток азота в петле вводили воздух для получения концентрации кислорода, равной 0,1 объемн.% в месте входа. Развивалась экзотермия, которая медленно продвигалась по слою в течение 21 часа. Однако, после прохождения экзотермии по слою температура слоя не возвращалась к уровню 25oC, но оставалась на 2-3oC выше этого уровня в течение всего последующего времени эксперимента. Это является показателем того, что происходит медленное окисление по всему объему, но эффект охлаждения входящего газа ограничивает общее повышение температуры слоя. После прохождения экзотермии через слой концентрацию кислорода повышали без какой-либо дополнительной значительной экзотермии до тех пор, пока концентрация кислорода не становилась такой же, как и в воздухе. Затем катализатор выгружали в контейнер для образца, где наблюдали, что у него начинала повышаться температура. Затем на контейнер с образцом помещали крышку до того, как достигались чрезмерно высокие температуры. По контрасту с этим, как показано выше, никакого саморазогревания катализатора не наблюдалось, когда при пассивации присутствовала двуокись углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида этилена | 1985 |

|

SU1468417A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| ЦЕОЛИТ NU-86 И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2092241C1 |

| Предшественник катализатора для синтеза аммиака | 1986 |

|

SU1544175A3 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДОВ | 1993 |

|

RU2106385C1 |

| СПОСОБ ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2185322C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ФТОРМЕТИЛОВОГО) ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2114815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2178780C2 |

| СПОСОБ КОНВЕРСИИ ОКСИДОВ УГЛЕРОДА | 2010 |

|

RU2524951C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

Описывается стабилизированный пассивированный медный катализатор, полученный путем пропускания пассивирующего потока газа, который свободен от восстанавливающих газов и который содержит 0,05-0,5 об.% кислорода и двуокись углерода в количестве, которое по крайней мере в два раза больше количества кислорода, через слой катализатора до полной пассивации катализатора, причем содержание кислорода в указанном потоке пассивирующего газа и температуру, при которой указанный поток пассивирующего газа подают в слой, поддерживают на таком уровне, чтобы температура катализатора была не выше 100oC в течение стадии пассивации, и последующее повышение содержания кислорода в газе, проходящем через слой до тех пор, пока парциальное давление кислорода не будет соответствовать парциальному давлению в воздухе при атмосферном давлении. Описывается также способ его стабилизации. Этот способ можно применять для стабилизации свежевосстановленных катализаторов или для стабилизации использованных, например истощенных, катализаторов перед их выгрузкой из реактора. Технический результат - упрощение процесса и увеличение его экономичности. 2 с. и 6 з.п.ф-лы, 1 ил.

| GB 1319622 A, 06.06.73 | |||

| Способ пассивации восстановленного железного катализатора для синтеза аммиака | 1973 |

|

SU493240A1 |

| Способ пассивации катализатора для синтеза аммиака | 1982 |

|

SU1077624A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ УГЛ\ ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВНОГО НАСОСА | 0 |

|

SU249849A1 |

| Способ обжига сыпучего материала | 1971 |

|

SU446481A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1996 |

|

RU2118453C1 |

Авторы

Даты

1999-11-27—Публикация

1995-02-28—Подача