Изобретение относится к химическому процессу, в частности к способу получения бис-фторметилового эфира взаимодействием формальдегида и фтористого водорода и к способу получения дифторметана, включающему стадию получения бис-фторметилового эфира из формальдегида и фтористого водорода.

Формальдегид и фтористый водород реагируют друг с другом с образованием бис-фторметилового эфира и воды. Выход реакции ограничивается устанавливающимся равновесием, при этом степень конверсии формальдегида в бис-фторметиловый эфир составляет при 20oC лишь около 55% даже при использовании, с целью смещения равновесия в сторону продуктов реакции, молярного избытка 7:1 фтористого водорода по отношению к формальдегиду. Нами обнаружено, что для решения этой проблемы, вызванной установлением равновесия, и с целью сдвинуть равновесие в сторону образования продуктов необходимо как можно быстрее удалять один или оба продукта из реакционной смеси после того, как они образовались, и тем самым можно добиться большей степени конверсии формальдегида в бис-фторметиловый эфир.

Далее, бис-фторметиловый эфир полезен в качестве исходного вещества для получения дифторметана и фтористого метила путем нагревания бис-фторметиловог эфира при повышенных температурах в присутствии подходящего катализатора, и желательно, чтобы в бис-фторметиловом эфире при его нагревании не было значительного количества воды, поскольку нами было обнаружено, что вода инициирует нежелательные побочные реакции, а также способствует разложению бис-фторметилового эфира на формальдегид и фтористый водород. Таким образом, прежде чем бис-фторметиловый эфир подвергнется дальнейшей обработке с целью получения дифторметана, желательно, чтобы вода удалялась из смеси воды и бис-фторметилового эфира, которая является продуктом реакции.

Нами было найдено, что указанное выше разделение продуктов реакции и исходных веществ, а также отделение воды от бис-фторметилового эфира может быть эффективно достигнуто при использовании дистилляции в процессе реакции.

В соответствии с настоящим изобретением заявляется способ получения бис-фторметилового эфира, который заключается во взаимодействии формальдегида и фтористого водорода в реакторе с ректификационной насадкой. Под реактором с ректификационной насадкой подразумевается сосуд, в котором формальдегид и фтористый водород вступают в контакт с целью получения бис-фторметилового эфира и в котором образующиеся пары отделяются от жидкости и удаляются. Относительно продуктов реакции (эквимолярное количество бис-фторметилового эфира и воды) пары обогащены бис-фторметиловым эфиром больше, чем водой, т.е. молярное отношение бис-фторметилового эфира к воде больше 1, в то время как жидкость обогащена водой больше, чем бис-фторметиловым эфиром.

Сосуд может состоять из котла или колбы, изготовленной из подходящего материала, который обладает устойчивостью по отношению к смеси фтористый водород/формальдегид и к смесям продуктов реакции и в котором процесс осуществляют порциями, т.е. проводится одностадийная ректификация. В таком случае формальдегид и фтористый водород можно загрузить в котел и нагреть реактор, с целью удалить пары из котла, тем самым отделяя пары от жидкости. В случае необходимости пары можно затем сконденсировать и поместить в следующий сосуд, в котором проводится еще одно одностадийное разделение с помощью ректификации. Указанный процесс можно повторить в целой серии сосудов, в каждом из которых проводится порционная ректификация.

Однако способ по настоящему изобретению предпочтительнее проводить непрерывно, при этом реакторно-ректификационный сосуд представляет собой реакторно-ректификационную колонну, которая содержит множество реакторно-ректификационных тарелок.

В соответствии с предпочтительным способом по настоящему изобретению заявляется способ получения бис-фторметилового эфира, который заключается во взаимодействии формальдегида и фтористого водорода в реакторно-ректификационной колонне.

В процессе осуществления предпочтительного способа по настоящему изобретению формальдегид и фтористый водород можно непрерывно подавать в реакторно-ректификационную колонну (далее обозначается просто как колонна) и бис-фторметиловый эфир, и фтористый водород высокой степени чистоты, например фтористый водород и бис-фторметиловый эфир с чистотой до 99,5% могут непрерывно удаляться из верхней части колонны, в то время как вода и азеотроп вода/фтористый водород, которые также образуются в данном процессе, могут удаляться из нижней части колонны. В указанном процессе удаление фтористого водорода и бис-фторметилового эфира на каждой реакторно-ректификационной тарелке внутри колонны увеличивают выход продуктов реакции, которая протекает на каждой стадии внутри колонны, обеспечивая, таким образом, очень высокую, действительно практически полную конверсию формальдегида в бис-фторметиловый эфир.

Колонной, в которой проводится процесс, может служить обычная ректификационная колонна, снабженная, например, колпачковыми тарелками или ситчатыми тарелками и соответствующими соединительными подводами и сливными трубками. Колонна может быть насадочного типа, которая снабжена неупорядоченной насадкой или структурной насадкой.

Колонна или по крайней мере внутренние поверхности колонны и другие элементы конструкции, в частности, конструктивные элементы внутри колонны, например насадка, ситовые тарелки или колпачковые тарелки, которые контактируют со смесями исходных веществ и продуктов реакции, должны изготавливаться из материалов, которые являются коррозионностойкими по отношению к смеси фтористого водорода и воды. Так, колонну и связанные с ней аппараты можно изготавливать, например, из таких сплавов, как хастеллой или инконель или из полифторированного полимера, например, политетрафторэтилена, сополимера тетрафторэтилена и перфторпропилена. Колонну можно изготавливать целиком из указанных материалов или же колонну можно изготавливать, например, из стали, которая покрыта или футерована материалом, коррозионностойким к комбинации фтористого водорода и воды.

При осуществлении предпочтительного способа по настоящему изобретению колонна эффективно состоит из трех функциональных секций центральной "реакторной" части, в которой фтористый водород и формальдегид взаимодействуют друг с другом, верхней части "ректификации бис-фторметилового эфира/фтористого водорода", в которой бис-фторметиловый эфир и фтористый водород отделяются от присутствующих более тяжелых компонентов, и нижней отпарной части, в которой вода и азеотропная смесь вода фтористый водород отделяются от более легких компонентов.

Азеотропная смесь вода фтористый водород, извлекаемая из колонны, может затем подвергнуться обработке серной кислотой, с целью выделения фтористого водорода, который может вновь возвращаться в колонну, или же к нижней части колонны может подсоединяться дополнительная отпарная секция, в которую помещают серную кислоту, с целью выделения внутри колонны фтористого водорода из азеотропной смеси вода фтористый водород.

Размер колонны может изменяться в широких пределах в зависимости от требуемой производительности и заданного флегмового числа. Однако для типичного промышленного производства число практических ректификационных тарелок колонны должно обычно составлять не менее 20, при этом по крайней мере 5 тарелок на стадии ректификации, по крайней мере 5 на стадии отпаривания и по крайней мере 10 реакторных тарелок.

Предела количеству тарелок, которыми может быть снабжена колонна, не существует, однако обычно нет нужды, чтобы их количество превышало 150. Предпочтительно количество практических тарелок должно составлять приблизительно от 30 до приблизительно 50.

В том случае, если в колонне используется насадка, количество практических тарелок определяется в терминах "высоты насадки, эквивалентной теоретической тарелке" или "ВЭТТ"; она соответствует высоте насадки, которая обеспечивает ту же степень разделения, что и теоретическая ректификационная тарелка.

ВЭТТ зависит от конкретного типа насадки, которая используется в колонне, однако обычно составляет приблизительно от 0,1 до приблизительно 1 м. Таким образом, общая высота насадки колонны обычно составляет приблизительно от 20 до 35 м.

В том случае, если применяется колонна с ситчатыми тарелками и колпачковыми тарелками, то две ситчатые тарелки или колпачковые тарелки соответствуют одной практической ректификационной тарелке.

Мы рекомендуем, чтобы насадка, ситчатые тарелки или колпачковые тарелки, используемые в каждой функциональной части колонны, были бы разделены от насадки, ситчатых или колпачковых тарелок, используемых в другой функциональной части, хотя функциональные части могут представлять собой просто зоны внутри непрерывной насадки или рядов ситчатых или колпачковых тарелок внутри колонны. Так, например, распределители подачи реагентов могут быть для удобства размещены между насадкой, ситчатыми или колпачковыми тарелками внутри колонны в тех местах, которые соответствуют разным функциональным секциям.

Формальдегид можно подавать в колонну в любой из его известных форм, однако мы обычно предпочитаем производить загрузку формальдегида в жидкой или газообразной форме. Так, можно вводить формальдегид, например, в виде одной из его полимерных форм, параформальдегида или триоксана, которые могут находиться в виде водного раствора, обычно называемого формалином, или в мономерной форме, которая может подаваться в виде свежего потока из реакции, который получают, например, путем окисления метанола. В соответствии с этим далее в описании изобретения под термином "формальдегид" следует понимать формальдегид в любой из его известных форм.

Мы рекомендуем водить формальдегид в колонну в виде его раствора во фтористом водороде, поскольку тогда уменьшается содержание воды внутри колонны. В этом случае в какой-то степени реакция будет проходить в самом потоке реагентов, так что поток реагентов будет содержать некоторое количество бис-фторметилового эфира и воды. Однако присутствие бис-фторметилового эфира и воды не оказывает значительного воздействия на процесс, так что достигается и высокая степень конверсии формальдегида и решается задача получения продуктов высокой чистоты.

Можно вводить формальдегид и фтористый водород через одно и то же загрузочное отверстие, т.е. их можно вводить в одно и то же место внутри колонны. Однако более предпочтительно, чтобы по крайней мере часть фтористого водорода и формальдегида подавалась через разные загрузочные отверстия, при этом место загрузки формальдегида в колонну располагается выше места ввода фтористого водорода, и тогда, как естественное следствие разницы в температурах кипения, формальдегид и фтористый водород перемещаются внутри колонны противотоком навстречу друг другу внутри колонны. Таким образом, если формальдегид загружается в колонну в виде раствора во фтористом водороде, то некоторая часть фтористого водорода вводится в колонну через загрузочное отверстие формальдегида, однако дополнительное и отдельное количество исходного фтористого водорода преимущественно подается в место колонны, которое расположено ниже того, в которое загружается формальдегид. Мы настоятельно рекомендуем, чтобы формальдегид вводился в колонну между ректификационной и реакторными частями колонны, а фтористый водород вводился в колонну между реакционной и отпарной частями колонны. Фтористый водород, который вводится в колонну через загрузочное отверстие для подачи фтористого водорода, может загружаться в жидкой или газообразной форме, однако мы предпочитаем, с целью уменьшить подаваемое на колонну количество тепла, вводить фтористый водород в газообразной форме.

Молярные отношения общего количества фтористого водорода и формальдегида, которые вводятся в колонну, могут изменяться в широких пределах, например, в интервале приблизительно от 0,5 1 до приблизительно 50 1, однако в общем случае предпочтительным является стехиометрический избыток фтористого водорода. Типичное молярное отношение фтористого водорода к формальдегиду составляет приблизительно от 2 1 до 10 1.

Относительные скорости подачи формальдегида и фтористого водорода в колонну подбираются такими, чтобы обеспечить требуемое соотношение фтористого водорода и формальдегида внутри колонны, а абсолютные скорости подачи подбираются таким образом, чтобы обеспечить требуемую производительность и состав продуктов при конкретном рабочем флегмовом числе. Флегмовое число обычно равно по крайней мере 0,1 и предпочтительно составляет от 0,3 до 10. Так, например, для производительности 20000 т бис-фторметилового эфира в год при использовании в качестве источника формальдегида 37%-ного раствора формалина, при молярном избытке фтористого водорода 10 1 и при флегмовом числе, равном 5, скорость подачи формалина и фтористого водорода в колонну составляет около 5000 кг (что эквивалентно 1825 кг формальдегида в час) и приблизительно 12000 кг в час, соответственно.

Температура в реакторной секции работающей колонны лежит в интервале приблизительно от 50 до приблизительно 80oC. Однако конкретная температура зависит от ряда факторов, включая, например, скорость подачи реагентов, рабочее давление и требуемую производительность. Профиль температуры во всей колонне обычно составляет приблизительно от 20 до приблизительно 40oC в верхней части колонны и приблизительно от 115 до приблизительно 140oC в нижней части колонны.

Тепло для проведения процесса можно проводить любыми удобными способами, например, путем подачи пара в подогреватель в основании колонны или же с помощью теплообменника.

Колонна может работать при давлении, близком к атмосферному, однако по желанию можно использовать давление выше и ниже атмосферного. Нами обнаружено, что в тех случаях, когда используется давление выше атмосферного и соответственно более высокая температура, наблюдается тенденция к увеличению выхода из колонны монофторметана.

Как уже отмечалось ранее, бис-фторметиловый эфир и фтористый водород очень высокой степени чистоты можно непрерывно отбирать из верхней части колонны. Этот поток можно в случае необходимости подвергнуть дальнейшей очистке, с целью разделения компонентов, т.е. отделения фтористого водорода от бис-фторметилового эфира и/или с целью отделения основных компонентов от присутствующих в продукте примесей. Эту дальнейшую очистку можно осуществить, используя обычные методы, например, пропуская поток продуктов через одну или несколько дополнительных ректификационных колонн.

Еще в одном предпочтительном способе проведения процесса, дополнительная ректификационная секция может быть установлена в колонне над "секцией ректификации фтористого водорода бис-фторметилового эфира", с целью отделения фтористого водорода от бис-фторметилового эфира в колонне. В этом случае фтористый водород можно извлекать в верхней части колонны, а бис-фторметиловый эфир отводить с помощью бокового патрубка, расположенного между "секцией ректификации фтористого водорода бис-фторметилового эфира" и дополнительной ректификационной секцией.

Способ по настоящему изобретению обеспечивает получение бис-фторметилового эфира и фтористого водорода такой высокой степени чистоты, что бис-фторметиловый эфир можно, после отделения фтористого водорода, непосредственно вводить в реакторную зону, в которой бис-фторметиловый эфир превращается в дифторметан.

В соответствии со следующим предпочтительным вариантом осуществления настоящего изобретения заявляется способ получения дифторметана, который включает (а) взаимодействие формальдегида и фтористого водорода в ранее описанном реакторно-ректификационном сосуде и (б) подачу бис-фторметилового эфира со стадии (а) в реакторную зону, в которой и образуется дифторметан.

Стадию (б) указанного предпочтительного способа осуществления изобретения можно проводить в жидкой или паровой фазе. Мы рекомендуем, чтобы стадия (б) проводилась в паровой фазе путем нагревания бис-фторметилового эфира со стадии (а) до высокой температуры. Поэтому бис-фторметиловый эфир со стадии (а) предпочтительно подается в зону нагрева.

Нагрев бис-фторметилового эфира можно осуществлять в присутствии паров фтористого водорода. Им может быть фтористый водород, который присутствует в потоке бис-фторметилового эфира, получаемого на стадии (а), или на стадии (б) может подаваться дополнительное количество фтористого водорода.

Нагревание бис-фторметилового эфира на стадии (б), с целью получения дифторметана, можно преимущественно проводить в присутствии катализатора. Степень конверсии бис-фторметилового эфира и селективность реакции по отношению к образованию дифторметана зависят от выбора катализатора, и нами обнаружено, что в то время как некоторые катализаторы обеспечивают высокую избирательность получения дифторметана, другие катализаторы обладают высокой селективностью по отношению к образованию монофторметана, а третью катализаторы позволяют получить смесь дифторметана и монофторметана.

В качестве катализатора может использоваться, например, металл, в том числе, например, металл с S-электронной оболочкой, такой как кальций, металл с p-электронной оболочкой, такой как алюминий, олово или сурьма, металл с f-электронной оболочкой, такой как лантан, и металл с d-электронной оболочкой, такой как никель, медь, железо, марганец, кобальт и хром, или их сплавы; оксид металла, например, оксид хрома или оксид алюминия, фторид металла, например, фторид алюминия, марганца или хрома, или оксифторид металла, например, оксифторид одного из рассмотренных металлов. Металл предпочтительно является металлом с d- или p-электронной оболочкой, его оксидом, фторидом или оксифторидом, а еще более предпочтительно является хромом, алюминием или металлом VIIIa подгруппы.

Мы обнаружили, что дифторметан может быть получен с высокой селективностью на стадии (б) в том случае, если катализатором является металл, выбранный из группы, включающей никель, алюминий, железо и хром, и, в частности, в том случае, если катализатор является сплавом или смесью, содержащей по крайней мере один из указанных металлов. Сплав или смесь могут также включать другие металлы, например, молибден, медь или кобальт. Примеры предпочтительных сплавов включают хастеллой и нержавеющую сталь, при этом нержавеющая сталь является наиболее предпочтительным сплавом.

Далее, мы рекомендуем, чтобы катализатор перед употреблением был подвергнут обработке на воздухе, т.е. катализатор нагревают до высоких температур в присутствии воздуха, например, до температур в интервале от 300 до 500oC. Вместо этого или дополнительно указанную предварительную обработку катализатора можно проводить в присутствии фтористого водорода.

Другими предпочтительными катализаторами являются оксид хрома и оксид железа, которые, хотя и не обладают столь же высокой селективностью по отношению к получению дифторметана, как предпочтительные сплавы, являются тем не менее сильными катализаторами. Оксид хрома и оксид железа тоже перед употреблением могут быть подвергнуты обработке.

Катализатор может также представлять собой смесь металлов, их оксидов, фторидов или оксифторидов, таких как, например, наполненные оксиды или оксифториды, или простые смеси. Так, например, катализатор может представлять собой хром, покрытый железом, никелем, медью или другими металлами или их соединениями, например, их оксидами или галогенидами, или же катализатор может состоять из смеси оксида хрома и оксида других металлов, например, оксида железа.

Могут использоваться и другие катализаторы, которые приводят с высокой степенью селективности к получению монофторметана, например, катализатор, содержащий оксид хрома, покрытый цинком, или фторид олова.

Катализатор может быть на носителе или без носителя.

В соответствии с еще одним предпочтительным способом осуществления настоящего изобретения стадия (б) включает нагрев бис-фторметилового эфира до высокой температуры в присутствии катализатора и по выбору также в присутствии фтористого водорода. Катализатором преимущественно является по крайней мере один металл, оксид металла, фторид металла или оксифторид металла.

В соответствии с еще одним предпочтительным способом осуществления настоящего изобретения стадия (б) включает нагревание бис-фторметилового эфира в паровой фазе в присутствии катализатора, состоящего из металла, выбранного из группы, включающей никель, хром, алюминий и железо или сплав по крайней мере одного их этих металлов, или их оксид, фторид или оксифторид.

Температура, до которой бис-фторметиловый эфир нагревается на стадии (б), зависит, по крайней мере в некоторой степени, от того, проводится ли нагрев в присутствии катализатора. В том случае, если нагревание осуществляют в присутствии катализатора, предпочтительная температура зависит от конкретного используемого катализатора; в общем случае, если катализатор присутствует, то нет необходимости осуществлять нагрев до такой же высокой температуры, как в том случае, когда катализатор не используется.

В том случае, когда катализатор используется вместе с фтористым водородом, температура процесса составляет не более приблизительно 450oC. Так, например, в том случае, когда нагревание проводят в присутствии нержавеющей стали и фтористого водорода, температура составляет по крайней мере около 250oC, а еще более предпочтительно по крайней мере 300oC, но не должна превышать приблизительно 400oC, а в общем случае не должна превышать приблизительно 350oC. Однако в том случае, когда катализатором является оксид хрома в присутствии фтористого водорода, температура предпочтительно составляет приблизительно от 180 до приблизительно 320oC, более предпочтительно приблизительно от 200 до приблизительно 280oC.

Стадию (б) процесса удобно проводить приблизительно при атмосферном давлении, однако в случае необходимости можно использовать повышенное или пониженное давление. На самом деле повышенные давления приблизительно до 15 бар при низкой температуре являются в общем случае предпочтительными, поскольку выход реакции и ее селективность по отношению к дифторметану могут возрастать в этих условиях.

После завершения стадии (б) дифторметан можно отделить от непрореагировавших исходных веществ и побочных продуктов, используя обычные способы, например, ректификацию.

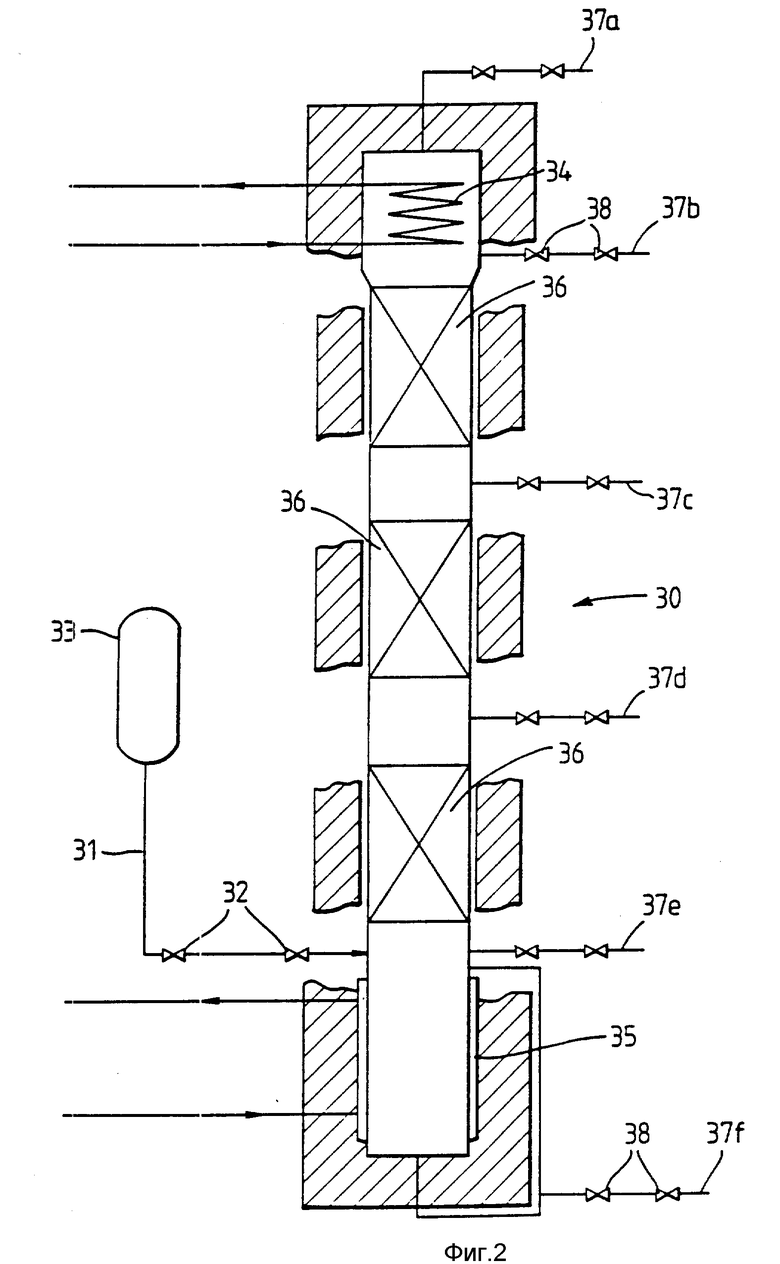

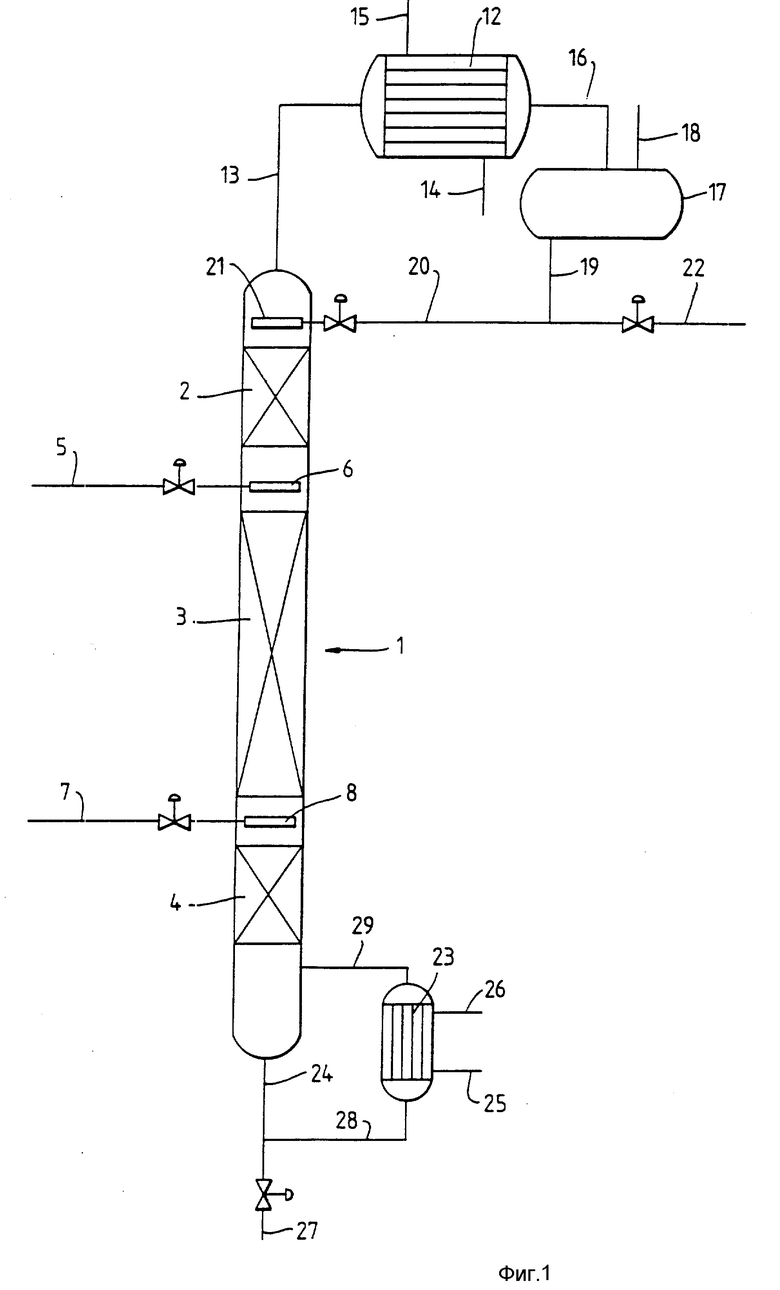

Изобретение далее поясняется с помощью фиг. 1 и 2, из которых на фиг. 1 схематично изображена реакторно-ректификационная колонна, которая используется в непрерывном процессе по настоящему изобретению, а на фиг. 2 схематично показана равновесная колонна в системе пар-жидкость.

На фиг. 1 колонна 1, которая может быть изготовлена, например, из сплава хастеллой, включает три секции 2, 3, 4, заполненные заказной гофрированной насадкой, изготовленной из хастеллоя. Секция 2 представляет собой ректификационную секцию колонны, секция 3 является реакторной секцией колонны, а секция 4 представляет собой отпарную часть колонны.

Секция 1 снабжена загрузочным отверстием для ввода потока формальдегида 5, который подается в колонну с помощью распределителя 6, расположенного между реакторной секцией 3 и ректификационной секцией 2. Колонна имеет также отверстие для ввода потока фтористого водорода 7, который подается в колонну с помощью распределителя 8, расположенного между реакторной секций и отпарной секцией.

К верхней части колонны с помощью трубопровода 13 подсоединен холодильник 12, который имеет вход и выход охлаждающей смеси 14 и 15, соответственно. Линия конденсата 16 соединяет выход из холодильника со сборником погона 17, снабженного воздушным клапаном 18 и сбросной линией 19, которая соединена с линией возврата флегмы 20, через которую часть продукта возвращается в верхнюю часть колонны с помощью делителя флегмы 21, и линией отбора продукта 22.

К нижней части колонны с помощью линии 24 подсоединен нагреватель 23, который снабжен линиями подачи и отвода теплоносителя 25 и 26, соответственно. Кубовый остаток, собираемый в нижней части колонны, выводится из куба колонны по трубопроводу 27 или же поступает в нагреватель по трубопроводу 28 и вновь возвращается в колонну по трубопроводу 29.

В процессе работы колонны формальдегид и фтористый водород подаются в колонну по трубопроводам 5 и 7 и распределителям 6 и 8, соответственно. Охлаждающая смесь, например, вода или этиленгликоль, циркулирует внутри холодильника 12, а теплоноситель, например, пар или горячее масло, циркулирует в теплообменнике 23.

Формальдегид опускается вниз, проходя через реакторную секцию 3 колонны и взаимодействуя на каждой тарелке со фтористым водородом, который поднимается вверх через реакторную секцию. Бис-фторметиловый эфир и избыток фтористого водорода испаряются на каждой тарелке и поднимаются вверх по колонне. Вода и азеотропная смесь фтористый водород вода опускается вниз по колонне.

В ректификационной секции 2 колонны бис-фторметиловый эфир и фтористый водород отделяются от воды, формальдегида и азеотропной смеси вода фтористый водород. Выходящий сверху поток продукта удаляется по трубопроводу 13 и поступает в холодильник 12, а после него по линии конденсата 16 в сборник погона 17. Поток флегмы возвращается в колонну по трубопроводу 20, а продукт отводится по трубопроводу 22.

В отпарной секции 4 вода и азеотропная смесь фтористый водород вода отделяется от бис-фторметилового эфира и фтористого водорода и собирающийся на дне кубовый продукт выводится из основания колонны по трубопроводу 24. Поток кубового продукта отводится по линии 27, а теплоноситель подается по трубопроводу 28 в нагреватель и вновь возвращается в колонну по трубопроводу 29.

На фиг. 2 показана колонна 30 периодического действия с равновесием в системе пар-жидкость, изготовленная из футерованной политетрафторэтиленом углеродной стали и снабженная линией подачи реагентов и вентилями 32, которые соединяют мерник 33 с основанием колонны, холодильником 34 и нагревателем 35. Колонна состоит из секций 36, заполненных перфорированной насадкой Sulzer BX, изготовленной из хастеллоя, при этом высота слоя насадки в каждой секции составляет 6 дюймов. Каждая секция с насадкой отделяется от соседней секции с помощью перфорированной пластины перераспределителя (не показана). Для отбора проб колонна снабжена линиями отбора проб 37 и соответствующими вентилями 38.

В процессе работы колонны рабочая смесь загружается в колонну и все загрузочные и выходные отверстия колонны перекрываются. В теплообменнике циркулирует поток горячего масла, а в холодильнике циркулирует поток гликоля. Дают смеси внутри колонны достичь равновесия. Затем с помощью отводов для отбора проб берут пробы и анализируют, с целью определения состава на равных уровнях колонны.

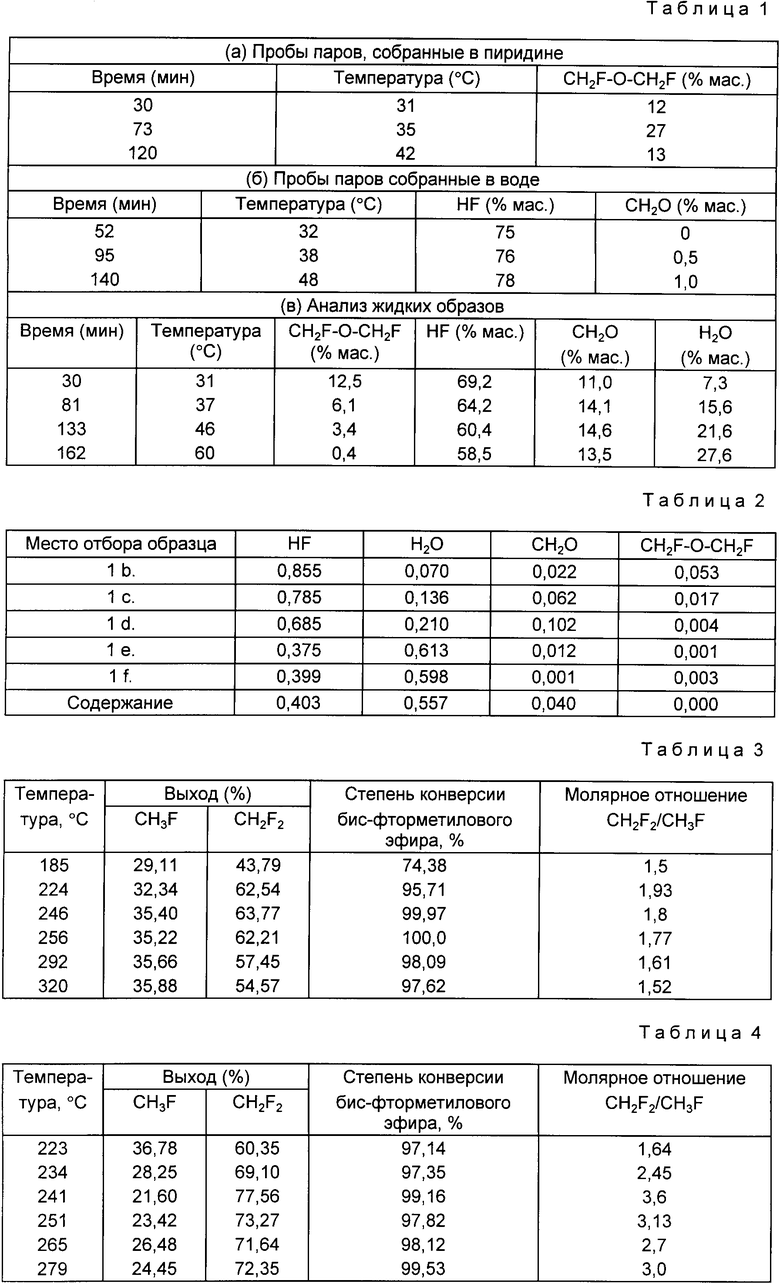

Пример 1. Одностадийная порционная ректификация

182,6 безводного фтористого водорода и 40,9 г гранулята параформальдегида загружают в закрытый реактор котлового типа емкостью 500 мл, изготовленный из политетрафторэтилена, который снабжен погружной трубкой из политетрафторэтилена для отбора жидких проб и выходной линией из политетрафторэтилена для удаления паров, которые собираются в изготовленном из политетрафторэтилена сосуде емкостью 100 мл, заполняемом попеременно пиридином и водой. Реактор помещают на нагретую масляную баню, температура которой контролируется.

Через определенные промежутки времени берутся образцы жидких и газообразных проб и их состав анализируется следующим образом.

Пробы паров, которые собираются в пиридине, анализируют на содержание бис-фторметилового эфира методом газовой хроматографии. Пробы паров, которые собираются в воде, анализируются на содержание фтористого водорода титрованием гидрооксидом натрия и на содержание формальдегида титрованием бисульфитом натрия.

Жидкие пробы растворяют в воде или пиридине и анализируют аналогичным образом.

Также анализируется и состав кубового остатка, который накапливается в реакторе к концу ректификации.

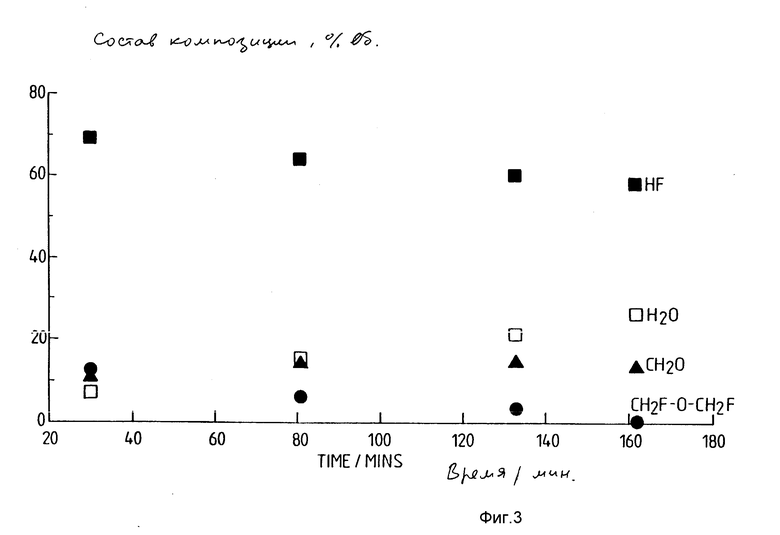

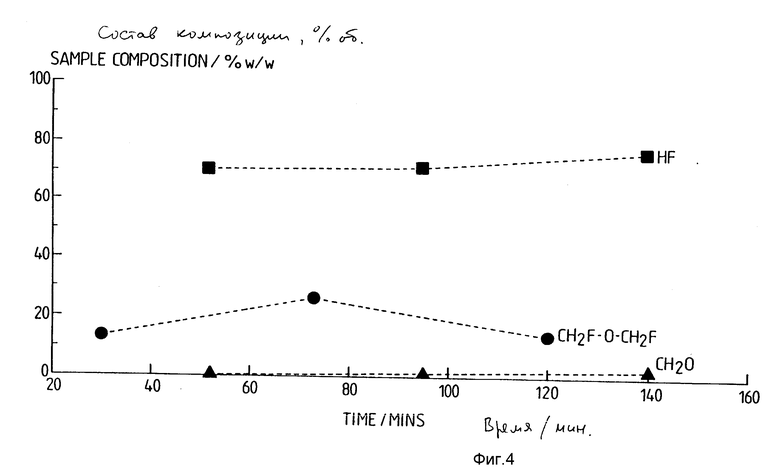

Полученные результаты представлены в таблице 1 и графически на фиг. 3 и 4.

Баланс массы для фтористого водорода и формальдегида подсчитывают путем измерения общего количества формальдегида и фтористого водорода, собранного в дистилляте и оказывающегося в кубовом остатке. Степень конверсии формальдегида составляет 79% Для сравнения, степень конверсии в том случае, когда формальдегид и фтористый водород взаимодействуют в тех же условиях, но без ректификации, составляет 55%

Пример указывает на преимущества, которые обеспечиваются при отделении бис-фторметилового эфира от воды, и возрастание степени конверсии формальдегида, которое достигается при осуществлении взаимодействия между формальдегидом и фтористым водородом в сосуде, в котором проводится непрерывная отгонка продукта. Очевидно, что этот пример поясняет процесс по изобретению, протекающий на каждой ректификационной тарелке внутри многотарельчатой ректификационной колонны.

Следующий пример 2 приведен для многотарельчатой ректификационной колонны с равновесием в системе пар-жидкость, которая в общих чертах показана на фиг. 2.

Пример 2

В колонну загружают 976 г композиции с молярным отношением, указанным в таблице 2.

Перекрывают все загрузочные и выходные отверстия колонны, подают поток горячего масла в теплообменник и гликоль в холодильнике. Куб колонны оставляют на 12 час до установления равновесия, а затем отбирают пробы и проводят анализ аналогично приведенной выше методике. Полученные результаты представлены в таблице 2, в которой все количества компонентов даны в виде мольных долей.

Следующие примеры 3 6 поясняют стадию (б) предпочтительного способа осуществления настоящего изобретения.

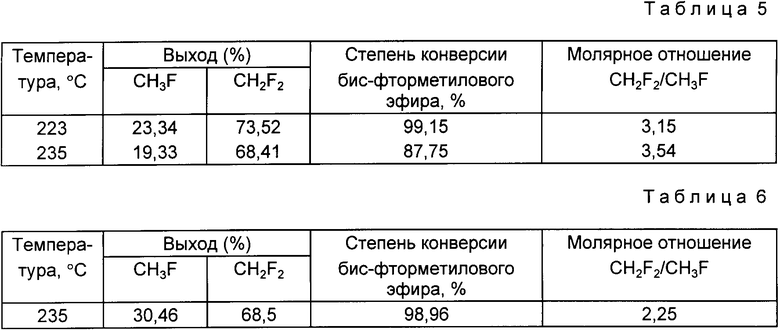

Пример 3. Нагревание бис-фторметилового эфира в присутствии хрома, обработанного фтористым водородом.

Испаряют бис-фторметиловый эфир, барботируя азот со скоростью 75 мл/мин через жидкий бис-фторметиловый эфир при комнатной температуре. Пары поступают в трубку из инконеля (длина 12 дюймов (≈30,5 см), диаметр 1 дюйм (2,54 см)), наполненную 120 г гранул оксида хрома, прошедших предварительную обработку путем нагревания до 350oC в течение 4 час в токе фтористого водорода, подаваемого со скоростью 150 мл/мин. Трубку нагревают от комнатной до высокой температуры и следят за составом газа, покидающего реактор (методом газовой хроматографии) в зависимости от температуры; полученные результаты представлены в таблице 3.

Пример 4. Нагревание бис-фторметилового эфира в присутствии хрома, легированного никелем.

100 г гранул хрома добавляют к насыщенному водному раствору нитрата никеля и воду удаляют нагреванием до 150oC, получая катализатор на основе хрома, содержащий 2,7% никеля. 100 г полученного катализатора помещают в реактор из инконеля (длина 12 дюймов (≈30,5 см), диаметр 1 дюйм (2,54 см)) и нагревают в токе азота при 300o в течение 28 час, а затем фторируют нагреванием в токе фтористого водорода при 350oC в течение 4 час. По окончании процесса катализатор нагревают в токе азота при 250oC в течение 15 час.

Испаряют бис-фторметиловый эфир, барботируя азот со скоростью 75 мл/мин через жидкий бис-фторметиловый эфир при комнатной температуре. Пары поступают в реактор из инконеля. Трубку нагревают от комнатной до высокой температуры и следят за составом газа, покидающего реактор (методом газовой хроматографии) в зависимости от температуры; полученные результаты представлены в таблице 4.

Пример 5. Нагревание бис-фторметилового эфира в присутствии смеси оксид железа/хром

112,7 г катализатора, содержащего 9 1 по весу оксида железа (III) и хрома, помещают в реактор из инконеля (длина 12 дюймов (30,5 см), диаметр 1 дюйм (2,54 см)) и нагревают до 300oC в течение 12 час в токе фтористого водорода. Затем катализатор нагревают в азоте при 230oC в течение 15 час.

Испаряют бис-фторметиловый эфир, барботируя азот со скоростью 75 мл/мин через жидкий бис-фторметиловый эфир при комнатной температуре. Пары поступают в реактор из инконеля. Трубку нагревают от комнатной до высокой температуры и следят за составом газа, покидающего реактор (методом газовой хроматографии) в зависимости от температуры; полученные результаты представлены в таблице 5.

Пример 6. Нагревание бис-фторметилового эфира в присутствии фторида алюминия, обработанного фтористым водородом

103,9 г фторида алюминия помещают в реактор из инконеля (длина 12 дюймов (30,5 см), диаметр 1 дюйм (2,54 см)) и нагревают в токе азота при 300oC в течение 4 час, а затем нагревают в токе фтористого водорода при 300oC в течение 12 час. По окончании катализатор нагревают в токе азота при 240oC в течение 16 час.

Испаряют бис-фторметиловый эфир, барботируя азот со скоростью 75 мл/мин через жидкий бис-фторметиловый эфир при комнатной температуре. Пары поступают в реактор из инконеля. Трубку нагревают от комнатной до высокой температуры и следят за составом газа, покидающего реактор (методом газовой хроматографии) в зависимости от температуры; полученные результаты представлены в таблице 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2178780C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИС(ФТОРМЕТИЛОВОГО) ЭФИРА И СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1992 |

|

RU2114815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРЗАМЕЩЕННОГО УГЛЕВОДОРОДА | 1993 |

|

RU2109001C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА | 1994 |

|

RU2116288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРМЕТАНА (ВАРИАНТЫ) | 1994 |

|

RU2127246C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРОВОДОРОДА | 1996 |

|

RU2179148C2 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ГАЛОГЕНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛИФАТИЧЕСКИХ ФТОРУГЛЕВОДОРОДОВ | 1992 |

|

RU2032464C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ ПОЛУЧЕНИЯ (ГАЛО)ФТОРУГЛЕВОДОРОДА, α-ФТОРЭФИРЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2120935C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

Способ получения бис-фторметилового эфира взаимодействием формальдегида и фтористого водорода в реакторно-ректификационном сосуде. Реакторно-ректификационный сосуд предпочтительно является реакторно-ректификационной колонной, внутри которой формальдегид и фтористый водород перемещаются преимущественно противотоком навстречу друг другу. Бис-фторметиловый эфир может быть превращен в дифторметан, предпочтительно путем нагревания бис-фторметилового эфира при повышенной температуре в присутствии катализатора на основе металла, оксида металла, фторида металла или оксифторида металла. 2 с.п., 7 з.п. ф-лы, 6 табл., 4 ил.

| Journ | |||

| Org | |||

| Chem, 28, 1963, p | |||

| Катодный усилитель | 1923 |

|

SU492A1 |

| Изв | |||

| АН СССР, ОХН, N 10, 1972, с | |||

| Электрическое сигнальное устройство для предохранения от краж | 1925 |

|

SU2242A1 |

Авторы

Даты

1998-01-20—Публикация

1992-10-30—Подача