Изобретение относится к оборудованию для производства нерудных строительных материалов, а именно к машинам для исправления формы зерен щебня, и может быть использовано на дробильно-сортировочных заводах и в цехах по производству высококачественного щебня путем исправления зерен лещадной и игловатой формы.

Известны машины, которые могут быть использованы для исправления формы зерен щебня, основанные на ударном воздействии и выполненные в виде размещенных в камере и кинематически соединенных с приводом роторов с закрепленными на них ударными элементами, воздействующими на обрабатываемый щебень (Качественные заполнители бетона (технология получения) М. , МДНТП им. Дзержинского, 1967 г., с. 104).

Недостатками известных машин являются: переизмельчение готового продукта с переводом значительной его части в мелкозернистую фракцию при существенном снижении выхода товарного продукта высокого качества из-за ударного воздействия; необходимость повторного грохочения продукта переработки с целью выделения из него мелкозернистой составляющей.

Наиболее близким к заявляемой является щеко-валковый гранулятор "Гравилор" французской фирмы Ателье Беражо Массон (прототип), включающий корпус, щеку криволинейного профиля с распорной плитой, ограничитель поворота щеки и валок, свободно размещенный на эксцентриковом валу, загрузочное и разгрузочное приспособления (Там же, с. 115).

Недостатками известной машины являются: переизмельчение готового продукта; относительно низкая эффективность операции при исправлении формы зерен из-за их случайной ориентации в камере дробления; высокая энергоемкость процесса из-за высокого предела прочности изверженных пород на сжатие.

Техническими задачами изобретения являются повышение эффективности процесса исправления зерен лещадной и игловатой формы при минимальном переизмельчении, максимальном выходе зерен исправленной формы и минимальной энергоемкости.

Решение технических задач достигается за счет того, что машина для исправления формы зерен щебня, включающая корпус, кинематически связанный с приводом валок, установленную с зазором к валку и шарнирно подвешенную к корпусу щеку криволинейного профиля с ограничителем ее поворота в сторону валка, загрузочное и разгрузочное приспособления, снабжена дополнительными, примыкающими друг к другу, щеками, причем каждая щека выполнена с ломаным профилем, а образуемый в месте перегиба щеки тупой угол обращен к валку, при этом ширина щек B равна 2αmax, где αmax - максимальный поперечный размер зерна щебня, щеки подпружинены ориентированными в вертикальной плоскости плоскими пружинами, закрепленными на общей горизонтальной балке с зеркально скошенными кромками на концах, контактирующими с клиновыми ползунами, каждый из которых снабжен одной маточной гайкой с возможностью ее взаимодействия с одним, общим для обоих ползунов, горизонтальным винтом, имеющим на концах винтовые нарезки противоположного направления, причем клиновые ползуны установлены с возможностью перемещения в направляющих ползунов, каждый из которых снабжен одной маточной гайкой с возможностью ее взаимодействия с вертикальным винтом, а загрузочный желоб выполнен с волнистым поперечным профилем с шагом, равным ширине щек, валок снабжен кожухом из износостойкого материала, имеющим в поперечном сечении форму двух полуцилиндров.

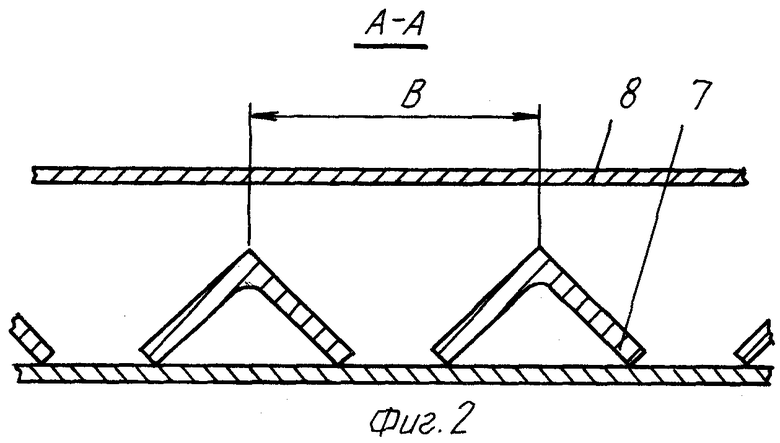

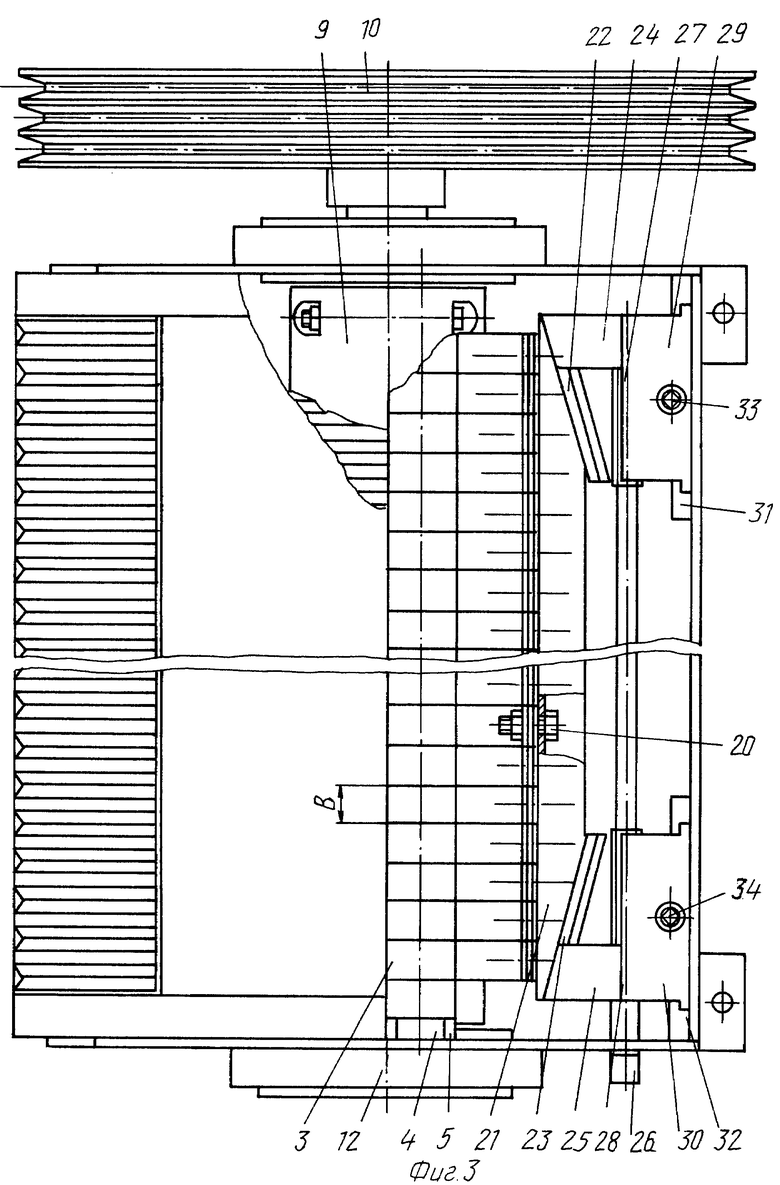

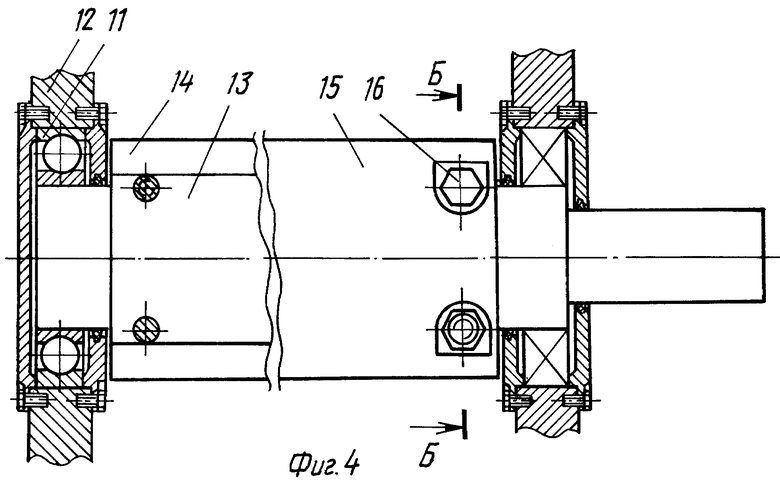

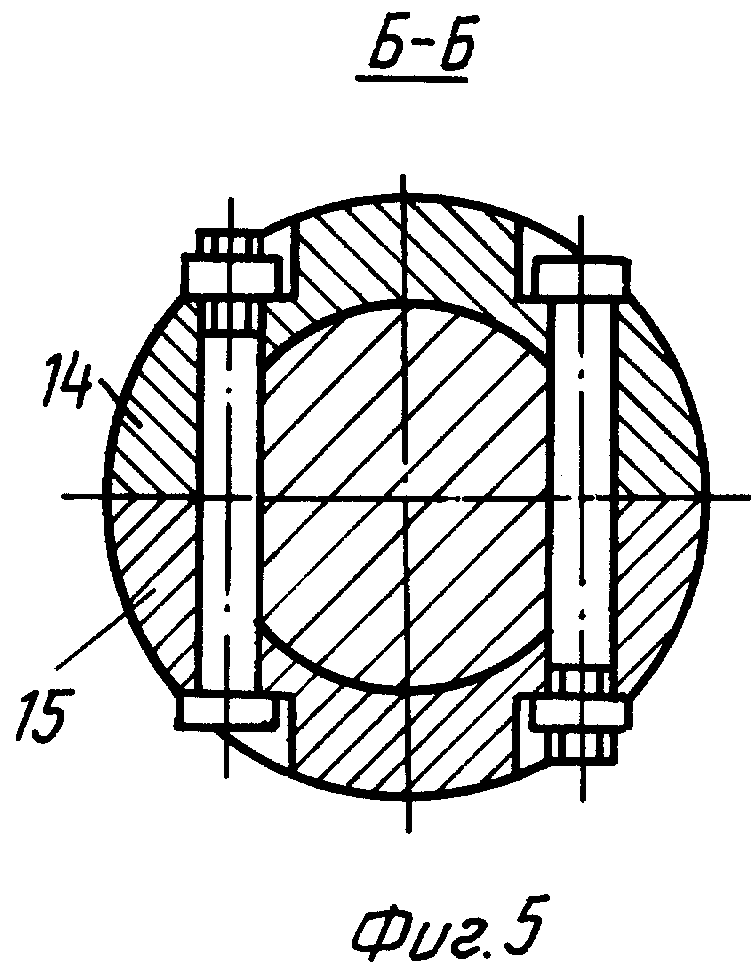

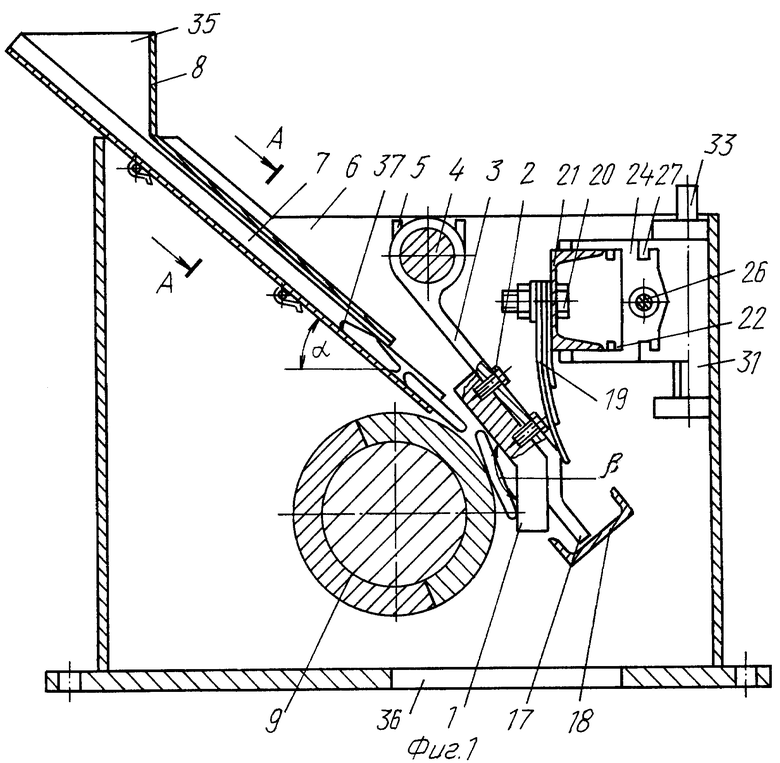

Машина для исправления формы зерен щебня представлена на фиг. 1 - вид сбоку; фиг. 2 - сечение А-А по фиг. 1; фиг. 3 - вид сверху; фиг. 4 - валок, вид сверху; фиг. 5 - сечение Б-Б по фиг. 4.

Машина для исправления формы зерен щебня состоит из комплекта щек 1 ломаного профиля шириной B = 2αmax, где αmax - максимальный поперечный размер зерна, с образованием в месте перегиба тупого угла β, выполненных из износостойкого материала и прикрепленных с помощью болтов 2 к маятникам 3, шарнирно установленным на оси 4, закрепленной в проушинах 5 корпуса 6.

Загрузочное приспособление выполнено в виде желоба 7 с волнистым поперечным профилем с шагом, равным ширине щек (фиг. 2), причем желоб 7 снабжен крышкой 8 с возможностью пропуска под ней зерен щебня максимального размера αmax, и установлен под углом α, большим угла трения зерен щебня по желобу 7.

Валок 9 (фиг. 3) посредством клиноременной передачи 10 кинематически связан с приводным двигателем (не показан) и опирается на подшипники 11 (фиг. 4), расположенные в корпусах подшипников 12 корпуса 6 машины. Валок 9 выполнен в виде вала 13 (фиг. 3) с кожухом из износостойкого материала в виде двух полуцилиндров 14 и 15, прикрепленных к валу 13 болтами 16.

Для исключения прямого взаимодействия щек 1 с валком 9 маятники 3 снабжены упорами 17 с возможностью их взаимодействия с ограничителями 18, закрепленными на корпусе 6.

Усилие прижатия щек 1 к зернам щебня регулируется плоскими пружинами 19, закрепленными болтами 20 на общей горизонтальной балке 21 с зеркально скошенными на концах кромками, снабженными направляющими 22, 23, контактирующими с клиновыми ползунами 24 и 25, каждый из которых снабжен одной маточной гайкой с возможностью ее взаимодействия с одним, общим для обоих ползунов, горизонтальным винтом 26, имеющим на концах винтовые нарезки противоположного направления. Клиновые ползуны 24, 25 установлены с возможностью перемещения в направляющих 27, 28 ползунов 29, 30, размещенных в направляющих 31, 32 корпуса 6. Каждый из ползунов 29, 30 снабжен одной маточной гайкой с возможностью ее взаимодействия с вертикальным винтом 33, 34 соответственно.

Валок 9 может быть выполнен с гладкой цилиндрической поверхностью или иметь волнистую образующую, впадины которой совпадают с впадинами желоба.

35 - место подачи лещадных зерен щебня, 36 - место разгрузки исправленных зерен щебня, 37 - зерна щебня.

Машина для исправления формы зерен щебня действует следующим образом. Зерна лещадной формы 37 подаются в месте погрузки 35 на загрузочный желоб 7, на котором в процессе движения по нему ориентируются в продольном направлении благодаря волнистому поперечному профилю этого желоба.

С загрузочного желоба 7 зерна щебня 37 захватываются вращающимся от привода валком 9 и подаются в зону перегиба щек 1. Щеки 1 постоянно подпружинены пружинами 19, поэтому с расчетным усилием, регулируемым винтовыми упорами 26, 33, 34, прижимают к валку 9 захватываемые им зерна щебня 37. Начальное усилие прижатия регулируется горизонтальным винтом 26, который перемещает ползуны 24 и 25 в направляющих 22, 23 балки 21. Жесткость пружин регулируется вертикальными винтами 33, 34, перемещающими ползуны 29, 30 в направляющих 31, 32 корпуса машины 6. Под действием создаваемого валком 9 изгибающего момента зерна щебня 37 ломаются между валком 9 и щеками 1 примерно в средней своей части. Исправленные по форме зерна щебня тем же валком 9 выталкиваются и разгружаются через разгрузочное приспособление 36 в приемное устройство, в качестве которого может быть конвейер, бункер, грохот или любое другое устройство, в зависимости от технологии производства на конкретном предприятии.

Благодаря независимой подвеске щек 1, прижимаемых пружинами 19, имеющими достаточный ход, возможна переработка щебня стандартной фракции без предварительного разделения на узкие классы.

Исправление формы зерен щебня осуществляется практически без образования мелкозернистой фракции, т. е. без потерь товарной фракции щебня, с высокой эффективностью операции за счет предварительного ориентирования зерен на загрузочном желобе, а также при минимальной энергоемкости операции, т.к. зерна щебня не раздавливаются, а ломаются. Поскольку предел прочности изверженных пород на изгиб значительно ниже предела прочности на сжатие, исправление формы зерен происходит при меньшем рабочем усилии, а значит и меньших затратах энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИСПРАВЛЕНИЯ ФОРМЫ ЗЕРЕН ЩЕБНЯ | 1999 |

|

RU2167717C2 |

| УСТРОЙСТВО ДЛЯ СГУЩЕНИЯ САПРОПЕЛЯ | 2001 |

|

RU2204432C1 |

| ВИНТОВОЙ КОНВЕЙЕР | 1999 |

|

RU2167094C1 |

| МАШИНА ДЛЯ СЛОИСТОГО ИЗМЕЛЬЧЕНИЯ ГОРНЫХ ПОРОД | 2007 |

|

RU2353427C2 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2206484C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1999 |

|

RU2170696C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2170695C1 |

| КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2001 |

|

RU2206483C1 |

| ВЕРТИКАЛЬНЫЙ КОВШОВЫЙ ЭЛЕВАТОР | 2001 |

|

RU2182881C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2168451C1 |

Машина для исправления формы зерен щебня включает корпус, кинематически связанный с приводом валок, установленные с зазором к валку и шарнирно подвешенные к корпусу щеки, примыкающие друг к другу, причем каждая щека выполнена с ломаным профилем, а образуемый в месте перегиба щеки тупой угол обращен к валку, при этом ширина щек определена зависимостью от максимального поперечного размера зерна щебня, щеки подпружинены ориентированными в вертикальной плоскости плоскими пружинами, закрепленными на общей горизонтальной балке с зеркально скошенными кромками на концах, контактирующими с клиновыми ползунами, каждый из которых снабжен одной маточной гайкой с возможностью ее взаимодействия с одним, общим для обоих ползунов, горизонтальным винтом, имеющим на концах винтовые нарезки противоположного направления, и с вертикальным винтом с возможностью совместного перемещения ползунов с пружинами в горизонтальной и вертикальной плоскостях, а загрузочный желоб выполнен с волнистым поперечным профилем с шагом, равным ширине щек. Валок может быть снабжен кожухом из износостойкого материала, имеющим в поперечном сечении форму полуцилиндров. Изобретение позволяет повысить эффективность операции исправления зерен лещадной и игловатой формы при минимальном переизмельчении, максимальном выходе зерен исправленной формы и минимальной энергоемкости операции. 1 з.п.ф-лы, 5 ил.

| Качественные заполнители бетона (технология получения, материалы семинара | |||

| Московский дом научно-технической пропаганды имени Ф.Э.Дзержинского | |||

| - М., 1967, с.115 | |||

| Вальцовая дробилка | 1980 |

|

SU957950A1 |

| Вальцовая дробилка | 1986 |

|

SU1368034A1 |

| Дробилка зерна | 1987 |

|

SU1507441A1 |

| Устройство для измельчения материалов | 1983 |

|

SU1319895A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫРЬЯ | 1995 |

|

RU2101087C1 |

| Пылеуловитель | 1988 |

|

SU1524931A1 |

| ИНГИБИТОР ДЛЯ ПРЕДОТВРАЩЕНИЯ ВОСПЛАМЕНЕНИЯ И ВЗРЫВА ВОДОРОДНО-ВОЗДУШНЫХ СМЕСЕЙ | 1992 |

|

RU2042366C1 |

| Способ получения спеченных изделий с внутренней резьбой | 1986 |

|

SU1468662A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2447752C1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

Авторы

Даты

2001-09-20—Публикация

2000-02-01—Подача