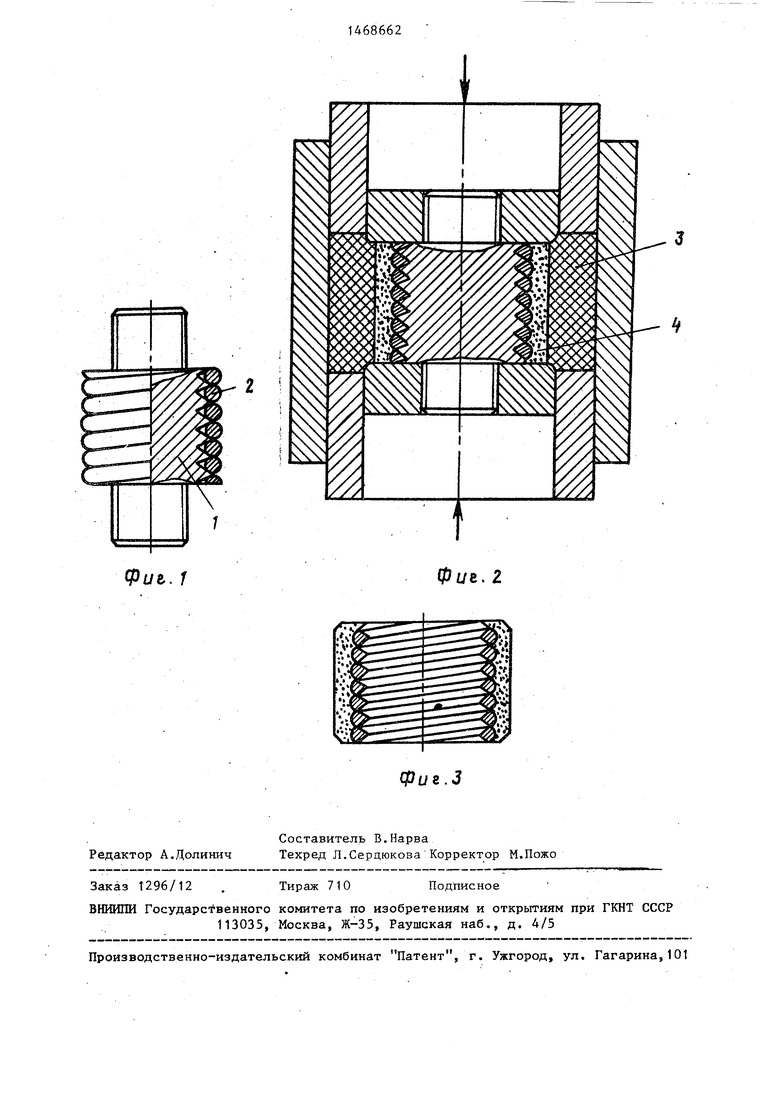

ральной вставки 2 первую устанавливают в пресс-форму. В полость между эластичной полиуретановой оболочкой 3 и упрочняющей спиральной вставкой 2 засьшают порошок 4,- После изоста- тического прессования, при котором происходит уплотнение порошка и деформация проволоки спиральной вставки на резьбовую оправку, прессовку, армированную спиральной вставкой, извлекают из пресс-формы. Резьбовую оправку 1 удаляют путем вывинчивания, чем одновременно осзпществляется калиброва1ше резьбы. Прессовку с упрочняющим элементом спиральной встав- окой спекают.

Пример. Для прессования бып использован порошок марки ШК2С2 с исходной относительной плотностью 0,3. Спиральные вставки были изготовлены ив стали 9ХФ ГОСТ 1435-74, при этом была использована проволока как круглого аечения, так и профильного (трапецеидального и треугольного). Указанная сталь после соответствующей термической обработки (отжиг при 750- 790°C)j изотермическая вьщержка при 600-630°С) имела следующие механические свойства: твердо сть по НВ 190-220 предел текучести 300-400. Ша; относительное удлинение 20-23%; ударная вязкость 5-6 кг.м/см. Спиральные .вставки изготавлива лись на специальных автоматах, после чего они подвергались пескоструйной обработке и гальванопокрытию (меднению) о

После навинчивания спиральной вставки на резьбообразующий инструмент-оправку последний размещался, в пресс-форме для изостатического прессования, где осуществлялось.уплотнение порошка ШК2С2 и деформация проволоки спиральной вставки на опра

5

0

5

0

5

0

45

ку. Затем готовое изделие путем вьгаин- чивания извлекалось из пресс-формы, спекалось,подвергалось визуальному осмотру И испытанию резьбы на срез,

Испытани 1 нд.срез проводили на разрьтной испытательной машине Р-5 путем приложения осевой нагрузки к двум плиткам, скрепленным болтовым соединением с использованием изготовленного резьбового пористого изделия ((гайки). Нагружение проводили до смятия (среза) резьбы. Прочность резьбы на срез определяли как отношение установленного усилия разрушения резьбы к суммарной площади кон- такта по резьбовым виткам (см.табл.).

При применении известного способа . и использовании для навивки проволоки диаметром 2 мм давление прессования составило 450 МПа, прочность резьбы на срез 60-70 МПа.

Как следует из данных таблицы и сравнения с известным способом, использование проволоки фасонного профиля обеспечивает повышение качества резьбы при снижении энергозатрат.

Формула изобретения

1.Способ получения спеченных из.-, делий с внутренней резьбой, включающий навивку проволоки на резьбовую оправку, резмещение цилиндрической заготовки на резьбообразующей оправке, обжатие заготовки, отличающийся тем, что, с целью повышения качества резьбы при снижении энергозатрат, используют проволоку фасонного профиля.

2.Способ по П.1, отличающийся тем,что фасонная проволо-. ка имеет профиль трапеции, квадрата, или треугольника.

Геометрические параметры Готового изделия:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированных изделий | 1983 |

|

SU1357448A1 |

| Спиральная проволочная резьбовая вставка | 1979 |

|

SU859693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU2030240C1 |

| Способ изготовления фильтрующих элементов | 1978 |

|

SU710588A1 |

| Способ получения резьбовой детали | 1990 |

|

SU1762001A1 |

| Способ изготовления трубчатых изделий из композиционных материалов | 1979 |

|

SU867488A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРУЖИН | 1992 |

|

RU2008121C1 |

| Способ формирования резьб в полых заготовках | 1986 |

|

SU1386342A1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| Способ изготовления резьбового соединения | 1978 |

|

SU766720A1 |

D.

мм

нар ей

шаг резьбы,мм высота, мм Геометрические параметры сечения проволоки спиральной вставки

Давление прессования, МПа Относительная плотность готового изделия

Качественный анализ резьбовых соединений

Прочность резьбы на срез, МПА

42

Уп32 3 20

2 Основание тр-ка2,5 мм,высота - 2,2 мм, угол при вершине 60 град.

4 Большое основание трап.4 мм, малое 1,5 мм, высота 4,8 мм, угол 15 град

3 Основание тр-ка 3 мм, высота 4,8 мм, углы у основания 60 и 87 град.

300-500 200-350 450-650 350-550 380-520 280-420

0,7-0,73 0,68-0,7 0.75-0,8 0,7-0,75 ,73 0,68-0,72 feo всех случаях; когда спиральная вставка была изготовлена из проволоки круглого сечения, не наблюдалось достижение необходимой точности резьбы. Впадины и выступы резьбы имели округлый профиль, причем достаточно неодинаковый по длине изделия. Резьбовая поверхность не являлась точной копией резьбовой поверхности инструмента и навинчивание ее на соответствующие резьбовые поверхности представляло значительные трудности.

Использование профильной проволоки для спиральной вставки позволило получить резьбовые изделия с высокой точностью резьбы. Практически все указанные изделия могут быть использованы в крепежных соединениях

60-70

150-180 80-tOO 150-200 78-85

180-220

42

Уп32 3 20

3 Основание тр-ка 3 мм, высота 4,8 мм, углы у основания 60 и 87 град.

180-220

фуе. f

Редактор А.Долинич

Составитель В.Нарва

Техред Л.Сердюкова Корректор М.Пожо

Заказ 1296/12

Тираж 710

ВИНИЛИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Фае. 2

Фиг.З

Подписное

Авторы

Даты

1989-03-30—Публикация

1986-06-30—Подача