Изобретение относится к оборудованию для литейного производства, конкретно к устройствам для нагрева и подачи модельного состава (воска) в литьевую форму с целью изготовления выплавляемых моделей ювелирных и подобных им изделий, и предназначено для использования в ювелирном производстве, точном приборостроении, а также в местной промышленности.

Инжекторы, используемые в указанных областях производства, представляют собой герметизируемые емкости со средствами нагрева модельного состава, контроля и регулирования его температуры и подачи расплавленного состава в полость формы, например, эластичной.

Известен инжектор для нагрева и подачи модельного состава, представляющий собой бак с герметизируемой крышкой и средствами нагрева и контроля температуры состава и подачи его в полость литьевой формы. При этом средство нагрева состава выполнено в виде спирали сопротивления, связанной с источником тока и расположенной под днищем бака (1).

Подобная конструкция имеет серьезные недостатки - расположение средства нагрева состава под днищем емкости инжектора ведет к нарушениям заданного температурного режима в составе (забросам температуры) и ухудшению качества получаемых моделей и ювелирных изделий, а выравнивание температуры приводит к потерям времени и снижает производительность инжектора.

Наиболее близок к заявляемому устройству по существенным признакам и промышленной применимости инжектор для нагрева и подачи модельного состава в литьевую форму, у которого средство нагрева выполнено в виде изолированной спирали переменной плотности, вынесенной на наружную боковую поверхность емкости и равномерно распределенной по всей высоте инжектора (2).

В данном случае уменьшение объема состава в емкости инжектора по мере подачи состава в литьевые формы вызывает перегрев стенок емкости инжектора в его опорожненном объеме, что не позволяет осуществлять равномерный нагрев состава, быстрый и точный выход инжектора на рабочий температурный режим и обеспечивать постоянство этого режима на весь цикл работы инжектора.

Целью заявляемого изобретения послужило создание конструкции инжектора для нагрева и подачи модельного состава в полость литьевой формы, обеспечивающей быстрый и точный выход инжектора на заданный температурный режим и неизменность этого режима в течение всего рабочего цикла инжектора при изготовлении моделей данного изделия.

Поставленная цель достигается за счет того, что в конструкции инжектора для нагрева и подачи модельного состава в литьевую форму, например эластичную, представляющего собой герметизируемую емкость со средствами нагрева модельного состава, контроля и регулирования температуры и подачи его в литьевую форму, средство нагрева выполнено в виде двух раздельных нагревателей, электрически связанных со средством контроля и регулирования температуры, один из которых установлен под емкостью и электрически связан с ручным регулятором мощности, а другой вынесен на внешнюю сторону боковой поверхности емкости инжектора, изготовленной из материала с высокой теплопроводностью, причем толщина стенок емкости выбрана исходя из условия наименьшей теплоемкости, а средство подачи модельного состава закреплено на боковой поверхности емкости инжектора, выполнено из материала с теплопроводностью и теплоемкостью, не меньшими, чем у стенок емкости и имеет вид штуцера, наконечник которого выполнен из материала с низкой теплопроводностью, причем параметры резьбы штуцера выбраны в соответствии с условием максимальной площади контакта между штуцером и стенкой емкости инжектора.

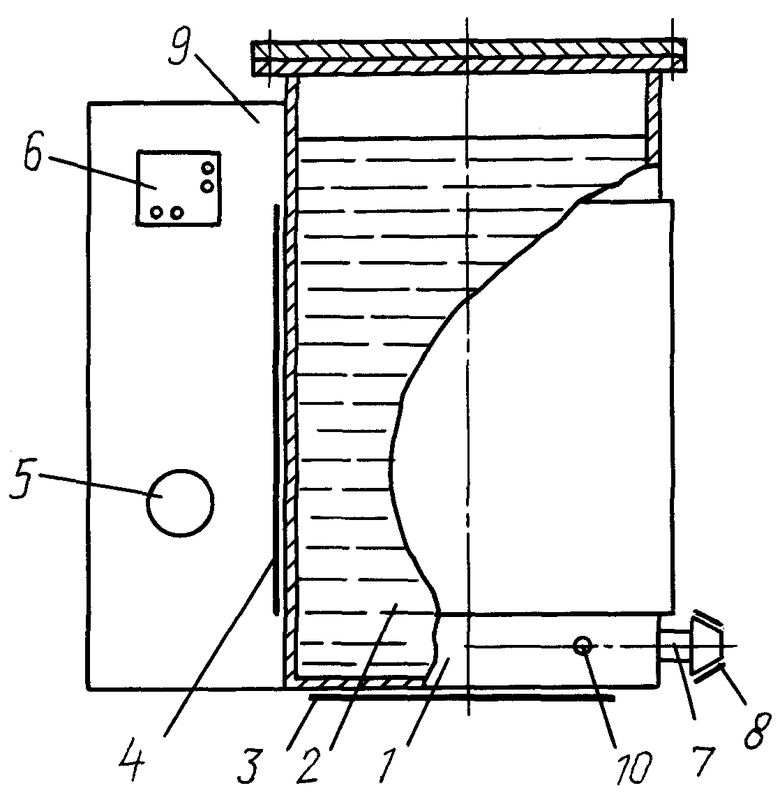

Изложенная сущность изобретения поясняется чертежом, где на чертеже дан общий вид заявляемого инжектора.

Инжектор для нагрева и подачи модельного состава в литьевую форму включает герметизируемую емкость 1 для размещения и нагрева модельного состава 2, средство нагрева модельного состава, выполненное в виде двух раздельных узлов - нагревателей 3 и 4, электрически связанных со средством контроля и регулирования температуры состава. Нагреватель 3 установлен под емкостью 1 и связан электрически с ручным регулятором мощности 5, а нагреватель 4 вынесен на внешнюю сторону боковой поверхности емкости 1 инжектора, изготовленной из алюминиевого сплава. Средство контроля и регулирования температуры модельного состава 2 выполнено в виде прибора типа ТРМ, представляющего собой регулятор температуры 6 с дисплеем. Средством подачи расплавленного модельного состава в литьевую форму служит латунный штуцер 7 с наконечником 8, полученным напылением фторорганического полимера или выполненным из другого материала с низкой теплопроводностью, например из титана.

Кнопки управления прибором 6, рукоятка ручного регулятора мощности нагревателя 3 расположены на лицевой панели 9 инжектора. С прибором 6 электрически связан датчик температуры 10, находящийся внутри емкости 1.

Устройство (инжектор) работает следующим образом.

Оператор с помощью тарировочных таблиц, составленных в соответствии со свойствами известных модельных составов и группами сложности изделий, устанавливает рукоятку ручного регулятора 5 мощности нагревателя 3 на соответствующее деление, а на дисплее прибора 6 - показатель заданной рабочей температуры состава 2 для инжектора. Здесь же, на дисплее, устанавливается заданная рабочая температура состава для бокового нагревателя 4, которая меньше, чем заданная рабочая температура состава для инжектора 90oC, а заданная рабочая температура состава для бокового нагревателя 4-85oC.

При включении инжектора в сеть начинают работать оба нагревателя, а на дисплее прибора показатель заданной рабочей температуры состава для инжектора заменяется растущим показателем текущей температуры. Когда текущая температура достигнет 85oC (плюс-минус допустимое отклонение по точности, равное 0,5oC), в качестве звена обратной связи сработает датчик 10 и боковой нагреватель 4 автоматически отключится. Нижний нагреватель 3 автоматически отключится, когда текущая температура состава достигнет 90oC.

Низкая теплопроводность наконечника штуцера предохраняет расплавленный состав от охлаждения под воздействием температуры окружающей среды.

В то же время высокие теплопроводность и теплоемкость латунного штуцера не позволяют измениться температуре состава при его поступлении из емкости инжектора в штуцер.

Отличительные существенные признаки заявляемого инжектора: раздельные нагреватели, управляемые регуляторами температуры и мощности, выбранное соотношение материалов с высокими и низкими показателями теплоемкости и теплопроводности, максимальная площадь контакта штуцера и стенки емкости инжектора направлены на оптимальное решение поставленной задачи - на быстрый и точный выход на заданный рабочий температурный режим и на сохранение рабочей температуры на весь рабочий цикл работы инжектора с отклонениями, не превышающими 0,5oC, что позволяет надежно гарантировать качество получаемых моделей и изделий.

Наличие отличительных существенных признаков изобретения подтверждает его соответствие критерию новизны, а содержание этих признаков - соответствие критерию изобретательского уровня.

Опытный образец заявляемого инжектора успешно испытан в цеховых условиях. Используемые материалы и комплектующие изделия выпускаются отечественными предприятиями. Испытания подтвердили хорошие эксплуатационные и экономические качества. Все эти данные показали возможности многократного и эффективного воспроизведения заявляемого инжектора в производственных условиях, что говорит о соответствии устройства требованиям изобретательского критерия "промышленная применимость".

Источники информации

1. Инжекционная установка для расплавления модельного воска, вакуумирования резиновых форм и заполнения их модельным воском. - В ст.: Ференц В.М. Комплект оборудования для изготовления выплавляемых моделей. "Литейное оборудование" N 7, 1962, стр. 1-3, рис. 2.

2. А. С. СССР N 1754320 по Заявке N 4708631/02 от 21.06.89, Б.И. N 30, 1982 (Устройство для изготовления выплавляемых моделей. Авторы: А.А.Екимов и Н.И.Скворцов).

Изобретение относится к литейному производству и предназначено для использования в ювелирном производстве, точном приборостроении и в местной промышленности. Инжектор содержит герметизируемую емкость со средством нагрева модельного состава. Средство выполнено в виде двух раздельных нагревателей, один из которых установлен под емкостью и связан с ручным регулятором мощности, а другой - на внешней боковой поверхности емкости. Это позволяет своевременно предупреждать и устранять отклонения текущей температуры от заданного значения. Подобраны оптимальные соотношения теплопроводностей и теплоемкостей материалов емкости и штуцера для подачи модельного состава. Обеспечивается быстрый и точный выход инжектора на заданный рабочий режим и поддержание этого режима. 1 ил.

Инжектор для нагрева и подачи модельного состава в литьевую форму, содержащий герметизируемую емкость, средство нагрева модельного состава, электрически связанное со средством контроля и регулирования температуры, и средство подачи модельного состава в литьевую форму, закрепленное на боковой поверхности емкости, отличающийся тем, что средство нагрева модельного состава выполнено в виде двух раздельных нагревателей, один из которых установлен под емкостью и связан с ручным регулятором мощности, а другой размещен на внешней боковой поверхности емкости, емкость выполнена из материала с высокой теплопроводностью с толщиной стенок, определяемой из условия наименьшей теплоемкости, а средство подачи модельного состава, представляет собой штуцер, выполненный из материала с теплопроводностью и теплоемкостью не меньшими, чем у материала емкости, причем наконечник штуцера выполнен из материала с низкой теплопроводностью, а параметры резьбы штуцера выбраны из условия максимальной площади контакта между штуцером и стенкой емкости.

| Устройство для изготовления выплавляемых моделей | 1989 |

|

SU1754320A1 |

| Установка для запрессовки пасто-ОбРАзНОгО COCTABA | 1979 |

|

SU816666A1 |

| Устройство для запрессовки модельной массы | 1982 |

|

SU1171183A1 |

| ИНЖЕКТОР ДЛЯ НАГРЕВА И ПОДАЧИ МОДЕЛЬНОГО СОСТАВА В ЛИТЬЕВУЮ ФОРМУ | 1994 |

|

RU2069597C1 |

Авторы

Даты

2001-09-20—Публикация

2000-02-04—Подача