I

Изобретение относится к нанесению покрытий для защиты от коррозии металлических изделий, в частности фосфатных.

Известен раствор для фосфатирования алюминия и его сплавов, содержащий ортофосАорнуш кислоту и хромовый ангидрид l J.

Однако, данный раствор дает покрытия с низкой коррозионной стойкостью и механической прочностью.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является раствор для фосфатирования алюминия и его сплавов, содержащий ортофосфорную кислоту, хромовый ангидрид молибдат аммония 2J.

В раствор могут быть дополнительн введены гипосфит кальция, фторид натрия, метасиликат натрия. Из данного раствора получаются покрытия с большой коррозионной стойкостью и механической прочностью.

Недостатком раствора является невозможность получения механически прочного покрытия при обработке прокоррозировавшей поверхности.

Цель изобретения - улз чшение механических свойств изделий.

Поставленная цель достигается тем, что в раствор, содержащий ортофосфорную кислоту, хромовый ангидрид, молибдат аммония, дополнительно введены окись цинка и моноэтаноламин при следующем соотношении компонентов, г/л:

Ортофосфорная кислота 10-20 Хромовый ангидрид 0,01-0,1 Молибдат аммония 0,01-0,1 Окись цинка0,01-0,1

Моноэтаноламин 0,01-0,1 Раствор готовят на дистиллированной воде в стеклянных или эмалированных металлических емкостях следующим образом.

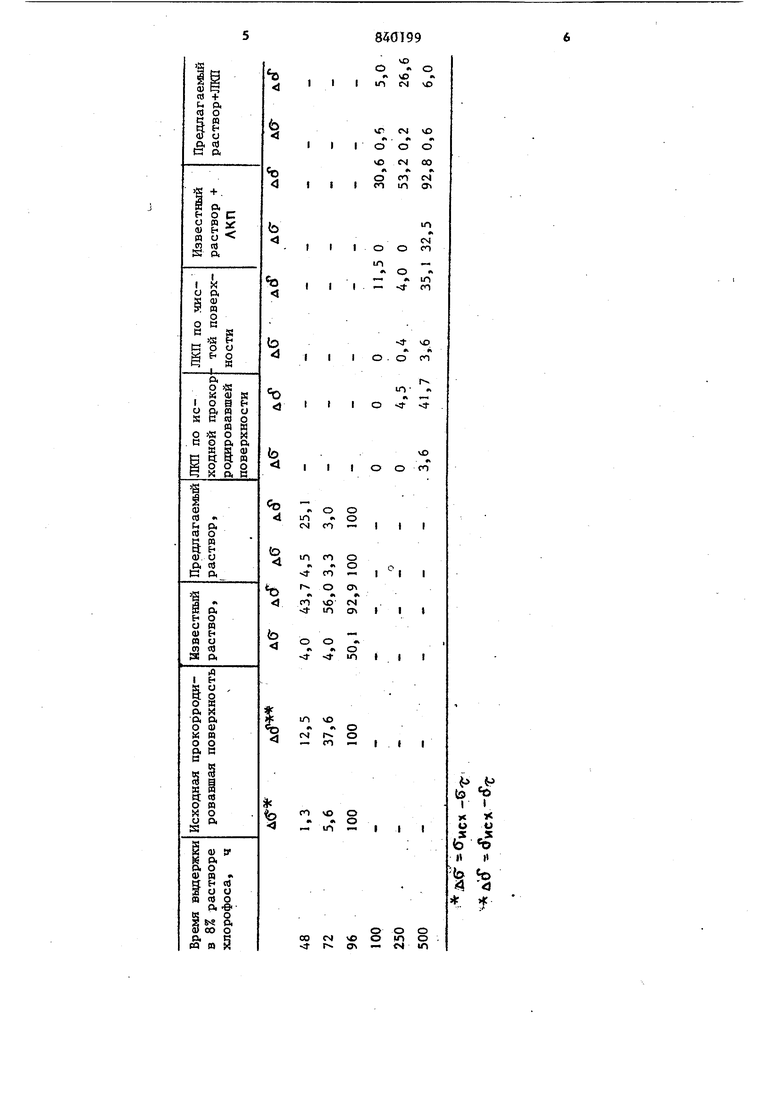

Пример 1. Смесь содержащую,г окись цинка 0,01 фосфорная кислота 10, молибдат аммония 0,01, моноэтано ламин 0,01 и хромовый ангидрид 0,0 растворяют в 986,96 см дистиллированной воды при комнатной температуре и перемешивают. Нанесение раствора на поверхность изделия осуществляется погружением изделия в раствор на 2 тт или нанесением на поверхность изделия кистью или распылением. Пример 2. Смесь содержащую, г: окись цинка 0,05, .фосфорная кисло та 15, молибдат а Могшя 0,05, MOHOi-r этаноламин 0,05 и хромовый ангидрид 0,05 растзворяют в 984,8 см дистил-г лированной воды при комнатной температуре и перемешивают. Нанесение рас вора на поверхность изделия проводят по примеру 1. Приме р 3. Смесь, содержащую г; окись цинка 0,1,. фосфорная кислот 20, молибдат аммония 0,1, монозтаноламин 0,1 и хромовый ангидрид 0,1 растворяют в 979,5 см дистиллирован ной воды при комнатной температуре и перемешивают. Haneceiffle раствора на поверхность проводят по примеру 1 Дпя сравнения приводится известный состав смеси, содержащий,г: , ОртофоСфорная кислота 10 Фтористый натрий 0,1 Метасиликат натрия 10 5Сромовый ангидрид 0,1 Гипофосфит кальция 0,01 Вода979,79 Предлагаемый раствор проверен в лабораторных условиях путем ряда опытов по определению влияния обработки прокррродировавшей поверхности сплава Д-16 ГОСТ 4784-49 фосфатирующим раствором на залщтные свойства системы ЛКП грзгнт АК-070 два сло + эмаль ХВ-16 (два слоя. Исследование проведено в сравнении с защитными свойствами выбранной системой лакокрасочных покрытий, нанесенной на чистую поверхность, и в сравнении с влиянием на то же обработки прокорродировавшей поверхности известным ингибированшом раствором. Прямоугольные образцы из листового материала предварительно вьщерживают при переменном контакте в растворе 8%-ного хлорофоса в течение 240 ч. При этом вся поверхность образцов равномерно корродирует со скоростью растворения металла 0,5 г/м ч. Последующую обработку образцов растворами известным и предлагаемым производят путем полного погружения на 2 мин с последующей сушкой 24 ч. Выбранная сийтема ЖПгрунт АК-070 два слоя +эмаль ХВ-16 (два слоя). Краски наносятся распылителем по принятой в авиации технологии . Изменение механических свойств определяют по ГОСТ 1497-73 на разрывной машине ДЦ-10. Испытания проводят при полном погружении в 8%-ный раствор хлорофоса. Смену раствора производят через трое суток. . Результаты испытаний приведены в таблице. Результаты испытаний свидетельствуют о том, что сплав, обработанный растворами без последующей защиты поверхности лакокрасочных покрытий к 94 ч испытания,практически полностью разру шается. Не оказывают защитного действия известный раствор при последзоощем перекрытии обработанной поверхности лакокрасочных покрытий. Для последних образцов уменьшение кратковременной прочности после 500 ч выдержки составляет 20,0-32,5%, а пластичности 71,8-92,8%. В то время, как для прокорродировавшего материала, защищенного только лакокрасочными покрытиями, потери аналогичных механическизС свойств за тот же интервал времени составляет 3,6% и 41,7%. Обработка.прокорродировавшей поверхности предлагаемым фосфатирзпснщм раствором в отличие от известных оказывает эффективное sanpiTHoe действие. Падение прочности составляет за то же время Q,6%, а пластичности 6%. Раствор также позволяет обрабатывать прокорродировавшую поверхность без предварительного удаления продуктов коррозии алюминия и.его сплавов при толщине последнихменее мм.

ЧО

О «О VO

m M o

I I

( I I о . сГ со

I I I о -;г

I I о о fo

« о о

см со - III

о

II I

I

00 « А о

-а- « ю I I I

ЮvD

СМ1- О

го-

СО О О

«А о

Г-. in I

см г

со г

vTcsjVO

f, . л«t

ООО

.

ОСОСЧ

СП1ЛСП

es

о о

со

ю-

«о

- щ

I - Kl-СП

v)

р ш-

vO

I I

ёI I X ;

U о

II It

4 J

Г

о о о о ю о - 01 «с

8401998

Формула изобретенияМолибдат аммония 0,01-0,1

Раствор для фосфатирования алюми-Окись цинка 0,01-0,1

ния и его сплавов, содержащий орто-Моноэтаноламин 0,01-0,1 фосфорную кислоту, хромовый ангидрид

и молибдат аммония, отличаю-5 Источ1ткк информации,

щ и и с я тем, что, с целью улучше-принятые во внимание при экспертизе

ния механических свойств изделий, до-1. Хаин И.И. Теория и практика

полнительно содержит окись цинка ифосфатирования металлов. Химия,

Моноэтаноламин при следующем соотно-1973, с.268.

шении компонентов, г/л: ° 2. Авторское свидетельство СССР

Ортофосфорная кислота 10-20по заявке № 2540960/22-02,

Хромовый ангидрид 0,01-0,1кл. С 23 F 7/08, 1977.

Авторы

Даты

1981-06-23—Публикация

1979-05-03—Подача