Изобретение относится к технологии переработки природного и техногенного кремний-кальцийсодержащего сырья с примесью фосфора и может найти применение при получении продуктов, используемых в покрытиях сварочных электродов.

При переработке природного и техногенного сырья, в частности для получения компонентов покрытий сварочных электродов, возникает проблема очистки от фосфора и серы в процессе сернокислотного разложения присутствующих в сырье фосфорсодержащих апатитовых минералов: фторапатита, хлорапатита, гидроксоапатита и т.п.

Известен способ переработки природного и техногенного кремний-кальцийсодержащего концентрата с примесью фосфора, в частности сфенового концентрата (см. Горощенко Я.Г., Мотов Д.Л., Трофимов Г.В. Лабораторные опыты по переработке сфенового концентрата сплавлением с сульфатом аммония и серной кислотой // Сборник трудов по химической технологии минерального сырья Кольского полуострова. - М. -Л. : АН СССР, 1959.-С. 67-68), путем обработки его разбавленной 4%-ной серной кислотой в течение 24 ч, фильтрации суспензии и промывки осадка водой. Содержание пятиокиси фосфора снижается с 1,35% в исходном концентрате до 0,99% в промытом продукте. Степень очистки концентрата от примеси фосфора составляет 26,7%.

Недостатками способа являются низкая степень очистки концентрата от примеси фосфора, не позволяющая использовать полученный продукт в составах покрытий сварочных электродов, так как по установленным требованиям содержание P2O5 не должно превышать 0,05%, а также относительно высокая длительность процесса.

Известен также способ переработки природного и техногенного кремний-кальцийсодержащего концентрата с примесью фосфора, в частности сфенового концентрата (см. Химическая технология переработки редкометалльного сырья Кольского полуострова: Сб. ст./ИХТРЭМС КФ АН СССР.-Л.: Наука: 1972.-С.71-76), включающий обработку концентрата, содержащего P2O5 в количестве 1,58%, разбавленной серной кислотой с концентрацией 70-80 г/л при Т:Ж=1:3-1:5 и температуре 15-30oC в течение 4 ч, отделение осадка от жидкой фазы фильтрацией и промывку осадка водой с удельным ее расходом 14-20 л. Высушенный продукт содержит, мас. %: P2O3 0,1-0,13; SO3 более 0,15. Степень очистки концентрата от примеси фосфора составляет 93,5%.

Недостатками известного способа являются недостаточно высокая степень очистки от примеси фосфора, а также то, что при использовании серной кислоты в продукт вносится примесь серы, что не позволяет использовать его в составах покрытий сварочных электродов, так как содержание последней лимитируется 0,10% по SO3. Кроме того способ характеризуется большим удельным расходом серной кислоты и воды на промывку. Так, удельный расход серной кислоты (в расчете на 100%-ную) составляет 0,245 кг на 1 кг сфенового концентрата, а при содержании в нем P2O5 1,58%, стехиометрический расход серной кислоты (в расчете на 100%-ную) составляет 0,015 кг на 1 кг сфенового концентрата, то есть удельный расход кислоты по данному способу превышает стехиометрический в 8-20 раз.

Техническим результатом способа является повышение степени очистки концентрата от примеси фосфора при одновременном снижении содержания серы, а также снижение расхода кислоты и промывной воды.

Технический результат достигается тем, что в способе переработки природного и техногенного кремний-кальцийсодержащего концентрата с примесью фосфора, включающем обработку концентрата разбавленной серной кислотой, отделение осадка от жидкой фазы и промывку осадка водой, согласно изобретению, обработку концентрата проводят 2-12%-ной серной кислотой при температуре 5-18oC до получения в жидкой фазе весового соотношения Ca : P : S, равного 1: (0,1-10): (0,02-0,4), при этом сернокислотную обработку концентрата и промывку осадка ведут во взвешенном слое путем подачи соответственно смеси кислоты с воздухом и смеси воды с воздухом.

Технический результат достигается также тем, что подачу смеси кислоты с воздухом и смеси воды с воздухом ведут со скоростью 5-50 см/сек.

Понижение концентрации серной кислоты менее 2% резко снижает скорость разложения фосфорсодержащей составляющей и значительно удлиняет процесс.

Повышение концентрации кислоты более 12% увеличивает степень перехода в жидкую фазу силикатной составляющей, а это приводит к изменению состава получаемого продукта, что отрицательно сказывается на использовании его в покрытиях сварочных электродов, и кроме того, приводит к ухудшению условий разделения твердой и жидкой фаз.

При соотношении Ca, P и S выше заявленных значений 1, 10 и 0,4 будет происходить образование безводного сульфата кальция CaSO4, растворимость которого в воде значительно ниже, чем полуводного сульфата кальция CaSO4 • 0,5 H2O, что приведет к увеличению расхода воды на отмывку от серы.

При соотношении Ca, P и S ниже заявленных значений 1, 0,1 и 0,02 снижается скорость разложения фторапатита, что увеличивает продолжительность отмывки концентрата от фосфорсодержащей примеси.

Обработка концентрата в газлифтном аппарате взвешенного слоя увеличивает площадь контакта промывного раствора и концентрата и интенсифицирует процесс разложения фосфорсодержащей примеси, сокращая продолжительность процесса.

Уменьшение скорости подачи раствора ниже 5 см/сек ухудшает условия перемешивания суспензии и снижает эффективность разложения фосфорсодержащей составляющей концентрата, что приводит к снижению степени очистки его от примеси фосфора. Увеличение скорости подачи раствора более 50 см/сек приводит к уменьшению времени контакта концентрата и сернокислого раствора и снижению эффективности процесса разложения фосфорсодержащей составляющей концентрата, и соответственно к снижению степени очистки его от примеси фосфора.

Снижение температуры процесса менее 5oC приводит к заметному увеличению вязкости растворов и, как следствие, к дополнительным энергозатратам. Повышение температуры процесса более 18oC увеличивает степень перехода в жидкую фазу различных компонентов обрабатываемого концентрата, что приводит к изменению состава получаемого продукта, снижающему эффективность использования его в покрытиях сварочных электродов.

Сущность заявляемого способа может быть пояснена следующими Примерами.

Пример 1. 1 кг измельченного до крупности 80-100 мкм кианитового концентрата, содержащего, мас. %: SiO2 40,60; CaO 0,62; Al2O3 56,60; MgO 0,05; Fe2O3 0,64; FeO 0,12; MnO 0,05; Na2O 0,04; K2O 0,03; TiO2 0,14; P2O5 0,90, обрабатывают 0,95 л 8%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 40 см/сек при температуре 18oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:1,3:0,05. Осадок отделяют от жидкой фазы и промывают 2,3 л воды, которую подают в смеси с воздухом со скоростью 40 см/сек. Содержание P2O5 в полученном продукте составляет 0,015%. Степень очистки концентрата от примеси фосфора - 98,7%. Содержание SO3 в продукте - 0,08%.

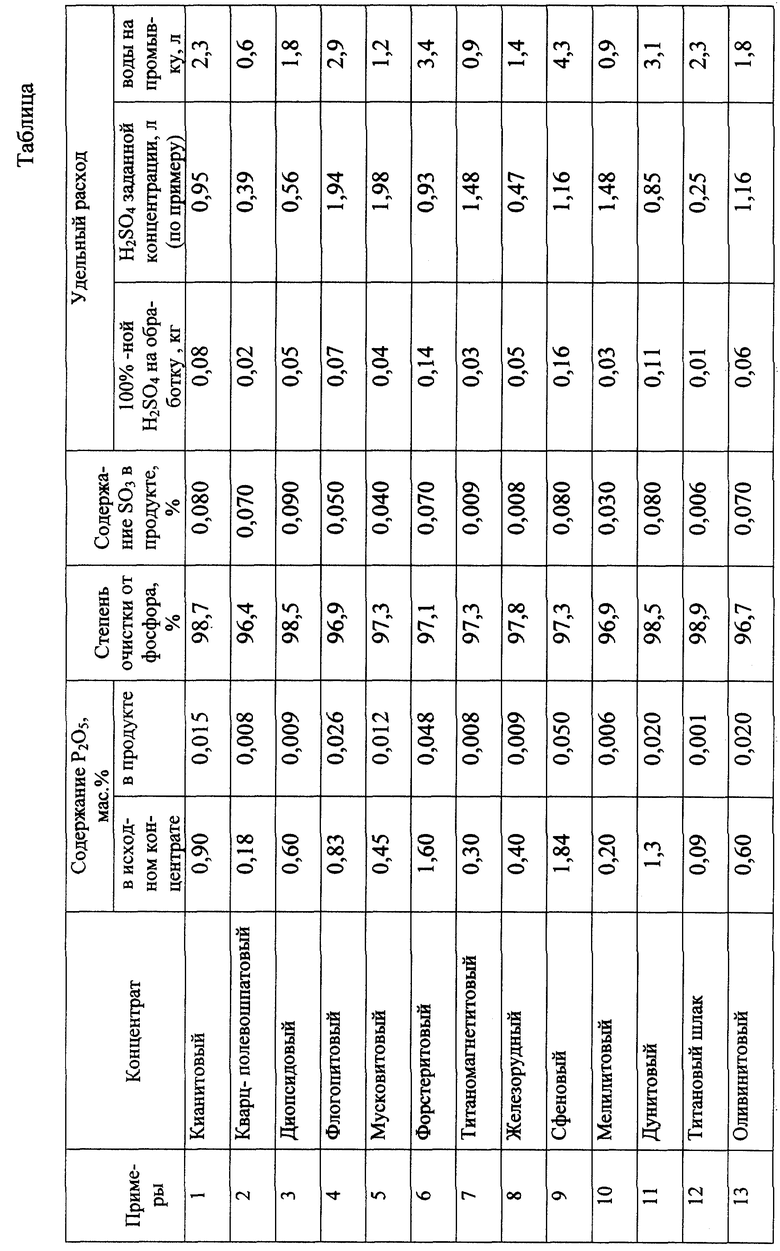

Данные по удельному расходу серной кислоты и воды, а также достигаемые результаты по Примерам 1-13 приведены в Таблице.

Пример 2. 1 кг измельченного до крупности 80-100 мкм кварц-полевошпатового концентрата, содержащего, мас.%: SiO2 73,90; CaO 0,74; Al2O3 14,90; MgO 0,02; Fe2O3 0,14; Na2O 2,40; K2O 7,80; P2O5 0,18, обрабатывают 0,39 л 5%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 30 см/сек при температуре 15oC до получения в жидкой фазе весового соотношения Ca: P: S, равного 1:3:0,15. Осадок отделяют от жидкой фазы и промывают 0,6 л воды, которую подают в смеси с воздухом со скоростью 30 см/сек. Содержание P2O5 в полученном продукте составляет 0,010%. Степень очистки концентрата от примеси фосфора - 94,5%. Содержание SO3 в продукте - 0,10%.

Пример 3. 1 кг измельченного до крупности 80-100 мкм диопсидового концентрата, содержащего, мас.%: SiO2 55,40; CaO 24,60; Al2O3 1,30; MgO 14,50; Fe2O3 2,10; FeO 1,50; MnO 0,07; Na2O 0,20; K2O 0,10; TiO2 0,40; P2O5 0,60, обрабатывают 0,56 л 10%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 40 см/сек при температуре 12oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:7,8:0,30. Осадок отделяют от жидкой фазы и промывают 1,8 л воды, которую подают в смеси с воздухом со скоростью 40 см/сек. Содержание P2O5 в полученном продукте составляет 0,009%. Степень очистки концентрата от примеси фосфора - 98,5%. Содержание SO3 в продукте - 0,09%.

Пример 4. 1 кг измельченного до крупности 80-100 мкм флогопитового концентрата, содержащего, мас.%: SiO2 40,50; CaO 0,60; Al2O3 12,20; MgO 23,30; F2O3 3,10; FeO 2,90; Na2O 0,70; K2O 8,40; P2O5 0,83, обрабатывают 1,94 л 5%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 5 см/сек при температуре 15oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:6,4:0,35. Осадок отделяют от жидкой фазы и промывают 2,9 л воды, которую подают в смеси с воздухом со скоростью 5 см/сек. Содержание P2O5 в полученном продукте составляет 0,026%. Степень очистки концентрата от примеси фосфора - 96,9%. Содержание SO3 в продукте - 0,05%.

Пример 5. 1 кг измельченного до крупности 80-100 мкм мусковитового концентрата, содержащего, мас.%: SiO2 45,50; CaO 0,41; Al2O3 32,50; MgO 0,85; Fe2O3 1,00; FeO 1,20; Na2O 0,80; K2O 9,70; P2O5 0,45, обрабатывают 1,98 л 2%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 10 см/сек при температуре 18oC до получения в жидкой фазе весового соотношения Ca: P: S, равного 1:8:0,4. Осадок отделяют от жидкой фазы и промывают 1,2 л воды, которую подают в смеси с воздухом со скоростью 10 см/сек. Содержание P2O5 в полученном продукте составляет 0,012%. Степень очистки концентрата от примеси фосфора - 97,3%. Содержание SO3 в продукте - 0,04%.

Пример 6. 1 кг измельченного до крупности 80-100 мкм форстеритового концентрата, содержащего, мас.%: SiO2 40,60; CaO 1,13; MgO 51,90; FeO 5,40; K2O 0,05; TiO2 0,14; P2O5 1,60, обрабатывают 0,93 л 12%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 50 см/сек при температуре 5oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:10:0,04. Осадок отделяют от жидкой фазы и промывают 3,4 л воды, которую подают в смеси с воздухом со скоростью 50 см/сек. Содержание P2O5 в полученном продукте составляет 0,048%. Степень очистки концентрата от примеси фосфора - 97,1%. Содержание SO3 в продукте - 0,07%.

Пример 7. 1 кг измельченного до крупности 80-100 мкм титаномагнетитового концентрата, содержащего, мас. %: SiO2 0,60; CaO 1,20; Al2O3 0,41; Fe2O3 37,10; FeO 36,90; TiO2 18,30; P2O5 0,30, обрабатывают 1,48 л 2%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 50 см/сек при температуре 18oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:4:0,4. Осадок отделяют от жидкой фазы и промывают 0,9 л воды, которую подают в смеси с воздухом со скоростью 50 см/сек. Содержание P2O5 в полученном продукте составляет 0,008%. Степень очистки концентрата от примеси фосфора - 97,3%. Содержание SO3 в продукте - 0,009%.

Пример 8. 1 кг измельченного до крупности 80-100 мкм железорудного концентрата, содержащего, мас. %: SiO2 7,80; CaO 0,60; Al2O3 0,40; MgO 0,70; Fe2O3 63,40; FeO 26,70; MnO 0,10; P2O5 0,40, обрабатывают 0,47 л 10%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 50 см/сек при температуре 5oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1: 8: 0,03. Осадок отделяют от жидкой фазы и промывают 1,4 л воды, которую подают в смеси с воздухом со скоростью 50 см/сек. Содержание P2O5 в полученном продукте составляет 0,009%. Степень очистки концентрата от примеси фосфора - 97,8%. Содержание SO3 в продукте - 0,008%.

Пример 9. 1 кг измельченного до крупности 80-100 мкм сфенового концентрата, содержащего, мас.%: SiO2 31,20; CaO 25,20; Al2O3 0,30; MgO 0,65; Fe2O3 1,90; FeO 0,60; TiO2 37,0; P2O5 1,84, обрабатывают 1,16 л 12%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 45 см/сек при температуре 5oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:10:0,02. Осадок отделяют от жидкой фазы и промывают 4,3 л воды, которую подают в смеси с воздухом со скоростью 45 см/сек. Содержание P2O5 в полученном продукте составляет 0,05%. Степень очистки концентрата от примеси фосфора - 97,3%. Содержание SO3 в продукте - 0,08%.

Пример 10. 1 кг измельченного до крупности 80-100 мкм мелилитового концентрата, содержащего, мас.%: SiO2 38,40; CaO 35,10; Al2O3 3,40; MgO 9,10; Fe2O3 9,10; FeO 2,80; Na2O 2,30; K2O 0,10; P2O5 0,20, обрабатывают 1,48 л 2%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 35 см/сек при температуре 15oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:0,1:0,30. Осадок отделяют от жидкой фазы и промывают 0,9 л воды, которую подают в смеси с воздухом со скоростью 35 см/сек. Содержание P2O5 в полученном продукте составляет 0,006%. Степень очистки концентрата от примеси фосфора - 96,9%. Содержание SO3 в продукте - 0,03%.

Пример 11. 1 кг измельченного до крупности 80-100 мкм дунитового концентрата, содержащего, мас.%: SiO2 40,02; CaO 0,74; Al2O3 1,12; MgO 46,26; Fe2O3 2,23; FeO 6,07; Na2O 0,65; Cr2O3 1,93, P2O5 1,30, обрабатывают 0,85 л 12%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 40 см/сек при температуре 7oC до получения в жидкой фазе весового соотношения Ca: P: S, равного 1:6:0,05. Осадок отделяют от жидкой фазы и промывают 3,1 л воды, которую подают в смеси с воздухом со скоростью 40 см/сек. Содержание P2O5 в полученном продукте составляет 0,02%. Степень очистки концентрата от примеси фосфора - 98,5%. Содержание SO3 в продукте - 0,08%.

Пример 12. 1 кг измельченного до крупности 80-100 мкм титанового шлака, содержащего, мас. %: SiO2 2,42; CaO 0,55; Al2O3 2,90; MgO 0,70; FeO 4,20; TiO2 89,60; P2O5 0,09, обрабатывают 0,95 л 8%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 45 см/сек при температуре 12oC до получения в жидкой фазе весового соотношения Ca:P:S, равного 1:5:0,1. Осадок отделяют от жидкой фазы и промывают 2,3 л воды, которую подают в смеси с воздухом со скоростью 45 см/сек. Содержание P2O5 в полученном продукте составляет 0,001%. Степень очистки концентрата от примеси фосфора - 98,9%. Содержание SO3 в продукте - 0,006%.

Пример 13. 1 кг измельченного до крупности 80-100 мкм оливинитового концентрата, содержащего, мас. %: SiO2 37,20; CaO 0,70; Al2O3 0,60; MgO 40,00; Fe2O3 12,90; FeO 5,40; Na2O 0,21; K2O 0,14; P2O5 0,60, обрабатывают 1,16 л 5%-ной серной кислоты, которую подают в смеси с воздухом со скоростью 30 см/сек при температуре 15oC до получения в жидкой фазе весового соотношения Ca: P:S, равного 1:3:0,04. Осадок отделяют от жидкой фазы и промывают 1,8 л воды, которую подают в смеси с воздухом со скоростью 30 см/сек. Содержание P2O5 в полученном продукте составляет 0,02%. Степень очистки концентрата от примеси фосфора - 96,7%. Содержание SO3 в продукте - 0,07%.

Таким образом из приведенных Примеров следует, что предлагаемый способ по сравнению с прототипом позволяет повысить степень очистки концентрата от примеси фосфора до 96,4-98,9% и снизить содержание серы в получаемом продукте до 0,006-0,09%, что делает его пригодным к использованию в составах покрытий сварочных электродов, а также уменьшить расход кислоты и промывной воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНОЕ СТЕКЛО | 1999 |

|

RU2151751C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139260C1 |

| ЧЕРНОЕ СТЕКЛО | 1993 |

|

RU2049746C1 |

| СПОСОБ ОЧИСТКИ КРЕМНИЙ-КАЛЬЦИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА ОТ ПРИМЕСЕЙ | 2008 |

|

RU2365648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2162069C1 |

| ГЛАЗУРЬ | 1996 |

|

RU2112757C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2001 |

|

RU2203246C2 |

| ГЛАЗУРЬ | 1998 |

|

RU2139259C1 |

| СПОСОБ ОЧИСТКИ БАДДЕЛЕИТОВОГО КОНЦЕНТРАТА | 1998 |

|

RU2139250C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2000 |

|

RU2182887C2 |

Изобретение относится к технологии переработки природного и техногенного кремний-кальцийсодержащего сырья с примесью фосфора и может найти применение при получении продуктов, используемых в покрытиях сварочных электродов. Обработку концентрата проводят 2 - 12%-ной серной кислотой до получения в жидкой фазе весового соотношения Са : Р : S, равного 1 : (0,1 - 10) : (0,02 - 0,4), осадок отделяют от жидкой фазы и промывают водой. Сернокислотную обработку концентрата и промывку осадка ведут во взвешенном слое путем подачи соответственно смеси кислоты с воздухом и смеси воды с воздухом со скоростью 5-50 см/с. Процесс ведут при температуре 5 - 18°С. Достигаемый результат заключается в обеспечении степени очистки концентрата от примеси фосфора 96,4 - 98,9% и снижении содержания SO3 в получаемом продукте до 0,006 - 0,09%, что делает его пригодным к использованию в составах покрытий сварочных электродов, а также в уменьшении расхода кислоты и промывной воды. 1 з.п. ф-лы, 1 табл.

| Химическая технология переработки редкометалльного сырья Кольского полуострова, ИХТРЭМС АН СССР | |||

| - Л.: Наука, 1972, с .71-76 | |||

| Способ очистки минерального сырья от фосфора | 1981 |

|

SU988890A1 |

| Способ очистки титановых концентратовОТ фОСфОРА | 1979 |

|

SU840177A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2001-10-10—Публикация

2000-06-20—Подача