Настоящее изобретение относится к стекольной промышленности, в частности к составу декоративных многоцветных стекол, которые могут быть использованы для производства облицовочных и художественных изделий.

При утилизации горнопромышленных отходов одной из возможных областей их использования являются строительные материалы, в том числе декоративное каменное литье. Такие материалы обладают высокой декоративностью и могут быть использованы при производстве художественных изделий, в отделке объектов общественного назначения и т.д.

Известно декоративное стекло (см. а.с. N 1454796, МПК4 C 03 C 3/097, 8/08, 1989 г.), содержащее SiO2, Al2O3, B2O3, Na2O, P2O5, TiO2 при следующем соотношении компонентов, мас.%:

SiO2 - 45,0 - 53,5

Al2O3 - 5,0 - 9,3

B2O3 - 18,5 - 28,2

Na2O - 8,5 - 10,0

P2O5 - 1,8 - 4,0

TiO2 - 5,5 - 9,0

Недостатком данного стекла является то, что оно обладает недостаточно высокой декоративностью и для его производства требуются дорогостоящее первичное сырье, в частности, оксиды и соли.

Известно также декоративное стекло (см. пат. РФ N 2033398, МПК6 C 03 C 10/06, C 04 B 30/00, 1995 г.), включающее SiO2, Al2O3, FeO, Fe2O3, MgO, CaO, Na2O, K2O, B2O3 и P2O5 при следующем соотношении компонентов, мас.%:

SiO2 - 40,77 - 47,24

Al2O3 - 6,26 - 9,11

FeO - 0,48 - 1,72

Fe2O3 - 0,20 - 4,95

MgO - 2,42 - 5,77

CaO - 27,35 - 29,58

Na2O - 2,07 - 3,71

K2O - 4,24 - 6,41

B2O3 - 0,20 - 4,15

P2O5 - 0,73 - 2,06

Известное декоративное стекло характеризуется высокой температурой отжига (700 - 800oC), недостаточно высокими декоративными свойствами и кислотостойкостью (не более 90%). Кроме того, для его производства требуется чистая соль - бура.

Настоящее изобретение направлено на решение задачи получения декоративного стекла, обладающего более низкой температурой отжига, повышенной кислотостойкостью и декоративностью, а также на расширение сырьевой базы за счет использования вторичного сырья.

Поставленная задача решается тем, что декоративное стекло, включающее SiO2, Al2O3, Fe2O3, MgO, CaO, Na2O, K2O и P2O5 согласно изобретению дополнительно содержит TiO2 при следующем соотношении компонентов, мас.%:

SiO2 - 61,05 - 61,85

Al2O3 - 2,10 - 3,73

Fe2O3 - 0,32 - 6,83

MgO - 0,02 - 11,37

CaO - 18,86 - 33,48

Na2O - 0,32 - 2,10

K2O - 0,50 - 1,09

P2O5 - 0,42 - 0,54

TiO2 - 0,10 - 0,50

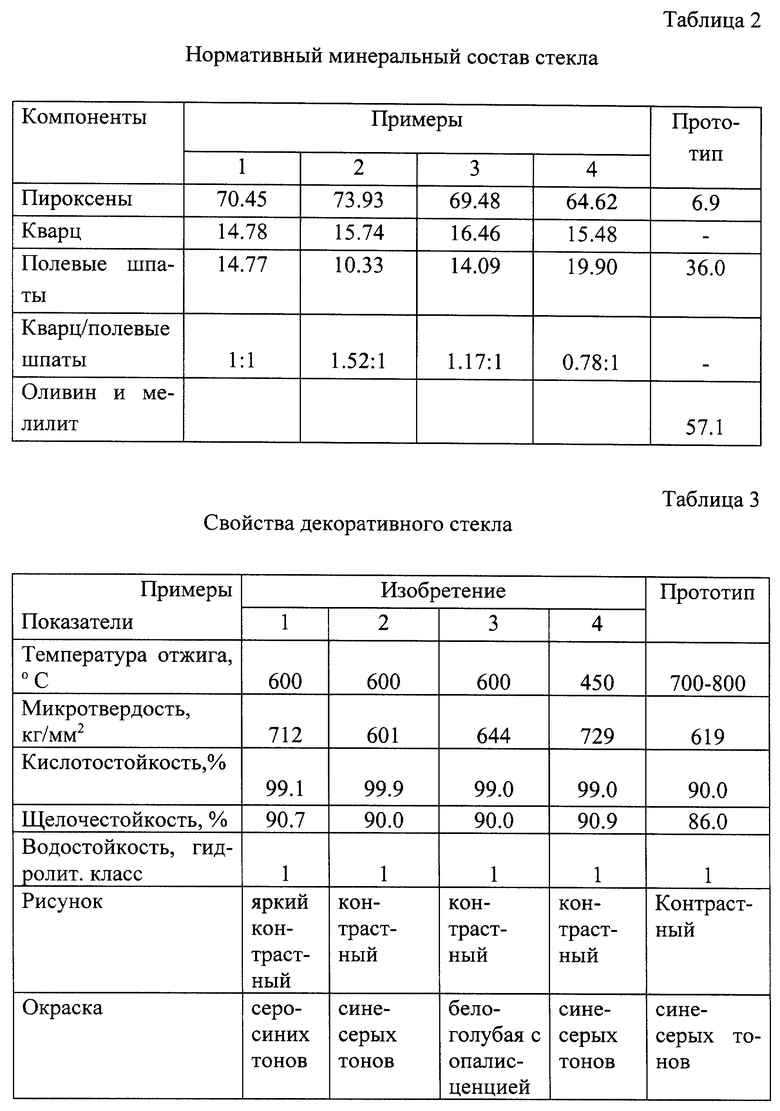

Поставленная задача решается также тем, что нормативный минеральный состав стекла отвечает системе пироксены-кварц-полевые шпаты, при этом содержание пироксена составляет 64.62 - 73.93 мас.%, а соотношение кварца и полевых шпатов - 0.78 - 1.52:1.

Для получения декоративного стекла используется шихта, включающая, мас. %: нефелин-полевошпатовые (нефелин или пегматит) породы - 6.45 - 7.52, магнезиально-кальциевые породы (диопсид или мелилитит, или мел) - 46.87 - 79.13, кварц - 13.35 - 45.88 и апатит (сверх 100%) - 1.00.

Введение TiO2 в состав декоративного стекла в количестве 0.10 - 0.50 мас.% способствует повышению его кислотостойкости. Увеличение его содержания выше 0.5 мас.% нецелесообразно, так как это не приводит к дальнейшему росту кислотостойкости, но требует применения чистых оксидов или богатых титаном концентратов.

При содержании кремнезема более 61.85 мас.% увеличивается температура варки и вязкость расплава. При содержании менее 61.05 мас.% - снижается кислотостойкость и ухудшаются декоративные качества стекла.

При пониженных содержаниях оксида алюминия (менее 2.10 мас.%) и натрий-калиевых щелочных компонентов (менее 0.82 мас.%) снижается роль нормативных полевых шпатов, вследствие чего резко возрастает температура полного плавления шихты и требуется увеличение температуры варки. При более высоких содержаниях этих компонентов снижается кислото- и щелочестойкость стекла.

При содержании Fe2O3 более 6.83 мас.% появляется самостоятельная оксидная кристаллическая фаза в виде гематита или магнетита, что приводит к ухудшению декоративных свойств стекла. Нижний предел Fe2O3 обусловлен его содержанием в сырье.

При содержании оксидов магния и кальция менее соответственно 0.02 и 18.86 мас. % заметно возрастает вязкость расплава и даже при температуре 1500oC не удается достичь его осветления. При более высоких содержаниях этих компонентов снижается кислотостойкость материала.

Содержание пентаоксида фосфора менее 0.42 мас.% не обеспечивает процесс ликвации в расплавах данного состава. Увеличение его содержания более 0.54 мас. % нецелесообразно, так как при этом увеличивается вязкость расплава, возникает вероятность непровара и ухудшаются декоративные качества стекла.

Сырьевые компоненты декоративного стекла подбирают таким образом, чтобы при пересчете на нормативный минеральный состав стекло отвечало системе пироксены-кварц-полевые шпаты при содержании пироксенов 64.62 - 73.93 мас.% и соотношении кварца и полевых шпатов - 0.78 - 1.52:1. При этом под нормативным минеральным составом понимается состав, который получился бы при полной кристаллизации расплава данного химического состава.

При содержании пироксенов менее 64.62 мас.% резко возрастает вязкость расплава, что затрудняет процесс варки и осветления стекломассы. При содержании более 73.93 мас.% - снижается интервал выработки и кислотостойкость готового стекла.

При соотношении кварца и полевых шпатов более 1.52:1 резко возрастает влияние колебаний состава сырья на важнейшие технологические свойства силикатного расплава, в первую очередь - температуру полного плавления и вязкость силикатного расплава. При соотношении кварца и полевых шпатов менее 0.78:1 не удается инициировать ликвацию и достичь декоративного эффекта материала.

Примеры конкретного выполнения изобретения приведены в таблицах 1 и 2 и соответствуют технологическому процессу, включающему плавление шихты при температуре 1400 - 1450oC, изотермическую выдержку не менее 1 часа, формование расплава литьем при одновременном его охлаждении до 450 - 600oC и отжиг при температуре 450 - 600oC. Яркость окраски и контрастность рисунка зависят от температуры отжига: при низких температурах рисунок более темный и менее контрастный. Свойства полученного материала приведены в таблице 3.

Таким образом, предлагаемый способ получения декоративного стекла по сравнению с прототипом позволяет снизить температуру отжига с 700 - 800 до 450 - 600oC и повысить кислотостойкость на 9% и более при сохранении высоких декоративных свойств материала. Для получения декоративного стекла используются только отходы горнопромышленного комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА НА ОСНОВЕ ВЫСОКОЖЕЛЕЗИСТЫХ ШЛАКОВ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВЫХ РУД | 2000 |

|

RU2183205C2 |

| АВАНТЮРИНОВОЕ СТЕКЛО | 1995 |

|

RU2100301C1 |

| ЧЕРНОЕ СТЕКЛО | 1993 |

|

RU2049746C1 |

| ДЕКОРАТИВНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ | 1996 |

|

RU2101240C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139259C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО И ТЕХНОГЕННОГО КРЕМНИЙ-КАЛЬЦИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА С ПРИМЕСЬЮ ФОСФОРА | 2000 |

|

RU2174561C1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139260C1 |

| ГЛАЗУРЬ | 1996 |

|

RU2112757C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2001 |

|

RU2203246C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2532112C1 |

Изобретение относится к стекольной промышленности, в частности к составу декоративных многоцветных стекол, которые могут быть использованы для производства облицовочных и художественных изделий. Декоративное стекло содержит, мас.%: SiO2 61,05 - 61,85, Аl2O3 2,10 - 3,73, Fе2O3 0,32 - 6,83, MgO 0,02 - 11,37, CaO 18,86 - 33,48, Na2O 0,32 - 2,10, K2O 0,50 - 1,09, Р3О5 0,42 - 0,54, TiO2 0,10 - 0,50. Нормативный минеральный состав стекла отвечает системе пироксены-кварц-полевые шпаты, при этом содержание пироксенов составляет 64,62 - 73,93 мас.%, а соотношение кварца и полевых шпатов 0,78 - 1,52: 1. Для получения декоративного стекла используется шихта, включающая, мас. %: нефелинполевошпатовые (нефелин или пегматит) породы 6,45 - 7,52, магнезиально-кальциевые породы (диопсид или мелилитит, или мел) 46,87 - 79,13, кварц 13,35 - 45,88 и апатит (сверх 100%) 1,00. Технический результат заключается в снижении температуры отжига и повышении кислотостойкости при сохранении высоких декоративных свойств материала. 1 з.п. ф-лы, 3 табл.

SiO2 - 61,05 - 61,85

AI2O3 - 2,10 - 3,73

Fe2O3 - 0,32 - 6,83

MgO - 0,02 - 11,37

CaO - 18,86 - 33,48

Nа2О - 0,32 - 2,10

К2О - 0,50 - 1,09

Р2O5 - 0,42 - 0,54

TiO2 - 0,10 - 0,50

2. Декоративное стекло по п.1, отличающееся тем, что нормативный минеральный состав стекла отвечает системе пироксены-кварц-полевые шпаты, при этом содержание пироксенов составляет 64,62 - 73,93 мас.%, а соотношение кварца и полевых шпатов - 0,78 - 1,52:1.

| ДЕКОРАТИВНОЕ КАМЕННОЕ ЛИТЬЕ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КАМЕННОГО ЛИТЬЯ | 1992 |

|

RU2033398C1 |

| ДЕКОРАТИВНОЕ СТЕКЛО | 1992 |

|

RU2034804C1 |

| СТЕКЛО ДЛЯ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА "КАСКАД" | 1991 |

|

RU2033397C1 |

| US 4892846 А, 09.01.1990. | |||

Авторы

Даты

2000-06-27—Публикация

1999-01-27—Подача