Изобретение относится к области теплоэнергетики и может быть использовано для сжигания природного и сжиженного газов в бытовых и промышленных газовых горелочных устройствах.

Известна радиальная воздуходувка (Radialgeblase) со степенью повышения давления более 1,0 по Патенту DE 4232178, F 04 D 29/40, которая широко применяется в газовых горелочных устройствах, производимых, например, фирмой Buderus Heiztechnik. Рабочее колесо данной радиальной воздуходувки расположено между двумя плоскопараллельными шайбами. Внутреннее пространство рабочего колеса с помощью разделительной стенки содержит первое и второе всасывающие пространства. Приток воздуха из окружающего пространства происходит через первое всасывающее пространство в первую ступень, которая работает как радиальная воздуходувка. После первой ступени поток воздуха поступает во второе всасывающее устройство второй ступени, которая работает как поперечная воздуходувка. В результате этого степень повышения давления больше 1,0. Однако описанная радиальная воздуходувка отличается избыточным поперечным габаритом, что является ее недостатком. Другой более существенный недостаток заключается в том, что степень повышения давления резко уменьшается с увеличением расхода воздуха. Так, по данным испытаний, приведенных в описании патента, степень увеличения давления равна: 3,98; 3,62; 2,81; 2,15; 1,70; 1,37 при соответствующих расходах воздуха, равных 0; 20; 40, 60; 80 и 100 м3/час. При такой характеристике радиальной воздуходувки практически невозможно варьировать давлением воздушного потока при высокой однородности его поля скоростей.

Известна принятая в качестве прототипа горелка по авторскому свидетельству SU N 1523843, F 23 D 14/00, содержащая корпус и соосно установленные в нем колесо радиального вентилятора с лопаточным венцом, жестко закрепленным по периферии колеса, и топливную форсунку. Отличительными особенностями известной горелки является то, что горелка дополнительно снабжена улиточным корпусом, выходной участок которого присоединен к топливной форсунке, причем лопаточный венец выполнен в виде лопаток радиального вентилятора, размещенного между двумя дисками и установленного в улиточном корпусе. При работе горелки лопаточный венец сообщает части воздуха дополнительный напор, что, по мнению авторов, улучшает распыливание топлива и повышает качество его сжигания. Однако при этом за счет увеличения диаметра лопаточного венца увеличивается поперечный габарит горелки. Кроме того, лопаточный венец сообщает дополнительный напор только части, а не всему потоку воздуха, в результате чего имеет место неоднородность поля скоростей воздушного потока в зоне горения, вследствие чего снижается равномерность распыливания топлива и эффективность процесса горения, что является недостатком известной горелки.

Задачей настоящего изобретения является устранение отмеченных выше недостатков известных горелочных устройств и создание усовершенствованного горелочного устройства, характеризующегося малым поперечным габаритным размером, а также возможностью варьировать давление воздушного потока в широких пределах пропорционально количеству установленных рабочих колес при постоянном расходе, равном расходу одного рабочего колеса, при этом будет сохраняться максимальный КПД дутьевого агрегата при высокой степени однородности поля скоростей воздушного потока в зоне горения.

Решение поставленной задачи достигается благодаря тому, что в дутьевом агрегате неподвижно закреплены промежуточные отводящие элементы в количестве n - 1, где n - число рабочих колес, и один концевой отводящий элемент, причем каждый из отводящих элементов изготовлен в виде тарели с загнутыми краями, развернутыми навстречу воздушному потоку, и плоским днищем, в центре которого выполнено проходное отверстие, на днище каждого промежуточного отводящего элемента закреплен направляющий лопастной аппарат, образованный профилированными лопастями, а на днище концевого отводящего элемента закреплен направляющий аппарат, образованный прямыми радиальными лопастями.

Изобретение детально поясняется с привлечением чертежей, на которых представлены:

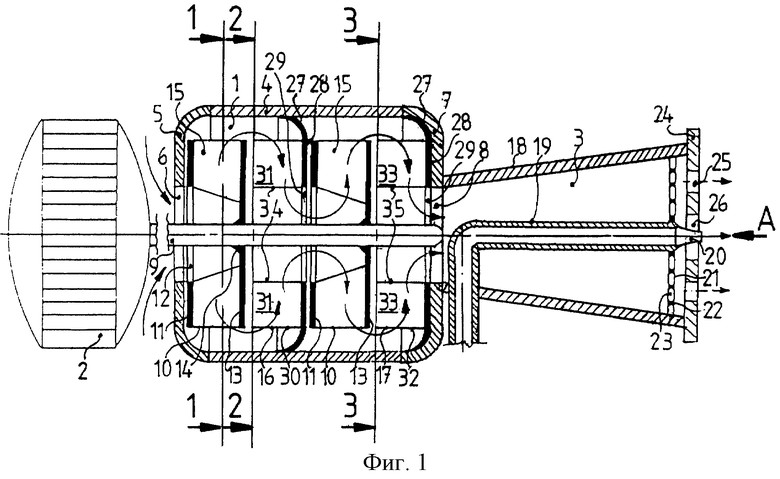

фиг. 1 - продольный разрез дутьевого агрегата с двумя рабочими колесами и одним промежуточным и одним концевым отводящими элементами и газовой горелки, электродвигатель в продольный разрез не включен;

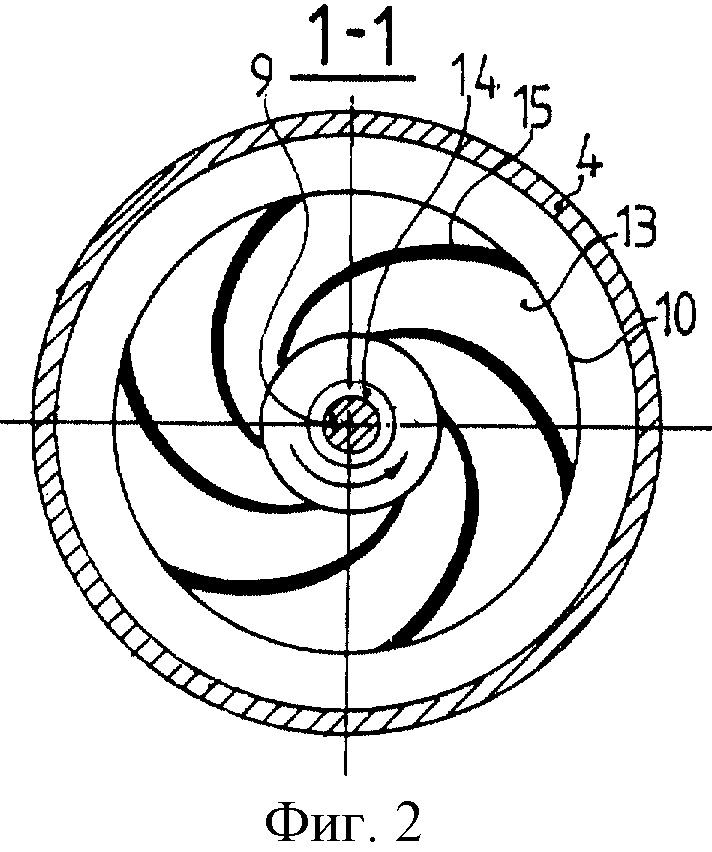

фиг. 2 - поперечный разрез 1-1 на фиг. 1;

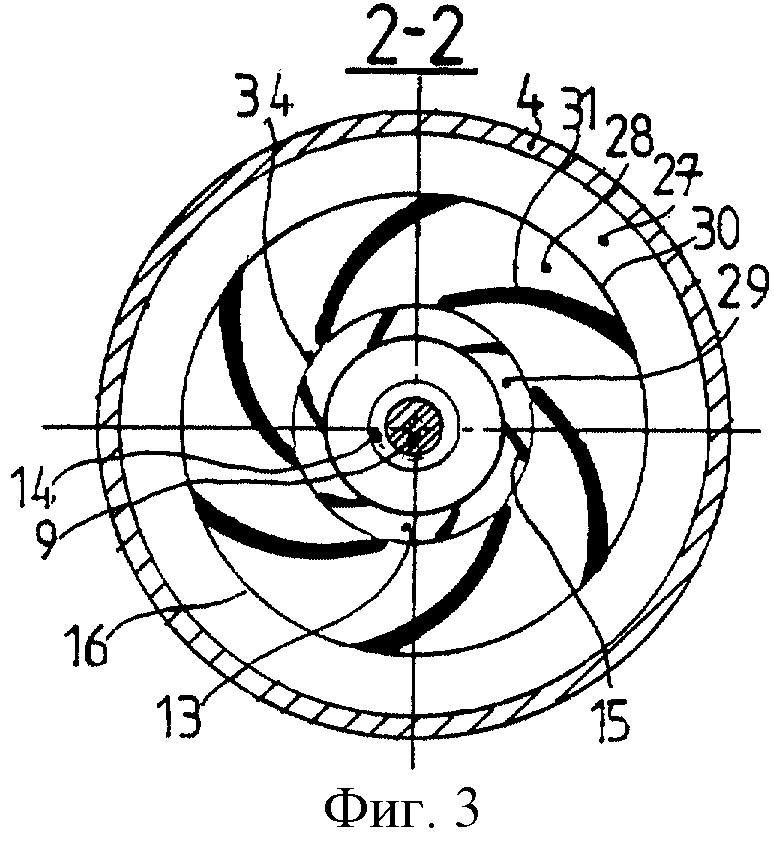

фиг. 3 - поперечный разрез 2-2 на фиг. 1;

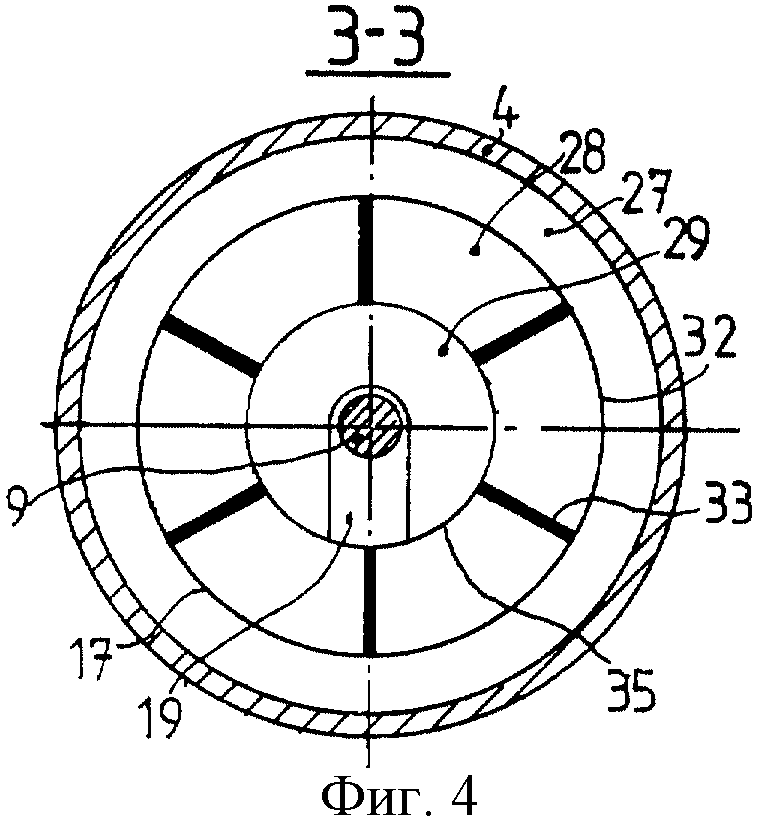

фиг. 4 - поперечный разрез 3-3 на фиг. 1;

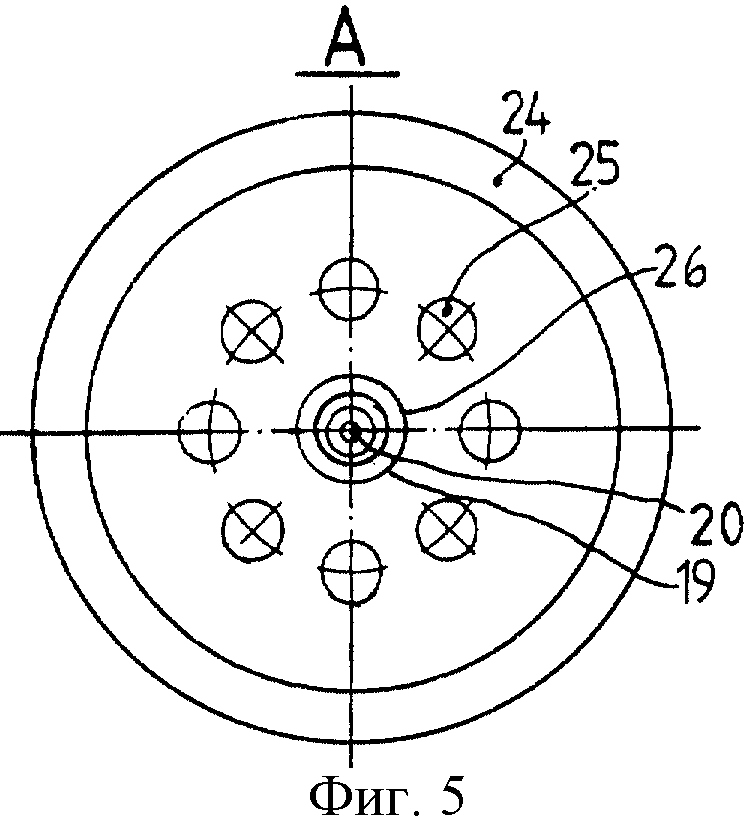

фиг. 5 - вид по стрелке А на фиг. 1.

Газовое горелочное устройство состоит из дутьевого агрегата (1) с электродвигателем (2) и газовой горелки (3).

В свою очередь, дутьевой агрегат (1) содержит цилиндрический корпус (4), переднюю крышку (5) с входным отверстием (6) и заднюю крышку (7) с выходным отверстием (8). Передняя (5) и задняя (6) крышки выполнены с закругленными краями, направленными навстречу друг другу, и герметично закреплены по периметру цилиндрического корпуса (4). Внутри дутьевого агрегата (1) проходит вал (9), на котором насажены последовательно расположенные рабочие колеса (10) центробежного типа в количестве (n), равном одному (n = 1) или большем одного (n ≥ 2). Каждое рабочее колесо (10) содержит передний диск (11) со всасывающим отверстием (12) и задний диск (13) с посадочной втулкой (14). Между передним (11) и задним (13) дисками размещены профилированные лопасти (15), выполненные преимущественно загнутыми назад по ходу вращения рабочего колеса для создания максимального статического давления. Между рабочими колесами (10) размещены отводящие элементы (16) и/или (17).

Газовая горелка (3) содержит диффузор (18), внутри которого расположены газовая трубка (19) с форсункой (20) и круговой успокоитель (21) с решеткой (22), содержащий преимущественно круглые отверстия малого диаметра (23), а также круглый торцевой распределительный элемент (24) с воздушными отверстиями (25). Последние равномерно расположены вокруг центрального отверстия (26) для форсунки (20) газовой трубки (19).

Отличительными конструктивными особенностями газового горелочного устройства является то, что отводящие элементы (16) и/или (17) неподвижно закреплены в дутьевом агрегате (1) и включают промежуточные отводящие элементы (16) в количестве (n - 1), где n - число рабочих колес, и один концевой отводящий элемент (17), причем каждый из отводящих элементов (16) и/или (17) изготовлен в виде тарели (27) с загнутыми краями, развернутыми навстречу воздушному потоку, и плоским днищем (28), в центре которого выполнено проходное отверстие (29). На днище (28) каждого промежуточного отводящего элемента (16) закреплен направляющий лопастной аппарат (30), образованный профилированными лопастями (31), а на днище (28) концевого отводящего элемента (17) закреплен направляющий аппарат (32), образованный прямыми радиальными лопастями (33).

Диаметры входного отверстия (6) передней крышки (5), всасывающего отверстия (12) переднего диска (11) рабочего колеса (10) и проходного отверстия (29) промежуточного отводящего элемента (16) целесообразно выполнять одинаковыми.

Диаметры выходного отверстия (8) задней крышки (7) и проходного отверстия (29) концевого отводящего элемента (17) должны быть одинакового диаметра исходя из условия, что площади сечения выходного отверстия задней крышки и проходного отверстия концевого отводящего элемента также равны между собой и в то же время равны или больше суммарной площади сечений круглых отверстий малого диаметра (23) кругового успокоителя (21).

Наружный диаметр отводящих элементов (16) и/или (17) выполнен равным наружному диаметру рабочих колес (10), при этом внутренняя кромка (34) направляющего лопастного аппарата (31) промежуточного отводящего элемента (16) и внутренняя кромка (35) направляющего аппарата (33) концевого отводящего элемента (17) лежат на соответствующих диаметрах, равных диаметрам проходных сечений (29).

Профиль лопастей (15) рабочего колеса (10) может быть выполнен подобным профилю лопастей (31) направляющего аппарата (30) промежуточного отводящего элемента (16).

Задняя крышка (7) может быть выполнена заодно с концевым отводящим элементом (17).

При установке внутри дутьевого агрегата (1) одного рабочего колеса (10) (условие n = 1) отпадает необходимость в промежуточном отводящем элементе (16), и за рабочим колесом (10) следует только концевой отводящий элемент (17) с направляющим лопастным аппаратом (33).

Описанное газовое горелочное устройство работает следующим образом. Воздух из окружающего пространства вращающимся от электродвигателя (2) первым рабочим колесом из установленных на валу (9) n рабочих колес (10) всасывается последовательно через входное отверстие (6) передней крышки (5) и всасывающее отверстие (12) переднего диска (11), проходит через межлопастные каналы вращающегося рабочего колеса (10), получая при этом приращение энергии при взаимодействии с профилированными лопастями (15). После первого рабочего колеса воздушный поток, характеризующийся расходом (Q1) и давлением (P1), следует в межлопастные каналы направляющего лопастного аппарата (31) неподвижно установленного промежуточного отводящего элемента (16), профиль лопастей которого подобен профилю лопастей рабочего колеса (10). В результате этого воздушный поток получает дополнительную закрученность и тем самым облегчает работу второго рабочего колеса (10), куда воздушный поток поступает через проходное сечение (29) промежуточного отводящего элемента (16) и всасывающее отверстие (12). На выходе из второго рабочего колеса воздушный поток характеризуется расходом (Q2 = Q1) и удвоенным давлением (P2 = 2P1) в силу выполнения закона последовательно соединенных рабочих колес:

Q1 = Q2 = ... = Qn; P1 = P2 = ... Pn

Σ Q = Q1; Σ P = n • P1;

здесь n - число рабочих колес.

После второго рабочего колеса воздушный поток поступает в межлопастные каналы, образованные прямыми радиальными лопастями (35) концевого отводящего элемента (17), где воздушный поток выравнивается, освобождаясь от закрученности. Пройдя последовательно проходное отверстие (29) концевого отводящего элемента (17) и выходное отверстие (8) задней крышки (7), воздушный поток поступает во внутренний канал диффузора (18) газовой горелки (3), затем проходит последовательно через круглые отверстия малого диаметра (23) кругового успокоителя (21) и воздушные отверстия (25) торцевого распределительного элемента (24). В результате этого воздушный поток характеризуется высокой степенью однородности в зоне горения газообразного топлива, поступающего по газовой трубке (19) к форсунке (20).

Предлагаемое газовое горелочное устройство позволяет существенно уменьшить поперечный габаритный размер и повысить эффективность сжигания газообразного топлива за счет высокой однородности поля скоростей воздушного потока в зоне горения. При этом возможно варьировать давление дутьевого агрегата в широких пределах пропорционально количеству установленных рабочих колес при неизменном расходе, равном расходу одного рабочего колеса. Важно, что высоким будет сохраняться КПД дутьевого агрегата, равного КПД одного рабочего колеса с одним отводящим элементом.

Предлагаемое газовое горелочное устройство может найти широкое применение в топочных устройствах и котельных агрегатах различного назначения. Среди возможных областей использования газового горелочного устройства можно назвать следующие:

- теплогазоснабжение и горячее водоснабжение населенных мест и промпредприятий;

- теплогазоснабжение и горячее водоснабжение индивидуальных жилых домов в городской и сельской местности;

- теплогазоснабжение и горячее водоснабжение объектов сельскохозяйственного назначения (животноводческие и птицеводческие комплексы, теплицы, оранжереи и т.д.);

- технологические теплообменные процессы в металлургии, химии, нефтехимии, пищевой промышленности, стройиндустрии и т.д.;

- факельные системы сжигания вредных газов в промышленности или попутного природного газа при добыче нефти в целях охраны окружающей среды и воздушного бассейна.

Изобретение относится к области теплоэнергетики и может быть использовано для сжигания природного и сжиженного газов в бытовых и промышленных газовых горелочных устройствах. Газовое горелочное устройство состоит из дутьевого агрегата с электродвигателем и газовой горелки, дутьевой агрегат включает одно (n= 1) или несколько рабочих колес числом n ≥ 2 и отводящие элементы: промежуточные числом n= 1, где n - число рабочих колес, и один концевой элемент, каждый из которых содержит направляющие лопастные аппараты. Этим достигается давление на выходе из дутьевого агрегата, пропорциональное числу рабочих колес, при постоянном расходе воздуха, равном расходу одного рабочего колеса при высокой степени однородности воздушного потока в зоне горения. 5 з.п.ф-лы, 5 ил.

| Горелка | 1988 |

|

SU1523843A1 |

| Инжекционная горелка | 1985 |

|

SU1307156A1 |

| RU 95110670 A1, 10.06.1997 | |||

| US 5088886 A, 18.02.1992 | |||

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРОГЕНИЗАЦИИ ПАРАФИНА | 2003 |

|

RU2323043C2 |

Авторы

Даты

2001-10-10—Публикация

2000-08-21—Подача