Изобретение относится к прямоточному парогенератору с камерой сгорания, окруженной ограждающей стенкой из газонепроницаемо соединенных друг с другом труб, причем вертикально проходящие и снабженные на своей внутренней стороне поверхностной структурой трубы протекаются текучей средой снизу вверх. Оно относится далее к способу расчета такого прямоточного парогенератора.

Подобный парогенератор известен из статьи J. Franke, W. Koehler и Е. Wittchow "Концепции испарителей для парогенераторов Бенсона", опубликованной в VGB Kraftwerks-technik 73 (1993), N 4, стр. 352 - 360. В подобном прямоточном парогенераторе нагрев образующих камеру сгорания испарительных труб в противоположность к парогенератору с естественной или принудительной циркуляцией с только частичным испарением направляемой в контуре циркуляции смеси вода/вода-пар приводит к полному испарению текучей среды в испарительных трубах за один проход. В то время как в парогенераторе с естественной циркуляцией испарительные трубы расположены принципиально вертикально, испарительные трубы прямоточного парогенератора могут быть расположены как вертикально, так и спиралеобразно, и таким образом также наклонно.

Прямоточный парогенератор, стенки камеры сгорания которого выполнены из вертикально расположенных испарительных труб, является более экономичным в изготовлении по сравнению с прямоточным парогенератором со спиральной системой труб. Прямоточные парогенераторы с вертикальной системой труб по сравнению с таковыми с наклонными или спирально поднимающимися испарительными трубами имеют кроме того более низкие потери давления на стороне воды/пара. Далее прямоточный парогенератор в противоположность парогенератору с естественной циркуляцией не подлежит ограничению давления так, что давления свежего пара могут быть значительно выше критического давления воды (Pkrit = 221 бар), где имеется еще только малое отличие плотности между средой, подобной жидкости, и средой, подобной пару. Высокие давления свежего пара являются необходимыми для достижения высоких тепловых коэффициентов полезного действия и тем самым низких эмиссий CO2.

Особенной проблемой поэтому является расчет параметров стенки камеры сгорания или ограждающей стенки прямоточного парогенератора относительно появляющихся там температур трубной стенки или материала. В подкритичной области давлений до порядка 200 бар температура стенки камеры сгорания в основном определяется высотой температуры насыщения воды, если должно обеспечиваться смачивание поверхностей нагрева в области испарения. Это, например, достигается за счет использования труб с внутренним оребрением. Подобные трубы, а также их применение в парогенераторах известны, например, из Европейской патентной заявки 0 503 116. Так называемые ребристые трубы, то есть трубы с ребристой внутренней поверхностью, имеют особенно хорошую теплопередачу от внутренней стенки к текучей среде.

В области давлений порядка от 220 до 221 бар теплопередача от внутренней стенки трубы к текучей среде сильно падает так, что скорость течения - в качестве ее меры в большинстве случаев используют плотность массового потока - должна быть соответственно повышена, чтобы обеспечить достаточное охлаждение труб. Поэтому в испарительных трубах прямоточных парогенераторов, которые эксплуатируются с давлениями порядка 200 бар и выше, плотность массового потока и тем самым потери давления на трение выбирают выше, чем в случае прямоточных парогенераторов, которые эксплуатируются с давлениями ниже 200 бар. Вследствие высокой потери давления на трение, особенно в случае труб с малым внутренним диаметром, теряется выгодное свойство вертикального оребрения, что при перегреве отдельных труб повышает также их пропускная способность. Так как, однако, для достижения высоких тепловых коэффициентов полезного действия и тем самым низких эмиссий CO2 требуются высокие давления пара выше 200 бар, также в этой области давления необходимо обеспечивать хорошую теплопередачу. Поэтому прямоточные парогенераторы с вертикальным расположением труб стенки камеры сгорания обычно эксплуатируют со сравнительно высокими плотностями массового потока в трубах, чтобы в невыгодной области давления порядка от 200 до 221 бар достигать постоянно достаточно высокий теплопереход от стенки трубы к текучей среде, то есть к смеси вода/вода-пар. Относительно этого в публикации "Thermal Engineering", I.E. Semenovker, том 41, N 8, 1994, стр. 655-661 как для работающих на газе, так и для работающих на угле парогенераторов указана при 100% нагрузки единая плотность массового потока примерно 2000 кг/м2•с.

В основе изобретения поэтому лежит задача указать для труб ограждающей стенки прямоточного парогенератора критерий для расчета, подходящий с точки зрения особенно выгодных плотностей массового потока в трубах.

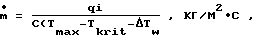

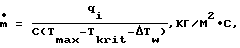

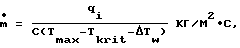

Эта задача решается согласно изобретению за счет того, что парогенератор рассчитан так, что плотность массового потока  в трубах ограждающих стенок при такой нагрузке, при которой в трубах господствует критическое давление Pkrit соответствует соотношению:

в трубах ограждающих стенок при такой нагрузке, при которой в трубах господствует критическое давление Pkrit соответствует соотношению:

причем

qi означает плотность теплового потока на внутренней стороне трубы, кВт/м2;

Тmax - максимально допустимая температура материала трубы, oС;

Tkrit - температура текучей среды S при критическом давлении Pkrit, oC;

ΔTw - разница температур между наружной и внутренней стенкой трубы, К;

С ≥ 7,3 • 10-3 - постоянная, кВт•с/кг•К.

Изобретение исходит при этом из соображения, что для гидротехнического расчета параметров труб с внутренним оребрением относительно плотности массового потока должны выполняться два принципиально противоречивых условия. С одной стороны, средняя плотность массового потока в трубах должна выбираться по возможности низкой. За счет этого должно обеспечиваться, что отдельные трубы, к которым вследствие неизбежных различий нагрева подводится больше тепла, чем к другим трубам, протекаются более высоким массовым потоком, чем трубы, которые обогреваются средне. Эта известная в барабанном котле характеристика естественной циркуляции приводит на выходе испарительных поверхностей нагрева к уравниванию температуры пара и тем самым температур трубной стенки.

С другой стороны, плотность массового потока в трубах должна выбираться настолько высокой, чтобы обеспечить надежное охлаждение стенки трубы и не превысить допустимые температуры материала. Таким образом избегаются высокие местные перегревы материала труб и связанные с ними повреждения (разрывы труб). Существенными величинами воздействия для температуры материала кроме температуры текучей среды являются внешний нагрев трубной стенки и теплопередача от внутренней трубной стенки к текучей среде. Таким образом существует зависимость между внутренней теплопередачей, которая обусловлена плотностью массового потока, и внешним нагревом трубной стенки.

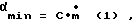

Изобретение исходит при этом из знания того, что зависимость между внутренним минимальным коэффициентом теплопередачи αmin и плотностью массового потока  в допустимо упрощенной форме может быть описана зависимостью:

в допустимо упрощенной форме может быть описана зависимостью:

причем

αmin является коэффициентом теплопередачи, кВт/м2•К; - плотность массового потока в ребристых трубах , кг/м2•с и

- плотность массового потока в ребристых трубах , кг/м2•с и

С - постоянная со средним значением;

C = 7,3•10-3 для стандартных труб, кВт•с/кг•К.

В зависимости от структуры внутренней поверхности трубы эта постоянная C должна выбираться в области между 7,3•10-3 и 12•10-3 кВт•с/кг•К.

За счет названной зависимости в трубах имеется оптимальная плотность массового потока, которая дает как выгодную характеристику протекания (характеристика естественной циркуляции), так и надежное охлаждение трубной стенки и, тем самым обеспечивает соблюдение допустимых температур материала.

Принципиальное соображение для выведения названного соотношения для плотности массового потока в трубах состоит в том, что при заданном внешнем нагреве трубной стенки - в дальнейшем для этого применяется так называемая плотность теплового потока (кВт/м2), то есть нагрев на единицу площади, температура материала трубной стенки только незначительно, но с надежностью лежит ниже допустимого значения. При этом следует учитывать физическое явление, что в критической области давлений порядка от 200 до 221 бар теплопередача от внутренней трубной стенки к текучей среде является самой неблагоприятной.

Обширные исследования показывают, что самая высокая нагрузка на материал достигается тогда, когда в области испарения примерно при 200 до 221 бар сравнительно низкая плотность массового потока комбинируется с максимально большой встречающейся плотностью теплового потока. Это имеет место, например, в той области камеры сгорания, в которой расположены горелки. Когда затем испарение закончено и начинается перегревание пара, нагрузка на материал труб стенки камеры сгорания снова снижается. Причиной этого является то, что при обычных компоновках горелок и обычном процессе горения плотность теплового потока также уменьшается.

Далее было установлено, что в других областях давления также не возникает никаких проблем теплопередачи, если при применении ребристых труб в названной области давлений от 200 до 221 бар обеспечено достаточное охлаждение трубной стенки. Так, при низких давлениях, то есть ниже порядка 200 бар, за счет внутреннего оребрения труб обуславливается то, что кризис кипения начинается только на конце зоны испарения, то есть в области с уменьшенной плотностью теплового потока. В сверхкритичной области давления не появляется никакого кризиса кипения. Теплопередача является только настолько интенсивной, чтобы обеспечивалось достаточное охлаждение трубной стенки.

Для определения оптимальной плотности массового потока  в трубах трубной стенки, которая, с одной стороны, обеспечивает выгодную характеристику протекания и, с другой стороны, надежное охлаждение трубной стенки, можно действовать следующим образом:

в трубах трубной стенки, которая, с одной стороны, обеспечивает выгодную характеристику протекания и, с другой стороны, надежное охлаждение трубной стенки, можно действовать следующим образом:

Операция 1:

Определение плотности теплового потока qa на внешней стороне трубы на основе теплотехнического вычисления для нагрузки, при которой в трубах трубной стенки господствует давление 210 бар. Определенная таким образом плотность теплового потока может повышаться на коэффициент между 1,1 и 1,5, чтобы учитывать местные неравномерности в теплопередаче.

Операция 2:

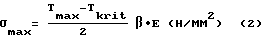

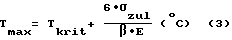

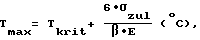

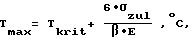

Вычисление максимально допустимой температуры материала Тmax на вершине труб обогреваемой стороны трубной стенки. Если исходят из того, что ограждающая стенка или стенка камеры сгорания имеет среднюю температуру, которая соответствует Тmax и Tkrit, то максимальное тепловое напряжение вычисляется как:

где

σmax - максимальное тепловое напряжение, H/мм2;

Тmax - максимальная температура материала, oC;

Tkrit - температура текучей среды в критической точке, oC;

β - коэффициент теплового расширения, 1/К;

E - модуль упругости, H/мм2.

Так как в случае существенных здесь напряжений речь идет о тепловых напряжениях, они могут быть защищены в качестве вторичных напряжений в соответствии с нормами Американского общества инженеров-механиков с трехкратным значением допустимых напряжений σzul• Отсюда температура Тmax получается как

Допустимое напряжение может быть взято из данных изготовителя труб.

Операция 3:

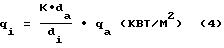

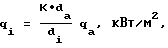

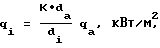

Пересчет заданной плотности теплового потока qa (относящейся к внешней стороне трубной стенки) в плотность теплового потока qi, относящуюся к внутренней стенке труб:

Определение коэффициента теплового перераспределения K основывается на вычислениях температурного поля и может быть получено с достаточной точностью следующим образом:

K = A (da2 • qa) + B (5)

с A = 0,45 и B = 0,625 для (da2•qa) ≤ 0,5 кВт

и A = 0,25 и B = 0,725 для (da2•qa) > 0,5 и ≤ 1,1 кВт

и A = 0 и В = 1 для (da2•qa) > 1,1 кВт,

где

da = внешний диаметр трубы, м;

di = внутренний диаметр трубы, м;

qa = плотность теплового потока на наружной стороне, кВт/м2;

qi = плотность теплового потока на внутренней стороне, кВт/м2.

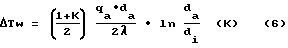

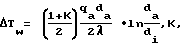

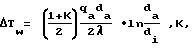

Операция 4:

Определение разницы температур ΔTw между внтренней стенкой трубы и внешней стенкой трубы. Разница температуры ΔTw определяется с помощью уравнения теплопроводности:

где λ- тепловодность материала трубы, кВт/м•К.

Операция 4:

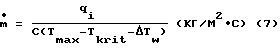

Определение необходимой плотности массового потока m согласно соотношению:

Пример выполнения изобретения поясняется более подробно с помощью фиг. 1-4.

При этом показывают:

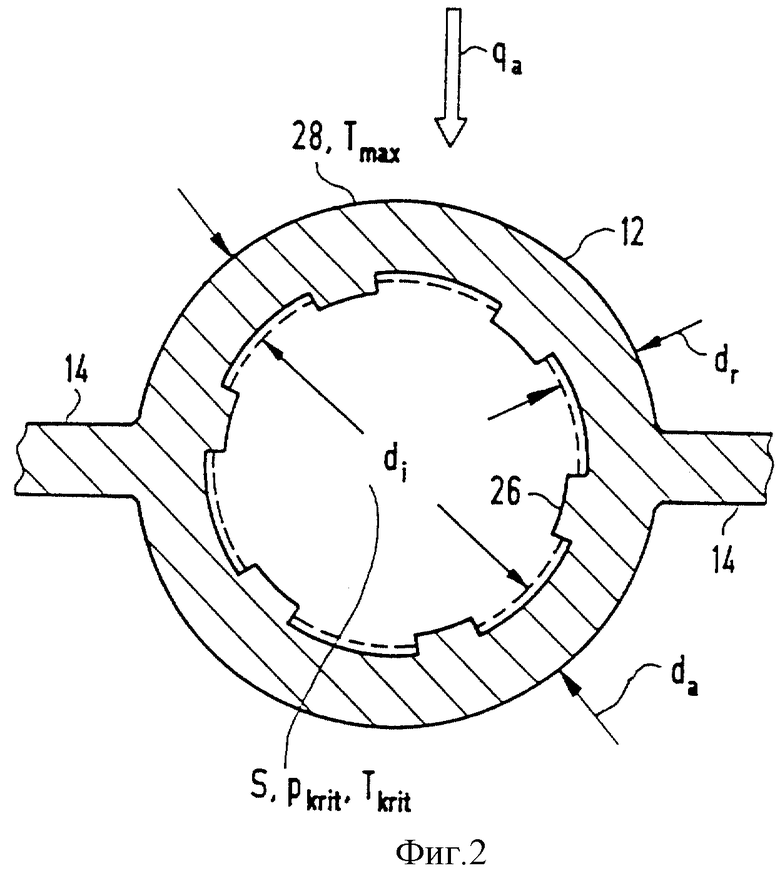

фигура 1 - в упрощенном представлении прямоточный парогенератор с вертикально расположенными испарительными трубами;

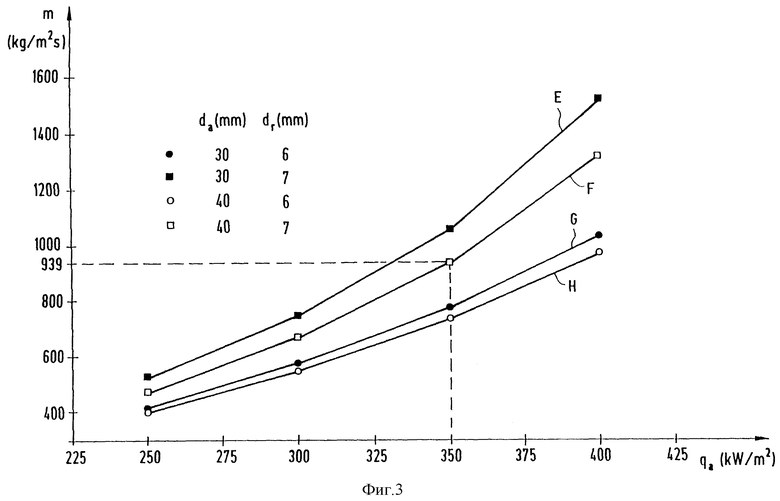

фигура 2 - в поперечном сечении отдельную испарительную трубу;

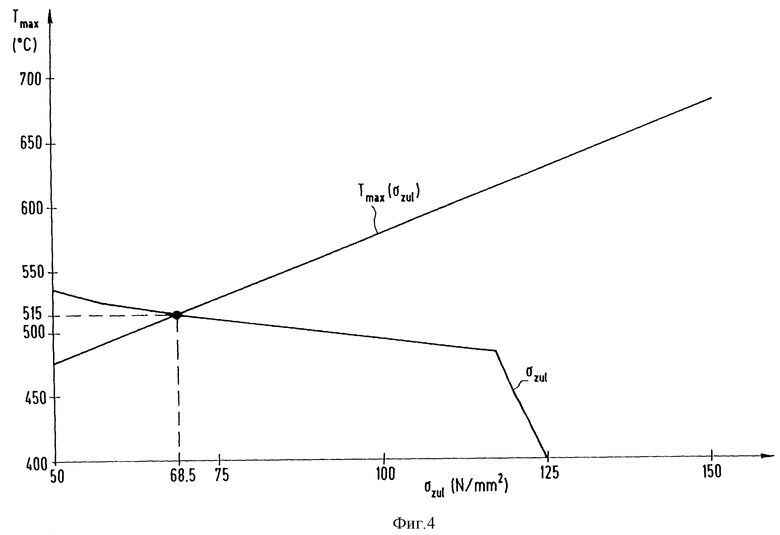

фигура 3 - в представлении на диаграмме кривые E, F, G и H для плотности массового потока при различных геометриях испарительной трубы из материала 13 CrMo 44, и

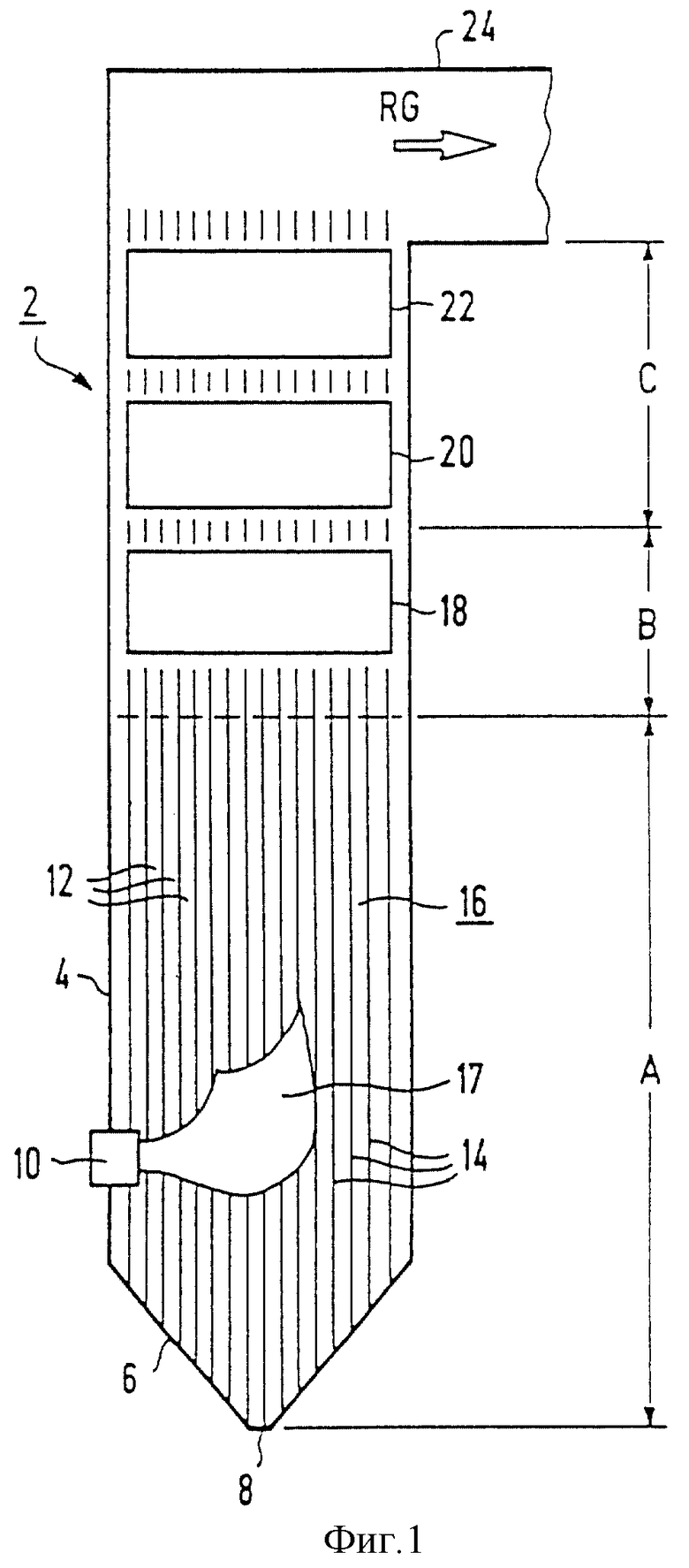

фигура 4 - графически в представлении на диаграмме зависимость максимально допустимой температуры материала 13 CrMo 44 от допустимого напряжения, H/мм2.

Одинаковые детали на всех фигурах снабжены одинаковыми ссылочными позициями.

На фигуре 1 схематически представлен прямоточный парогенератор 2 с прямоугольным поперечным сечением, вертикальный газоход которого образован ограждающей стенкой 4, которая на нижнем конце переходит в дно 6, имеющее форму воронки. Дно 6 содержит не представленное более подробно разгрузочное отверстие 8 для золы.

В нижней области А газохода размещено множество горелок 10 для ископаемого топлива, из которых видна только одна, в образованной из вертикально расположенных испарительных труб ограждающей стенке или камере сгорания 4. Расположенные вертикально проходящими испарительные трубы 12 в этой области А сварены друг с другом через плавники труб или перемычки труб 14 в газонепроницаемую стенку камеры сгорания или ограждающую стенку.

Испарительные трубы 12, по которым протекает снизу вверх текучая среда, образуют в области А поверхность нагрева испарителя.

В камере сгорания 4 при работе прямоточного парогенератора 2 находится возникающий при сгорании ископаемого топлива факел пламени 17, так что эта область А прямоточного парогенератора 2 отличается очень высокой плотностью теплового потока. Факел пламени 17 имеет температурный профиль, который уменьшается, исходя, примерно, из середины камеры сгорания 4 как в вертикальном направлении вверх и вниз, так и в горизонтальном направлении к сторонам, то есть к углам камеры сгорания 4. Над нижней областью А газохода находится вторая удаленная от пламени область B, над которой предусмотрена третья верхняя область C газохода. В областях B и C газохода расположены конвективные поверхности нагрева 18, 20 и 22. Выше области C газохода находится выходной канал дымового газа 24, через который полученный при сгорании ископаемого топлива дымовой газ RG покидает вертикальный газоход.

Фигура 2 показывает снабженную на внутренней стороне ребрами 26 испарительную трубу 12, которая во время работы прямоточного парогенератора 2 на внешней стороне внутри камеры сгорания 4 подвергается нагреву с плотностью теплового потока qa, а внутри протекается текучей средой S. В критической точке, то есть при критическом давлении Pkrit в 221 бар, температура текучей среды в трубе 12 обозначена Tkrit. Для расчета максимального теплового напряжения σmax используется максимально допустимая температура материала Тmax на вершинах труб 28 нагреваемой стороны трубной стенки. Внутренний диметр и внешний диаметр испарительной трубы 12 обозначены di или соответственно da. В случае труб с внутренним оребрением можно использовать эквивалентный внутренний диаметр, который учитывает влияние высоты ребер и оснований ребер. Толщина трубной стенки обозначена dr.

Фигура 3 показывает в системе координат четыре кривые E, F, G и H для различных внешних диаметров da (мм) и толщин трубной стенки dr (мм). Для этого на абсциссе нанесены плотность теплового потока qa (кВт/м2) на наружной стороне труб и на ординате предпочтительная или оптимальная плотность массового потока  (кг/м2•с). Кривая E показывает характеристику для внешнего диаметра трубы da 30 мм при толщине трубной стенки dr 7 мм. Кривая F воспроизводит характеристику для внешнего диаметра трубы da в 40 мм при толщине трубной стенки dr 7 мм. Кривая G показывает характеристику плотности массового потока

(кг/м2•с). Кривая E показывает характеристику для внешнего диаметра трубы da 30 мм при толщине трубной стенки dr 7 мм. Кривая F воспроизводит характеристику для внешнего диаметра трубы da в 40 мм при толщине трубной стенки dr 7 мм. Кривая G показывает характеристику плотности массового потока  в зависимости от плотности теплового потока qa для трубы 12 с внешним диаметром da в 30 мм и толщиной трубной стенки dr 6 мм. Кривая H показывает характеристику трубы 12 с внешним диаметром da в 40 мм при толщине трубной стенки dr 6 мм. Плотности массового потока m вычислены для плотностей теплового потока 250, 300, 350 и 400 кВт/м2 при критическом давлении Pkrin текучей среды S для материала трубы 13 CrMo 44.

в зависимости от плотности теплового потока qa для трубы 12 с внешним диаметром da в 30 мм и толщиной трубной стенки dr 6 мм. Кривая H показывает характеристику трубы 12 с внешним диаметром da в 40 мм при толщине трубной стенки dr 6 мм. Плотности массового потока m вычислены для плотностей теплового потока 250, 300, 350 и 400 кВт/м2 при критическом давлении Pkrin текучей среды S для материала трубы 13 CrMo 44.

В последующем показан пример для определения оптимальной плотности массового потока  При этом предполагаются следующие условия:

При этом предполагаются следующие условия:

qa = 250 кВт/м2; плотность теплового потока на внешней стороне трубы при давлении 210 бар.

1,4 как повышающий коэффициент для учета местных неравномерностей в теплопередаче на трубах 12,

da = 40 мм - внешний диаметр трубы, dr = 7 мм - толщина трубной стенки и материал трубы: 13 CrMo 44.

Из da и dr следует внутренний диаметр трубы di = 26 мм.

1-я операция: вычисление плотности теплового потока

Базирующаяся на теплотехническом расчете плотность теплового потока умножают на повышающий коэффициент. Отсюда следует:

qa = 350 кВт/м2;

2-я операция: определение максимально допустимой температуры материала

По уравнению (3) эта температура вычисляется с Тkrit = 374oC (температура текучей среды при критическом давлении Pkrit), с β = 16,3•10-6 (1/К) (коэффициент теплового расширения материала 13 CrMo 44), E = 178•103(H/мм2) (модуль упругости материала 13 CrMo 44) и σzul = 68,5 (H/мм2) (допустимое напряжение материала 13 CrMo 44 при максимально допустимой температуре материала) как

Тmax = 515oC.

Это итеративно производимое определение Тmax показывает зависимость допустимого напряжения материала σzul от температуры материала. На фигуре 4 эта зависимость между допустимым напряжением σzul и максимальной температурой материала Тmax для материала 13 CrMo 44 представлена графически.

3-я операция: плотности теплового потока на внутренней стороне трубы

С уравнениями (4) и (5) для A = 0,25 и B = 0,725 для плотности теплового потока qi на внутренней стороне труб 12 следует:

qi = 466 кВт/м2.

4-я операция: определение разности температура ΔTw между внутренней и внешней стенкой трубы

Согласно уравнению (6) с теплопроводностью материала 13 CrMo 44 λ = 38,5•10-3 кВт/м•K справедливо:

ΔTw = 73 К.

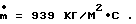

5-я операция: определение необходимой плотности массового потока

По уравнению (7) с С = 7,3•10-3 кВт•с/кг•К получается:

С имеющимися в распоряжении значениями для плотности теплового потока qa на внешней стороне трубы и максимально допустимой температуры материала Тmax тем самым можно определить оптимальную плотность массового потока  Это значение представлено графически для указанных условий на фигуре 3 штриховыми линиями. Можно видеть, что для принятой плотности теплового потока qa на внешней стороне трубы 350 кВт/м2 труб 12 с внешними диаметрами da между 30 и 40 мм и толщинами стенки dr между 6 и 7 мм получаются оптимальные плотности массового потока m между 740 и 1060 кг/м2•с.

Это значение представлено графически для указанных условий на фигуре 3 штриховыми линиями. Можно видеть, что для принятой плотности теплового потока qa на внешней стороне трубы 350 кВт/м2 труб 12 с внешними диаметрами da между 30 и 40 мм и толщинами стенки dr между 6 и 7 мм получаются оптимальные плотности массового потока m между 740 и 1060 кг/м2•с.

Для гидравлического расчета параметров труб 12 ограждающей или трубной стенки 4 можно пересчитать определенные таким образом плотности массового потока  еще на условия при 100% нагрузке. Для этого вычисляют рабочее давление на входе труб 12 при 100% нагрузке. В заключение выше названные плотности массового потока

еще на условия при 100% нагрузке. Для этого вычисляют рабочее давление на входе труб 12 при 100% нагрузке. В заключение выше названные плотности массового потока  пересчитывают пропорционально с рабочим давлением при 100% нагрузке. Если, например, рабочее давление при 100% нагрузке составляет pв = 270 бар, то плотность массового потока

пересчитывают пропорционально с рабочим давлением при 100% нагрузке. Если, например, рабочее давление при 100% нагрузке составляет pв = 270 бар, то плотность массового потока  повышается с 740 до 951 кг/м2•с или соответственно с 1060 до 1363 кг/м2•с.

повышается с 740 до 951 кг/м2•с или соответственно с 1060 до 1363 кг/м2•с.

Может быть целесообразным учитывать неуверенности в определении плотности теплового потока qa за счет повышения плотности массового потока  по сравнению с расчетным значением от +15 до +20%.

по сравнению с расчетным значением от +15 до +20%.

Изобретение относится к прямоточным парогенераторам, работающим с переменным давлением. Сущность изобретения: определение плотности массового потока в трубах при такой нагрузке, при которой господствует давление. Оптимальная плотность массового потока дает выгодную характеристику циркуляции и обеспечивает надежное охлаждение трубной стенки и тем самым обеспечивает соблюдение допустимых температур металла. 2 с. и 14 з.п.ф-лы, 4 ил.

где qi - плотность теплового потока на внутренней стороне трубы (12), кВт/м2;

Tmax - максимально допустимая температура трубы (12), oC;

Tkrit - температура текучей среды S при критическом давлении Pkrit, oC;

ΔTw- разница температур между наружной и внутренней стенкой трубы (12), K;

C≥7,3•10-3 - постоянная, кВт•с/кг•К.

где K = A(da 2•qa)+B,

причем A = 0,45, B = 0,625 для (da 2•qa) ≤ 0,5 кВт,

A = 0,25, B = 0,725 для (da 2•qa) > 0,5 и ≤ 1,1 кВт,

A = 0, B = 1 для (da 2•qa)>1,1 кВт,

причем qa означает плотность теплового потока на внешней стороне трубы, кВт/м2, da - внешний диаметр трубы, м.

причем σzul- допустимое тепловое напряжение, Н/мм2;

β- термический коэффициент расширения, 1/K;

Е - модуль упругости материала трубы, Н/мм2.

где K = A(da 2•qa)+B,

причем A = 0,45, B = 0,625 для (da 2•qa) ≤ 0,5 кВт,

A = 0,25, B = 0,725 для (da 2•qa) > 0,5 и ≤ 1,1 кВт,

A = 0, B = 1 для (da 2•qa)>1,1 кВт,

причем qa означает плотность теплового потока на внешней стороне трубы, кВт/м2, da - внешний диаметр трубы, м, di - внутренний диаметр трубы, м, λ - теплопроводность материала трубы, кВт/мК. точки лежат в системе координат на кривой E, которая определена для внешнего диаметра трубы da = 30 мм и толщины стенки трубы dr = 7 мм точками, определенными парами значений:

точки лежат в системе координат на кривой E, которая определена для внешнего диаметра трубы da = 30 мм и толщины стенки трубы dr = 7 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

6. Прямоточный парогенератор по любому из пп.1-4, отличающийся тем, что для трубы (12) из материала 13 CrMo 44 определенные парами значений плотности теплового потока qa (кВт/м2) и плотности массового потока  точки лежат в системе координат на кривой F, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 7 мм точками, определенными парами значений:

точки лежат в системе координат на кривой F, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 7 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

7. Прямоточный парогенератор по любому из пп.1-4, отличающийся тем, что для трубы (12) из материала 13 CrMo 44 определенные парами значений плотности теплового потока qa (кВт/м2) и плотности массового потока  точки лежат в системе координат на кривой G, которая определена для внешнего диаметра трубы da = 30 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

точки лежат в системе координат на кривой G, которая определена для внешнего диаметра трубы da = 30 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

8. Прямоточный парогенератор по любому из пп.1-4, отличающийся тем, что для трубы (12) из материала 13 CrMo 44 определенные парами значений плотности теплового потока qa (кВт/м2) и плотности массового потока  точки лежат в системе координат на кривой H, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

точки лежат в системе координат на кривой H, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

9. Способ выполнения прямоточного парогенератора с камерой сгорания (4), окруженной ограждающей стенкой из газонепроницаемо соединенных друг с другом труб (12), причем вертикально проходящие и снабженные на своей внутренней стороне поверхностной структурой (26) трубы (12) являются протекаемыми текучей средой (S) снизу вверх, отличающийся тем, что трубы (12) выбирают таким образом, что при нагрузке, при которой в трубах (12) господствует критическое давление pkrit, плотность массового потока  равна

равна

причем qi - плотность теплового потока на внутренней стороне трубы (12), кВт/м2;

Tmax - максимально допустимая температура трубы (12), oC;

Tkrit - температура текучей среды S при критическом давлении pkrit, oC;

ΔTw - разница температур между наружной и внутренней стенкой трубы (12), K;

C ≥ 7,3•10-3 - постоянная, кВт/м•с/кг•K.

где K =A(da 2•qa)+B,

причем A = 0,45, B = 0,625 для (da 2•qa) ≤ 0,5 кВт,

A = 0,25, B = 0,725 для (da 2•qa) > 0,5 и ≤ 1,1 кВт,

A = 0, B = 1 для (da 2•qa)>1,1 кВт,

причем qa означает плотность теплового потока на внешней стороне трубы, кВт/м2, da - внешний диаметр трубы, м.

причем σzul - допустимое тепловое напряжение, Н/мм2;

β - термический коэффициент расширения, 1/K;

Е - модуль упругости материала трубы, Н/мм2.

где K = A(da 2•qa)+B,

причем A = 0,45, B = 0,625 для (da 2•qa) ≤ 0,5 кВт;

A = 0,25, B = 0,725 для (da 2•qa) > 0,5 и ≤ 1,1 кВт,

A = 0, B = 1 для (da 2•qa)>1,1 кВт,

причем qa означает плотность теплового потока на внешней стороне трубы, кВт/м2,

da - внешний диаметр трубы, м;

di - внутренний диаметр трубы, м;

λ- теплопроводность материала трубы, кВт/мК. точки лежат в системе координат на кривой E, которая определена для внешнего диаметра трубы da = 30 мм и толщины трубной стенки dr = 7 мм точками, определенными парами значений:

точки лежат в системе координат на кривой E, которая определена для внешнего диаметра трубы da = 30 мм и толщины трубной стенки dr = 7 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

14. Способ по любому из пп.9-12, отличающийся тем, что трубы (12) выбирают таким образом, что для трубы (12) из материала 13 CrMo 44 определенные парами значений плотности теплового потока qa (кВт/м2) и плотности массового потока  точки лежат в системе координат на кривой F, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 7 мм точками, определенными парами значений:

точки лежат в системе координат на кривой F, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 7 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

15. Способ по любому из пп.9-12, отличающийся тем, что трубы (12) выбирают таким образом, что для трубы (12) из материала 13 CrMo 44 определенные парами значений плотности теплового потока qa (кВт/м2) и плотности массового потока  точки лежат в системе координат на кривой G, которая определена для внешнего диаметра трубы da = 30 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

точки лежат в системе координат на кривой G, которая определена для внешнего диаметра трубы da = 30 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,

16. Способ по любому из пп.9-12, отличающийся тем, что трубы (12) выбирают таким образом, что для трубы (12) из материала 13 CrMo 44 определенные парами значений плотности теплового потока qa (кВт/м2) и плотности массового потока  точки лежат в системе координат на кривой Н, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

точки лежат в системе координат на кривой Н, которая определена для внешнего диаметра трубы da = 40 мм и толщины трубной стенки dr = 6 мм точками, определенными парами значений:

qa = 250 кВт/м2,

qa = 300 кВт/м2,

qa = 350 кВт/м2,

qa = 400 кВт/м2,  к

к

| Экономайзер | 0 |

|

SU94A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Прямоточный котел | 1985 |

|

SU1268869A1 |

| Прямоточный котел | 1978 |

|

SU941779A1 |

| Прямоточный котел /его варианты/ | 1985 |

|

SU1245795A1 |

Авторы

Даты

2001-10-20—Публикация

1997-01-14—Подача