Изобретение относится к трубе парогенератора с создающим завихрение внутренним профилем. Оно относится, кроме того, к прямоточному парогенератору с подобными трубами парогенератора. Изобретение относится далее к способу изготовления трубы парогенератора, снабженной создающим завихрение внутренним профилем.

В стенках камеры сгорания прямоточного парогенератора используют обычно трубы парогенератора, газоплотно сваренные друг с другом через перемычки для образования окружающего топочное пространство газохода, которые включены параллельно для протекания текучей среды. Вместо труб с лежащими между ними отдельными плоскими стальными перемычками можно применять также трубы, которые уже на заводе снабжены приформованными плавниками. При этом трубы парогенератора могут быть расположены вертикально или также наклонно. Для достижения надежных эксплуатационных характеристик прямоточного парогенератора трубы парогенератора, как правило, рассчитаны так, что достаточное охлаждение труб парогенератора обеспечено также при низких плотностях массопотока протекающей через трубы парогенератора среды.

Важным расчетным критерием являются теплопередающие свойства трубы парогенератора. Высокая теплопередача позволяет сама по себе особенно эффективный нагрев протекающей через трубу парогенератора среды при одновременно надежном охлаждении трубы парогенератора. Характеристики теплопередачи трубы парогенератора в обычных парогенераторах, которые эксплуатируют при докритических давлениях, могут ухудшаться за счет появления так называемых кризисов кипения. При этом стенка трубы не смачивается больше жидкой текучей средой, как правило водой, и тем самым охлаждается только недостаточно. Вследствие слишком раннего высыхания тогда показатели прочности стенки трубы могут снижаться.

Для улучшения характеристик теплопередачи обычно применяются трубы, которые вследствие процесса деформации, (например, холодной протяжки) имеют на своей внутренней стороне поверхностную структуру или внутренний профиль по типу спирально намотанных ребер. Посредством формования ребер текучей среде, проходящей в трубе парогенератора, придается завихрение так, что более тяжелая жидкая фаза вследствие действующих центробежных сил собирается на внутренней стенке трубы и образует там смачивающую жидкостную пленку. Тем самым надежный теплопереход от внутренней стенки трубы на текучую среду обеспечен также при сравнительно высоких плотностях теплового потока и низких плотностях массопотока.

Недостатком в известных трубах парогенератора является то, что они являются сложными в изготовлении вследствие ограниченной деформируемости материала труб. В частности, сильно ограниченной является деформируемость в случае высокожаропрочных сталей с высоким содержанием хрома. Подобные материалы в трубах парогенераторов играют в наши дни все более существенную роль, так как они, по меньшей мере, в принципе позволяют конструирование парогенератора для особенно высоких параметров пара, в частности, для высоких температур свежего пара, и тем самым за счет этого с особенно высокими коэффициентами полезного действия. За счет обусловленных материалом ограничений при обработке на практике является не возможным или возможным только со значительными затратами, изготавливать трубы с внутренним оребрением с желаемыми, гидродинамически выгодными профилями ребер в рамках процесса деформации из гладких труб. В частности, только с трудом могут изготавливаться достаточно крутые углы профиля и переходы с острыми кромками в соединении с большими высотами ребер. Кроме того, высота ребер является изготавливаемой только в узких пределах. К тому же получается только низкая универсальность относительно образования профиля вдоль трубы.

Альтернативно уже были предложены вызывающие завихрение встроенные детали самого различного вида для последующего встраивания в трубу парогенератора. Сюда относятся, в частности, так называемые "свитые ленты" (Twisted Tapes): изготовленные из металлических полос ленты, которые являются скрученными или свитыми. Общим недостатком для до сих пор известных встроенных в трубы деталей является то, что они, во-первых, загораживают (первоначально) свободное поперечное сечение в центре трубы и тем самым приводят к очень высоким потерям давления, и что они, во-вторых, очень сильно отклоняют и при этом частично "перекручивают" весь поток. Простая свитая лента приводит, например, при более высоких содержаниях пара в двухфазном потоке к скоплению водяной фазы в промежутке между стенкой трубы и лентой при одновременном высыхании и тем самым недостаточном охлаждении областей внутренней стенки на подветренной стороне ленты. Трубы парогенераторов со встроенными деталями типа свитой ленты поэтому не пригодны в равной степени для всех обычно появляющихся в парогенераторах условий эксплуатации.

В основе изобретения поставлена задача создания трубы парогенератора выше названного вида, которая при поддерживаемом простым и экономичным относительно затрат изготовлении и при большой ширине полосы различных условий эксплуатации имеет особенно выгодные характеристики теплопередачи. Данное изобретение касается также способа изготовления трубы парогенератора, а также прямоточного парогенератора, который имеет особенно простую конструкцию при высокой эксплуатационной надежности и при высоком коэффициенте полезного действия.

Относительно трубы парогенератора названная задача решается согласно изобретения за счет того, что для образования создающего завихрение внутреннего профиля во внутреннем пространстве трубы расположена, по меньшей мере, одна вставка, причем вставка содержит, по меньшей мере, одну раму из листового металла с множеством выемок большой площади, причем вставка в продольном направлении скручена и причем продольные кромки соответствующей рамы из листового металла прилегают по меньшей мере частично к внутренней стенке трубы.

Изобретение исходит при этом из соображения, что многофазное течение внутри трубы парогенератора для улучшения теплопередачи должно бы иметь завихрение так, чтобы жидкая фаза вследствие вращения направлялась к внутренней стенке трубы и смачивала ее возможно равномерно. Для нацеленного получения и поддержания подобного вихревого потока внутри трубы поэтому должны быть расположены подходящие направляющие поток элементы. Как оказалось, направление потока является благоприятным особенно тогда, когда вследствие "перекрутки" еще не появляются слишком большие потери давления вдоль пути потока, с другой стороны, закручивающее действие однако является достаточно интенсивным, чтобы направлять жидкую фазу текучей среды по всему объему трубы к внутренней стенке трубы.

Для избежания высоких потерь давления, которые приводят к высокому расходу энергии на собственные нужды для насоса питательной воды, и для обеспечения отвода пара во внутреннем пространстве трубы, направляющие поток элементы должны бы быть расположены на внутренней стенке трубы в основном по типу внутреннего профиля и не загораживать или только мало загораживать сечение грубы в центре. Чтобы, кроме того, обойти технологические ограничения, связанные с оребренными трубами обычного вида конструкции, внутренний профиль, создающий завихрение, должен бы быть реализован с помощью трубных встраиваемых деталей или вставок, которые можно изготавливать в желаемой форме независимо от трубы парогенератора и втягивать в трубу позднее.

Для этой цели в представленной здесь концепции во внутреннем пространстве трубы расположена закрученная в продольном направлении рама из листового металла, которая своими продольными кромками, по меньшей мере, частично, однако, предпочтительно полностью, прилегает к внутренней стенке трубы. В альтернативном варианте во внутреннем пространстве трубы расположена образованная из нескольких рам из листового металла и скрученная в продольном направлении встроенная деталь, причем каждая из свитых или, соответственно, скрученных рам из листового металла прилегает своими обеими кромками к внутренней стенке трубы. Эта форма выполнения еще более подробно поясняется в последующем в рамках описания фигур. В отличие от известных до сих пор свитых лент соответствующая рама из листового металла, однако, может быть снабжена множеством выемок с большой площадью, которые могут быть высечены или вырезаны, например, из листового металла. Под большой площадью здесь понимают, что занимаемая всеми выемками в целом площадь составляет, по меньшей мере, 50%, предпочтительно, однако 80% площади основания каждой рамы из листового металла так, что после вставления во внутреннее пространство трубы значительная часть поперечного сечения трубы в центре остается свободной. Тем самым пар внутри трубы может без помех накапливаться и оттекать.

Создание завихрения вызывается иначе, чем в случае замкнутых свитых лент близкими к краям участками, то есть окружающими или обрамляющими выемки краевыми перемычками, которые изгибаются по винтовой линии вдоль внутренней стенки трубы и при этом имеют подобную ребрам обычных оребренных труб конфигурацию и подобную функцию. Связанные с "перекруткой" отрицательные эффекты обычных навитых лент избегаются. Вместо этого также при умеренной силе завихрения и при сравнительно малой потере давления достигают равномерное смачивание внутренней стенки трубы жидкой текучей средой. Поперечины на стороне концов и поперечины, которые предусмотрены при необходимости между соответственно двумя расположенными в продольном направлении друг за другом выемками, имеют для трубной вставки только опорную функцию и только несущественно нарушают вихревой поток в центре трубы парогенератора.

Особенно предпочтительным при новой концепции является то, что в противоположность к оребренным трубам, которые изготавливают из гладких труб с применением значительных сил деформации посредством процесса формования, существует большая универсальность относительно существенных для потока параметров, как, например, число витков, ширина краевых перегородок (соответственно высоте ребер при оребренных трубах), углы профиля и острые кромки. Соответствующие задания дизайна можно реализовывать при выполнении в виде встраиваемой детали особенно просто и точно, так как для этого необходимо предоставлять в распоряжение, как правило, только один или, соответственно, несколько вырубленных или вырезанных металлических листов или металлических лент и вводить со скручиванием в сравнительно просто изготавливаемую гладкую трубу.

Предпочтительным образом трубная вставка при предусмотренной рабочей температуре трубы парогенератора вследствие скручивающего напряжения рамы или, соответственно, рам из листового металла сидит плотно без проскальзывания во внутреннем пространстве трубы. Листовой металл и скручивающее напряжение согласованы с геометрическими соотношениями таким образом, что ползучесть или сползание вставки во внутреннем пространстве трубы исключено.

Хотя трубная вставка уже вследствие своих геометрических размеров и своего скручивающего напряжения сидит относительно прочно и надежно в трубе парогенератора, предпочтительным образом предусмотрено дополнительное фиксирование, при котором каждая или, по меньшей мере, одна рама из листового металла, по меньшей мере, в одном месте, предпочтительно вблизи своих обоих концов, жестко соединена с внутренней стенкой трубы. Жесткое соединение при этом является предпочтительно высокожаропрочным сварным соединением. Несколько более сложно изготавливаемый вариант, который, однако, обеспечивает особенно надежное фиксирование, содержит множество мест точечной сварки, распределенных по продольным кромкам рамы из листового металла. Сварное фиксирование может быть изготовлено особенно хорошо, если рама или, соответственно, рамы из листового металла выполнена(ы) из материала с составом, подобным материалу трубы.

Далее, как раз в случае сравнительно длинной, проходящей по всей высоте парового котла трубы парогенератора является желательным, предусматривать внутри трубы вдоль ее протяженности по продольной оси в зависимости от места различные направляющие профили, которые учитывают пространственное развитие или, соответственно, изменение как составляющей пара, так и профиля нагрева. Подобная концепция может быть реализована предпочтительным образом за счет того, что в трубу парогенератора введено множество вставок, которые расположены соответственно в отдельных отрезках трубы, причем соответствующая вставка своими геометрическими параметрами согласована с предусмотренным в эксплуатации местным смачиванием и/или с местными условиями обтекания. Так как далее оказалось, что завихрение после однократного генерирования остается сохраненным также при двухфазном потоке, по меньшей мере, на участке потока в пять диаметров трубы, полное, без промежутков оснащение трубы не является необходимым. Более того, вставки могут быть встроены в трубу парогенератора разделенными друг от друга промежуточными пространствами.

Целесообразно описанные здесь трубы парогенератора используют в прямоточном парогенераторе, обогреваемом ископаемым топливом. За счет создающего завихрение внутреннего профиля труб и связанных с этим улучшений в характеристиках теплопередачи также в случае конструкций котлов с вертикальным расположением труб ("вертикальная система труб") обеспечена достаточная теплопередача на текучую среду или, соответственно, охлаждение стенок труб. Вертикальная система труб с высоким числом труб и со сравнительно короткими длинами трубопроводов позволяет вследствие меньших по сравнению с наклонно или, соответственно, спирально расположенными трубами скоростей потока и меньшими плотностями массопотока эксплуатацию парогенератора с пониженной потерей давления и с уменьшенным минимальным расходом. Тем самым электростанция, содержащая парогенератор, может быть рассчитана на меньшую минимальную нагрузку. Сепарационные эффекты, известные из наклонных труб парогенератора, при которых вода и пар при понижении ниже минимальной скорости потока или, соответственно, минимальной нагрузки текут только расслоено так, что частичные области стенок труб больше не смачиваются, в вертикальной системе труб не появляются. Кроме того, отпадают сложные, связанные с объемными и интенсивными относительно расходов сварочными работами несущие конструкции для парового котла, так как стенка котла с вертикальной системой труб может быть, как правило, рассчитываться самонесущей.

Далее, названные трубные встроенные детали также при конвективном нагреве, как это имеет место в котле-утилизаторе парогазовой электростанции, вследствие улучшенной теплопередачи могут приводить к уменьшению поверхностей теплообменника и тем самым к значительной экономии расходов.

Относительно способа изготовления названную выше задачу решают за счет того, что во внутреннее пространство трубы вводят предварительно напряженную за счет скручивания встроенную деталь, которая состоит из одной рамы или нескольких соединенных друг с другом рам из листового металла, причем встроенную деталь после введения разгружают настолько, пока она, по меньшей мере, частично прилегает своими продольными кромками к внутренней стенке трубы. Другими словами: раму или, соответственно, рамы из листового металла предварительно напрягают путем скручивания и в этом состоянии с уменьшенным диаметром втягивают в трубу парогенератора. После частичного разряжения встроенная деталь самостоятельно прижимается к внутренней стенке трубы. Остающееся напряжение скручивания выбрано при этом так, что при предусмотренной температуре эксплуатации испарительной трубы не может происходить никакого проскальзывания или выходящего за желаемые пределы раскручивания рамы или, соответственно, рам из листового металла. Дополнительно встроенную деталь, по меньшей мере, на одном конце предпочтительным образом сваривают с внутренней стенкой трубы.

Достигаемые изобретением преимущества состоят, в частности, в том, что с новыми трубными вставками получается универсальное, пригодное для всех материалов труб направление потока во внутреннем пространстве трубы, которое можно согласовывать соответственно потребности в улучшении теплопередачи. Вследствие универсальности дизайна, вызванной в значительной степени свободно выбираемыми геометрическими параметрами, по длине испарительной трубы можно устанавливать переменный профиль завихрения, который точно согласован с соответствующим местным нагревом. При этом обходятся производственные ограничения обычных оребренных труб. Прежде всего, при новых разработках электростанций с высокими расчетными значениями для параметров пара, изготовление оребренных труб вследствие более высокого содержания хрома новых материалов, необходимых для более высоких температур и давлений, становится все более сложным. Здесь новые создающие завихрение встроенные детали могут заменять оребренную трубу или, соответственно, вообще делают возможными такие применения.

Пример выполнения изобретения поясняется более подробно с помощью чертежей. При этом показывают:

фиг.1 - прямоточный парогенератор в упрощенном представлении с вертикальной системой труб стенки камеры сгорания,

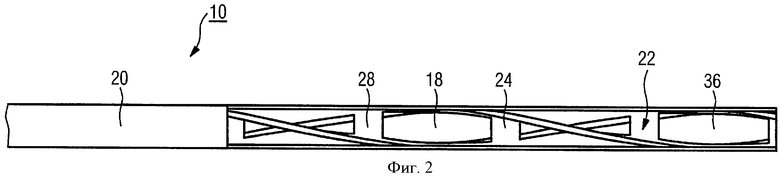

фиг.2 - вид в разрезе трубы парогенератора с реализующей создающий завихрение внутренний профиль вставкой, которая состоит из одной единственной скрученной рамы из листового металла,

фиг.3 - предусмотренная для образования трубной вставки рама из листового металла в первоначальном состоянии перед ее скручиванием,

фиг.4 - вид в разрезе трубы парогенератора подобно, как на фиг.2, причем вставка состоит, однако, из двух ориентированных под углом друг к другу рам из листового металла,

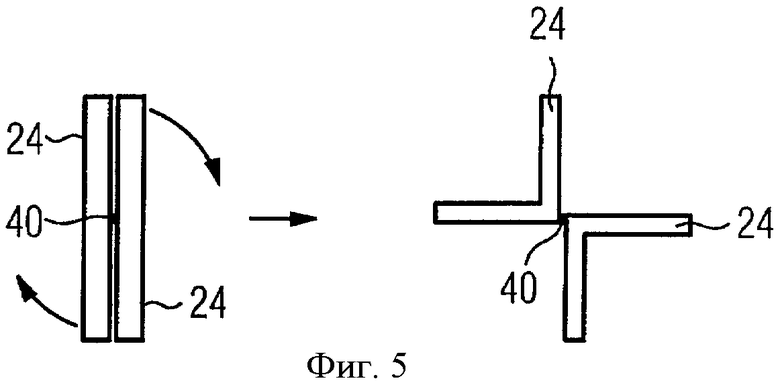

фиг.5 - поперечное сечение через вставку, которая выполнена подобно, как вставка с фиг.4, в двух следующих друг за другом производственных фазах еще перед скручиванием,

фиг.6 - поперечное сечение через трубную вставку согласно альтернативной форме выполнения, так же в двух следующих друг за другом производственных фазах перед скручиванием.

Одинаковые детали на всех фигурах снабжены одинаковыми ссылочными позициями.

На фиг.1 схематически представлен прямоточный парогенератор 2 с прямоугольным поперечным сечением, вертикальный газоход которого образован ограждающей стенкой или стенкой камеры сгорания 4, которая переходит на нижнем конце в воронкообразное дно 6.

В топочной области V газохода размещено множество горелок для топлива в соответственно одном отверстии 8, из которых видны только две, в составленной из труб парогенератора 10 стенки камеры сгорания 4. Вертикально расположенные трубы парогенератора 10 газоплотно сварены друг с другом в топочной области V в испарительную поверхность нагрева 12.

Выше топочной области V газохода находятся конвективные поверхности нагрева 14. Выше находится выходной канал дымового газа 16, через который полученный посредством сжигания ископаемого топлива дымовой газ RG покидает вертикальный газоход. Текущая в трубах парогенератора 10 текучая среда за счет теплоты излучения пламени горелок и за счет конвективной теплопередачи от дымового газа RG нагревается и при этом испаряется. Дымовой газ RG служит в качестве нагревательной среды для текущей в трубах парогенератора 10 текучей среды. В качестве текучей среды в примере выполнения предусмотрена вода или пароводяная смесь.

Наряду с котлом с одним газоходом, показанным на фиг.1, (так называемый котел башенного типа), разумеется, являются возможными также еще и другие конфигурации котла, например, по типу котла с двумя газоходами. Описываемые в последующем трубы парогенератора могут находить применение во всех этих вариантах, а именно как в топочной области, так и в остальном канале дымового газа. Можно представить себе также применение в котле-утилизаторе.

Фиг.2 показывает в виде сечения вырез трубы парогенератора 10, примененной для системы труб стенки камеры сгорания 4 прямоточного парогенератора 2. Во внутреннем пространстве трубы 18 гладкой трубы 20 введена вставка 22, которая для улучшения характеристик теплопередачи реализует внутренний профиль, создающий завихрение. Вставка 22 содержит в примере выполнения скрученную в продольном направлении, то есть вокруг оси трубы раму из листового металла 24, которая содержит множество выемок 26 большой площади. Ширина В представленной на фиг.3 еще перед своим скручиванием рамы из листового металла 24 при этом является несколько больше, чем диаметр предусмотренной для ее приема гладкой трубы 20. Прямоугольные выемки 26 при рассмотрении в продольном направлении расположены в ряд друг за другом и отделены друг от друга за счет узких поперечин 28. В поперечном направлении выемки 26 проходят почти по всей ширине В рамы из листового металла 24 и при этом отделены от обеих продольных кромок 30 узкими краевыми перегородками 32.

Раму из листового металла 24 скручивают вокруг ее продольной оси 34 и в этом предварительно напряженном состоянии вводят в предусмотренную в качестве трубы парогенератора 10 гладкую трубу 20. Ширина В рамы из листового металла 24 при этом по сравнению с диметром трубы выбрана таким образом, что рама из листового металла 24 может частично расширяться так, что краевые перегородки 32 в конечном состоянии монтажа изгибаются вдоль заданной винтовой линии на внутренней стенке трубы 36. Остающееся остаточное напряжение при этом надежно фиксирует раму из листового металла 24 во внутреннем пространстве трубы 18. Дополнительно краевые перегородки 32 рамы из листового металла 24 сварены во многих местах с внутренней стенкой трубы 36.

Рама из листового металла 24 так же, как и трубная стенка принимающей ее гладкой трубы 20, выполнена из высокожаропрочного металлического материала с высоким содержанием хрома. Естественно, что могут быть использованы также другие подходящие материалы, которые известны специалисту. Вследствие отдельного от гладкой трубы изготовления рамы из листового металла 24 можно, в частности, как угодно задавать высоту и ширину краевых перегородок 32, а также угол подъема образованных продольными кромками 30 винтовых линий. В первом приближении, как правило, геометрические параметры выбирают подобно, как в случае ребер обычных оребренных труб. Кроме того, можно производить однако также зависящее от места согласование и оптимизирование, которое учитывает прохождение профиля нагрева вдоль стенки камеры сгорания 4.

Фиг.4 показывает далее вид в разрезе трубы парогенератора 10 со вставкой 22, которая состоит из двух соединенных между собой и ориентированных под углом друг к другу рам из листового металла 24. Каждая из двух рам из листового металла 24 содержит, подобно тому, как представленная на фиг.3 рама из листового металла 24, выемки 26 большой площади. Проходящие вдоль винтовой линии на внутренней стенке трубы 36 краевые перегородки 32 обеих рам из листового металла 24 образуют при этом в целом создающий завихрение внутренний профиль по типу четырехзаходной наружной резьбы. В противоположность образованному по типу двухзаходной наружной резьбы внутреннему профилю вставки 22 согласно фиг.2 тем самым можно, в частности, при сравнительно больших внутренних диаметрах трубы еще более эффективным образом создавать вихревой поток, приводящий к равномерному смачиванию внутренней стенки трубы 36 жидкостной пленкой.

На фиг.5 представлен особенно простой и целесообразный способ изготовления для подобной вставки 22. Для этого, как видно в левой части фиг.5 в представлении поперечного сечения, две подобные рамы из листового металла 24, которые выполнены подобно, как и показанная на фиг.3 рама из листового металла 24, накладывают с перекрытием друг на друга и сваривают друг с другом примерно в середине их поперечин 28 (место точечной сварки 40). В заключение обе рамы из листового металла 24 представленным на фиг.5 образом изгибают примерно на 90° вдоль их продольной оси 34 так, что возникает показанная в правой части фиг.5, примерно крестовидная в поперечном сечении структура. Вставку 22, наконец, скручивают в продольном направлении и втягивают в гладкую трубу 20.

Подобным образом можно, при необходимости, изготавливать вставку 22, состоящую из трех соединенных друг с другом рам из листового металла 24 (фиг.6), которая после скручивания и введения в гладкую трубу 20 образует создающий завихрение внутренний профиль по типу шестизаходной наружной резьбы.

Изобретение относится к области теплотехники, а именно к трубе парогенератора, способу ее изготовления, и может быть использовано непосредственно в прямоточных парогенераторах. Изобретение заключается в том, что труба парогенератора выполнена с внутренним профилем во внутреннем пространстве трубы для образования завихрения, выполненным в виде, по меньшей мере, одной вставки, содержащей одну или несколько рам из листового металла с множеством выемок большой площади, и выполненной закрученной в продольном направлении и своими продольными кромками, по меньшей мере, частично прилегающей к внутренней стенке трубы. Технический результат - создание трубы парогенератора и прямоточного парогенератора, который имеет простую конструкцию при высокой эксплуатационной надежности и при высоком коэффициенте полезного действия, низкие затраты при изготовлении и высокие характеристики теплопередачи при эксплуатации. 3 н. и 8 з.п. ф-лы, 6 ил.

1. Труба парогенератора (10), в которой для образования создающего завихрение внутреннего профиля во внутреннем пространстве трубы (18) расположена, по меньшей мере, одна вставка (22), содержащая одну или несколько рам из листового металла (24) с множеством выемок (26) большой площади, и выполненная закрученной в продольном направлении и своими продольными кромками (30), по меньшей мере, частично прилегает к внутренней стенке трубы (36).

2. Труба парогенератора (10) по п.1, характеризующаяся тем, что соответствующая выемка (26) расположена на расстоянии от обеих продольных кромок (30) рамы из листового металла (24) за счет узкой краевой перегородки (32).

3. Труба парогенератора (10) по п.1 или 2, характеризующаяся тем, что множество расположенных друг за другом в продольном направлении в раме из листового металла (24) выемок (26) расположены на расстоянии друг от друга за счет узких поперечин (28).

4. Труба парогенератора (10) по п.1, характеризующаяся тем, что вставка (22) вследствие своего напряжения скручивания при предусмотренной рабочей температуре сидит прочно без скольжения во внутреннем пространстве трубы (18).

5. Труба парогенератора (10) по п.1, характеризующаяся тем, что вставка (22), по меньшей мере, в одном месте, предпочтительно вблизи своих обоих концов, жестко соединена с внутренней стенкой трубы (36).

6. Труба парогенератора (10) по п.5, характеризующаяся тем, что жесткое соединение является сварным соединением.

7. Труба парогенератора (10) по п.1, характеризующаяся тем, что вставка (22) изготовлена из материала с составом, подобным материалу трубы.

8. Труба парогенератора (10) по п.1, характеризующаяся тем, что предусмотрено множество вставок (22), которые расположены соответственно на отдельных отрезках трубы, причем соответствующая вставка (22) своими геометрическими параметрами согласована с предусмотренным в эксплуатации местным нагревом и/или с местными условиями обтекания.

9. Прямоточный парогенератор (2), характеризующийся тем, что содержит множество труб парогенератора (10), которые выполнены по одному из пп.1-8.

10. Способ изготовления трубы парогенератора (10), снабженной создающей завихрение вставкой (22), при котором образованную из одной или нескольких рам из листового металла и предварительно напряженную с помощью закручивания вставку (22) вводят во внутреннее пространство трубы (18), и после введения расширяют настолько, пока продольные кромки (30) рамы или рам из листового металла (24), по меньшей мере, частично прилегают к внутренней стенке трубы (36).

11. Способ по п.10, характеризующийся тем, что вставку (22) после ее частичного расширения сваривают, по меньшей мере, на одном конце с внутренней стенкой трубы (36).

| Теплообменная труба | 1990 |

|

SU1746196A1 |

| ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ИСКОПАЕМОМ ТОПЛИВЕ | 2000 |

|

RU2214555C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 4856461 A, 15.08.1989 | |||

| US 3343523 A, 26.09.1967. | |||

Авторы

Даты

2011-02-10—Публикация

2006-11-22—Подача