Изобретение относится к области химической промышленности, к производству синтетических полимерных материалов, в частности к области крупнотоннажного производства карбамидоформальдегидных концентратов, обладающих стабильными средствами при хранении.

Карбамидоформальдегидные концентраты (КФК) могут быть использованы для получения кондиционирующих добавок при обработке карбамида и в качестве формальдегидсодержащего сырья для синтеза малотоксичных карбамидформальдегидных смол.

КФК получают поликонденсацией карбамида с формальдегидом в присутствии катализаторов синтеза и модифицирующих добавок в среде с переменной величиной pH при температуре до 96oC с различной продолжительностью стадии конденсации и последующим концентрированием полупродукта в вакууме и охлаждением.

Известно, что слеживаемость удобрений, в частности карбамида, зависит от мольного соотношения карбамида к формальдегиду в карбамидоформальдегидных продуктах, применяемых для обработки удобрений. При увеличении величины мольного соотношения карбамида к формальдегиду от 1 до 1,2 слеживаемость удобрений снижается в 4,5 раза, далее по мере роста мольного соотношения от 1 до 1,4 несколько повышается, а затем остается практически постоянной (Кувшинников И.М., докторская диссертация, МХТИ, 1982).

Известен способ получения форконденсата (концентрата) путем кислой конденсации карбамида с формальдегидом в соотношении карбамида к формальдегиду, равному 1 : 3,9. Полученный продукт содержит 54% свободного формальдегида (DE 2334380, C 08 G 12/12, 1975).

Известен способ получения карбамидоформальдегидного концентрата взаимодействием кристаллической мочевины с газообразным формальдегидом в присутствии органических соединений, например гексаметилентетрамина, с последующей поликонденсацией и сушкой образующихся продуктов, при этом концентрат содержит 21-25% метилольных групп (SU 567730, C 08 G 12/12, 1977).

Известен способ получения концентрированных карбамидолформальдегидных продуктов путем дистилляции водного раствора формальдегида, содержащего метанол, и абсорбции формальдегида раствором карбамида (RU 2102403, C 08 G 12/12, 1998).

Недостатком указанных известных способов является нестабильность при хранении и обязательное наличие у предприятия-производителя производств карамида и формальдегида, повышенное количество сточных вод и высокое содержание метанола в сточных водах.

Известен способ получения карбамидоформальдегидного концентрата, включающий конденсацию карбамида с формальдегидом в исходной среде при нагревании и поддержании в среде переменной кислотности, концентрирование в вакууме и охлаждение (SU 1214655, C 07 C 275/02, 1/00, 1986).

Недостатком данного способа является невысокий выход продукта с пониженным содержанием формальдегида и метанола, большое количество сточных вод и высокие энергозатраты при получении КФК.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения карбамидоформальдегидного концентрата, осуществляемый конденсацией карбамида с формальдегидом, вводимого в виде 36-55%-ного водного раствора карбамида с формальдегидом при их мольном соотношении 1 : 3-6,5 в среде с переменной кислотностью сначала в щелочной среде при pH 6,5-8,5 в течение 10-60 мин при 60-100oC, затем кислой среде при pH 3,0-6,0 в течение 10-60 мин с последующим концентрированием в вакууме и охлаждением. В реакционную смесь может быть введен пентаэритрит в качестве модификатора в количестве 0,01-0,05 моль на 1 моль карбамида (заявка N 98109360, кл. C 08 G 12/12, опубл. 10.02.2000 в БИ N 4, 2000 г.).

Полученный известным способом концентрат применяют для обработки гранул карбамида с целью повышения прочности гранул и увеличения времени усвоения растениями из почвы удобрения (карбамида). Массовая доля карбамида и формальдегида в концентрате составляет 22,0-26,3% и 55,2-60% соответственно, условная вязкость по BЗ-246 (4 мм) составляет 22-32 с.

Недостатком известного способа является повышенное содержание свободного формальдегида и метанола в концентрате и в помещениях при использовании концентрата потребителем.

Технической задачей изобретения является снижение содержания свободного формальдегида и метанола в концентрате и в воздухе зоны рабочих помещений при использовании концентрата потребителем.

Данная техническая задача решается тем, что способ получения карбамидоформальдегидного концентрата (КФК) осуществляют согласно изобретению двумя вариантами.

Первый вариант заключается в том, что КФК получают конденсацией карбамида с формальдегидом при их мольном соотношении 1 : 2,5-2,7 и использовании формальдегида в виде 40-45%-ного водного раствора (формалина) с содержанием метанола не более 2% от массы формальдегида, причем конденсацию осуществляют сначала в щелочной среде при pH 7,5-9,0 в течение 25-35 мин при 80-85oC, затем в кислой среде при pH 5,3-5,6 в течение 60-90 мин при 85-96oC с последующим концентрированием в вакууме до достижения в конечном продукте коэффициента рефракции 1,450-1,470 и охлаждением.

Предпочтительно концентрирование в вакууме проводить в щелочной среде и использовать раствор формалина с содержанием метанола менее 1% от массы формальдегида.

Второй вариант способа получения КФК заключается в том, что КФК получают конденсацией карбамида с формальдегидом в при их мольном соотношении 1 : 3,5-3,7 и использовании формальдегида в виде 40-45%-ного раствора с содержанием метанола не более 2% от массы формальдегида, причем конденсацию осуществляют сначала в щелочной среде при pH 8,0-9,0 в течение 55-65 мин при 80-85oC, затем в кислой среде при pH 4,8-5,0 в течение 55-65 мин при 85-96oC, с последующим концентрированием в вакууме до достижения в конечном продукте коэффициента рефракции 1,450-1,470 и охлаждением.

Предпочтительно концентрирование в вакууме проводить в кислой среде и использовать раствор формальдегида, содержащий менее 1% от массы формальдегида метанола.

Возможно использование раствора формальдегида, содержащего 0,8-1,0% от общей массы компонентов модификаторы, представляющие собой сахаросодержащие отходы свекловичного производства.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 326,54 г (4,7 моля) формальдегида в виде 43,25%-ного раствора (формалин) с содержанием метанола 2,0%. Формалин нейтрализуют 10%-ным раствором гидроксида натрия до значения pH, равным 7,87, при перемешивании в реактор помещают 112,988 (1,00 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 2,5).

Показатели реакционной смеси: Кр 1,4132; pH 8,7.

Смесь нагревают при перемешивании до температуры 84oC и при этой температуре выдерживают в течение 30 мин. Далее реакционную смесь подкисляют 20%-ным раствором серной кислоты до pH 5,3 при температуре 88oC, выдерживают в течение 90 мин, после чего ее нейтрализуют 10%-ным раствором гидроксида натрия до pH 7,94, охлаждают до температуры 70-75oC и вакуумируют, отгоняя воду, до достижения коэффициента рефракции Кр 1,460.

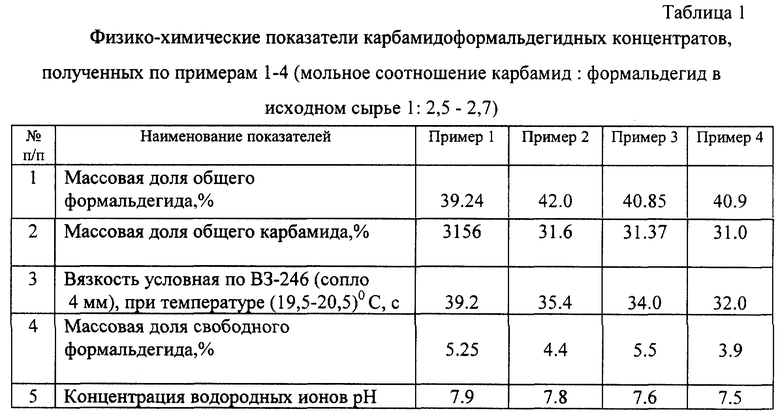

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 1.

Пример 2.

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 335,1 г (4,8 моля) формальдегида в виде 43,8%-ного раствора (формалин) с содержанием метанола 0,9%. Формалин нейтрализуют 10%-ным раствором гидроксида натрия до значения pH, равным 7,8, при перемешивании в реактор помещают 108,800 (1,811 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 2,7).

Показатели реакционной смеси: Кр 1,4114; pH 8,6.

Смесь нагревают при перемешивании до температуры 85oC и при этой температуре выдерживают в течение 30 мин. Далее реакционную смесь подкисляют 20%-ным раствором серной кислоты до pH 5,6 при температуре 87oC, выдерживают в течение 90 мин, после чего ее нейтрализуют 10%-ным раствором гидроксида натрия до pH 7,8, охлаждают до температуры 73oC и вакуумируют, отгоняя воду, до достижения коэффициента рефракции Кр 1,461.

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 1.

Пример 3.

В промышленный реактор емкостью 6300 дм3 загружают 4369 кг (61,1 моля) формальдегида в виде 42,0%-ного раствора (формалин) с содержанием метанола 1,3%. Формалин нейтрализуют 30%-ным раствором гидроксида натрия до значения pH, равного 8,7, при перемешивании в реактор помещают 1400 кг (23,31 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 2,62).

Показатели реакционной смеси: Кр 1,407; pH 9,0.

Смесь нагревают при перемешивании до температуры 82oC и при этой температуре выдерживают в течение 30 мин. Далее реакционную смесь подкисляют 20%-ным раствором серной кислоты до pH 5,6 при температуре 90oC, выдерживают в течение 90 мин, после чего ее нейтрализуют 30%-ным раствором гидроксида натрия до pH 7,7, охлаждают до температуры 74oC и вакуумируют, отгоняя воду, до достижения коэффициента рефракции Кр 1,462.

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 1.

Пример 4.

В промышленный реактор емкостью 6300 дм3 загружают 3444 кг (48,17 моля) формальдегида в виде 42,0%-ного водного раствора (формалин) с содержанием метанола 1,3%. Формалин нейтрализуют 30%-ным раствором гидроксида натрия до значения pH, равного 8,0, при перемешивании в реактор помещают 1100 кг (18,31 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 2,63).

Показатели реакционной смеси: Кр 1,410; pH 8,5.

Смесь нагревают при перемешивании до температуры 83oC и при этой температуре выдерживают в течение 30 мин. Далее реакционную смесь подкисляют 20%-ным раствором серной кислоты до pH 5,6 при температуре 96oC, выдерживают в течение 60 мин, после чего ее нейтрализуют 30%-ным раствором гидроксида натрия до pH 7,7, охлаждают до температуры 72oC и вакуумируют, отгоняя воду, до достижения коэффициента рефракции Кр 1,466.

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 1.

Пример 5.

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 337,8 г (4,865 моля) формальдегида в виде 43,25%-ного водного раствора (формалин) с содержанием метанола 2,0%. Формалин нейтрализуют 10%-ным раствором гидроксида натрия до значения pH, равного 8,6, при перемешивании в реактор помещают 82,313 г (1,37 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 3,55).

Показатели реакционной смеси: Кр 1,4046; pH 8,98.

Смесь нагревают при перемешивании до температуры 85oC и при этой температуре выдерживают в течение 60 мин. Далее в реакционную смесь добавляют 20%-ный раствор хлористого аммония до pH 4,82 и проводят поликонденсацию в кислой среде при температуре 90oC в течение 60 мин, после чего ее обезвоживают в вакууме до достижения коэффициента рефракции Кр 1,454.

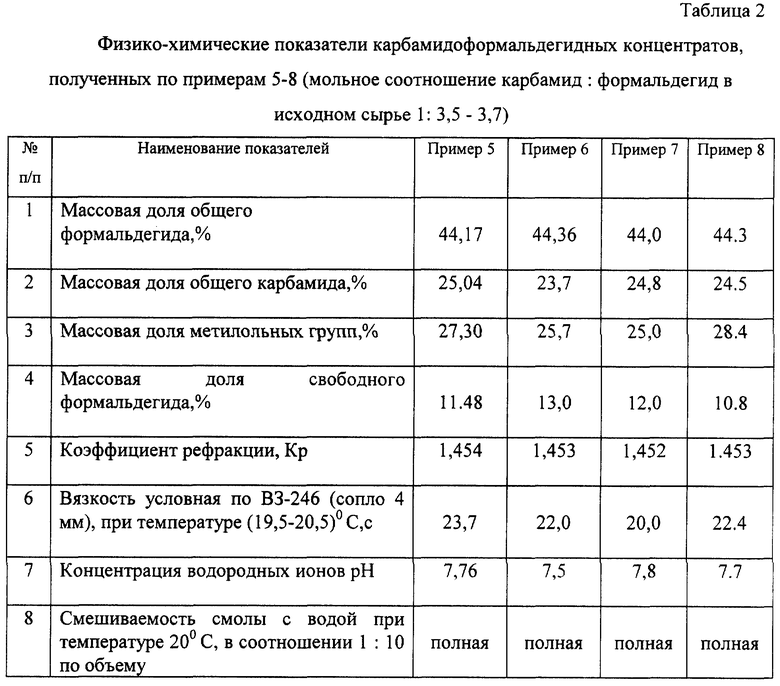

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 2.

Пример 6.

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 1003 г (13,36 моля) формальдегида в виде 40,0%-ного водного раствора с содержанием метанола 0,95%. В раствор формалина вводят 10,99 г модификатора - сахаросодержащего отхода свекловичного производства (в количестве 0,9% от массы общей загрузки), смесь нейтрализуют 10%-ным раствором гидроксида натрия до значения pH, равного 8,4, при перемешивании в реактор помещают 217,03 г (3,61 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 3,7).

Показатели реакционной смеси: Кр 1,403; pH 8,75.

Смесь нагревают до температуры 85oC и проводят конденсацию в щелочной среде в течение 60 мин. Далее в реакционную смесь добавляют 20%-ный раствор хлористого аммония до pH 4,8 и проводят конденсацию в кислой среде при температуре 89oC в течение 60 мин, после чего смесь обезвоживают в вакууме до достижения коэффициента рефракции Кр 1,453.

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 2.

Пример 7.

В промышленный реактор емкостью 6300 дм3 загружают 3444 кг (48,17 моля) формальдегида в виде 42,0%-ного водного раствора с содержанием метанола 1,3%. Раствор формалина нейтрализуют 30%-ным раствором гидроксида натрия до значения pH, равного 8,9, при перемешивании в реактор помещают 950 кг (15,82 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 3,57).

Показатели реакционной смеси: Кр 1,405; pH 9,45.

Смесь нагревают при перемешивании до температуры 83oC и проводят конденсацию карбамида с формальдегидом в течение 60 мин. Далее в реакционную смесь добавляют 20%-ный раствор хлористого аммония до pH 4,95 и проводят конденсацию в кислой среде при температуре 88oC в течение 60 мин, после чего смесь обезвоживают в вакууме до достижения коэффициента рефракции Кр 1,452.

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в таблице 2.

Пример 8.

В промышленный реактор емкостью 6300 дм3 загружают 4468 кг (63,53 моля) формальдегида в виде 42,7%-ного водного раствора с содержанием метанола 1,0%. Раствор формалина нейтрализуют 30%-ным раствором гидроксида натрия до значения pH, равного 8,15, при перемешивании в реактор помещают 1050 кг (17,48 моля) карбамида (мольное отношение карбамида к формальдегиду равно 1 : 3,63).

Показатели реакционной смеси: Кр 1,407; pH 8,6.

Смесь нагревают при перемешивании до температуры 85oC и проводят конденсацию карбамида с формальдегидом в течение 60 мин. Далее смесь охлаждают до температуры 76oC, в реакционную смесь добавляют 20%-ный раствор хлористого аммония до pH 4,82 и проводят конденсацию в кислой среде в течение 90 мин, по окончании выдержки смесь обезвоживают в вакууме до достижения коэффициента рефракции Кр 1,453.

Готовый карбамидоформальдегидный концентрат охлаждают. Свойства полученного КФК приведены в табл. 2.

Реализация изобретения обеспечивает повышение качеств КФК путем снижения содержания свободного формальдегида и метанола в воздухе зоны рабочих помещений при использовании концентратов потребителем.

Предлагаемая технология крупнотоннажного производства карбамидоформальдегидных концентратов обеспечивает получение продукта, стойкого при хранении, с пониженным содержанием метанола, что значительно сокращает токсичность и улучшает экологический фактор.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 2003 |

|

RU2249015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169740C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2166515C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО ОЛИГОМЕРА И СМОЛ НА ЕГО ОСНОВЕ | 1999 |

|

RU2167889C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2005 |

|

RU2305685C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2204569C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

Изобретение относится к крупнотоннажному производству карбамидоформальдегидных концентратов, обладающих стабильными свойствами при хранении. Концентрат получают конденсацией карбамида с формальдегидом, используемом в виде 40-45%-ного водного раствора с содержанием метанола не более 2% от массы формальдегида при мольном соотношении карбамида и формальдегида 1 : 2,5-2,7 сначала в щелочной среде при рН 7,5-9,0 в течение 5-35 мин при 80-85° С, а затем в кислой среде при рН 5,3-5,6 в течение 60-90 мин при 85-96° С. Полученный продукт концентрируют в вакууме до достижения коэффициента рефракции 1,450-1,470 и охлаждают. Второй вариант способа предусматривает получение карбамидоформальдегидного концентрата при использовании других параметров рН среды, продолжительности процесса и соотношения компонентов. Изобретение позволяет снизить содержание свободного формальдегида и метанола в концентрате и в воздухе зоны рабочих помещений. 2 с. и 5 з.п. ф-лы, 2 табл.

| RU 98109360 A1, 10.02.2000 | |||

| RU 95110121 Al, 20.11.1996 | |||

| RU 2073026 С1, 10.02.1997 | |||

| US 4968772 A, 06.11.1990. |

Авторы

Даты

2001-10-27—Публикация

2001-02-15—Подача