Изобретение относится к химической промышленности, в частности к области крупнотоннажного производства карбамидоформальдегидных смол, в том числе модифицированных, и может быть использовано на предприятиях калийной промышленности, например флотационных фабриках, где применяют смолы в качестве реагентов-депрессоров.

Качественно-количественные показатели процесса получения калийных удобрений из глинистых сильвинитовых руд флотационным методом зависят, главным образом, от селективности процесса выделения хлорида калия из дисперсных солевых минералов. В настоящее время для повышения селективности процесса разделения солевых и глинистых материалов на практике осуществляют обработку их высокомолекулярными реагентами-модификаторами. В качестве реагентов-модификаторов используются такие высокомолекулярные соединения, как полиакриламид, карбамидоформальдегидные смолы, карбоксиметилцеллюлоза и другие (Физико-химия селективной флотации калийных солей. Минск, Наука и техника, 1973).

Для повышения селективности процесса флотации очень актуальным представляется применение неорганических солей, в особенности сульфатов, хлоридов алюминия и железа и их смесей с органическими соединениями в качестве реагентов-модификаторов, позволяющих получать продукты обогащения улучшенного качества (Журнал "Химическая промышленность", N 8, 1999 г., с. 23).

Известные способы получения карбамидоформальдегидных смол заключаются в проведении поликонденсации карбамида и формальдегида при нагревании в средах с переменной кислотностью и с введением в ряде случаев катализаторов, модифицирующих агентов, которые позволяют получать смолы с улучшенными характеристиками. В качестве модификаторов успешно применяют различные органические амины, в том числе и полиэтиленполиамины (Патент РФ 2081886, кл. C 08 G 12/12, 1997).

Известен также способ получения модифицированной карбамидоформальдегидной смолы конденсацией карбамида с формальдегидом сначала в щелочной среде, а затем в кислой в присутствии 0,0007-0,035 моль полиэтиленполиаминов (ПЭПА) на 1 моль карбамида, при общем соотношении карбамида и формальдегида 1:1,1-2,2 соответственно (Авторское свидетельство СССР N 1735312, кл. C 08 G 12/40, 1992).

Недостатком полученной смолы являются высокие показатели токсичности продукта и древесных композиционных материалов на его основе по классу эмиссии E2. Кроме того, использование данного модифицирующего агента осложнено тем, что он относительно дорог и дефицитен для производства смол и поэтому не может быть применен в качестве составного компонента при получении реагента-депрессора во флотационных процессах.

Снижение токсичности карбамидоформальдегидных смол и снижение себестоимости смолы обеспечивается способом получения, в котором в качестве модифицирующего агента, содержащего ПЭПА, при конденсации карбамида и формальдегида используют отход хлористого натрия производства полиэтиленполиаминов (Патент РФ N 2078092, кл. C 08 G 12 /40, 1997).

Этот способ, являющийся наиболее близким по технической сущности и достигаемому результату к предложенному изобретению, включает проведение ступенчатой конденсации карбамида и формальдегида в средах с переменной кислотностью при нагревании в присутствии модифицирующего агента, содержащего полиэтиленполиамин, в качестве которого используют отход хлористого натрия производства полиэтиленполиаминов в количестве 2-10% от массы первой порции карбамида. Отход хлористого натрия содержит до 90% самого хлористого натрия, 5-7% хлоргидратов полиэтиленполиаминов, а также минеральные примеси и воду.

Полученная смола за счет использования в качестве модифицирующего агента отхода производства не так дорога и при сохранении основных показателей смолы на высоком уровне обладает пониженным содержанием свободного формальдегида, однако ее свойства не удовлетворяют качествам смолы, пригодной для использования в калийной промышленности в качестве реагента-депрессора на флотофабриках.

Техническая задача изобретения заключается в получении модифицированных карбамидосодержащих смол, обладающих пониженной токсичностью, невысокой стоимостью и пригодных к использованию в калийной промышленности в качестве реагента-депрессора на флотофабриках.

Данная техническая задача решается способом получения карбамидоформальдегидных смол, который осуществляет ступенчатую конденсацию карбамида и формальдегида в среде с переменной кислотностью при нагревании, при начальном и конечном соотношении карбамида и формальдегида 1 : (2,2 - 2,35) и 1 : (2,0 - 2,2) соответственно, в присутствии модифицирующего агента, содержащего полиэтиленполиамин (ПЭПА) и вводимого на стадии конденсации в кислой среде, при этом проводят сначала конденсацию в щелочной среде при pH 4,2 - 6,1 при 70-80oC, затем в кислой среде при pH 8,5 - 9,1 в течение 30 минут при 74-78oC с последующим дополнительным введением карбамида на конечной стадии конденсации, причем в качестве модифицирующего агента, содержащего полиэтиленполиамин, используют 40-45% раствор полиэтиленполиамина в 20%-ной серной кислоте в количестве 25% от массы карбамида, используемого на конденсацию.

Модифицирующий агент готовят растворением ПЭПА в 20%-ной серной кислоте до получения 40-45%-ного раствора. В результате образуется раствор сернокислой соли ПЭПА.

Продолжительность кислой стадии кондесации 30-50 минут до получения полупродукта с величиной вязкости 18-24 сек по вискозиметру марки ВЗ-246 (сопло 4 мм), после чего вводят вторую порцию карбамида для доведения конечного мольного соотношения карбамида к формальдегиду, соответственно 1:(2,0-2,2) и продолжают конденсацию при температуре 50-60oC и pH 6,5-7,5 в течение 30-40 минут, после чего охлаждают готовую смолу.

Применение модифицированных карбамидоформальдегидных смол при флотации калийных руд позволяет использовать один реагент в качестве флокулянта и гидрофобизатора. Карбамидоформальдегидная смола способствует коагуляции и флотации частиц глинистого шлама, активизирует флотацию сильвинита. Использование указанного модифицирующего агента в способе получения карбамидоформальдегидных смол способствует гидрофобизации поверхности частиц сильвинита и их прилипанию к пузырькам воздуха, обеспечивая эффективное разделение калийных руд.

Пример N 1

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 274 г (3,37 моля) формальдегида в виде 36,9%-ного водного раствора. Раствор формальдегида нейтрализуют до значения pH 8,5 10%-ным раствором щелочи NaOH, в реактор помещают 91,9 (1,53 моля) карбамида. Начальное мольное соотношение карбамида и формальдегида составляет 1:2,2.

Показатели качества реакционной смеси:

Коэффициент рефракции (Kр) - 1,4074;

pH - 8,86.

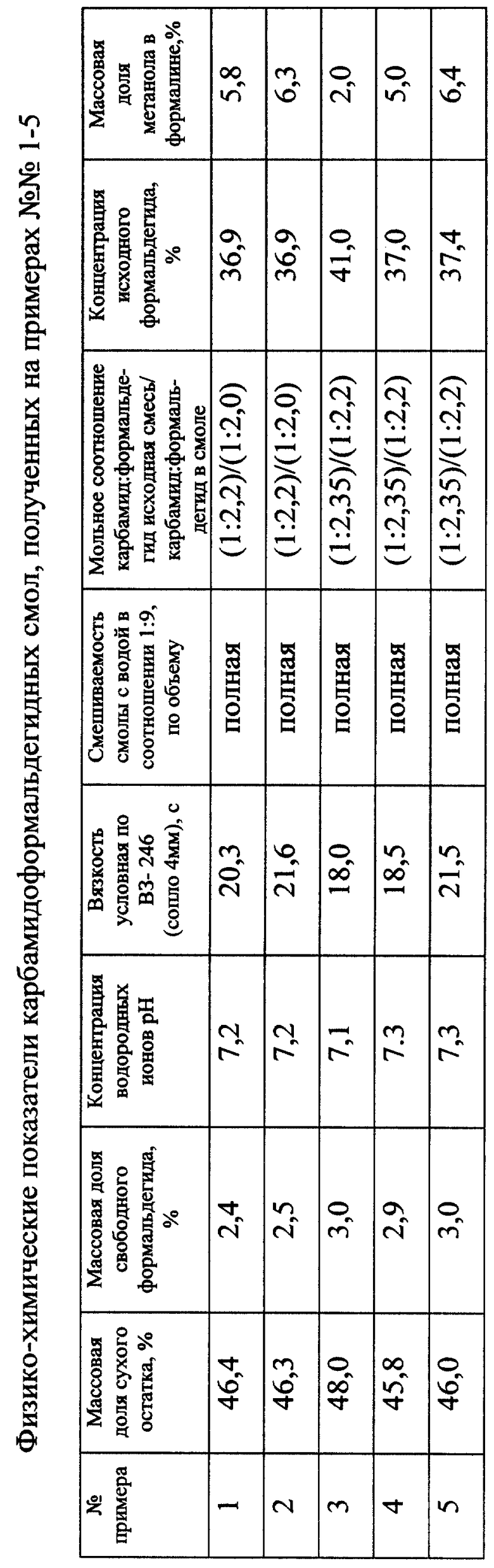

Смесь нагревают до температуры 74-78oC и при этой температуре выдерживают в течение 30 минут. Далее в реакционную массу вводят 24,7 г, что составляет 25% от массы карбамида, вводимого на конденсацию 40%-ного раствора ПЭПА в 20%-ной серной кислоте, снижая величину pH смеси до 5,85 и при температуре 70-80oC смесь конденсируют до вязкости 20,3 с по вискозиметру марки ВЗ-246 (сопло 4 мм). В конце стадии поликонденсации (pH 4,5) смолу нейтрализуют 10%-ным раствором щелочи NaOH до значения pH 6,8, охлаждают до температуры 60-70oC и в реактор загружают вторую порцию карбамида - 6,9 г, до конечного мольного соотношения карбамида и формальдегида 1:2,0, продолжая конденсацию карбамида с формальдегидом в течение 30-40 минут. Готовую смолу стабилизируют 10%-ным раствором щелочи NaOH, охлаждают до 25oC. Свойства полученной смолы приведены в таблице.

Пример N 2

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 273,5 г (3,37 моля) формальдегида в виде 36,9%-ного водного раствора. Раствор формальдегида нейтрализуют до значения pH 8,36 10%-ным раствором щелочи NaOH, в реактор помещают 87,7 (1,46 моля) карбамида. Начальное мольное соотношение карбамида и формальдегида составляет 1:2,35.

Показатели качества реакционной смеси:

Kр - 1,4065;

pH - 8,82.

Смесь нагревают до температуры 74-78oC и при этой температуре выдерживают в течение 30 минут. Далее в реакционную смесь вводят 23,57 г, что составляет 25% от массы карбамида, вводимого на конденсацию 40%-ного раствора ПЭПА в 20%-ной серной кислоте, снижая величину pH смеси до 5,95 и при температуре 70-80oC смесь конденсируют до вязкости 21,6 с по вискозиметру марки ВЗ-246 (сопло 4 мм). В конце стадии поликонденсации (pH 3,48) смолу нейтрализуют 10%-ным раствором щелочи NaOH до значения pH 6,66, охлаждают до температуры 60-70oC и в реактор загружают вторую порцию карбамида - 6,9 г, продолжая конденсацию карбамида с формальдегидом в течение 30-40 минут. Готовую смолу стабилизируют 10%-ным раствором щелочи NaOH, охлаждают до 25oC. Свойства полученной смолы приведены в таблице.

Пример N 3

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 321,9 г (4,4 моля) формальдегида в виде 41,0%-ного водного раствора. Раствор формальдегида нейтрализуют до значения pH 8,4 10%-ным раствором щелочи NaOH, в реактор помещают 112,4 (1,87 моля) карбамида. Начальное мольное соотношение карбамида и формальдегида составляет 1:2,35.

Показатели качества реакционной смеси:

Kр - 1,4086;

pH - 9,0.

Смесь нагревают до температуры 74-78oC и при этой температуре выдерживают в течение 30 минут. Далее в реакционную смесь вводят 30,2 г, что составляет 25% от массы карбамида, вводимого на конденсацию 40%-ного раствора ПЭПА в 20%-ной серной кислоте, снижая величину pH смеси до 5,85 и при температуре 70-80oC смесь конденсируют до вязкости 18 с по вискозиметру марки ВЗ-246 (сопло 4 мм). В конце стадии поликонденсации (pH 4,64) смолу нейтрализуют 10%-ным раствором щелочи NaOH до значения pH 6,85, охлаждают до температуры 60-70oC и в реактор загружают вторую порцию карбамида - 8,43 г до конечного мольного соотношения карбамида и формальдегида, что составляет 1: 2,15, продолжая конденсацию карбамида с формальдегидом в течение 30-40 минут. Готовую смолу стабилизируют 10%-ным раствором щелочи NaOH, охлаждают до 25oC. Свойства полученной смолы приведены в таблице.

Пример N 4

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром, помещают 328,5 г (4,04 моля) формальдегида в виде 37,0%-ного водного раствора. Раствор формальдегида нейтрализуют до значения pH 8,5 10%-ным раствором щелочи NaOH, в реактор помещают 103,3 (1,72 моля) карбамида. Начальное мольное соотношение карбамида и формальдегида составляет 1:2,35.

Показатели качества реакционной смеси:

Kр - 1,404;

pH - 8,94.

Смесь нагревают до температуры 74-78oC и при этой температуре выдерживают в течение 30 минут. Далее в реакционную смесь вводят 27,8 г, что составляет 25% от массы карбамида, вводимого на конденсацию 45%-ного раствора ПЭПА в 20%-ной серной кислоте, снижая величину pH смеси до pH 5,57 и при температуре 70-80oC смесь конденсируют до вязкости 18,5 с по вискозиметру марки ВЗ-246 (сопло 4 мм). В конце стадии поликонденсации (pH 4,32) смолу нейтрализуют 10%-ным раствором щелочи NaOH до значения pH 6,82, охлаждают до температуры 60-70oC и в реактор загружают вторую порцию карбамида - 7,75 г, продолжая конденсацию карбамида с формальдегидом в течение 30-40 минут. Готовую смолу стабилизируют 10%-ным раствором щелочи NaOH, охлаждают до 25oC. Свойства полученной смолы приведены в таблице.

Пример N 5

В лабораторный вакуумный реактор, снабженный мешалкой, обратным холодильником и термометром помещают 328,5 г (4,09 моля) формальдегида в виде 37,4%-ного водного раствора. Раствор формальдегида нейтрализуют до значения pH 8,42 10%-ным раствором щелочи NaOH, в реактор помещают 104,5 (1,74 моля) карбамида. Начальное мольное соотношение карбамида и формальдегида составляет 1:2,35.

Показатели качества реакционной смеси:

Kр - 1,4054;

pH - 8,87.

Смесь нагревают до температуры 74-78oC и при этой температуре выдерживают в течение 30 минут. Далее в реакционную смесь вводят 28,0 г что составляет 25% от массы карбамида, вводимого на конденсацию 40%-ного раствора ПЭПА в 20%-ной серной кислоте, снижая величину pH смеси до 5,71 и при температуре 70-80oC смесь конденсируют до вязкости 21,5 с по вискозиметру марки ВЗ-246 (сопло 4 мм). В конце стадии поликонденсации (pH 4,25) смолу нейтрализуют 10%-ным раствором щелочи NaOH до значения pH 6,74, охлаждают до температуры 60-70oC и в реактор загружают вторую порцию карбамида - 7,84 г, до конечного мольного соотношения карбамида и формальдегида, что составляет 1:2,15, продолжая конденсацию карбамида с формальдегидом в течение 30-40 минут. Готовую смолу стабилизируют 10%-ным раствором щелочи NaOH, охлаждают до 25oC. Свойства полученной смолы приведены в таблице.

Полученная смола имеет низкое содержание свободного формальдегида и высокие физико-механические свойства, характеризуется хорошими технологическими свойствами в процессе ее использования в качестве реагента-депрессора, имеет хорошую смешиваемость с водой, что позволяет расширить область применения, например, для производства минераловатных плит, в производстве удобрений для уменьшения слеживаемости, при проклейке бумаги и картона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2011 |

|

RU2571261C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2001 |

|

RU2211226C2 |

| Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы | 2020 |

|

RU2729875C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2001 |

|

RU2175332C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1999 |

|

RU2160744C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2013 |

|

RU2541522C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2023 |

|

RU2808146C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2002 |

|

RU2213749C1 |

Изобретение относится к химической промышленности, в частности к области крупнотоннажного производства карбамидоформальдегидных смол, в том числе модифицированных, и может быть использовано на предприятиях калийной промышленности, например флотационных фабриках, где применяют смолы в качестве реагентов-депрессоров. Описывается способ получения карбамидоформальдегидных смол ступенчатой конденсацией карбамида и формальдегида в средах с переменной кислотностью - сначала в щелочной, а затем в кислой среде, при нагревании, в присутствии модифицирующего агента, содержащего полиэтиленполиамин, на стадии конденсации в кислой среде и дополнительным введением карбамида на конечной стадии конденсации, отличается тем, что в качестве модифицирующего агента, содержащего полиэтиленполиамин, используют 40-45%-ный раствор полиэтиленполиамина в 20%-ной серной кислоте в количестве 25% от массы карбамида, используемого на конденсацию, процесс осуществляют при начальном и конечном мольном соотношении карбамида и формальдегида 1:(2,2-2,35) и 1:(2,0-2,2) соответственно, причем конденсацию в щелочной среде проводят при величине рН 8,5-9,1 в течение 30 мин при температуре 74-78oС, а конденсацию в кислой среде проводят при величине рН 4,2-6,1 и при температуре 70-80°С. Способ обеспечивает получение модифицированных карбамидосодержащих смол, обладающих пониженной токсичностью, невысокой стоимостью и пригодных к использованию в калийной промышленности в качестве реагента-депрессора на флотофабриках. 1 табл.

Способ получения карбамидоформальдегидных смол ступенчатой конденсацией карбамида и формальдегида в средах с переменной кислотностью - сначала в щелочной, а затем в кислой среде, при нагревании, в присутствии модифицирующего агента, содержащего полиэтиленполиамин, на стадии конденсации в кислой среде и дополнительным введением карбамида на конечной стадии конденсации, отличающийся тем, что в качестве модифицирующего агента, содержащего полиэтиленполиамин, используют 40-45%-ный раствор полиэтиленполиамина в 20%-ной серной кислоте в количестве 25% от массы карбамида, используемого на конденсацию, процесс осуществляют при начальном и конечном мольном соотношении карбамида и формальдегида 1 : (2,2-2,35) и 1 : (2,0-2,2) соответственно, причем конденсацию в щелочной среде проводят при величине рН 8,5-9,1 в течение 30 мин при температуре 74-78°С, а конденсацию в кислой среде проводят при величине рН 4,2-6,1 и при температуре 70-80°С.

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078092C1 |

| Способ получения модифицированной мочевиноформальдегидной смолы | 1989 |

|

SU1735312A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1998 |

|

RU2156778C2 |

Авторы

Даты

2001-06-27—Публикация

2000-10-10—Подача