Данное предложение относится к области разделения твердых материалов с помощью газовых или воздушных потоков и может быть использовано при технологических и геологических исследованиях и обогащении минерального сырья.

Известен способ сухой классификации частиц порошкового материала, включающий введение исходного материала и газового потока в рабочую камеру с внутренней температурой более 100oC, дезинтеграцию частиц исходного материала, переведение их в ламинарный газовый вертикальный поток, направленный вверх, проведение классификации исходного материала /патент РФ N 2054332, кл. В 07 В 4/00, 1993 г./.

Наиболее близким по техническому решению к данному предложению является способ сухой классификации частиц порошкового материала, включающий введение сухого исходного материала и газового потока, нагретых до температуры более 100oC, в рабочую камеру, дезинтеграцию частиц исходного материала и переведение их в ламинарный газовый вертикальный поток, направленный вверх, проведение классификации исходного материала в последовательно установленных вертикальных камерах, выходные и входные отверстия и диаметр которых последовательно возрастают по сравнению с выходным отверстием рабочей камеры, вывод расклассифицированного материала из камер /патент РФ N 2064345, кл. В 03 С 7/00, В 07 В 4/00, 1994 г. - прототип/.

Недостатком известных технических решений /аналога и прототипа/ являются невысокая производительность и качество классификации частиц порошкового материала.

Цель предложения - повышение производительности и качества классификации частиц порошкового материала.

Поставленная цель достигается за счет того, что согласно способу сухой классификации частиц порошкового материала, включающему введение сухого материала и газового потока, нагретых до температуры более 100oC, в рабочую камеру, дезинтеграцию частиц исходного материала и переведение их в ламинарный газовый вертикальный поток, направленный вверх, проведение классификации исходного материала в последовательно установленных вертикальных камерах, входные и выходные отверстия и диаметры которых последовательно возрастают по сравнению с выходным отверстием рабочей камеры, вывод расклассифицированного материала из каждой камеры согласно предложенному изобретению, введение исходного материала и газового потока в рабочую камеру осуществляют тангенциально, при этом дезинтеграцию частиц и переведение их в вертикальный поток, направленный вверх, в рабочей камере ведут с использованием удара газового потока с частицами о препятствия, торможения в горизонтальном направлении и изменении направления из горизонтального в вертикальное, а вывод наиболее тяжелой фракции производят из рабочей камеры через отверстие, расположенное в ее нижней части.

Кроме того, классификацию наиболее легких частиц исходного материала проводят после их выхода из вертикальных камер в горизонтальных камерах, на выходе которых устанавливают газовый фильтр. Для создания оптимальных условий классификации выбирают оптимальные скорости газового потока в камерах в зависимости от крупности и минерального состава исходного материала путем изменения выходных отверстий камер классификатора. Осуществляют введение сухого исходного материала с крупностью частиц менее 0,1 мм. Для выделения магнитной фракции исходного материала на дезинтегрированные частицы в переходе между рабочей камерой и первой вертикальной камерой осуществляют воздействие магнитным полем посредством магнитов, совершающих круговое движение вокруг внешней и внутренней труб перехода, через отверстие которых отводят магнитную фракцию.

Сущность предлагаемого способа заключается в следующем. Способ позволяет осуществлять классификацию частиц по весу, крупности и магнитным свойствам. Основное разделение частиц на фракции /классы/ осуществляют в вертикальном газовом потоке, скорость которого ступенчато падает с высотой. Исходный материал и газ вводятся в рабочую камеру, где осуществляют дезинтеграцию частиц исходного материала /например, сушки, нагревания, перемешивания, воздействия электрического разряда/ и переведение их в поток газа, направленного вверх. Разделение материала на фракции производят с использованием последовательных вертикальных камер, установленных на выходе из рабочей камеры, входные и выходные отверстия и диаметр которых последовательно возрастают по сравнению с выходным отверстием рабочей камеры. С целью классификации и задержания наиболее мелких и легких частиц исходного материала применяют горизонтальные камеры, на выходе которых устанавливают газовый фильтр, задерживающий частицы исходного материала в выходной камере. Вывод расклассифицированного материала осуществляют непрерывно через отверстия, расположенные в нижней части камер. Для вывода самых крупных и тяжелых частиц создают условия для сосредоточения их внизу у стенок рабочей камеры, при этом в отверстия, через которые осуществляют вывод тяжелой фракции, подают поток газа в камеру, задерживающий выход легкой фракции. С целью выделения магнитной фракции исходного материала на него воздействуют магнитным полем в переходе потока газа из рабочей камеры в первую камеру вертикального классификатора. Вывод магнитной фракции производят через щелевые отверстия в станках перехода. Для создания оптимальных условий классификации осуществляют подбор скорости газового потока в камерах в зависимости от крупности и состава исходного материала с помощью диафрагмирования выхода потока газа из камер. При выделении из исходного материала частиц минералов, плохо поддающихся измельчению, основную массу материала измельчают до крупности менее 0,1 мм. Указанные условия классификации исходного материала позволяют повысить производительность и качество классификации, осуществлять ее в непрерывном режиме.

Примеры реализации предлагаемого способа:

Пример 1. Имеется руда массой 10 кГ, крупность менее 3 мм.

Необходимо разделить исходный материал по крупности.

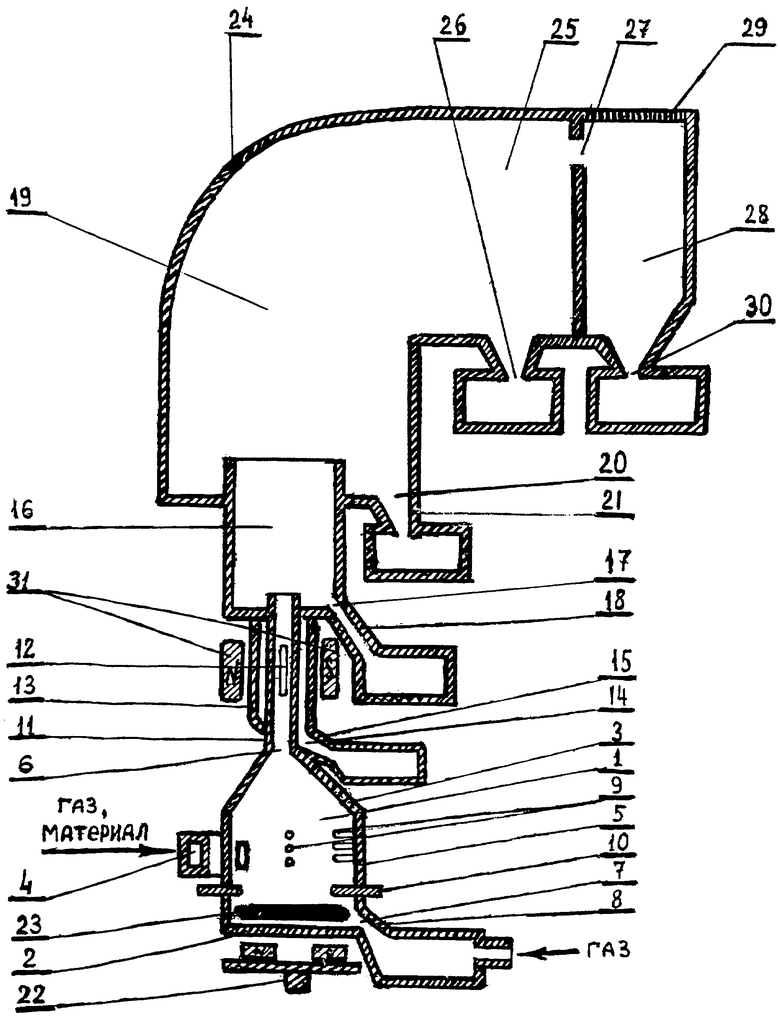

Изготавливают классификатор (см. чертеж) из нержавеющей немагнитной стали. Делают цилиндрическую рабочую камеру 1 (диаметр 150 мм/ с плоским дном 2 и конической верхней частью 3, входное отверстие 4 в боковой стенке 5 и выходное отверстие 6 /диаметр 40 мм/ в верхней части рабочей камеры 1, а также отверстие 7 для вывода тяжелой фракции из рабочей камеры через трубку 8. Во внутренней части рабочей камеры 1 у стенки 5 устанавливают препятствия 9 и электроды 10 высоковольтного разряда. На выходное отверстие 6 рабочей камеры 1 герметично устанавливают двойную переходную трубу, состоящую из внутренней трубы 11 /диаметр 40 мм/ с щелевым отверстием 12 и внешней трубой 13 /диаметр 45 мм/ с отверстием 14 в ее нижней части и трубкой 15 для вывода магнитной фракции. Длина внутренней трубки 11 - 100 мм, длина внешней трубки 13-80 мм. На верхней части трубки 13 герметично закрепляют встык с поверхностью внутренней трубки 11 основание первой камеры 16 вертикального классификатора с отверстием 17 и трубкой 18 для вывода фракции из этой камеры. Диаметр первой камеры 16 вертикального классификатора - 110 мм, высота - 250 мм. На высоте первой камеры 16 в 190 мм приваривают основание второй камеры 19, имеющей отверстие 20 и трубку 21 для вывода фракции из этой камеры. Диаметр второй камеры 19 вертикального классификатора - 250 мм, высота - 500 мм. Под дном 2 устанавливают магнитную мешалку 22, а в рабочую камеру 1 помещают на дно 2 магнитопроницаемый стержень 23.

Для осуществления способа включают вращение магнитной мешалки 22, искровой разряд и подают воздух в рабочую камеру через отверстие 7, исходный материал в потоке горячего /120o/ воздуха подают тангенциально во входное отверстие 4 рабочей камеры 1. Поток воздуха с частицами исходного материала ударяется о препятствия 9 и боковые стенки 5 рабочей камеры 1 - происходит торможение потока в горизонтальном направлении и дезинтеграция частиц исходного материала, изменение направления потока воздуха из горизонтального в вертикальное, попадание частиц исходного материала в вертикальный поток, направленный вверх. Дезинтеграции частиц способствует интенсивное вращательное движение стержня 23 по дну 2 рабочей камеры, а также воздействие на исходный материал высоковольтного разряда, возникающего между концами электродов 10 и металлическим стержнем 23. Вертикальный поток воздуха увлекает вверх дезинтегрированные частицы, вес которых меньше, чем сила воздействия на них потока. Наиболее тяжелые частицы /тяжелая фракция/ подаются на дно 2 рабочей камеры 1 и отбрасываются вращающимся стержнем 23 к стенкам 5, где тяжелая фракция через отверстие 7 и трубку 8 выводится из камеры 1. При этом легкие частицы в отверстие не попадают за счет потока воздуха, направленного в рабочую камеру 1 через отверстие 7. Относительно легкие частицы увлекаются вверх через отверстие 6 и трубу 11 вертикальным ламинарным потоком воздуха в первую камеру 16 вертикального классификатора. Скорость вертикального потока в камере 16 падает за счет увеличенного диаметра этой камеры по сравнению с диаметром переходной трубы 11. Наиболее тяжелые частицы, попавшие в камеру 16, выходят из потока воздуха, направленного вверх, в сторону стенок этой камеры и оседают вниз, после чего выводятся из камеры 16 через отверстия 17 и трубку 18 /механизм вывода не показан/. Наиболее легкие частицы из камеры 16 увлекаются вертикальным потоком воздуха в камеру 19 с еще большим диаметром. Скорость потока в этой камере еще меньше, чем в предыдущих, поэтому в камере 19 выделяется более легкая фракция, чем в предыдущих камерах классификатора. Для осуществления более тонкой классификации самой легкой фракции исходного материала ее рационально вести в горизонтальном классификаторе с газовым фильтром на выходе классификатора. Для этого камеру 19 Г-образно 24 продолжают горизонтальной камерой 25 с отверстием 26 для вывода фракции и выходным отверстием 27 для газового потока, расположенным в верхней части этой камеры. За последней камерой горизонтального классификатора располагают камеру 28 с газовым фильтром 29 на выходе газового потока, а также с отверстием 30 для вывода из камеры 28 самой легкой фракции исходного материала. В этом случае воздушный поток с частицами исходного материала из камеры 19 вертикального классификатора попадает в камеру 25. Скорость потока газа в камере 25 несколько падает за счет того, что поток взаимодействует со стенками камеры 25 и расположения выходного отверстия 27 в верхней части камеры 25. Через отверстие 27 в камеру 28 с газовым фильтром 29 попадают самые легкие частицы исходного материала, где они оседают на фильтре 29 /фильтр периодически встряхивают - механизм чистки фильтра не показан/ и стенке камеры 28. Самая тонкая фракция выводится через отверстие 30. В зависимости от состава исходного материала и поставленной цели классификации сосредоточение тех или иных фракций исходного материала в камерах классификатора можно регулировать с помощью диафрагмирования выходных отверстий камер классификатора /не показано/, сужения выходных отверстий камер.

Пример 2. Необходимо из руды /см. пример 1/ одновременно с тяжелыми и легкими фракциями выделить магнитную фракцию.

Для выделения магнитной фракции из исходного материала за магнитопроницаемыми стенками /нержавеющая сталь/ с внешней стороны трубы 13 устанавливают магниты 31, совершающие круговые движения.

Способ осуществляют аналогично примеру 1. Отличием способа с выделением магнитной фракции является то, что поток дезинтегрированных частиц подвергается воздействию магнитного поля при движении этого потока в переходе между рабочей камерой и первой камерой вертикального классификатора. Магнитовосприимчивые частицы исходного материала увлекаются магнитным полем к стенке внутренней трубы 11, а за счет кругового движения магнитов магнитная фракция через щелевые отверстия 12 трубы 11 попадает между трубой 11 и трубой 13. После чего путем кратковременного перекрытия магнитного поля магнитная фракция выводится через отверстие 14.

Таким образом, за счет использования сочетания вертикального и горизонтального классификатора, газового фильтра на выходе классификатора, выбора оптимальных условий путем установки диафрагмы на выходе из камер классификатора, а также воздействия магнитного поля оказалось возможным осуществить более качественную классификацию исходного материала, повысить производительность процесса классификации, осуществлять непрерывный вывод фракций, что сделать с помощью прототипа невозможно.

Пример 3. Необходимо выделение из руды самородных металлов и минералов, плохо поддающихся измельчению.

В случае использования вышеизложенных способов классификации частиц порошкового материала /примеры 1 и 2/, легко отделяющих тонкую /шламовую/ фракцию от исходного материала, появляется возможность более эффективного выделения самородных металлов, которые при использовании широко применяемых методов измельчения, обычно не измельчаются.

Способ реализуется подобно тому, как это изложено в примерах 1 и 2. Отличием является то, что исходная руда предварительно измельчается до крупности менее 0,1 мм, после чего вводится с потоком газа /воздуха/ в рабочую камеру. Созданная таким образом контрастная разница в весе частиц полезного компонента и пустой породы позволяет более эффективно выделять частицы самородных металлов и плохо измельчаемых минералов.

Кроме повышения качества и производительности, предлагаемый способ имеет еще одно преимущество по сравнению с прототипом за счет применения газового фильтра, отделяющего твердую часть от газового потока, они делают процесс классификации экологически чистым.

Использование: при технологических и геологических исследованиях и обогащении минерального сырья. Сущность изобретения: классификацию частиц порошкового материала ведут, предварительно осуществив дезинтеграцию частиц исходного материала, нагревание, перемешивание и т.д., переведением в вертикальный газовый поток, скорость которого ступенчато падает по мере его продвижения. Газовый поток с частицами подают тангенциально. Дезинтеграцию ведут в рабочей камере с использованием удара газового потока с частицами о препятствия, торможения в горизонтальном направлении. Вывод наиболее тяжелой фракции производят через отверстие, расположенное в нижней части рабочей камеры. Для классификации наиболее тонкой (легкой) фракции исходного материала используется горизонтальный классификатор, на выходе которого устанавливают газовый фильтр, а для выбора оптимальных условий классификации регулируют скорость потока в камерах классификатора путем диафрагмирования их выходных отверстий. Изобретение повышает производительность и качество классификации. 4 з.п.ф-лы, 1 ил.

| RU 2064345 С1, 27.07.1996 | |||

| СЕПАРАТОР ДЛЯ ИЗМЕЛЬЧЕННЫХ РЕЗИНОТКАНИЕВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2071844C1 |

| Пневматическое прямоточное сепарационное устройство | 1944 |

|

SU64647A1 |

| ПНЕВМОСЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ ПО СВОЙСТВАМ УПРУГОСТИ КОМПОНЕНТОВ | 1990 |

|

RU2011437C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1991 |

|

RU2021039C1 |

| DE 3229629 A1, 09.02.1984 | |||

| АНТЕННЫЙ ОБТЕКАТЕЛЬ РАКЕТЫ | 2004 |

|

RU2267837C1 |

Авторы

Даты

2001-11-10—Публикация

1998-03-23—Подача