Данное предложение относится к области разделения твердых материалов с помощью газовых или воздушных потоков и может быть использовано при технологических и геологических исследованиях и обогащении минерального сырья.

Известен способ сухой классификации частиц порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока, дезинтеграцию части исходного материала, классификацию порошкового материала (патент РФ N 2054332, кл. B 07 B 4/00, 1993).

Наиболее близким по техническому решению к данному предложению является способ сухой классификации частиц порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока, дезинтеграцию частиц исходного материала с использованием ротора и статоров, переведение частиц в вертикальный газовый поток, проведение классификации исходного материала в потоке, скорость которого ступенчато изменяется за счет изменения диаметров камер классификатора, вывод расклассифицированного материала (патент N 2064345, кл. B 03 C 7/00, B 07 B 4/00, 1994 г. - прототип).

Недостатком известных технических решений (аналога и прототипа) является невысокая производительность классификации частиц порошковых материалов.

Цель изобретения - повышение производительности классификации частиц порошковых материалов.

Поставленная цель достигается за счет того, что способ сухой классификации частиц порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока, дезинтеграцию частиц исходного материала с использованием ротора и статоров, переведение частиц в вертикальный газовый поток, проведение классификации исходного материала в потоке, скорость которого ступенчато изменяется за счет изменения диаметров камер классификатора, вывод расклассифицированного материала, осуществляют регулируемый ввод исходного материала и газового потока в рабочую камеру, дезинтеграцию частиц исходного материала ведут с использованием ударов частиц о радиально расположенные рабочие органы, установленные на вертикально вращающемся роторе, осуществляющие одновременно дезинтеграцию частиц, создание газового потока и переведение в него частиц исходного материала, и поверхность статоров, создание вертикального газового потока осуществляют за счет газовода, в котором производят задерживание крупных частиц в рабочей камере и выравнивание скорости движения частиц и газа в вертикальном потоке, вывод наиболее крупных частиц исходного материала производят через отверстия, расположенные в нижней части рабочей камеры, а наиболее легких частиц через отверстие в выходной камере классификатора, в которой устанавливают газовый фильтр, задерживающий эту фракцию. С целью непрерывного вывода из камер расклассифицированного материала, накапливают фракции классификации в карманах-накопителях, расположенных в нижних частях камер классификатора. Выбор оптимальных условий классификации ведут путем выбора места ввода и изменения скорости введения исходного материала и газового потока в рабочую камеру, скорости вращения ротора и расположения рабочих органов на нем, размеров входных и выходных отверстий камер, а также расстояния между поверхностями рабочих органов ротора и статоров и формы этих поверхностей. С целью классификации исходного материала по магнитным свойствам осуществляют выделение магнитной фракции за счет воздействия магнитным полем на дезинтегрированные частицы в газоводе, расположенном между рабочей камерой и первой вертикальной камерой классификатора. Для повышения качества классификации исходного материала в процессе дезинтеграции частиц исходного материала ведут его измельчение или перед вводом частиц исходного материала в рабочую камеру его измельчают до крупности менее 0,1 мм, а также осуществляют ввод в рабочую камеру сухого, нагретого до температуры более 100oC исходного материала. С целью повышения производительности создают условия для непрерывного вывода фракций классификации из камер классификатора, а также осуществляют ввод в рабочую камеру в непрерывном режиме полученных фракций классификации.

Сущность предлагаемого способа.

Используется способ классификации частиц порошкового материала на фракции с использованием вертикального потока газа, скорость которого ступенчато уменьшается по мере движения потока вверх. Способ реализуется за счет использования рабочей камеры, в которую осуществляют ввод исходного материала и газового потока, дезинтеграцию частиц исходного материала, создание газового потока и переведение частиц в поток газа. Затем поток с помощью газовода направляется вертикально вверх в камеры классификатора, диаметр которых последовательно ступенчато увеличивается, скорость газового потока ступенчато падает. В зависимости от веса частиц (крупности, удельного веса частиц) и их формы они сосредотачиваются в той или иной камере классификатора, где под действием гравитационных сил частицы опускаются в нижнюю часть камер и попадают в специальные карманы-накопители фракций (герметичные мешки). Производительность установок, осуществляющих классификацию по этому способу, зависит от эффективности дезинтеграции порошкового материала в рабочей камере. В предлагаемом способе эффективность дезинтеграции частиц исходного материала в рабочей камере повышают за счет установки в ней вертикально вращающегося ротора с радиально размещенными рабочими органами на нем, которые одновременно осуществляют дезинтеграцию частиц, создание газового потока и введение их в поток, и расположенных напротив них статоров. При введении исходного материала и газа (воздуха), например, сбоку в центральную часть рабочей камеры параллельно оси вращения ротора происходят удары частиц исходного материала вначале о рабочие органы ротора, а затем о поверхность статоров. Многократные удары частиц приводят к эффективной дезинтеграции частиц исходного материала и переводу их в газовый поток. На выходе такого дезинтегратора устанавливают газовод, в виде трубы, который направляет газовый поток с дезинтегрированными частицами исходного материала в вертикальном направлении во входное отверстие первой камеры вертикального классификатора. С целью создания потока, близкого к ламинарному (скорость частиц в потоке на выходе из рабочей камеры значительно больше газа за счет ударов их о рабочие органы), и задержания наиболее крупных частиц в рабочей камере в газоводе размещают, например, препятствие с отверстиями (наклонную сетку), которое не позволяет прямолинейному движению частиц выравнивать скорость частиц и газа в потоке и не пропускает крупные частицы. С целью улавливания наиболее мелких частиц исходного материала и создания экологически чистого производства на выходе газового потока из классификатора в выходной камере располагают газовый фильтр. Производительность и качество классификации исходного материала можно повысить за счет выбора оптимальных условий дезинтеграции и классификации частиц порошкового материала, ускоренного вывода полученных фракций из камер классификатора. Для этого предлагается регулировать скорость входного потока газа, выбирать место ввода и количество исходного материала в рабочую камеру, скорость вращения ротора, величину входных и выходных отверстий камер классификатора, осуществлять измельчение частиц в процессе дезинтеграции за счет повышения скорости движения частиц и их лобовых ударов о препятствия (статоры), сушить исходный материал перед введением его в рабочую камеру при температуре выше 100oC. С целью вывода частиц расклассифицированного исходного материала в нижних частях камер классификатора делаются отверстия, связывающие камеры с герметичными карманами-накопителями.

Примеры реализации предлагаемого способа:

Пример 1. Имеется сырье массой 100 кг алюмосиликатного состава. Крупность исходного материала менее 3 мм. Необходимо разделить его по крупности, выделив фракцию менее 0,07 мм.

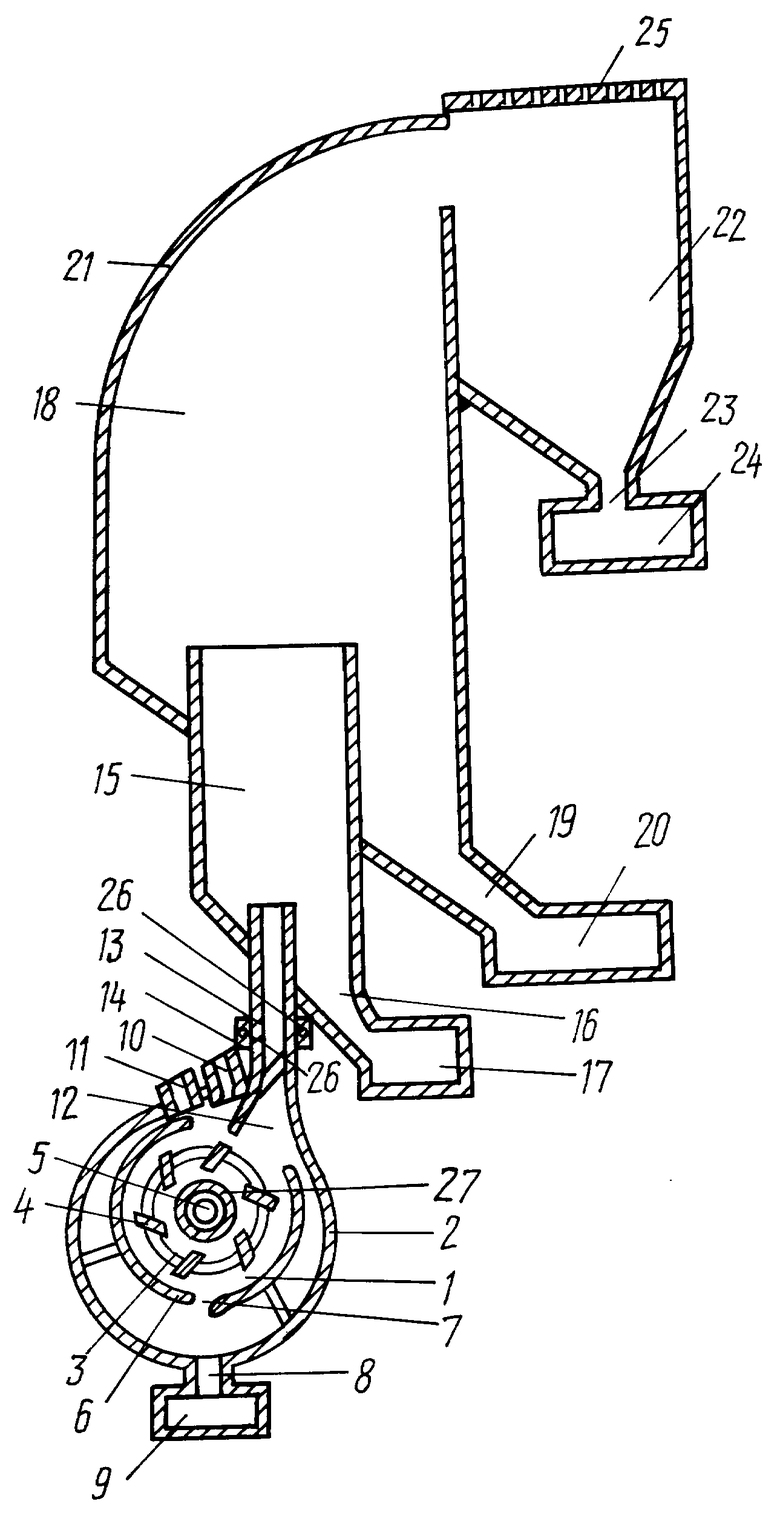

Изготавливают установку (см. чертеж) из нержавеющей стали, осуществляя герметичную стыковку камер установки (используя, например, сварку). Рабочую камеру 1 делают в виде вентиляционной улитки (диаметр 900 мм, ширина 300 мм), состоящей из корпуса 2, внутри которого размещают в вертикальной плоскости ротор 3 (диаметр 600 мм) с радиально расположенными рабочими органами 4 (плоскими пластинами - крыльчаткой) и с валом 5 (привод на чертеже не показан), а также статоры - вогнутые пластины 6, закрепленные на корпусе 2 напротив рабочих органов (крыльчатки) 4 (расстояние между рабочей поверхностью пластин 6 и рабочими органами 4 возрастает от 10 мм до 50 мм) с промежутком 7 между статорами 6 (расстояние 15 мм) для вывода наиболее тяжелых частиц классифицируемого материала через выходное отверстие 8 (диаметр 150 мм) нижней части корпуса 2 рабочей камеры 1 в карман-накопитель 9 (герметичный мешок) крупной фракции. В верхней части корпуса 2 рабочей камеры 1 делают близко друг к другу входные отверстия 10 (диаметром 100 мм) и 11 (диаметром 30 мм) для герметичного ввода исходного порошкового материала и воздуха, подаваемого под давлением 0,5 атм. Рабочую камеру соединяют с газоводом, состоящим из конусоообразной трубы 12 и цилиндрической трубы 13 (труба диаметром 60 мм и длиной 200 мм). В газоводе в трубе 12 закрепляют сменную отражательную металлическую сетку 14 под наклоном к горизонту в 60o. Трубу 13 газовода устанавливают так, чтобы ее верхняя часть представляла вертикальную трубу, выходящую над корпусом рабочей камеры 1 на 130 мм. К этой трубе 13 на расстоянии 90 мм от ее верхнего края герметично закрепляют основание первой вертикальной камеры 15 классификатора с отверстием (диаметр 30 мм) 16 и карманом-накопителем 17 (герметичный мешок, надетый на трубку, выходящую из отверстия 16) для вывода фракции из камеры 15. Диаметр первой вертикальной камеры 15 классификатора 110 мм, высота 250 мм. На высоте в 190 мм первой камеры 15 приваривают основание второй камеры 18, имеющей отверстие 19 (диаметр 40 мм) и накопитель 20 (герметичный мешок) для вывода фракции классификации из этой камеры. Диаметр второй камеры 18 вертикального классификатора 250 мм, высота - 500 мм. Камеру 18 соединяют герметично с помощью г-образной трубы 21 диаметром 250 мм с выходной камерой 22 классификатора, в которой имеется отверстие 23 (диаметром 50 мм), расположенное в нижней части камеры 22, для вывода наиболее мелкой фракции классификации в карман-накопитель 24. В камере 22 устанавливают выходной газовый фильтр 25 для отделения мелких частиц от газа.

Для осуществления классификации исходного материала в газоводе 13 устанавливают отражательную стальную сетку 14 с отверстиями в 1 мм, включают электродвигатель (не показан, его скорость вращения 1400 об/мин) и осуществляют подачу в рабочую камеру исходного материала (100 кГ/час) в отверстие 10 и воздуха через отверстие 11. Частицы исходного материала падают в направлении рабочих поверхностей крыльчатки 4 ротора 3. Они, взаимодействуя с быстро движущимися рабочими поверхностями крыльчатки 4, приобретают скорость в направлении рабочей поверхности статорных пластин 6. Далее ударяясь о поверхность статорной пластины 6, частицы изменяют направление своего движения и летят снова в направлении рабочей поверхности крыльчатки 4 ротора 3. Такое движение частиц многократно повторяется. В результате этого движения происходит ударная дезинтеграция частиц классифицируемого материала и перевод их в воздушный поток, двигающийся в сторону газовода - труб 12 и 13. В газоводе, в переходе корпуса 2 рабочей камеры 1 в конусную трубу 12 газовода, летящие с большой скоростью частицы исходного материала ударяются об ограничительную наклонно расположенную металлическую сетку 14, которая задерживает в рабочей камере 1 классификатора наиболее крупные частицы исходного материала, уменьшает, делает скорость частиц исходного материала близкой к скорости движения газового потока. Частицы, не прошедшие через отверстия сетки 14, оказываются в конечном итоге между статорными пластинами 6 и корпусом 2 рабочей камеры 1, где под действием сил тяжести падают через отверстие 8 в карман-накопитель 9 наиболее тяжелой фракции. Остальные частицы, размером меньше ячейки сетки 14 в 1 мм, увлекаются газовым потоком вверх через трубу газовода 13 в первую камеру 15 вертикального классификатора, диаметр которой больше, чем диаметр выходного отверстия трубы-газовода 13. В камере 15 скорость воздушного потока за счет расширения потока падает, уменьшается подъемная сила потока газа, что приводит к задерживанию наиболее тяжелых частиц в этой камере, к смещению их к стенке камеры 15 и падению в ее нижнюю часть. Вывод частиц из камеры 15 происходит через отверстие 16 (за счет движения частиц вниз по поверхности дна камеры, имеющей большой угол наклона к горизонту) в карман-накопитель 17. Более легкие частицы увлекаются воздушным потоком в последующие камеры классификатора. Процесс разделения частиц на фракции в последующих камерах 18 и 22 классификатора аналогичен процессу, происходящему в камере 15. В камерах остаются более тяжелые частицы исходного материала, а легкие увлекаются в последующие камеры. Наиболее легкая фракция исходного материала задерживается в камере 22 газовым фильтром 25 и попадает через отверстие 23 в карман-накопитель 24 выходной камеры 22 классификатора.

Пропустив через классификатор 100 кГ исходного материала, получают в накопителе 9 крупной фракции 30 кГ порошкового материала крупностью от 3 до 1 мм, в накопителе 17 порошковый материал весом 40 кГ, крупностью от 1 до 0,3 мм, в накопителе 20 материал весом 20 кГ, крупностью от 3 до 0,07 мм и в накопителе 24 самую мелкую фракцию весом 10 кГ, крупностью менее 0,07 мм.

Таким образом происходит разделение исходного материала по крупности на 4 фракции. При этом производительность за счет большой эффективности процесса дезинтеграции исходного материала и его переведения в вертикальный поток, по сравнению с прототипом, возрастает более чем в 2 раз.

Пример 2. Необходимо от фракции крупностью менее 0,07 мм (масса 10 кГ, полученной в примере 1) отделить фракцию крупностью менее 0,02 мм и выделить из нее магнитную фракцию.

Для осуществления отделения мелкой фракции (менее 0,02 мм) при проведении классификации по схеме работы классификатора, изложенной в примере 1, необходимо установить ограничительную сетку 14 с отверстиями 0,1 мм, уменьшить давление воздуха, подаваемого во входное отверстие 11, до 0,2 атм, увеличить скорость вращения электромотора ротора 3 до 4000 об/мин, произвести предварительную сушку исходного материала и его нагрев до температуры более 110oC. С целью выделения магнитной фракции с внешней стороны трубы газопровода 13 устанавливают магниты 26, создавая магнитное поле внутри трубы 13, а в стенке трубы 13 делают отверстия с карманами-накопителями магнитной фракции и механизм для вывода магнитной фракции в эти накопители, перемещающий магнитную фракцию (этот механизм не показан). В процессе классификации за счет уменьшения общей скорости газового потока (уменьшения ячеек сетки 14 и давления воздуха, подаваемого в рабочую камеру через отверстие 11) происходит уменьшение его подъемной силы частиц в потоке, что способствует более тонкой классификации мелких частиц исходного материала, а увеличение скорости вращения ротора и нагревание исходного материала способствует более эффективной дезинтеграции мелких частиц. Пропустив через классификатор 10 кГ исходного материала, получают в накопителе 17 фракцию от 0,07 до 0,05 мм весом в 0,5 кГ, в накопителе 20 сосредотачивается 6 кГ фракции крупностью от 0,04 до 0,02 мм, а в накопителе 24 - 3 кГ фракции крупностью менее 0,02 мм. При этом в накопителе магнитной фракции сосредотачивается 0,5 кГ этой фракции.

Для получения большего количества фракции размером менее 0,02 мм рационально дополнительное измельчение исходного материала в процессе выполнения стадии дезинтеграции частиц. С этой целью поверхность статоров делают ребристой (не показано) для увеличения вероятности лобового столкновения частиц с поверхностью статоров и ротора, способствующей измельчению частиц, а скорость ротора увеличивают до 7000 об/мин. Это дает возможность дополнительно увеличить вес получаемой фракции на предлагаемом классификаторе крупностью менее 0,02 мм в 1,5 раза.

Увеличение получаемой массы исходного материала крупностью менее 0,02 мм можно получить путем герметичного, непрерывного вывода из кармана-накопителя 20 (например, с использованием шнека, без нарушения выбранных оптимальных условий классификации) фракции крупностью от 0,04 до 0,03 мм и ввода ее во входное отверстие 10 рабочей камеры. Повторное пропускание этой фракции через классификатор приводит к измельчению ее до крупности менее 0,02 мм и попаданию в камеру 22.

Таким образом, осуществляя классификацию исходного порошкового материала с помощью предлагаемого способа с подачей исходного материала сверху в верхнюю часть рабочей камеры на рабочие органаы ротора, можно повышать производительность процесса классификации в несколько раз и улучшать качество получаемых продуктов по сравнению с прототипом.

Не менее эффективно можно осуществить классификацию относительно крупного материала с введением исходного материала сбоку в рабочую камеру 1. Для этого сбоку рабочей камеры 1 в корпусе 2 вблизи приосевой части ротора 3 делают отверстие (не показано), в которое вставляют трубку 27 диаметром 70 мм для ввода исходного материала и газового потока (воздуха) в приосевую часть ротора 3, а расстояние между рабочими органами 4 и поверхностью статоров 6 увеличивают (его изменяют по мере движения потока газа в рабочей камере от 20 до 70 мм).

Пример 3. Необходимо выделить фракцию с крупностью частиц от 2 до 5 мм из 150 кГ карбонатной руды, измельченной до крупности менее 5 мм.

Для выделения фракции от 2 до 5 мм из исходного материала необходимо закрыть входные отверстия 10 и 11 рабочей камеры 1, установить ограничительную сетку 14 с отверстиями ячеек 2,5 мм, вводить исходный материал во входное отверстие корпуса 2 рабочей камеры 1 через трубку 27 со скоростью 150 кГ/час, а воздушный поток 100 м3/час. При введении исходного материала в работающий классификатор, подобно примеру 1, он попадает на внутреннюю поверхность рабочих органов 4 вертикально вращающегося ротора 3. Взаимодействуя с этими рабочими органами, исходный материал подвергается дезинтеграции и направляется, подобно тому, как это происходило в примере 1, в сторону поверхностей статора 6. Далее процесс классификации идет аналогично изложенному в примере 1. Пропустив в течение 1 часа 150 кГ исходного материала, получают в накопителе крупного материала 9 необходимую фракцию крупностью от 2 до 5 мм, весом в 110 кГ, в накопителе 17 - 50 кГ фракции крупностью от 0,5 до 2 мм, в накопителе 20 - 30 кГ фракции крупностью от 0,1 до 0,5 мм, в накопителе 24 - 10 кГ фракции менее 0,1 мм.

Осуществить такую классификацию с помощью прототипа невозможно из-за плохой дезинтеграции крупного материала в нем.

Таким образом предлагаемый способ позволяет увеличить производительность классификации в несколько раз, повысить качество получаемых продуктов по сравнению с прототипом и одновременно расширить его технические возможности - производить выделение магнитной фракции и фракций относительно большой крупности.

Использование: при технологических и геологических исследованиях и обогащении минерального сырья, разделение частиц исходного материала на фракции с использованием вертикального потока газа, скорость которого ступенчато уменьшается по мере движения потока. Используют рабочую камеру, в которой осуществляют дезинтеграцию частиц исходного материала за счет ударов частиц о рабочие органы, радиально расположенные на роторе, и поверхность статоров, переводят их в вертикальный поток газа с помощью газовода, где производят выравнивание скорости частиц исходного материала со скоростью газового потока, в котором они находятся. Далее поток поступает в вертикальные камеры классификатора, диаметры которых последовательно ступенчато увеличиваются. В зависимости от крупности, удельного веса частиц и их формы они сосредотачиваются в той или иной камере классификатора, где под действием гравитационных сил частицы опускаются в нижнюю часть камер классификатора, а затем попадают в специальные карманы-накопители фракций. В выходной камере классификатора для отвода легких частиц устанавливают газовый фильтр. Изобретение повышает качество и производительность классификации. 8 з.п. ф-лы, 1 ил.

| RU 2064345 C1, 27.07.1996 | |||

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

| Центробежный сепаратор | 1974 |

|

SU563197A1 |

| СЕПАРАТОР ПОРОШКОВЫХ ПРОДУКТОВ | 1972 |

|

SU428790A1 |

| Сепаратор для разделения частиц материала на мелкую и крупную фракции | 1985 |

|

SU1528334A3 |

| Сепаратор | 1984 |

|

SU1194511A2 |

| Способ переработки расплава шлака и установка для его осуществления | 1987 |

|

SU1507749A1 |

| ТЕПЛООБМЕННИК РАДИАЛЬНО-СПИРАЛЬНОГО ТИПА (ВАРИАНТЫ) | 2015 |

|

RU2583316C1 |

| US 5354002 A, 10.11.1994. | |||

Авторы

Даты

2001-02-10—Публикация

1999-06-17—Подача