Данное предложение относится к области разделения твердых материалов с помощью газовых или воздушных потоков и может быть использовано при технологических и геологических исследованиях и обогащении минерального сырья.

Известен способ сухой классификации порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока, дезинтеграцию частиц исходного материала, классификацию порошкового материала (патент РФ 2054332, кл. В 07 В 4/00, 1993).

Наиболее близким по техническому решению к данному предложению является способ сухой классификации порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока через отверстия, дезинтеграцию частиц исходного материала, создание газового потока в рабочей камере и переведение в него частиц исходного материала с использованием ротора, проведение классификации исходного материала в потоке с использованием ступенчатого изменения скорости вертикального газового потока за счет ступенчатого последовательного увеличения диаметров камер классификатора, вывод различных фракций классификации из камер классификатора (патент 2064345, кл. В 03 С 7/00, В 07 В 4/00, 1994 г. - прототип).

Недостатком известных технических решений (аналога и прототипа) является невысокое качество классификации частиц порошковых материалов.

Цель предложения - повышение качества и производительности классификации частиц порошковых материалов.

Поставленная цель достигается за счет того, что в способе сухой классификации порошкового материала, включающем введение в рабочую камеру классификатора исходного материала и газового потока через отверстия, дезинтеграцию частиц исходного материала, создание газового потока в рабочей камере и переведение в него частиц исходного материала с использованием ротора, проведение классификации исходного материала в потоке с использованием ступенчатого изменения скорости вертикального газового потока за счет ступенчатого последовательного увеличения диаметров вертикальных камер классификатора, вывод различных фракций классификации из камер классификатора, для создания газового потока в рабочей камере и переведения в него частиц исходного материала с использованием ротора в рабочей камере устанавливают статоры, создают выравнивание скоростей частиц и газового потока в газоводе, соединяющем рабочую камеру с первой вертикальной камерой классификатора, а на выходе его создают вертикальный газовый поток, вывод различных фракций классификации из камер классификатора осуществляют через карманы-накопители, расположенные в нижних частях камер классификатора, проводят выбор условий классификации в зависимости от исходного материала.

С целью уменьшения попадания легкой фракции в тяжелую в кармане-накопителе тяжелой фракции рабочей камеры делают входное отверстие для ввода газа, и в процессе классификации осуществляют ввод газового потока из кармана-накопителя тяжелой фракции в рабочую камеру, а давление газа у выходного отверстия в карман-накопитель тяжелой фракции в рабочей камере создают меньше, чем давление в кармане накопителе, путем пространственного расположения статорных пластин у этого отверстия.

Для более энергичного увеличения газового потока, упрощения конструкции классификатора и создания более удобного регулирования газового потока, проходящего через камеры классификатора, вывод газового потока и частиц и наиболее легкой фракции из предпоследней камеры в последнюю камеру классификатора осуществляют с использованием газовода, диаметр которого меньше диаметра предпоследней камеры классификатора.

Для создания возможности классификации более крупного исходного материала, транспортировки в потоке газа более тяжелых частиц из рабочей камеры в первую вертикальную камеру классификатора газовод, соединяющий рабочую камеру с первой вертикальной камерой классификатора, делают с уменьшающимся диаметром, т.е. его диаметр меньше выходного отверстия рабочей камеры.

Для более качественного выделения тяжелой фракции, отделения от нее более легкой фракции создают условия для всасывания газового потока из кармана-накопителя тяжелой фракции в рабочую камеру путем увеличения скорости общего газового потока, проходящего через классификатор.

Для создания более простого и эффективного ввода (всасывания) исходного материала во входное отверстие рабочей камеры перед этим отверстием устанавливают отсекатель газового потока, устраняющий попадание газового потока в него.

С целью повышения качества классификации в газоводе, соединяющем рабочую камеру с первой вертикальной камерой классификатора, создают условия для образования "кипящего" слоя частиц, позволяющего осуществлять дополнительную дезинтеграцию частиц и выравнивание скоростей частиц исходного материала, попадающих через газовод в первую вертикальную камеру классификатора со скоростью газа, проходящего через газовод.

Выбор оптимальных условий классификации в зависимости от исходного материала осуществляют с использованием увеличения или уменьшения газового потока, проходящего через карман-накопитель тяжелой фракции в рабочую камеру.

С целью упрощения конструкции классификатора и повышения его производительности выравнивание скоростей частиц исходного материала и газового потока в газоводе, соединяющем рабочую камеру с первой вертикальной камерой классификатора, ведут с использованием поворота направления движения потока газа в газоводе.

Выбор оптимальных условий классификации в зависимости от исходного материала осуществляют с использованием ограничения величины газового потока в газоводе, соединяющем предпоследнюю камеру классификатора с его выходной камерой, а также путем изменения пропускной способности газового фильтра.

С целью создания более эффективных условий улавливания наиболее легкой фракции, для безопасности и экономичности процесса классификации с помощью газовода направляют газовый поток, выходящий из последней камеры классификатора, в его рабочую камеру.

С целью повышения качества получаемых фракций исходного материала перед введением его во входное отверстие рабочей камеры осуществляют его нагревание до температуры более 104oС.

С целью более эффективной классификации частиц исходного материала по удельному весу получаемые фракции в процессе классификации по весу частиц подвергают дополнительной классификации по крупности с помощью сит.

Сущность предлагаемого способа.

Используется способ классификации порошкового материала на фракции по весу частиц исходного материала с использованием вертикального потока газа, скорость которого ступенчато изменяется по мере движения потока вверх по вертикальным камерам классификатора. Способ реализуется за счет использования рабочей камеры, в которую осуществляют ввод исходного материала и газового потока, дезинтеграцию частиц исходного материала, создание газового потока и переведение частиц в поток газа с применением ротора и статорных пластин. В результате процессов, происходящих в рабочей камере, образуется поток, в котором частицы исходного материала, за счет ударов их о рабочие органы ротора, приобретают скорость, большую, чем скорость газа в потоке. После выхода этого потока из рабочей камеры в газовод производят выравнивание скорости частиц и газового потока. Например, путем установки на пути потока в газоводе полого конуса, сделанного из металлической сетки. В этом случае внутри конуса образуется "кипящий" слой частиц исходного материала, проходя через который частицы дополнительно дезинтегрируются и приобретают скорость, близкую к скорости газового потока, выходящего из газовода.

Удобным способом выравнивания скоростей частиц и газа в газоводе является поворот стенками газового потока. Поток газа с частицами поворачивается, ударяясь о преграды (например, стенки газовода, расположенные под углом к потоку), при этом частицы, двигаясь по инерции, сталкиваются с преградой и теряют свою скорость. Тяжелые частицы падают вниз в рабочую камеру, а затем в карман-накопитель. Относительно легкие частицы увлекаются потоком вверх по газоводу, на выходе которого образуется вертикальный газовый поток, направленный вверх. С целью успешной классификации более крупных частиц диаметр газовода делают меньше диаметра выходного отверстия рабочей камеры, что позволяет увеличить скорость в нем газового потока, транспортировать в последующую камеру классификатора более тяжелые частицы. Далее поток поступает в первую вертикальную камеру классификатора. За счет большего диаметра этой камеры классификатора, по сравнению с диаметром выходного отверстия газовода, скорость газового потока существенно падает. Наиболее тяжелые частицы не увлекаются газовым потоком вверх и остаются в первой камере классификатора. Далее вертикальный поток направляется в последующие вертикальные камеры классификатора. Количество вертикальных камер классификатора может быть от одной и более в зависимости от решаемых задач. Камеру могут соединяться с помощью газоводов с диаметром меньшим, чем диаметры соединяемых камер, что способствует более надежному переносу частиц, попавших в верхнюю часть вертикальной камеры. Сами диаметры вертикальных камер последовательно ступенчато увеличиваются по мере движения газового потока в классификаторе, при этом скорость газового потока в них ступенчато уменьшается. В зависимости от веса частиц (крупности, удельного веса частиц) и их формы они сосредотачиваются в той или иной камере классификатора, где под действием гравитационных сил опускаются в нижние части камер классификатора и попадают в специальные карманы-накопители фракций (герметичные мешки или рукава). Качество расклассифицированного материала и производительность установок, осуществляющих классификацию по этому способу, зависят от скорости газовых потоков в классификаторе, эффективности дезинтеграции порошкового материала в рабочей камере.

Качество получаемой тяжелой фракции снижается за счет частичного попадания из рабочей камеры вместе с тяжелыми частицами в карман-накопитель частиц легких фракций. Особенно большое количество легких частиц попадает в тяжелую фракцию при увеличении производительности классификатора, увеличении количества подаваемого исходного материала во входное отверстие рабочей камеры. Уменьшить попадание легких частиц оказалось возможным за счет создания в рабочей камере у ее выходного отверстия в карман-накопитель тяжелой фракции потока газа, направленного против движения частиц тяжелой фракции в этот накопитель путем создания в этом месте давления газа меньше, чем давление в самом кармане-накопителе тяжелой фракции. Это возможно осуществить путем расположения концов последовательно установленных статорных пластин вблизи отверстия кармана-накопителя тяжелой фракции с зазором (промежутком) по высоте и создания условий для достаточно большой скорости движения потока газа над этими пластинами. В этом случае поток газа производит всасывание через зазор газа из кармана-накопителя тяжелой фракции. Для регулирования скорости всасываемого газа в кармане-накопителе или трубе, соединяющей его с рабочей камерой, делают регулируемое входное отверстие, через которое всасывается газ (например, атмосферный воздух). Более сложным способом создания противотока газа движению частиц тяжелой фракции из рабочей камеры в карман-накопитель тяжелой фракции является введение под давлением газа через отверстие кармана-накопителя тяжелой фракции.

Для более удобной и эффективной подачи исходного материала в рабочую камеру и устранения выбросов его из камеры перед отверстием, через которое вводится исходный материал, устанавливают отсекатель газового потока, преграждающий попадание потока в это отверстие и создающий условия для всасывания частиц исходного материала в рабочую камеру.

С целью выбора оптимальных условий классификации в зависимости от исходного материала возможно применение различных способов изменения характера движения газового потока в камерах классификатора: с помощью использования газовода, установленного между предпоследней и последней камерой классификатора, с относительно небольшим диаметром и диафрагменной регулировкой газового тока, а также с помощью выбора пропускной способности газового фильтра, стоящего в выходной камере классификатора.

Для наилучшего улавливания наиболее легкой фракции, меньшего расхода газа, потерь тепла и экологической чистоты возможен вариант, когда газовый поток, прошедший через классификатор, с помощью газовода вновь возвращают в рабочую камеру. Создают замкнутый контур и осуществляют циркуляцию газового потока.

Качество получаемых фракций также зависит от просушки исходного материала и температуры в камерах классификатора, поэтому предлагается перед введением исходного материала в рабочую камеру нагревать его до температуры более 104oС.

Для получения более качественных продуктов классификации из исходного материала рационально использовать в процессе классификации по весу частиц отделение от получаемых фракций ситовым методом фракции по крупности, получая при этом фракцию наиболее мелких частиц с относительно большим их удельным весом.

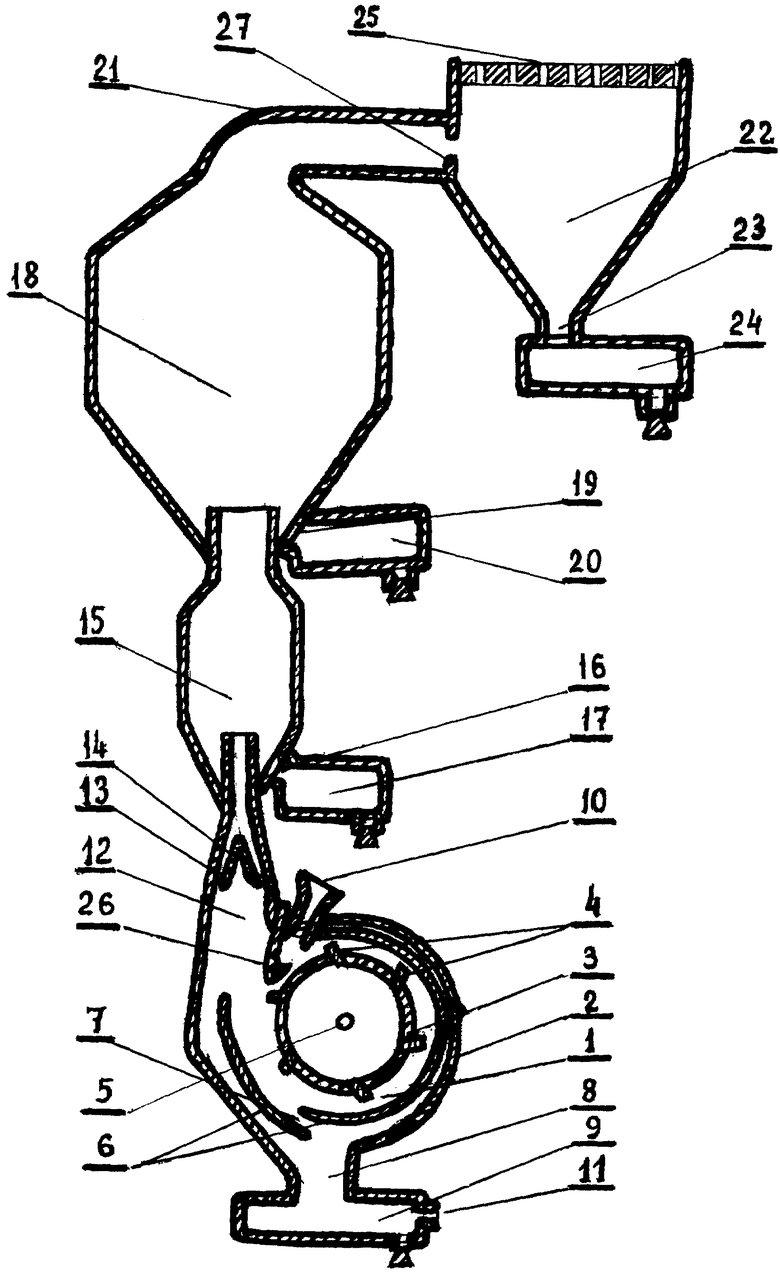

Изобретение иллюстрируется чертежом, где показан общий вид классификатора.

Осуществление способа показано на примерах.

Пример 1. Имеется сырье массой 100 кГ карбонатного состава. Крупность исходного материала менее 2,5 мм. Необходимо разделить его по крупности, выделив наиболее тяжелую фракцию крупностью от 0,3 до 2,5 мм с присутствием частиц легкой фракции (менее 0,3 мм) меньше 0,5%.

Изготавливают установку (см. чертеж) из нержавеющей стали, осуществляя герметичную стыковку камер установки (используя, например, сварку). Рабочую камеру 1 делают в виде вентиляционной улитки (диаметр 900 мм, ширина 300 мм), состоящей из корпуса 2, внутри которого размещают в вертикальной плоскости ротор 3 (диаметр 600 мм) с радиально расположенными рабочими органами 4 (плоскими пластинами) и с валом 5 (привод на чертеже не показан), а также статоры - вогнутые пластины 6, закрепленные на корпусе 2 напротив рабочих органов 4 ротора (расстояние между рабочей поверхностью статорных пластин 6 и рабочими органами 4 возрастает от 10 мм до 70 мм). Между концами статорных пластин 6 делают вертикальный промежуток 7 с расстоянием по высоте 20 мм, расположенный вблизи отверстия 8 - входа в карман-накопитель тяжелой фракции 9. В верхней части корпуса 2 рабочей камеры 1 делают входное отверстие 10 (длиной 100 мм и шириной 20 мм) для ввода исходного порошкового материала. В нижней части рабочей камеры или кармане-накопителе тяжелой фракции делают отверстие 11 (диаметром 30 мм) для ввода газа (воздуха). Выходное отверстие 12 (200х200 мм) рабочей камеры 1 соединяют с газоводом 13, состоящим из плавного перехода конусообразной трубы в цилиндрическую трубу с диаметром 80 мм и длиной 300 мм. В начале газовода 13 в конусной его части устанавливают полый конус 14, сделанный из металлической сетки с отверстиями ячеек 3 мм и углом наклона его боковой поверхности к горизонту более 50o. Выходную часть трубы газовода 13 делают так, чтобы ее верхняя часть представляла вертикальную трубу. К этой трубе на расстоянии 80 мм от ее верхнего края герметично закрепляют конусное основание первой вертикальной камеры 15 классификатора (с диаметром основной части камеры 15 в 170 мм, высотой 450 мм). В нижней части этой камеры делают отверстие 16 (диаметр 30 мм) и карман-накопитель 17 (герметичный мешок, надетый на трубку, выходящую из отверстия 16) для вывода фракции из камеры 15. Верхнюю часть камеры 15 делают сужающейся, переходящей на высоте камеры 300 мм в трубу диаметром 100 мм. На расстоянии 100 мм от верхнего края этой трубы приваривают конусное основание второй вертикальной камеры 18 классификатора, которая имеет основной диаметр 350 мм, высоту 600 мм. В нижней части камеры 18 сделаны отверстие 19 (диаметр 40 мм) и накопитель 20 (герметичный мешок или рукав) для вывода фракции классификации из этой камеры. В верхней части камера 18 переходит путем сужения диаметра камеры до 100 мм в трубу-газовод 21 Г-образной формы, который герметично соединяет камеру 18 с выходной горизонтальной камерой классификатора 22, в которой имеется отверстие 23 (диаметром 50 мм), расположенное в нижней части камеры 22, для вывода наиболее мелкой фракции классификации в карман-накопитель 24. В камере 22 устанавливают выходной газовый рукавный фильтр 25 для отделения мелких частиц (более 0,01 мм) от газа.

Для осуществления классификации исходного материала на изготовленном устройстве включают электродвигатель (не показан), скорость вращения его вала 5 1400 об/мин, и осуществляют герметичную подачу с помощью шнека (не показан) в рабочую камеру исходного материала (100 кГ/час) в отверстие 10 и воздуха через отверстие 11. Частицы исходного материала падают на рабочие поверхности ротора 3. Взаимодействуя с быстро вращающимся ротором 3, рабочими органами 4, они приобретают скорость в направлении рабочей поверхности статорных пластин 6. Далее, ударяясь о поверхности статорных пластин 6, частицы изменяют направление своего движения и летят снова в направлении рабочей поверхности ротора 3. Такое движение частиц многократно повторяется. В результате этого движения и взаимодействия частиц происходит ударная дополнительная дезинтеграция частиц классифицируемого материала и привод их в воздушный поток, двигающийся в сторону выходного отверстия 12 и газовода 13. В газоводе, в переходе корпуса 2 рабочей камеры 1 в конусную трубу газовода 13, летящие с большой скоростью частицы исходного материала ударяются о конусообразную металлическую сетку 14. При этом часть частиц зависает у выходного отверстия 12 рабочей камеры 1, образуя пространственный "кипящий" слой из относительно тяжелых частиц, наиболее тяжелые частицы падают вниз в рабочую камеру 1, а относительно легкие частицы, проходя сквозь "кипящий" слой и конусную сетку 14, приобретают скорость движения, близкую к скорости движения общего газового потока. Частицы, не прошедшие через отверстия сетки 14, оказываются в конечном итоге между статорными пластинами 6 и корпусом 2 рабочей камеры 1, где под действием сил тяжести падают через отверстие 8 в карман-накопитель 9 наиболее тяжелой фракции. При этом попадание относительно легких частиц исходного материала из рабочей камеры 1 в карман 9 накопителя тяжелой фракции осложнено противотоком воздуха, всасываемого из кармана 9 и поступающего через отверстие 11 этого накопителя извне. Остальные наиболее легкие частицы, размером меньшие ячейки сетки 14 в 3 мм, увлекаются газовым потоком вертикально вверх через трубу газовода 13 в первую вертикальную камеру 15 классификатора, диаметр которой больше, чем диаметр выходного отверстия трубы газовода 13. В камере 15 скорость воздушного потока за счет расширения потока падает, уменьшается подъемная сила потока газа, это приводит к задерживанию наиболее тяжелых частиц в камере 15, к смещению их к стенке камеры и падению в ее нижнюю часть. Вывод частиц из камеры 15 происходит через отверстие 16 (за счет движения частиц вниз по наклонной поверхности дна камеры) в карман-накопитель 17. Более легкие частицы увлекаются воздушным потоком в последующую камеру 18 классификатора. Процесс разделения частиц на фракции в последующей камере 18 классификатора аналогичен процессу, происходящему в камере 15. В камере остаются более тяжелые частицы исходного материала, а легкие увлекаются в последующую горизонтальную выходную камеру 22 с большой скоростью через относительно узкий газовод 21. Наиболее легкая фракция исходного материала задерживается в камере 22 газовым фильтром 25 и попадает через отверстие 23 в карман-накопитель 24 выходной камеры 22 классификатора.

Пропустив в течение 1 часа через классификатор 100 кГ исходного материала, получаем в накопителе 9 крупной фракции 40 кГ порошкового материала крупностью от 2,5 до 0,5 мм с содержанием частиц класса менее 0,5 мм 0,3%, в накопителе 17 порошковый материал весом 25 кГ крупностью от 0,5 до 0,1 мм, в накопителе 20 материал весом 20 кГ крупностью от 0,1 до 0,04 мм и в накопителе 24 самую мелкую фракцию весом 15 кГ крупностью менее 0,04 мм.

Таким образом происходит разделение исходного материала по крупности на 4 фракции с улучшением качества наиболее тяжелой фракции почти в 2 раза по сравнению с прототипом.

Пример 2. Та же задача, что и в примере 1, только необходимо выделить наиболее тонкую фракцию крупностью менее 0,02 мм.

Для осуществления отделения мелкой фракции (менее 0,02 мм) и проведения классификации по схеме работы классификатора, изложенной в примере 1, уменьшают входное отверстие 10 до размеров 50х20 мм, устанавливают полый конус 14 с размером ячеек сетки в 1 мм, уменьшают входное отверстие 11 кармана-накопителя 9 тяжелой фракции до диаметра в 10 мм, уменьшая таким образом газовый поток, проходящий через карман-накопитель 9 в рабочую камеру 1 классификатора, с целью уменьшения общего потока в газоводе 21 устанавливают диафрагму 27 с отверстием диаметром 30 мм, для задержания в выходной камере 22 мелкой фракции устанавливают рукавный фильтр, задерживающий частицы крупностью в 0,001 мм. Подачу нагретого до 150oС (способ нагрева на чертеже не показан) исходного материала осуществляют во входное отверстие 10 со скоростью 70 кГ/час. Процесс классификации аналогичен примеру 1. В процессе классификации за счет уменьшения общей скорости газового потока путем уменьшения входного отверстия 10, ячеек сетки 14 и диафрагмы 27 происходит уменьшение подъемной силы газового потока в камерах классификатора, что улучшает условия для проведения тонкой классификации наиболее легких частиц исходного материала, а предварительное нагревание исходного материала - его более эффективной дезинтеграции.

Пропустив через классификатор 100 кГ исходного материала, получаем в кармане-накопителе 9 тяжелой фракции продукт крупностью от 0,3 до 2,5 мм - 55 кГ, в накопителе 17 - 20 кГ фракции крупностью от 0,3 до 0,1 мм, в накопителе 20 сосредотачивается 15 кГ фракции крупностью от 0,1 до 0,02 мм, а в накопителе 24 - 7 кГ фракции крупностью менее 0,02 мм.

Таким образом, осуществляя классификацию исходного порошкового материала с помощью предлагаемого способа с использованием уменьшения скорости общего газового потока, проходящего через камеры классификатора, более тонкой фильтрации и нагрева исходного материала удается производить более тонкую классификацию исходного материала.

Пример 3. Необходимо выделить фракцию с крупностью частиц от 0,3 мм до 1,0 мм и фракцию от 0,06 мм до 0,3 мм из 100 кГ алюмосиликатной руды, измельченной до крупности менее 5 мм.

Для получения фракции крупностью от 0,5 мм до 1,5 мм в кармане-накопителе 17 первой вертикальной камеры 15 классификатора необходимо освободить проход для газового потока в газоводе, убрав конусную полую сетку 14. А для выравнивания скоростей частиц и газового потока сделать коленный поворот газовода 13 (на фиг.1 он не показан), при этом уменьшить диаметр выходной трубы газовода 13 до 50 мм с целью увеличения скорости движения газового потока по газоводу 13 и транспортировки более тяжелых частиц по газоводу 13. Для увеличения всасывания воздуха в рабочую камеру 1 через отверстие 11, упрощения ввода исходного материала в рабочую камеру 1 через ее входное отверстие 10 перед этим отверстием устанавливают отсекатель 26, отклоняющий газовый поток от прямого попадания во входное отверстие 10. Классификацию ведут при прямой подаче исходного материала в отверстие 10 со скоростью 300 кГ/час.

Процесс классификации происходит аналогично примеру 1. При просыпании исходного материала в работающий классификатор через отверстие 10 он всасывается в отверстие 10 за счет разрежения газа в пространстве между отсекателем 26 и отверстием 10, создаваемого вращающимися рабочими органами 4 ротора 3. Частицы исходного материала подвергаются дезинтеграции и направляются вместе с газовым потоком, подобно тому как это происходило в примере 1, через выходное отверстие 12 рабочей камеры 1 в газовод 13. В газоводе 13 после прохождения конической его части за счет колена (не показано) газовода 13 направление газового потока изменяется за счет отражения его стенками газовода, при этом, двигаясь по инерции с потоком газа, частицы исходного материала ударяются о поверхность стенок трубы газовода 13 и теряют свою скорость. Скорость частиц, выходящих из газовода 13, становится близкой к скорости газового потока. На выходе газовода 13 после прохода колена этого газовода поток движется по вертикальной трубе. Получается вертикальный поток газа с движущимися вместе с ним частицами исходного материала в первую камеру 15 вертикального классификатора. Далее процесс классификации идет аналогично изложенному в примере 1. Пропустив в течение 20 мин 100 кГ исходного материала, получаем в накопителе крупного материала 9 фракцию крупностью от 1,0 до 5 мм весом в 40 кГ, в накопителе 17 - 30 кГ необходимой фракции крупностью от 0,3 до 1,0 мм, в накопителе 20 - 10 кГ фракции крупностью от 0,06 до 0,3 мм, накопителе 24 - 10 кГ фракции менее 0,06 мм.

Получить фракцию с крупностью частиц от 0,3 мм до 1,0 мм оказалось возможным за счет увеличения как общего потока, проходящего через классификатор, так и за счет увеличения скорости движения его в газоводе 13, соединяющем рабочую камеру 1 с первой камерой 15 вертикального классификатора. Это позволило также повысить производительность в 3 раза, сократить общее время пропускания всего исходного материала через классификатор, а увеличение скорости всасывания газа через отверстия 8 и 11 позволяет получить хорошее качество получаемых тяжелых фракций.

Пример 4. Решая задачу примера 3, в процессе классификации исходного материала по весу частиц необходимо из фракций, попадающих в накопители 9 и 17, выделять фракции частиц, имеющих наибольший удельный вес.

Для этого в нижних частях накопителей 9 и 17 делают отверстия и через них выводят полученные фракции с помощью герметичного рукава (на чертеже это не показано). Под выходным концом рукава кармана-накопителя 9 располагают наклонное подвижное сито (не показано) с ячейкой 2 мм, а под выходным концом рукава кармана-накопителя 17 - сито с ячейкой 0,5 мм.

Процесс классификации ведут по схеме примера 3. В этом случае в процессе классификации фракции, выходящие из карманов-накопителей 9 и 17, попадают на сито, где разделяются на две дополнительных фракции по крупности. Под ситом оказывается мелкая фракция с частицами исходного материала, имеющими относительно большой удельный вес. Эта фракция имеет большие содержания частиц рудных минералов и является полезным промпродуктом.

Таким образом, за счет сочетания в процессе классификации двух разделений частиц исходного материала на фракции по весу частиц, а затем по их крупности, оказалось возможным получить выходной полезный продукт с новым качеством.

Пример 5. Необходимо в случае примера 2 задержать мелкодисперсные токсичные частицы исходного материала крупностью менее 0,001 мм, проходящие через фильтр последней камеры классификатора.

Для решения этой задачи фильтр 25, стоящий на выходе последней камеры 22 классификатора, помещают в газовод (не показан), который герметично соединяет выход последней камеры 22 с входным отверстием 11 кармана-накопителя 9 рабочей камеры 1. В этом газоводе устанавливают специальный (акустический) фильтр (сгуститель) частиц крупностью менее 0,001 мм с карманом-накопителем для них.

Процесс классификации ведут подобно примеру 2. Особенностью процесса классификации в этом случае является то, что газовый поток, выйдя из выходной камеры 22 через фильтр 25, попадает в газовод, герметично соединяющий выходную камеру 22 классификатора с его рабочей камерой. В этом газоводе происходит очистка газового потока от мелких частиц исходного материала с помощью специального фильтра и их герметичный вывод через карман-накопитель. Эти технические решения позволяют, не нарушая основных условий классификации исходного материала, создать благоприятные условия труда, экологическую чистоту, а также экономию энергозатрат на нагрев камер классификатора и расхода газа.

Таким образом, предлагаемый способ позволяет повысить в несколько раз качество получаемого продукта и производительность классификации исходного материала, по сравнению с прототипом, путем создания меньшего давления газа в рабочей камере классификатора у выходного ее отверстия в карман-накопитель тяжелой фракции, чем в самом кармане-накопителе тяжелой фракции, за счет разнообразных технических способов изменений скорости и направления движения газового потока и частиц исходного материала в различных частях классификатора.

Использование: при технологических и геологических исследованиях и обогащении минерального сырья. Технический результат - повышение качества и производительности классификации. Способ сухой классификации частиц порошкового материала включает введение в рабочую камеру классификатора исходного материала и газового потока через отверстия, дезинтеграцию частиц исходного материала, создание газового потока в рабочей камере и переведение в него частиц исходного материала с использованием ротора, проведение классификации исходного материала в потоке с использованием ступенчатого изменения скорости вертикального газового потока за счет ступенчатого последовательного увеличения диаметров вертикальных камер классификатора, вывод различных фракций классификации из камер классификатора. Для создания газового потока в рабочей камере и переведения в него частиц исходного материала с использованием ротора в рабочей камере устанавливают статоры, создают выравнивание скоростей частиц газового потока в газоводе, соединяющем рабочую камеру с первой вертикальной камерой классификатора. На выходе его создают вертикальный газовый поток. Вывод различных фракций классификации из камер классификатора осуществляют через карманы-накопители, расположенные в нижних частях камер классификатора. Проводят выбор условий классификации в зависимости от исходного материала. 14 з.п. ф-лы, 1 ил.

| RU 2064345 С1, 27.07.1996 | |||

| Сепаратор воздушно-проходного типа | 1974 |

|

SU466918A1 |

| Пневматический сепаратор зерновой смеси | 1984 |

|

SU1232301A1 |

| Устройство для разделения сыпучих материалов | 1985 |

|

SU1297942A1 |

| СПОСОБ КЛАССИФИКАЦИИ ЧАСТИЦ ПОРОШКОВОГО МАТЕРИАЛА | 1993 |

|

RU2054332C1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ | 2000 |

|

RU2193448C2 |

| DE 19608142 А, 11.09.1997 | |||

| СПОСОБ СУХОЙ КЛАССИФИКАЦИИ ПОРОШКОВОГО МАТЕРИАЛА | 1999 |

|

RU2160171C2 |

Авторы

Даты

2002-07-20—Публикация

2000-02-08—Подача