Данное предложение относится к области разделения твердых материалов с помощью газовых или воздушных потоков и может быть использовано при технологических и геологических исследованиях и обогащении минерального сырья.

Известен способ сухой классификации частиц порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока, дезинтеграцию частиц исходного материала, переведение частиц в газовый вертикальный поток, проведение классификации исходного материала (патент РФ N 2054332, кл. B 07 B 4/00, 1993).

Наиболее близким по техническому решению к данному предложению является способ сухой классификации частиц порошкового материала, включающий введение в рабочую камеру исходного материала и газового потока, дезинтеграцию частиц исходного материала, переведение частиц в газовый вертикальный поток, проведение классификации исходного материала в потоке, скорость которого ступенчато уменьшается, за счет последовательного ступенчатого увеличения диаметров камер классификатора, вывод расклассифицированного материала (патент N 2064345, кл. B 03 C 7/00, B 07 B 4/00, 1994 г. - прототип).

Недостатками известных технических решений (аналога и прототипа) являются невысокая производительность и качество классификации частиц порошковых материалов.

Цель предложения или достигаемый технический результат - повышение качества классификации частиц порошкового материала.

Поставленная цель достигается за счет того, что в способе сухой классификации частиц порошкового материала, включающей введение в рабочую камеру исходного материала и газового потока, дезинтеграцию частиц исходного материала, переведение частиц в газовый вертикальный поток, скорость которого ступенчато уменьшается за счет последовательного ступенчатого увеличения диаметров камер классификатора, установленных над рабочей камерой, вывод расклассифицированного материала из камер, согласно предложенному изобретению, в рабочей камере размещают ротор и статорные пластины так, чтобы в рабочей камере происходили дезинтеграция частиц исходного материала ударом частиц о рабочие поверхности ротора и статорных пластин и классификация их, при которой наиболее тяжелые частицы исходного материала падали вниз между внутренней поверхностью кожуха рабочей камеры и статорными пластинами и попадали через выходное отверстие нижней части рабочей камеры в накопитель тяжелой фракции, а более легкие частицы потоком газа увлекались через выходное отверстие рабочей камеры в газовод, создающий вертикальный поток.

Для повышения производительности осуществляют вывод из камер расклассифицированного материала, накапливая его в карманах-накопителях, расположенных в нижних частях камер, а для улавливания наиболее легкой фракции вывод газового потока из классификатора осуществляют через газовый фильтр. Выбор оптимальных условий классификации ведут путем изменения скорости движения и количества частиц и газа, поступающих в камеру за счет установки на их пути препятствий и отверстий различного размера, а также скорости движения рабочей поверхности ротора, расстояния между рабочими поверхностями ротора и статора и формы рабочих поверхностей. С целью проведения классификации исходного материала по магнитным свойствам осуществляют выделение магнитной фракции за счет взаимодействия дезитегрированных частиц с магнитным полем в газоводе, стоящем на выходе из рабочий камера. Для повышения качества классификации наиболее мелкой фракции исходного материала вывод ее осуществляют из последней камеры классификатора. С этой же целью одновременно с дезинтеграцией частиц исходного материала в рабочей камере ведут его измельчение. Повышение качества классификации можно повысить за счет измельчения частиц исходного материала перед вводом его в рабочую камеру до крупности менее 0,1 мм, а также путем повышения температуры исходного материала перед введением его в рабочую камеру до величины большей 100oC. Создание движения частей классификатора вибрацией позволяет повысить производительность процесса классификации за счет ускоренной транспортировки фракций из камер в карманы-накопители. Этому способствует непрерывный вывод фракций из карманов-накопителей без изменения оптимальных условий классификации. Повысить качество классификации можно, осуществляя ввод фракций, получаемых в процессе классификации, в рабочую камеру параллельно с исходным материалом.

Сущность предлагаемого способа

В основе предлагаемого способа лежит разделение частиц исходного материала на фракции с использованием вертикального потока газа, скорость которого ступенчато уменьшается по мере движения потока вверх. Эти условия создаются за счет использования рабочей камеры, в которой осуществляют дезинтеграцию частиц исходного материала и переведение их в вертикальный поток газа, а также последующего поступления потока в вертикальные камеры классификатора, расположенные над рабочей камерой, диаметр которых последовательно по мере продвижения потока ступенчато увеличивается. В зависимости от крупности, удельного веса частиц и их формы они сосредотачиваются в той или иной камере классификатора, где под действием гравитационных сил частицы опускаются в нижнюю часть камер и попадают в специальные карманы-накопители фракций (герметичные мешки). При такой классификации важным является высокая степень дезинтеграции (вскрытие) частиц исходного материала. Для этого в рабочей камере устанавливают ротор с выгнутой рабочей поверхностью и статор, вогнутая поверхность которого располагается напротив рабочей поверхности ротора. Исходный порошковый материал поступает в направлении движущейся с большой скоростью рабочей поверхности ротора. Взаимодействуя с рабочей поверхностью ротора, частицы приобретают большую скорость в направлении рабочей поверхности статора, ударяются о нее, изменяют направление своего движения в сторону рабочей поверхности ротора. Многократные удары частиц о рабочие поверхности ротора и статора приводят к хорошей дезинтеграции частиц исходного материала и переводу их в газовый поток. На выходе такого дезинтегратора устанавливают газовод в виде трубы, который направляет газовый поток с дезинтегрированными частицами исходного материала в вертикальном направлении во входное отверстие первой камеры вертикального классификатора. С целью задержания наиболее мелких частиц исходного материала на выходе газового потока из классификатора устанавливают газовый фильтр.

Качество классификации исходного материала можно повысить за счет выбора оптимальных условий дезинтеграции частиц и процесса движения потока газа в камерах классификатора, изменения скорости движения рабочей поверхности ротора, расстояния между рабочими поверхностями и ее формы, а также изменения скорости движения частиц и газового потока путем установки на их пути препятствий и различных отверстий. Качество классификации в предлагаемом способе может повышаться за счет нагрева до температуры более 100oC исходного материала. Что приводит к высушиванию порошкового материала, ослаблению связей между частицами исходного материала особенно при классификации мелкодисперсного материала. Более качественному разделению исходного материала на фракции способствует измельчение исходного материала до крупности менее 0,1 мм, при котором осуществляется более высокое вскрытие минералов, а также выделение магнитной фракции путей воздействия магнитным полем на дезинтегрированные частицы исходного материала в самом узком месте потока газа в переходе его из рабочей камеры в первую камеру вертикального классификатора. Для повышения производительности, ускорения и непрерывного вывода фракций из классификатора используют вибрацию камер и герметичный вывод из карманов-накопителей, например, с помощью шнекового транспортера.

Примеры реализации предлагаемого способа:

Пример 1. Имеется сырье массой 100 кг адюмосиликатного состава. Крупность исходного материала менее 3 мм. Необходимо разделить его по крупности, выделив фракцию менее 0,07 мм.

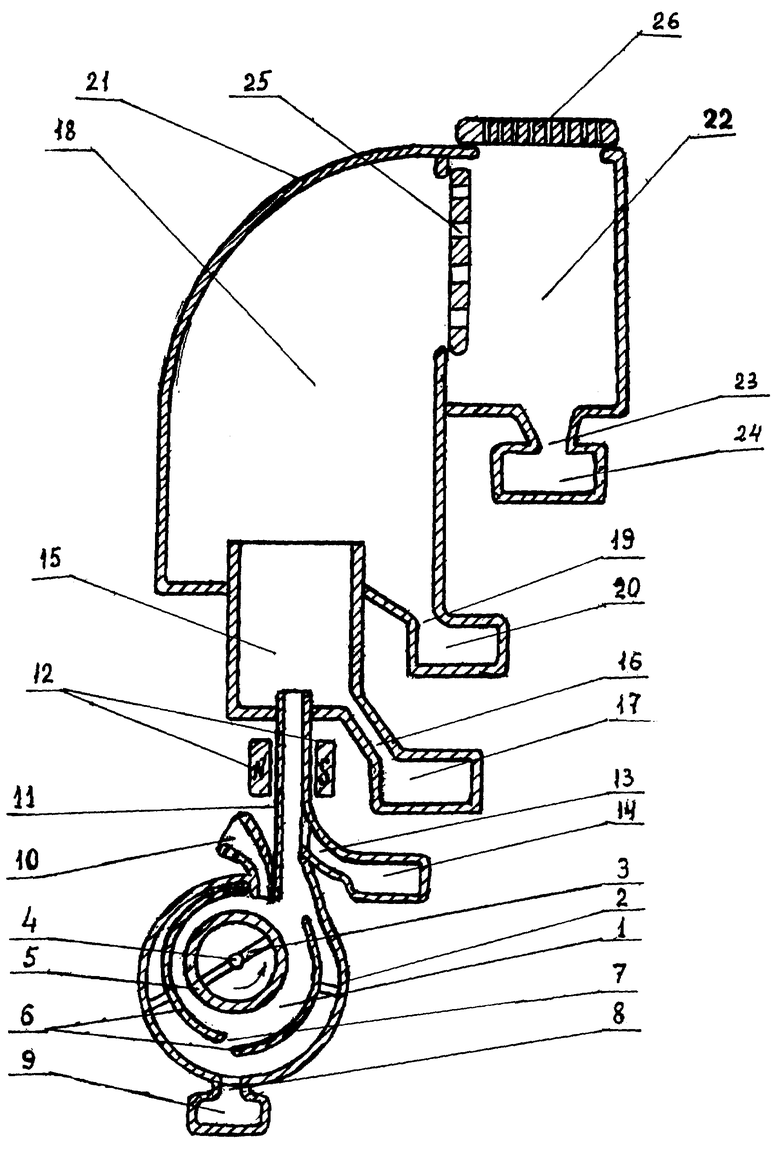

Изготавливают классификатор (фиг. 1) из нержавеющей немагнитной стали. Рабочую камеру 1 делают в виде вентиляционной улитки, состоящей из кожуха-станины 2, внутри которого размещают в вертикальной плоскости ротор-барабан 3, закрепленный на валу 4 электродвигателя (на фиг. 1 двигатель не показан), с выгнутой рабочей поверхностью 5, и статор, состоящий из вогнутых пластин 8, закрепленных на кожухе-станине 2 с промежутком 7 для вывода наиболее тяжелых частиц классифицируемого материала через выходное отверстие 8 нижней части кожуха-станины 2 в карман-накопитель 9 крупной фракции. Ротор-барабан 3 имеет диаметр 200 мм. В верхней части кожуха 2 делают входное отверстие 10 для ввода исходного материала, а также газовод-трубу 11 для вывода из рабочей камеры газового потока с дезинтегрированными частицами исходного материала. С внешней стороны трубы 11 размещают электромагниты 12. В нижней части трубы 11 делают выходное отверстие 13 и карман-накопитель 14 для магнитной фракции. На верхнюю часть трубы 11 герметично закрепляют встык с поверхностью основание первой камера 15 вертикального классификатора с отверстием 16 и накопителем 17 для вывода фракции из камеры 15. Диаметр первой камеры 15 вертикального классификатора 110 мм, высота 250 мм. На высоте в 190 мм первой камеры 15 приваривают основание второй камеры 18, имеющей отверстие 19 и накопитель 20 для вывода фракции классификации из этой камера. Диаметр второй камеры 18 вертикального классификатора 250 мм, высота - 500 мм. Камеру 18 соединяют герметично с помощью Г-образной трубы 21 диаметром 250 мм с горизонтальной камерой 22, в которой делают отверстие 23, расположенное в нижней части горизонтальной камеры 22, для вывода мелкой фракции классификации в карман-накопитель 24. Между камерой 18 и 22 размещают регулируемое препятствие 25 для частиц исходного материала и газового потока, например, в виде сменной металлической решетки. В камере 22 устанавливают выходной газовый фильтр 26 для отделения наиболее мелкой, легкой фракции исходного материала.

При включении электродвигателя рабочей камеры 1 и подачи в нее исходного материала через входное отверстие 10, за счет вращения ротора-барабана 3 происходит всасывание через отверстие 10 в рабочую камеру частиц исходного материала и воздуха в направлении рабочей поверхности 8 ротора 3. Частицы, взаимодействуя с быстро движущейся поверхностью 5 ротора 3, приобретают скорость в направлении рабочей поверхности статорных пластин 6. Далее ударяясь о поверхность статорной пластины 6, частицы меняют направление своего движения и летят снова к вогнутой рабочей поверхности 5 ротора 3. В результате такого движения происходит ударная дезинтеграция частиц классифицируемого материала и перевод их в воздушный поток, двигающийся в сторону газовода-трубы 11. Труба 11 направляет газовый поток вертикально вверх. В месте перехода корпуса 2 рабочей камеры 1 в трубу 11 газовый поток не может увлечь вверх особотяжелые частицы исходного материала. Они смещаются к стенке трубы 11, падают вниз в ослабленном стенкой потоке газа между кожухом 2 и статорной пластиной 6 через отверстие 8 в карман-накопитель 9 тяжелой, крупной фракции. Частицы, увлеченные потоком воздуха вверх, проходят через трубу 11 в первую камеру 15 вертикального классификатора с диаметром большим, чем диаметр выходного отверстия труба 11. В результате скорость воздушного потока падает, уменьшается его подъемная сила, что приводит к падению наиболее тяжелых частиц в нижнюю часть первой камеры 15 вертикального классификатора, выводу этих частиц из нее через отверстие 16 (механизм вывода частиц из камер на фиг. 1 не показан) в карман-накопитель 17. Более легкие частица увлекаются воздушным потоком в последующие камеры вертикального, а затем и горизонтального классификатора. Процесс разделения частиц на фракции в последовательно установленных камерах классификатора аналогичен процессу, происходящему в камере 15, в камерах остаются более тяжелые частицы исходного материала, а легкие увлекаются в последующие камеры. Наиболее легкая фракция исходного материала задерживается газовым фильтром 26 и попадает через отверстие 23 в карман-накопитель 24 последней горизонтальной камеры 22 классификатора.

Пропустив через классификатор 100 кг исходного материала (скорость подачи 100 кг/ч), при скорости вращения вала 4 электродвигателя ротора 3 в 1000 об/мин и диаметре входного отверстия 10 рабочей камеры 1-30 мм2 и ограничителя 25 - сетки с отверстиями - в 1 мм получаем в накопителе 9 крупной фракции 30 кг порошкового материала крупностью от 3 до 1 мм, накопителе 17 порошковый материал весом 40 кг крупностью от 1 до 0,3 мм, накопителе 20 материал весом 20 кг крупностью от 0,3 до 0,07 мм и в накопителе 24 самую мелкую фракцию весом 10 кг крупностью менее 0,07 мм.

Таким образом происходит разделение исходного материала по крупности на 4 фракции. При этом производительность за счет резкого ускорения общего процесса дезинтеграции исходного материала и его переведения в вертикальный поток по сравнению с прототипом возрастает более чем в 2 раза.

Пример 2. Необходимо от фракции крупностью менее 0,07 мм (масса 10 кг), полученной в примере 1, отделить фракцию крупностью менее 0,02 мм и увеличить ее массу за счет дополнительного измельчения исходного материала.

Для осуществления более качественного отделения мелкой фракции при проведении классификации по схеме работы классификатора, изложенной в примере 1, необходимо увеличить скорость вращения вала 4 электромотора ротора 3 до 2000 об/мин, уменьшить входное отверстие 10 до 10 мм2, а в качестве ограничителя 25 использовать сетку с отверстиями 0,06 мм. При этих условиях при пропускании (скорость подачи 50 кг/ч) через классификатор 10 кг продукта крупностью менее 0,07 мм, полученного в примере 1, в накопителях 9 и 17 никаких фракций не обнаруживается, в накопителе 20 сосредотачивается 7 кг фракции крупностью от 0,07 до 0,02 мм, а в накопителе 24 - 3 кг фракции крупностью менее 0,02 мм. Для переведения тонких фракций исходного материала из камеры 21 в накопитель 20 необходимо осуществить вибрацию камеры 21, а в камере 22 осуществляют вибрацию не только ее стенок, но и материала газового фильтра 26.

Качество разделения можно еще улучшить, осуществляя предварительный нагрев исходного мелкодисперсного материала и воздуха перед введением их в отверстия 10 рабочей камеры 1 до температуры выше 100oC. В этом случае в накопителе 20 оказывается 5 кг фракции крупностью от 0,07 до 0,01 мм, а в накопителе 24 - 5 кг фракции крупностью менее 0,02 мм.

С целью поучения большей массы фракции крупностью менее 0,02 мм рационально произвести дополнительное измельчение полученной фракции крупностью от 0,07 до 0,02 мм. Для этого поверхность статорной пластины 8, находящейся вблизи входного отверстия 10, делают ребристой (на фиг. 1 не показано), а скорость вращения ротора увеличивают до 6000 об/мин. Классификацию ведут в условиях предыдущего примера. В процессе такой классификации частицы исходного материала, взаимодействуя с быстродвижущейся поверхностью ротора-барабана 3, приобретают большие скорости в направлении ребристой поверхности статорной пластины 6. Вследствие ребристости поверхности возникает большое число лобовых ударов частиц о поверхность статорной пластины, что приводит к энергичному дроблению, измельчению частиц исходного материала до крупности менее 0,02 мм. В результате в накопителе 24 оказалось дополнительно 3 кг фракции менее 0,02 мм. Осуществляя автоматическую выгрузку фракции крупностью от 0,07 до 0,02 мм, из кармана-накопителя 20 с помощью герметичного способа ее вывода (например, шнекового герметичного механизма транспортировки фракций) и транспортировки этой фракции во входное отверстие 10 (на фиг. 1 не показано) - введение этой фракции совместно с исходным материалом, позволяет достигнуть за счет повторных операций по измельчению еще большей массы исходного материала крупностью менее 0,02 мм.

Таким образом, предлагаемый способ дает возможность не только увеличить производительность классификации по сравнению с прототипом, но и достигнуть высокого качества классификации исходного материала.

Пример 3. Необходимо от продукта крупностью от 1 до 0,3 мм, полученного в примере 1, массой в 40 кг отделить магнитную фракцию.

Для осуществления этого создают условия для классификации, подобные условиям, указанным в примере 1, но при классификации одновременно включают как электродвигатель ротора 3, так и электромагниты 12, расположенные с внешней стороны трубы 11. В этом случае частицы различной магнитной восприимчивости, проходя через трубу 11, под действием магнитного поля будут сосредотачиваться на внутренней поверхности трубы 11. Пропустив через классификатор 40 кг исходного продукта, на стенках трубы оказывается 100 г магнитной фракции, которая после отключения электромагнитов падает через отверстие 13 в карман-накопитель 14.

Таким образом, осуществляя классификацию исходного порошкового материала с помощью предлагаемого способа, можно повышать производительность процесса и качество получаемых продуктов по сравнению с прототипом за счет новых возможностей и условий классификации (дезинтеграции с использованием поверхностей ротора и статоров, непрерывного накопления фракций в карманах-накопителях, оптимальных условий классификации, выделения магнитной фракции, дополнительного измельчения исходного материала, повышения его температуры, непрерывного вывода фракций из карманов-накопителей).

Способ может быть использован для исследования и обогащения минерального сырья. Способ включает введение в рабочую камеру исходного материала и газового потока, размещение в рабочей камере ротора и статорных пластин для дезинтеграции и классификации материала, при которой наиболее тяжелые частицы исходного материала падают вниз между внутренней поверхностью кожуха и статорными пластинами в карман-накопитель тяжелой фракции. Более легкие частицы увлекаются через выходное отверстие камеры в газовод, создающий вертикальный поток, скорость которого ступенчато уменьшается за счет последовательного ступенчатого увеличения диаметров камер классификатора, установленных над рабочей камерой. Вывод расклассифицированного материала из камер. Способ повышает качество классификации частиц порошкового материала. 11 з.п. ф-лы, 1 ил.

| RU 2064345 C1, 27.07.1996 | |||

| Дисмембратор | 1984 |

|

SU1174082A2 |

| Линия для приготовления тонких порошков | 1990 |

|

SU1745373A1 |

| Пневматическое прямоточное сепарационное устройство | 1944 |

|

SU64647A1 |

| СЕПАРАТОР ПОРОШКОВЫХ ПРОДУКТОВ | 1972 |

|

SU428790A1 |

| Центробежно-противоточный сепаратор | 1989 |

|

SU1711994A1 |

| Мельница для приготовления минеральных суспензий | 1976 |

|

SU643185A1 |

| DE 3229629 A1, 09.02.1984 | |||

| DE 4309430 A1, 29.09.1994 | |||

| Справочник по обогащению руд подготовительные процессы /Под ред | |||

| БОГДАНОВА О.С | |||

| - М.: Недра, 1982, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Кулиса для фотографических трансформаторов и увеличительных аппаратов | 1921 |

|

SU213A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

2000-12-10—Публикация

1999-02-23—Подача