Изобретение относится к области металлургии при литье по выплавляемым моделям и может быть использовано при изготовлении литых деталей ответственного назначения в производстве газотурбинных двигателей (ГТД) преимущественно для литья рабочих охлаждаемых лопаток с монокристаллической и поликристаллической структурой. В производстве таких лопаток используется регулируемый односторонний теплоотвод от кристаллизующейся отливки. При этом в жидкой фазе, контактирующей с фронтом кристаллизации отливки, создается температурный градиент (GL, град/см), величина которого определяет скорость кристаллизации (R, мм/мин), параметры структуры: междендритное расстояние (λ, мкм), размер эвтектектической фазы (dγ; мкм), размер частиц карбидной фазы (dMem сn), объемную долю пористости (Vп, %), и свойства сплава в отливке.

В промышленности при литье лопаток ГТД односторонний теплоотвод осуществляется по нескольким схемам, основанным на принципе Стокбаргера (см. Ч.Симс, В. Хагель. Жаропрочные сплавы. М.: Металлургия. 1976 г., с. 469-477), в частности, теплоотвод на охлаждаемый поддон, погружением формы с расплавом в охлаждаемую жидкую среду, высокоскоростной струей инертного газа.

Известен способ регулирования кристаллической структуры по патенту US N 4573516, B 22 D 23/06, 27/04, 04.08.1986, который является наиболее близким к заявляемому способу охлаждения сплава в литейной форме при направленной кристаллизации, в котором теплоотвод от литейной формы с расплавом осуществляется посредством псевдоожиженного в инертном газе (Ar, He) мелкозернистого химически инертного керамического порошка (корунда, глинозема), при погружении в него литейной формы с расплавом металла. Размер частиц порошка стабильной керамики составляет порядка 100 мкм, инертный газ постоянно удаляется из псевдоожиженного охладителя при субатмосферном давлении до 133 Па с возвращением для поддержания псевдоожиженного состояния охладителя.

Задачей изобретения является создание способа регулирования теплоотвода при направленной кристаллизации отливок, включая монокристаллические лопатки из сплавов на основе никеля (Ni), характеризующегося повышенной эффективностью направленного теплоотвода.

Под эффективностью направленного теплоотвода в данном случае понимается возможность формирования заданной структуры металла в отливке и управления структурой, способность теплоотводящей среды регулировать интенсивность теплоотвода, обеспечивая изменение температурного градиента на границе фронта твердой и жидкой фаз, как средства, определяющего скорость кристаллизации отливки и производительность процесса литья.

Этот технический результат достигается тем, что в способе регулирования теплоотвода при литье направленной кристаллизацией, включающем погружение формы с расплавом на выходе из печи в псевдоожиженный нейтральным газом слой теплопроводных частиц, в качестве теплопроводных частиц в псевдоожиженном слое используют частицы металла или неметалла в количестве от 40 до 80 об.% при плотности частиц от 0,1 до 3,6 г/см, размерах частиц от 120 до 600 мкм, при этом остаточное давление газа в зоне кристаллизации составляет от 0,1 до 1 атм, а температура псевдоожиженного слоя - от 20 до 400oC.

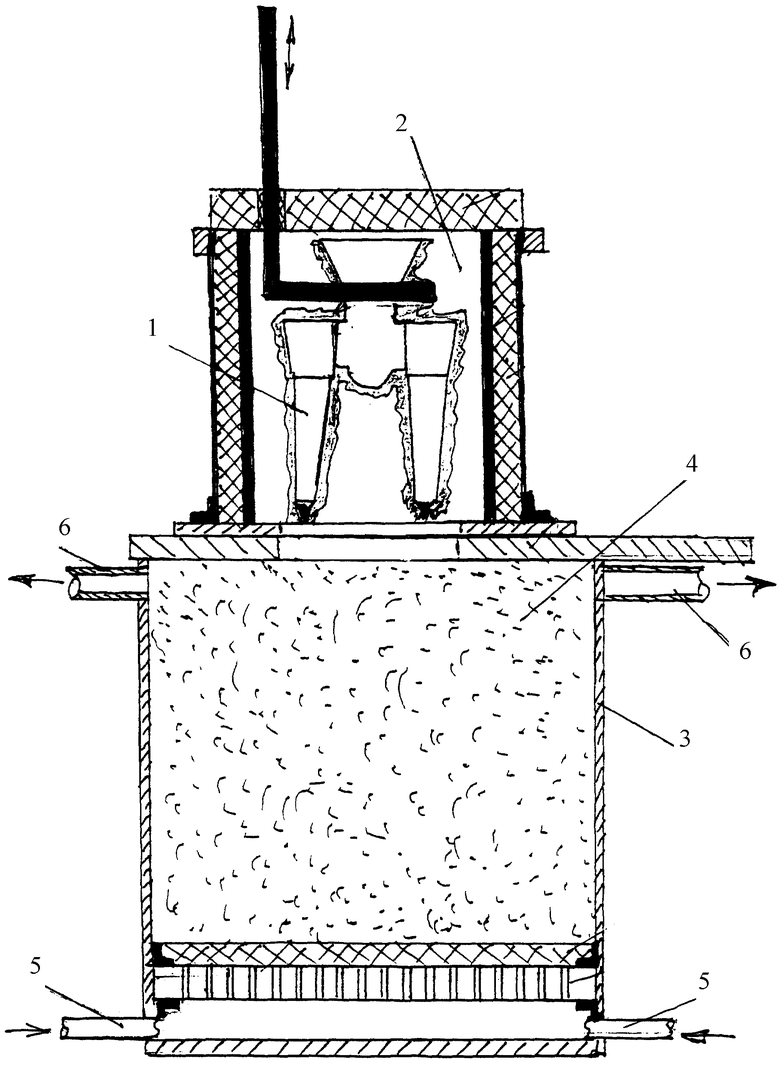

На чертеже схематично изображена плавильно-заливочная установка для направленной кристаллизации лопаток.

Литейная форма с расплавом 1 термостатируется в печи подогрева формы 2 при заданной температуре, после чего медленно с низкой заданной скоростью опускается в камеру кристаллизация 3 с псевдоожиженной аэросистемой (ПОАС) 4 в виде нейтрального (инертного) к расплаву газа с витающими в нем гранулами теплопроводной твердой фазы (Тф). В качестве Тф могут быть использованы металлы с плотностью в пределах не более 3,6 г/см3 и неметаллы, например силицированный графит.

Опускание литейной формы с расплавом из печи подогрева формы в кристаллизационную камеру сопровождается направленной кристаллизацией сплава в форме.

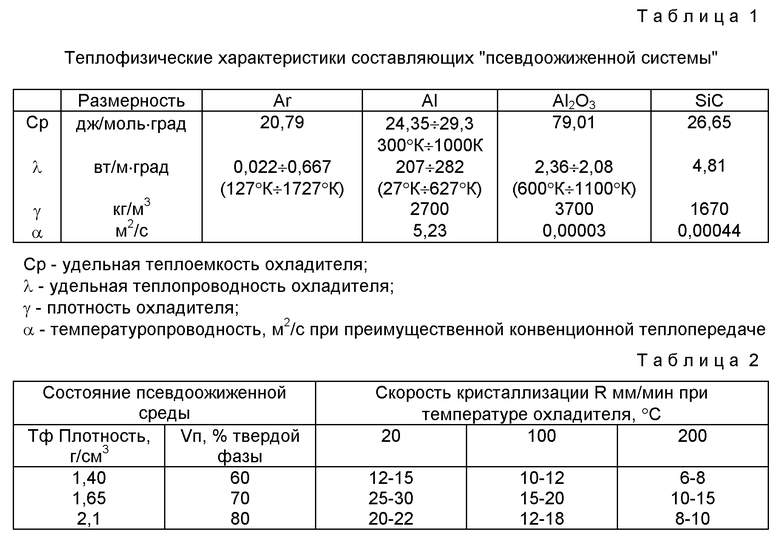

Известно, что физические характеристики механической смеси определяются аддетивно свойствами компонентов, составляющих смесь.

Нетрудно убедиться (табл.1), что охладитель, как смесь, включающая аргон и высокотеплопроводные алюминиевые гранулы будет иметь более высокие теплопроводность, теплоотдачу, пониженное теплосодержание и тепловую инерцию, в сравнении с аналогичным охладителем с керамической твердой фазой (порошок Al2O3), согласно патенту US N 4573516.

Пониженная тепловая инерция системы охлаждения соответствует повышенным возможностям ее управления. Высокая теплопроводность твердой фазы формирует более теплопроводное и однородное температурное поле охладителя.

Эффективность охлаждения расплава в литейной форме при направленной кристаллизации ПОАС с металлической твердой порошкообразной фазой зависит при равных условиях в подобных системах от ряда причин:

от состава ПОАС;

от соотношения компонентов, составляющих ее;

от гранулометрических характеристик твердой фазы;

от места подвода и отвода газовой составляющей ПОАС в кристаллизационной камере и ряда других менее значимых факторов.

Содержание в охлаждающей ПОАС твердой фазы в пределах 40-80% (объемных) также, как и ограничения по плотности и размеру зерен твердой фазы обусловлено влиянием их на охлаждающую способность и технологичность этого способа охлаждения.

Указанные границы характеристик твердой фазы в ПОАС обусловлены необходимостью создания наиболее эффективных условий охлаждения формы с расплавом.

Ограничение по содержанию твердой фазы в ПОАС в пределах 40-80% (объемн. ) обусловлено прежде всего использованием различных материалов твердой фазы с различными физическими характеристиками (плотность, теплопроводность, размер зерна и др.).

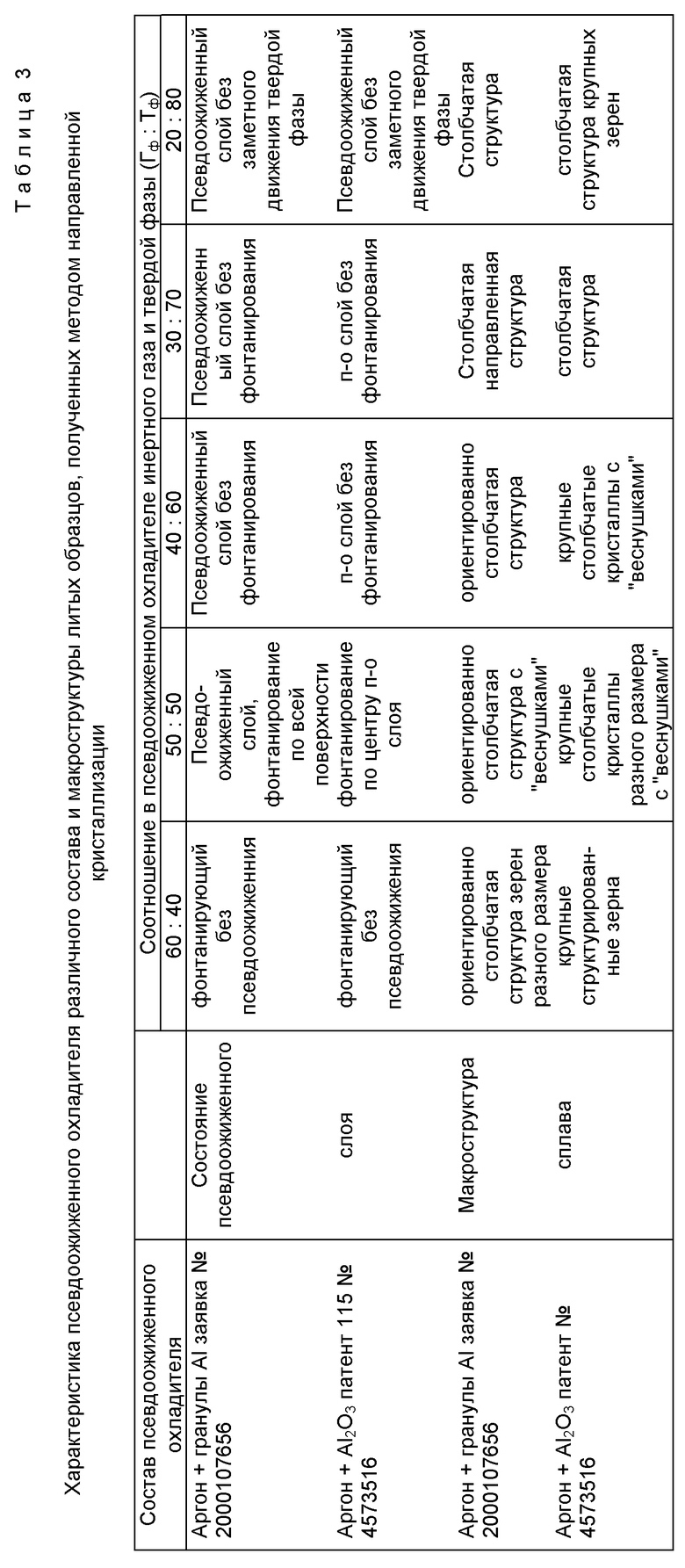

Вместе с тем, для различных материалов металлических и неметаллических, существует закономерность, по которой с уменьшением в ПОАС твердой фазы уменьшается эффективность охлаждения ПОАС. При содержании в ПОАС твердой формы 40 - 50% (по объему) эффективность охлаждения и, как следствие скорость кристаллизации, резко падает (табл. 2).

Поддерживать псевдоожиженное состояние охладителя с содержанием твердой фазы в количестве менее 40% практически невозможно из-за низкой концентрации твердых частиц в аргоне.

Ограничения по плотности и размерам частиц твердой фазы связаны главным образом с технологичностью применения их в ПОАС.

Использование частиц твердой фазы с плотностью менее 1 г/см3 и размером менее 100-120 мкм приводит к значительным ее потерям в рециркулирующем инертном газе на выходе из кристаллизационной камеры, а также к потерям вследствие прилипания частиц к литейной форме с их оплавлением.

В то же время наличие тонких частиц (100-200 мкм) в твердой фазе, прилипание их к форме повышает теплоотвод от литейной формы с расплавом.

Ограничение по размерам (не более 600 мкм) и по плотности (не более 3,6 г/см3) частиц твердой фазы вынуждено необходимостью создания однородного по высоте и объему кристаллизационной камеры псевдоожиженного слоя охладителя. Частицы твердой фазы с плотностью и размерами больше указанных трудно поддерживать в псевдоожиженном состоянии охладителя. Управление температурой на границе литейная форма-охладитель осуществляется посредством системы регенерации и охлаждения инертного газа, независимой от конструкции кристаллизационной камеры и в целом плавильно-заливочной установки.

В функции регенерационной системы входят: очистка инертного газа от частиц твердой фазы и от паров вакуумных масел, охлаждение очищенного инертного газа до заданной температуры и возвращения его через вакуумный насос в кристаллизационную камеру через систему поддержания псевдоожиженного охладителя.

Независимая система охлаждения регенерации и подачи аргона с заданной температурой в кристаллизационную камеру упрощает возможность регулирования температуры псевдоожиженного охладителя и в целом управления охлаждением кристаллизующегося расплава металла в форме, в отличие от системы охлаждения, принятой в патенте-аналоге, где охлаждение псевдоожиженного теплоносителя осуществляется водой через змеевик вокруг корпуса кристаллизационной камеры.

В систему охлаждения в последнем случае вовлечены дополнительные тепловые сопротивления передачи тепла (охлаждения) от воды в змеевике через трубки змеевика и стенку кристаллизационной камеры.

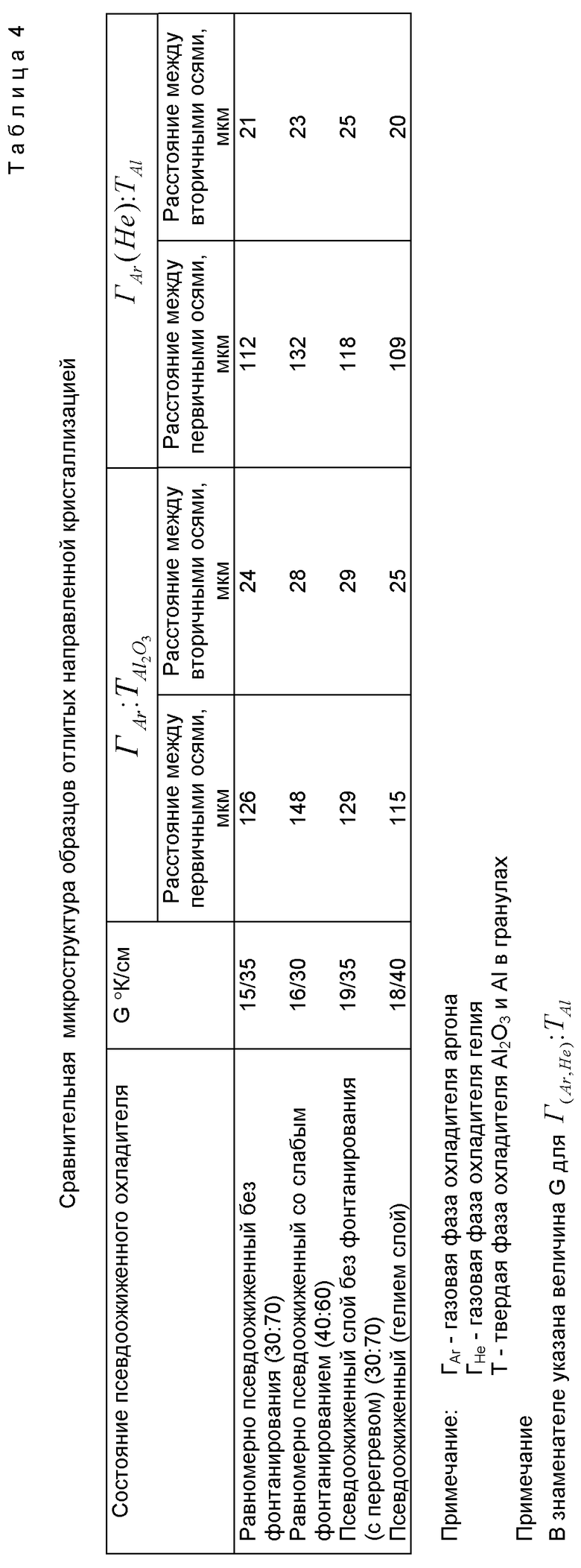

Ниже (табл. 3, 4) приводятся сравнительные данные влияния состава и состояния псевдоожиженного охладителя на макроструктуру образцов лопаток, отлитых направленной кристаллизацией. Устойчивая область псевдоожиженного состояния охладителя с металлической твердой фазой (гранулы Аl) в количестве 60-80% (объемной); с керамической - в количестве 70-80% обеспечивают столбчатую направленную структуру.

Приведенные данные о микроструктуре образцов (табл. 4) свидетельствуют о более эффективном охлаждении образцов отливок при псевдоожиженном охладителе с гранулами алюминия.

Изобретение относится к металлургии и может быть использовано при литье по выплавляемым моделям направленной кристаллизацией охлаждаемых рабочих лопаток с моно- и поликристаллической структурой для газотурбинных двигателей. Способ включает погружение формы с расплавом в охлаждающий псевдоожиженный инертным газом слой теплопроводных частиц металла или неметалла. Количество твердых частиц в слое составляет 40 - 80 об.% при плотности их от 0,1 до 3,6 г/см3 и размерах частиц от 120 до 600 мкм. Температура слоя составляет 20 - 400°С, а давление 0,1 - 1 атм. Изменением состава частиц, соотношения составляющих, плотности, температуры системы обеспечивается регулирование и управление интенсивностью теплоотвода, что приводит к улучшению структуры и свойств отливок. 4 табл., 1 ил.

Способ регулирования теплоотвода при литье фасонных отливок направленной кристаллизацией, включающий погружение формы с расплавом на выходе из печи в псевдоожиженный нейтральным газом слой теплопроводных частиц, отличающийся тем, что в качестве теплопроводных частиц в псевдоожиженном слое используют частицы металла или неметалла в количестве от 40 до 80 об.% при плотности частиц от 0,1 до 3,6 г/см3, размерах частиц от 120 до 600 мкм, при этом остаточное давление газа в зоне кристаллизации составляет от 0,1 до 1 атм, а температура псевдоожиженного слоя - от 20 до 400°С.

| US 4573516, 04.03.1986 | |||

| US 3763926, 09.10.1973 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1991 |

|

RU2012410C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМДИФТОРМЕТИЛ(ТРИМЕТИЛ)СИЛАНА | 2013 |

|

RU2528427C1 |

| Способ термостатирования литейных форм | 1980 |

|

SU954172A1 |

Авторы

Даты

2001-11-10—Публикация

2000-03-30—Подача