1

. Изобретение относится к литейному производству, в частности к термостатированию пресс-форм и кокилей.

Известно устройство для реализации способа термостатирования литейных форм, содержащее насос для осуществления циркуляции жидкого теплоносителя по замкнутому контуру, включающему в себя собственно литейную форму, нагреватель, охладитель, распределительный клапан,, а вся система выполнена в виде нескольких автономных секций 1 .

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ регулирования теплового режима литейной формы, в котором жидкий теплоноситель прокачирают по замкнутому контуру через систему каналов в литейной форме, а теплоноситель дополнительно прокачивают еще через один независимый контур, являющийся тепловым аккумулятором 2.

Наиболее существенным недостатком известных способов термостатирования литейных форм является ограниченный интервал температурного регулирования из-за использования в качестве теплоносителя минеральных масел, верхняя граница и скорость температурного регулирования ограничены физическими свойствами жидкости (масла). Так максимальная температура масла, как теплоносителя, не может превышать и опускаться ниже .

Цель изобретения - повышение стойкости форм и качества отливок за счет увеличения интервала и скорости температурного регулирования.

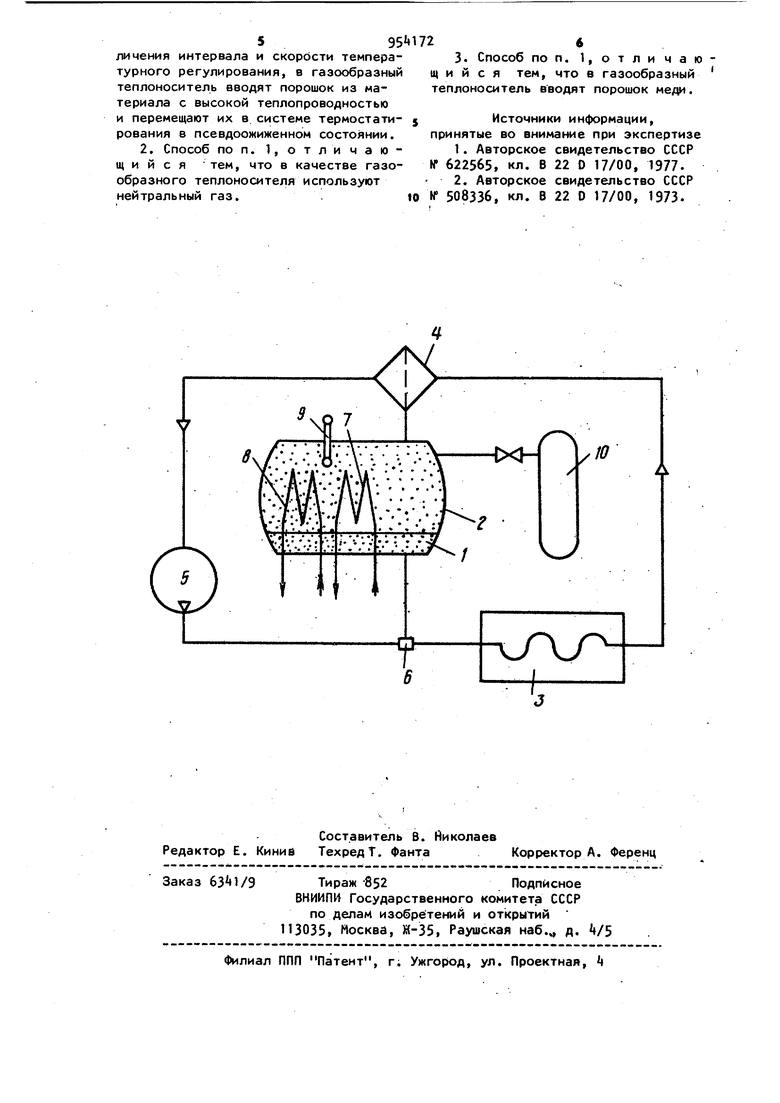

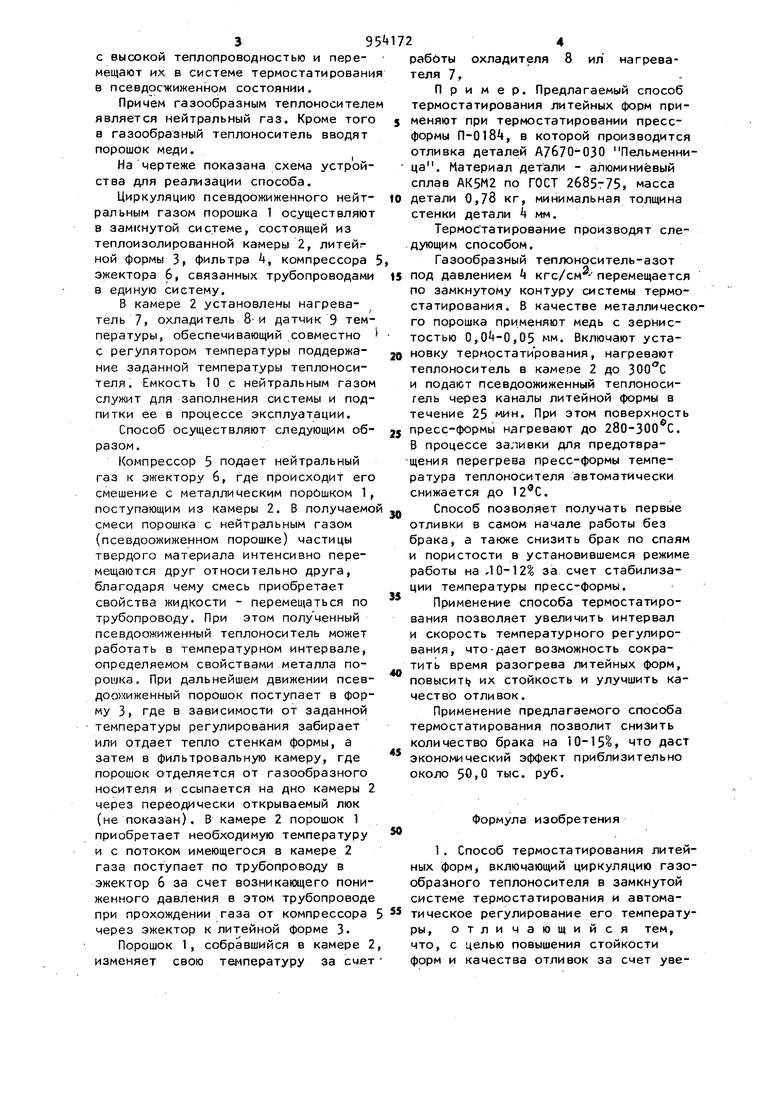

Указанная цель достигается тем, что согласно способу, включающему 20 циркуляцию газообразного теплоносителя в замкнутой системе термостатирования и автоматическое регулирование температуры, в газообразный теплоноситель вводят порошок из материала с высокой теплопроводностью и перемещают их в системе термостатировани в псевдосткиженном состоянии. Причем газообразным теплоносителе является нейтральный газ. Кроме того в газообразный теплоноситель вводят порошок меди. На чертеже показана схема ycтpoйства для реализации способа. Циркуляцию псевдоожиженного нейтральным газом порошка 1 осуществляют в замкнутой системе, состоящей из теплоизолированной камеры 2, литейг ной формы 3, фильтра 4, компрессора эжектора 6, связанных трубопроводами в единую систему. В камере 2 установлены нагреватель 7, охладитель 8- и датчик 9 температуры, обеспечивающий совместно с регулятором температуры поддержание заданной температуры теплоносителя. Емкость 10 с нейтральным газом служит для заполнения системы и подпитки ее в процессе эксплуатации. Способ осуществляют следующим образом. Компрессор 5 подает нейтральный газ к эжектору 6, где происходит его смешение с металлическим порошком 1, поступающим из камеры 2. В получаемо смеси порошка с нейтральным газом (псевдоожиженном порошке) частицы твердого материала интенсивно перемещаются друг относительно друга, благодаря чему смесь приобретает свойства жидкости - перемещаться по трубопроводу. При этом полученный псевдоожиженный теплоноситель может работать в температурном интервале, определяемом свойствами металла порошка. При дальнейшем движении псевдооииженный порошок поступает в форму 3, где в зависимости от заданной температуры регулирования забирает или отдает тепло стенкам формы, а затем в фильтровальную камеру, где порошок отделяется от газообразного носителя и ссыпается на дно камеры 2 через переодически открываемый люк (не показан). В камере 2 порошок 1 приобретает необходимую температуру и с потоком имеющегося в камере 2 газа поступает по трубопроводу в эжектор 6 за счет возникающего пониженного давления в этом трубопроводе при прохождении газа от компрессора через эжектор к литейной форме 3. Порошок 1, собравшийся в камере 2 изменяет свою температуру за счет охладителя 8 ил нагрезарабйтытеля 7, Пример. Предлагаемый способ термостатирования литейных форм применяют при термостатировании прессформы П-018, в которой производится отливка деталей А7670-030 Пельменница. Материал детали - алюминиевый сплав АК5М2 по ГОСТ 2685-75, масса детали 0,78 кг, минимальная толщина стенки детали 4 мм. Термостатирование производят следующим способом. Газообразный теплоноситель-азот под давлением i кгс/см -перемещается по замкнутому контуру системы термостатирования. В качестве металлического порошка применяют медь с зернистостью 0,,05 мм. Включают установку термостатирования, нагревают теплоноситель в камере 2 до и подают псевдоожиженный теплоноситель через каналы литейной формы в течение 25 мин. При этом поверхность пресс-формы нагревают до 280-300 С. В процессе заливки для предотвращения перегрева пресс-формы температура теплоносителя автоматически снижается до 12С. Способ позволяет получать первые отливки в самом начале работы без брака, а также снизить брак по спаям и пористости в установившемся режиме работы на ,10-12% за счет стабилизации температуры пресс-формы. Применение способа термостатироаания позволяет увеличить интервал и скорость температурного регулирования, что-дает возможность сократить время разогрева литейных форм, ПОВЫСИТ их стойкость и улучшить качество отливок. Применение предлагаемого способа термостатирования позволит снизить количество брака на 10-13 что даст экономический эффект приблизительно около 50,0 тыс. руб. Формула изобретения 1. Способ термостатирования литейных форм, включающий циркуляцию газообразного теплоносителя в замкнутой системе термостатирования и автоматическое регулирование его температуры, отличающийся тем, что, с целью повышения стойкости форм и качества отливок за счет уве595 172личения интервала и скорости температурного регулирования, в газообразный теплоноситель вводят порошок из материала с высокой теплопроводностью и перемещают их в системе термостатирования в псевдоожиженном состоянии, 2, Способ по п. 1, отли чающийся тем, что в качестве газообразного теплоносителя используют нейтральный газ. щ те J пр № 10 If 3. Способ по п. 1, отли чаю и и с я тем, что в газообразный плоноситель вводят порошок меди. Источники информации, инятые во внимание при экспертизе 1. Авторское свидетельство СССР 622565, кл. В 22 О 17/00, 1977. 2. Авторское свидетельство СССР 508336, кл. В 22 О 17/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218239C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛООТВОДА ПРИ ФАСОННОМ ЛИТЬЕ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2000 |

|

RU2175588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПОХЛОРИТА КАЛЬЦИЯ ПРИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКЕ ПРИРОДНОГО ПОЛИКОМПОНЕНТНОГО ПЕРЕСЫЩЕННОГО РАССОЛА ХЛОРИДНОГО КАЛЬЦИЕВО-МАГНИЕВОГО ТИПА | 2016 |

|

RU2637694C2 |

| Система термостатирования растворов | 1982 |

|

SU1097979A1 |

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU670380A1 |

| Устройство для регулирования температуры литейной формы | 1981 |

|

SU996087A1 |

| Система регулирования температуры металлических литейных форм | 1975 |

|

SU537752A1 |

| Устройство для регулирования температуры литейной формы | 1982 |

|

SU1030094A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ТЕПЛОМАССООБМЕНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2016 |

|

RU2631120C1 |

| Система термостатирования литейнойфОРМы | 1979 |

|

SU850302A1 |

Авторы

Даты

1982-08-30—Публикация

1980-07-16—Подача