Изобретение относится к многофункциональным материалам и может быть использовано для формирования износостойкого композиционного покрытия на трущихся поверхностях в подшипниках и опорах скольжения, направляющих и других узлах и деталях машин, изготовленных из алюминия и его сплава, применяемых в машиностроительной и других областях промышленности.

Известно, что одним из способов повышения надежности и ресурса работы деталей и узлов машин, приборов и аппаратуры в условиях интенсивного трения является использование износостойких покрытий. Износостойкие поверхности скольжения в парах трения формируют путем нанесения на поверхность деталей высокопрочных покрытий с использованием различных технологий их формирования, например из полимеров, композиционных материалов, твердых смазочных материалов, металлокерамических материалов.

Известен износостойкий композиционный материал и способ его изготовления (авт. св. СССР N 221945, кл. B 22 F 7/04, опубл. 1972).

В данном техническом решении рабочий слой из износостойкого материла нанесен на материал основы, при этом для улучшения связи рабочего слоя с основой наносят промежуточный связующий слой металла, который при изготовлении композиционного материала нагревают в нейтральной атмосфере до температуры выше температуры плавления цементирующего металла. В результате этого он расплавляется, обеспечивая надежную связь между рабочим слоем и материалом основы. В качестве рабочего слоя используют порошок карбида вольфрама, а в качестве промежуточного связующего слоя - медь.

Существенным недостатком описанного материала является низкая нагрузочная способность рабочего слоя из карбида вольфрама при локализованном (точечном или линейном) нагружении, так как он размещен на мягкой медной основе, а она имеет низкую твердость. Для увеличения нагрузочной способности необходимо значительное увеличение толщины рабочего слоя, что при больших размерах рабочих поверхностей приводит к существенному удорожанию конструкции, технологии ее создания и, как следствие, экономической нецелесообразности ее использования. Кроме того, способ изготовления описанного материала не позволяет сформировать промежуточный слой меди на поверхности основы из алюминия и его сплава, температура плавления которых ниже температуры плавления меди, что ограничивает область применения.

Известен способ создания износостойких оксидокерамических покрытий методом микродугового оксидирования на основе из алюминия или его сплава (авт. св. СССР N 1200591, кл. C 25 D 11/02, опубл. 1989).

Существенным недостатком оксидокерамического покрытия является высокий коэффициент трения при работе в режиме сухого и граничного трения, характерного для пуска и остановки узла, а также при реверсивном и нестационарном режимах работы, что приводит к интенсивному изнашиванию сопряженных с оксидокерамическим слоем поверхностей детали. По этой причине очень важно оптимально подобрать материал и смазку поверхности трения, контактирующей с поверхностью из оксида алюминия, что не всегда возможно по технологическим, конструкционным, экономическим и прочим причинам, присущим конкретной детали или узлу.

Из известных аналогов наиболее близким по технической сущности к предлагаемому изобретению является покрытие из пиролитического хрома и способ его изготовления. (Юрченко А.Д. и др. Защитное покрытие из пиролитического хрома: технология, свойства, результаты испытаний и применения. - Дмитровград, 1994, с. 3-5). В данном техническом решении рабочий слой карбида хрома наносится на основу из алюминия или его сплава пиролизом жидкости "Бархос" при температуре осаждения 430. ..450oC, давлении паров в камере осаждения 0,1...1,0 Па.

Существенным недостатком этого покрытия является невысокая нагрузочная способность при его нанесении на алюминий или сплав алюминия, так как слой из пиролитического хрома, размещенный на относительно мягкой основе, продавливается при локализованном контактном или линейном нагружении. При этом, как показали исследования, увеличение толщины нанесенного на основу из алюминия или его сплава слоя карбида хрома до 50 мкм и более, кроме увеличения затрат дорогостоящих материалов, приводит к возникновению значительных внутренних напряжений, способствующих отслоению покрытия, его разрушению и, как следствие, потере работоспособности узла.

Задачей изобретения является создание износостойкого композиционного покрытия и способа его изготовления, позволяющего получить повышенную нагрузочную способность.

Для решения поставленной задачи в композиционном покрытии, нанесенном на основу из алюминия или его сплава и содержащем слой из пиролитического карбида хрома, согласно изобретению, между основой и слоем из пиролитического карбида хрома размещен промежуточный слой из оксидокерамики. При этом толщина слоя из пиролитического карбида хрома составляет 5-50 мкм, а слоя из оксидокерамики 50-300 мкм.

В способе формирования износостойкого покрытия, включающем осаждение карбида хрома пиролизом на основу из алюминия или его сплава, согласно изобретению, перед осаждением карбида хрома на основе из алюминия или его сплава с помощью микродугового оксидирования формируют слой из оксидокерамики с открытой пористостью 3-10%, которую при пиролизе заполняют карбидом хрома.

Оптимальное сочетание физико-механических свойств смежных материалов в покрытии обеспечивает низкий коэффициент трения и высокую нагрузочную способность. Значительные удельные нагрузки воспринимает промежуточный слой оксидокерамики за счет присущей ему высокой прочности и значительной (до 300 мкм) толщины. Низкий коэффициент трения обеспечивает поверхностный, относительно тонкий, рабочий слой карбида хрома. Вследствие малой толщины этот слой имеет незначительный уровень остаточных напряжений, а его проникновение в поры оксидокерамики обеспечивает не только повышенную адгезию, но и высокие прочностные свойства композиционного покрытия вследствие армирования оксидокерамики карбидом хрома. При этом достигаемая нагрузочная способность композиционного покрытия значительно превышает нагрузочную способность его составляющих в отдельности (пиролитического карбида хрома и оксидокерамики).

Армирование карбидом хрома оксидокерамики с образованием прочного граничного слоя обеспечено выполнением на оксидокерамике выходящих на ее наружную поверхность пор, занимающих 3-10% поверхности и имеющих диаметр 1- 5 мкм, а также поддержанием при пиролизе металлоорганического соединения (жидкость "Бархос") давления паров 2-8 Па.

Высокая адгезия между слоем оксидокерамики и подложкой из алюминия или его сплава обеспечивается ее непосредственным формированием из материала подложки.

Приведенные выше значения параметров слоев покрытия, а также способ их формирования обеспечивают высокую нагрузочную способность покрытия.

Граничные значения толщины слоя оксидокерамики 50-300 мкм обусловлены следующим. При толщине слоя оксидокерамики менее 50 мкм открытые на поверхность поры распространяются на значительную глубину (40-60% от толщины покрытия) и при локальном нагружении оксидокерамика расклинивается карбидом хрома и проламывается при относительно невысоких контактных давлениях. Создание толщин оксидокерамических слоев более 300 мкм экономически нецелесообразно из-за резкого возрастания затрат на их формирование.

Рациональные толщины слоя оксидокерамики подбираются в диапазоне 50-300 мкм исходя из режимов нагружения определенной детали в эксплуатации.

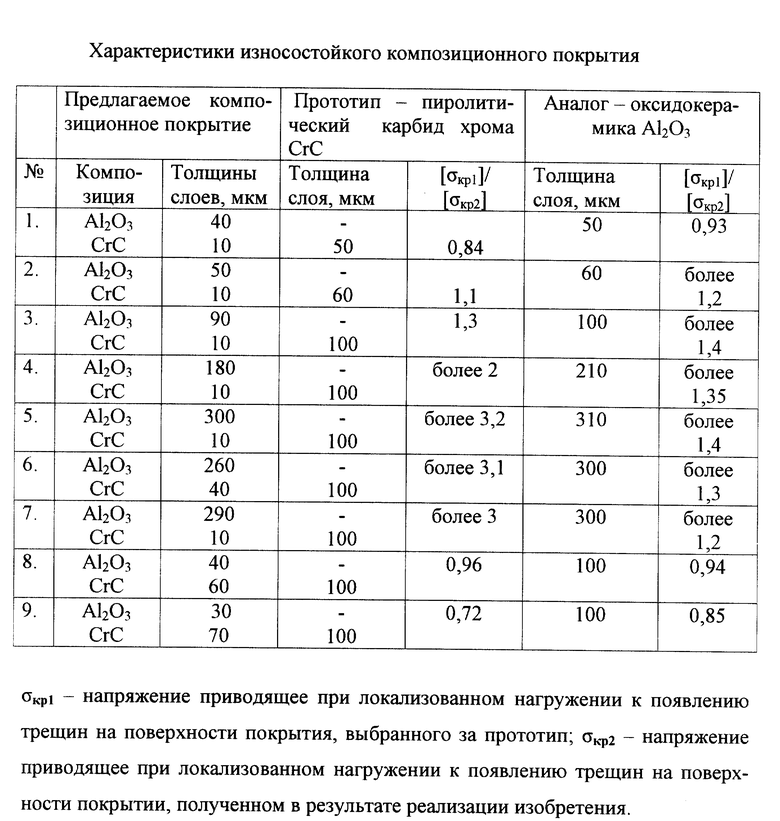

На фиг. 1 показана микроструктура композиционного покрытия.

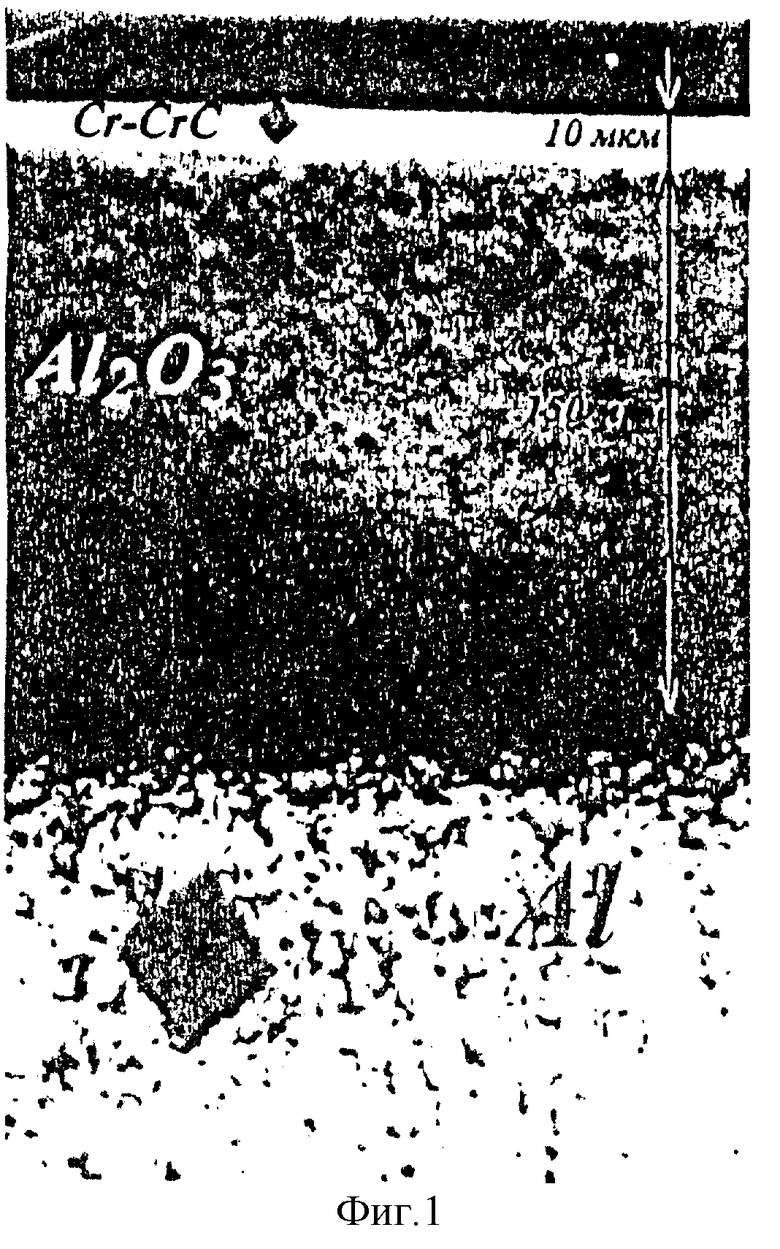

На фиг. 2 показана микроструктура граничного слоя между оксидокерамикой и карбидом хрома слоя.

Композиционное покрытие состоит из оксидокерамики Al2O3 (в основном из α-Al2O3 и γ-Al2O3 частиц), сформированной непосредственно из материала подложки (алюминия или его сплава) и нанесенного на нее слоя пиролитического карбида хрома (Cr-CrC) (фиг. 1). Наружные поры оксидокерамики заполнены карбидом хрома (фиг. 2), что в целом обеспечивает повышенную нагрузочную способность композиционного покрытия.

Пример реализации способа.

Композиционное покрытие изготовлено на образце следующим образом.

На наружном слое материала образца из алюминия сформирован с помощью микродугового оксидирования слой оксидокерамики Al2O3 ( в основном α-Al2O3 и γ-Al2O3 частиц) с толщинами 40, 50, 100, 150, 200, 250 и 300 мкм, имеющих 7. . .9% открытых на поверхность пор диаметром 1,5-3 мкм. Формирование покрытия осуществлялось в электролите, основанном на дистиллированной воде с добавкой 3 г/л раствора жидкого стекла с модулем 3 и плотностью 1,5 г/см и добавкой 2 г/л гидроокиси натрия NaOH при напряжении 420 В и плотности тока 20 А/дм2. Затем на слой оксидокерамики был нанесен слой карбида хрома методом пиролиза жидкости "Бархос", представляющей собой смесь бисареновых производных хрома, в основном бисэтил и этилбензолдиэтилбензолхром. При этом жидкость "Бархос" содержит добавку - 3,5% объема дибензилового эфира (C6H5CH2)2O. Процесс осаждения частиц карбида хрома на поверхность нагретой детали произведен при следующих режимах:

- температура паров - 260oC;

- давление паров в камере осаждения - 7 Па;

- температура подложки - 430oC.

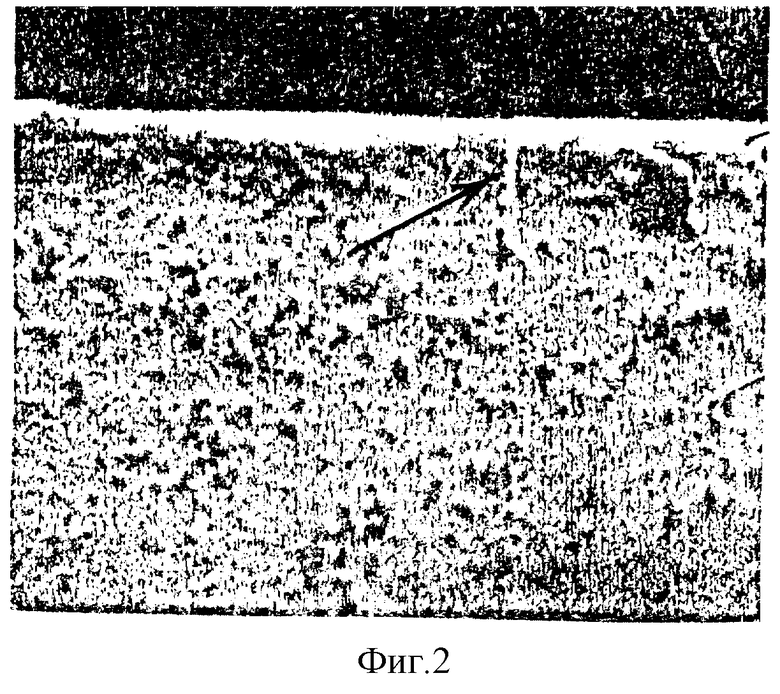

Варианты параметров слоев композиционных покрытий и результаты сравнительной оценки их прочностных свойств приведены в таблице.

Анализ полученных результатов показывает, что конструктивное исполнение и способ изготовления износостойкого композиционного покрытия обеспечивают его повышенную нагрузочную способность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2241163C2 |

| КОМПОЗИЦИОННАЯ ОПОРА СКОЛЬЖЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2198327C2 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| Способ нанесения износостойкого кобальт-хромового покрытия на подложки из алюминиевых сплавов | 2022 |

|

RU2791115C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

| КОМПОЗИЦИОННОЕ АНТИФРИКЦИОННОЕ ПОКРЫТИЕ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288971C1 |

| ПЕРЕДАЧА ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2241164C2 |

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ ДЛЯ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2014 |

|

RU2585112C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2449053C1 |

Изобретение относится к многофункциональным материалам и может быть использовано для формирования износостойкого композиционного покрытия на трущихся поверхностях в подшипниках и опорах скольжения, направляющих и других узлах деталей машин из алюминия и его сплавов. Композиционное покрытие содержит основу из алюминия или его сплава и слой пиролитического хрома, при этом между основой и слоем пиролитического хрома размещен промежуточный слой оксидокерамики. Толщина слоя пиролитического хрома составляет 5-50 мкм, а слоя оксидокерамики 50-300 мкм. Способ формирования износостойкого покрытия включает формирование оксидокерамического слоя на основе из алюминия или его сплава с помощью микродуговой обработки и пиролиз карбида хрома, при этом слой оксидокерамики выполняют с открытой на поверхность детали пористостью 3-10%, а при пиролизе упомянутую пористость заполняют карбидом хрома. Технический результат: повышение нагрузочной способности покрытия. 2 с. и 1 з.п.ф-лы, 1 табл., 2 ил.

| ЮРЧЕНКО А.Д | |||

| и др | |||

| Защитное покрытие из пиролитического хрома | |||

| Технология, свойства, результаты испытаний и применение | |||

| Димитровград, 1944, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ТОНКОСЛОЙНОЕ КЕРАМИЧЕСКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2086713C1 |

| EP 0845547 A1, 03.06.1998 | |||

| СПОСОБ НАНЕСЕНИЯ ПРОТИВОИЗНОСНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТИТАНА И ЕГО СПЛАВОВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1991 |

|

RU2068032C1 |

Авторы

Даты

2001-11-10—Публикация

2000-05-03—Подача