Изобретение относится к материалам для пар трения скольжения и может быть использовано для создания износостойких композиционных покрытий на трущихся поверхностях подшипников и опор скольжения, направляющих и других деталей машин из алюминиевых сплавов, применяемых в машиностроительной, металлообрабатывающей, станкостроительной, авиационной и других областях промышленности.

Известен композиционный материал, содержащий рабочий слой из износостойкого карбида вольфрама, основу и размещенный между ними промежуточный связующий слой меди, который при изготовлении материала нагревают в нейтральной атмосфере выше температуры его плавления, благодаря чему обеспечивается надежная связь между рабочим слоем и основой [А.С. СССР 221945, В 22 F 7/04, опубл. в 1972 г.].

Недостатком описанного композиционного материала и способа его изготовления является необходимость расплавления промежуточного слоя меди, обладающей достаточно высокой температурой плавления. Это ограничивает возможность применения данного изобретения для деталей из алюминиевых сплавов, имеющих существенно меньшую, по сравнению с медью, температуру плавления.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является композиционное покрытие, имеющее наружный антифрикционный слой карбида хрома толщиной 5...50 мкм и основу из алюминиевого сплава, между которыми размещён слой оксидокерамики толщиной 50...300 мкм, и способ его изготовления, включающий формирование на основе из алюминиевого сплава слоя оксидокерамики с открытой пористостью анодно-катодным микродуговым оксидированием (МДО) и последующее нанесение антифрикционного слоя карбида хрома путем его осаждения в вакууме из паровой фазы при температуре 430...450°С [Патент РФ 2175686, С 23 С 28/00, опубл. в Б.И. №31, 2001 г. - прототип].

Недостатком данного композиционного покрытия является высокий коэффициент трения (0,3...0,6) при взаимодействии с ответной стальной поверхностью в условиях граничного трения или трения без смазочного материала. Это, при относительно высоких для данных материалов контактных давлениях (4...8 МПа) и длительном их взаимодействии, приводит к увеличению температуры основы из алюминиевого сплава и, в ряде случаев, ее разрушению. Кроме того, нанесение слоя карбида хрома при температуре 430...450°С приводит к короблению деталей, имеющих сложную геометрическую форму, а использование при этом вакуума и специального оборудования существенно повышает себестоимость композиционного покрытия. Все перечисленное сужает возможность применения данного изобретения для деталей сложной формы из алюминиевых сплавов.

Задачей изобретения является расширение возможностей создания композиционных антифрикционных покрытий на деталях из алюминиевых сплавов, форма которых ограничивает возможности их нагрева из-за коробления.

Для решения поставленной задачи в известном композиционном покрытии, имеющем наружный антифрикционный слой и размещенный между ним и основой из алюминиевого сплава слой оксидокерамики толщиной 50...300 мкм, согласно изобретению наружный антифрикционный слой выполнен из меди или сплава на ее основе, а его толщина составляет 2...10 мкм.

Кроме того, для достижения поставленной задачи в известном способе изготовления композиционного покрытия, включающем формирование на основе из алюминиевого сплава слоя оксидокерамики с открытой пористостью анодно-катодным микродуговым оксидированием и последующее нанесение антифрикционного слоя, согласно изобретению перед нанесением антифрикционного слоя с поверхности оксидокерамики удаляют слой пористостью более 10%, после чего ее обрабатывают смазкой на основе технического глицерина, а антифрикционный слой наносят фрикционно-механическим способом, используя при этом натирающую пластину из меди или сплава на ее основе, которую прижимают к поверхности оксидокерамики с монотонно возрастающими контактными давлениями, при этом натирающая пластина теплоизолирована от прижимного элемента устройства для натирания и имеет форму контактирующей с ней поверхности.

Кроме этого, нанесение антифрикционного слоя завершают после снижения силы сопротивления скольжению натирающей пластины относительно обрабатываемой поверхности оксидокерамики в 1,5...1,8 раза и ее стабилизации на этом уровне.

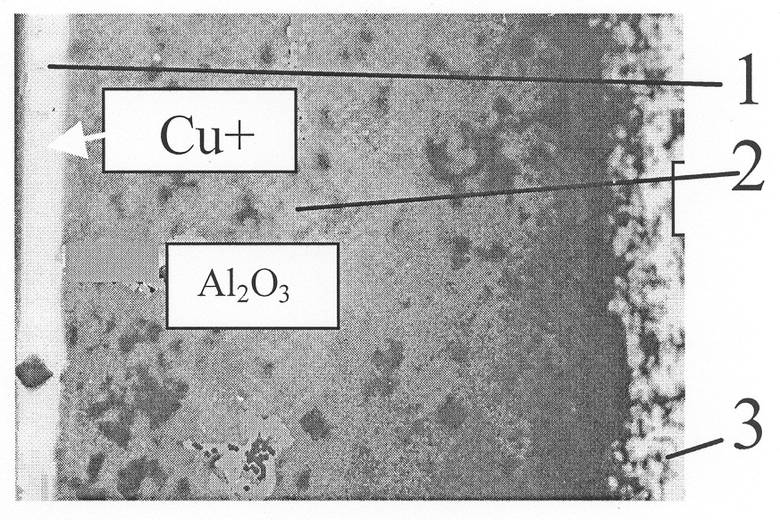

На чертеже показана схема композиционного антифрикционного покрытия. Покрытие состоит из наружного антифрикционного слоя 1 толщиной 2...10 мкм из меди или сплава на ее основе и слоя оксидокерамики 2 толщиной 50...300 мкм, сформированного анодно-катодным МДО на основе 3 из алюминиевого сплава.

Способ осуществляют следующим образом.

На рабочей поверхности детали из алюминиевого сплава анодно-катодным МДО формируют слой оксидокерамики (состоящий преимущественно из фаз α - и γ - Al2О3) необходимой толщины. Формирование оксидокерамики осуществляют в электролите на основе дистиллированной воды с добавлением 3 г/л гидроксида натрия и 5 г/л натриевого жидкого стекла с модулем 3 и плотностью 1,5 г/см3 при напряжении 420 В и плотности тока 18...25 А/дм2.

Затем с поверхности оксидокерамики механически удаляют слой пористостью более 10%, после чего поверхность обрабатывают смазкой на основе технического глицерина и наносят антифрикционный слой фрикционно-механическим способом. При этом устройство для натирания, прижимной элемент которого имеет теплоизолирующее покрытие с размещенной и неподвижно закрепленной на нем натирающей пластиной из меди или сплава на ее основе, приводят в движение, обеспечивающее относительное скольжение натирающей пластины по слою оксидокерамики со скоростью 0,1...0,6 м/с с монотонно возрастающими контактными давлениями. За счет того, что одна из сторон натирающей пластины теплоизолирована устройством для натирания, а вторая взаимодействует с оксидокерамикой, также являющейся теплоизолятором, в зоне их контакта выделяется значительное количество тепла, приводящее к локальному расплавлению материала натирающей пластины, заполнению им поверхностных пор оксидокерамики и получению антифрикционного слоя требуемой толщины. При нанесении антифрикционного слоя посредством микропроцессорных средств контроля определяют силу сопротивления скольжению натирающей пластины относительно обрабатываемой поверхности оксидокерамики, а нанесение антифрикционного слоя завершают после снижения силы сопротивления скольжению в 1,5...1,8 раза и ее стабилизации на этом уровне. Качество нанесенного антифрикционного слоя определяют по его сплошности и внешнему виду.

Удаление высокопористой части оксидокерамики перед нанесением антифрикционного слоя позволит избежать образования абразивной среды, разрушающей наносимый слой, повысив при этом его качество, а также исключить сколы при натирании.

Диапазон контактных давлений при натирании выбирается с учетом обеспечения максимальной производительности нанесения антифрикционного слоя на оксидокерамику и недопущения разрушения натирающей пластины или основы из алюминиевого сплава.

Расширение возможностей создания композиционных антифрикционных покрытий на деталях из алюминиевых сплавов, форма которых ограничивает возможности их нагрева из-за коробления, обеспечивается в результате следующего:

- при выполнении наружного антифрикционного слоя из меди или сплава на ее основе коэффициент трения композиционного покрытия при взаимодействии с ответной стальной поверхностью в условиях граничного трения или трения без смазочного материала не превышает 0,15...0,2, что позволит соединению длительное время работать в условиях ограниченной смазки при значительных нагрузках, а толщина антифрикционного слоя 2...10 мкм повышает интенсивность теплоотвода из зоны контакта и обеспечивает повышенную износостойкость соединения за счет высокой твердости слоя оксидокерамики, препятствующего внедрению в поверхность крупных (более 5,6 мкм) абразивных частиц;

- нанесение наружного антифрикционного слоя осуществляют фрикционно-механическим способом при внешней комнатной температуре в обычных условиях, при этом сочетание толщины натирающей пластины из меди или сплава на ее основе и смазки натираемой поверхности техническим глицерином, активизирующим процессы взаимодействия натирающей пластины с оксидокерамикой, а также теплоизоляция зоны контакта от прижимного элемента устройства для натирания и материала основы позволят обеспечить интенсивный локализованный разогрев натирающей пластины и эффективное нанесение антифрикционного слоя при относительно небольших контактных давлениях, исключив разогрев и разрушение основы из алюминиевого сплава;

- нанесение наружного антифрикционного слоя при монотонно возрастающих контактных давлениях позволит повысить плавность нагружения натирающей пластины и исключит ее разрыв от действия касательных к поверхности сил трения;

- определение силы сопротивления скольжению натирающей пластины относительно обрабатываемой поверхности оксидокерамики и завершение нанесения антифрикционного слоя после снижения силы сопротивления скольжению в 1,5...1,8 раза и ее стабилизации на этом уровне позволит зафиксировать момент окончания нанесения антифрикционного слоя и своевременно завершить процесс, исключив чрезмерный разогрев материала основы и его разрушение, обеспечив при этом высокое качество полученного покрытия.

Таким образом, использование предлагаемого изобретения значительно расширит возможности создания композиционных антифрикционных покрытий на деталях из алюминиевых сплавов, исключив их коробление, необходимость использования специального оборудования и дорогостоящих расходных материалов. Все это позволит существенно расширить область применения предлагаемых композиционных антифрикционных покрытий и способа их изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

| СПОСОБ ФРИКЦИОННО-МЕХАНИЧЕСКОГО НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2287025C1 |

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175686C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2241163C2 |

| Способ формирования износостойкого самоприрабатывающегося покрытия на рабочих элементах спирального детандера из алюминиевого сплава | 2020 |

|

RU2741039C1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2011 |

|

RU2466218C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1991 |

|

RU2026890C1 |

Изобретение относится к материалам для пар трения скольжения и может быть использовано в машиностроительной и других областях промышленности. Композиционное антифрикционное покрытие на деталях из алюминиевых сплавов содержит наружный антифрикционный слой и размещенный между ним и основой из алюминиевого сплава слой оксидокерамики толщиной 50...300 мкм. Наружный антифрикционный слой выполнен из меди или сплава на ее основе, а его толщина составляет 2...10 мкм. Способ изготовления данного покрытия включает формирование слоя оксидокерамики с открытой пористостью анодно-катодным микродуговым оксидированием и последующее нанесение антифрикционного слоя. Перед нанесением антифрикционного слоя с поверхности оксидокерамики удаляют слой пористостью более 10%. Затем деталь обрабатывают смазкой на основе технического глицерина. Антифрикционный слой наносят фрикционно-механическим способом. Натирающую пластину из меди или сплава на ее основе прижимают к поверхности оксидокерамики с монотонно возрастающим контактным давлением. Натирающая пластина теплоизолирована от прижимного элемента устройства для натирания и имеет форму контактирующей с ней поверхности. Техническим результатом изобретения является расширение возможностей создания композиционных антифрикционных покрытий на деталях из алюминиевых сплавов, форма которых ограничивает возможности их нагрева из-за коробления. 2 н. и 1 з.п. ф-лы, 1 ил.

| КОМПОЗИЦИОННОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175686C1 |

| Способ нанесения антифрикционных покрытий | 1977 |

|

SU726213A1 |

| Буферное устройство | 1979 |

|

SU822366A1 |

| Способ получения пергидро-1,3,4-тиадиазинов | 1978 |

|

SU749840A1 |

| Инжекционная горелка | 1986 |

|

SU1384883A2 |

Авторы

Даты

2006-12-10—Публикация

2005-08-25—Подача