Изобретение относится к области сорбционной техники и может быть использовано для очистки жидких и газообразных сред от вредных компонентов в различных отраслях народного хозяйства.

Известны химические способы получения сорбентов, в частности способ, включающий измельчение природного цеолита, фракционирование и обработку смесью водных растворов 5%-ного хлористого натрия и 1 - 3%-ного октилбензоата натрия в объемном соотношении /3-10/:1 с последующей промывкой и прокалкой./см. изобретение СССР N 1526813, МКИ 4 B 01 J 20/16, оп. 07.12.89 г./.

Химические способы получения цеолитовых сорбентов весьма трудоемки и сопряжены с необходимостью утилизации отработанных реагентов.

Известен способ получения цеолитового сорбента ЦМП /см. заявку на изобретение РФ N 94014229, МКИ 6 B 01 J 20/18, оп. 10.07.96 г./, заключающийся в том, что цеолитосодержащее сырье кубической структуры, содержащее до 2% мелкодисперсного углерода, подвергают прокаливанию при 450-600oC с получением цеолитного сорбента типа А.

Существует также способ термической обработки /см. изобретение СССР N 1003879, МКИ 3 B 01 J 20/16, оп. 15.03.83 г./, заключающийся в нагревании пористого алюмосиликата в окислительной атмосфере при 250-350oC с последующей выдержкой до саморазогрева до 450-500oC.

Однако простое прокаливание в известных способах не дает возможности полного удаления примесей из сырья сорбентов и приводит к замещению сорбированных элементов атомами среды, в которой проводят обработку, что ухудшает качество сорбента.

Известен способ получения сорбента из цеолита, включающий вакуумирование цеолита при температуре 300-400oC и остаточном давлении 10-4 мм рт.ст. в течение 10 часов с последующей обработкой модифицирующим газом - осушенной смесью пропана и бутана при температуре 180-230oC /см. изобретение СССР N 995853, МКИ 3 B 01 J 20/18, оп. 15.02.83 г. - прототип/.

Недостатками прототипа являются:

- возникновение термических напряжений в гранулах цеолита, вследствие быстрого нагрева материала и образование в результате этого большого количества пылевидных фракций, что снижает выход годного продукта-сорбента,

- большие энергозатраты на достижение глубокого вакуума порядка 10-4 мм рт.ст. и длительность процесса - 10 часов вакуумирования.

Задача, положенная в основу изобретения, заключается в увеличении выхода высококачественного сорбента из природных цеолитовых туфов, повышении технологичности процесса и снижении энергозатрат.

Поставленная задача решается тем, что согласно способу получения сорбента, заключающемуся в вакуумировании цеолита при температуре 300-400oC и последующей его обработке модифицирующим газом, при этом цеолит пофракционно предварительно нагревают со скоростью нарастания температуры от 80 до 120oC/час, а вакуумирование каждой фракции ведут при достижении остаточного давления в печи порядка 10-2 мм рт.ст., с последующим остыванием материала в условиях прекращения нагрева и откачки газа. Причем обработку модифицирующим газом давлением 0,5 - 1,5 ати осуществляют по достижении остаточного давления в печи порядка 10-1 мм рт.ст. до полного остывания сорбента, который затем выгружают в герметичную тару, предварительно обработанную модификатором, и хранят сорбент в газовой среде под давлением 0,5 - 1,5 ати.

Предварительный нагрев фракционированного по размеру частиц природного цеолита перед термообработкой при вакуумировании со скоростью нарастания температуры порядка 80 - 120oC/час и последующее вакуумирование при температуре 300-400oC по достижении остаточного давления в вакуумной печи порядка 10-2 мм рт.ст. позволяют предотвратить растрескивание материала и образование пылевидных составляющих, способствуя увеличению выхода годного продукта. Последующее охлаждение материала в условиях прекращения нагрева и откачки газа, а также обработка модифицирующим газом давлением 0,5 - 1,5 ати по достижении остаточного давления 10-1 мм рт.ст. до полного остывания продукта, обеспечивают получение высококачественного сорбента при сокращении времени и энергозатрат технологического процесса. Помещение сорбента в обработанную модификатором герметичную тару, а также хранение продуктов в газовой среде под давлением 0,5 - 1,5 ати, обеспечивает сохранность полученных свойств сорбента.

Таким образом, достигаются увеличение выхода годного продукта улучшенной сорбционной емкости по углекислому газу до 10 - 15 мас.%, ионам тяжелых металлов до 15 - 20 мас.%, а также сокращение времени и затрат технологического процесса в 2,5 - 3 раза по сравнению с прототипом.

Способ осуществляют следующим образом.

Рассеянный на фракции и отмытый от пылевидных частиц природный цеолит предварительно нагревают со скоростью нарастания температуры в диапазоне 80 - 120oC/час обработкой перегретым паром при температуре 150oC в течение 40 минут. Затем для удаления остаточной межзерновой влаги разогретый пропаркой материал пофракционно /отдельными фракциями/ выкладывают на противни слоями толщиной 120 мм и выдерживают в термошкафу при температуре 110oC в течение 30 минут. Затем противни с материалом помещают в вакуумную печь, где производят нагрев его со скоростью нарастания температуры на 100oC в час. Температуру нагрева контролируют образцовой платиновой термопарой без защитного чехла, помещенной в обрабатываемый материал на глубину середины слоя. Прогрев природного цеолита до температуры 350oC ведут 1,5 часа, откачивают газ до остаточного давления в печи 10-2 мм рт.ст. и выдерживают материал под этим давлением 20 минут. Затем отключают нагреватели и прекращают откачку газа, контролируя изменение параметров, скорость остывания материала не должна превышать 50oC в час, а скорость нарастания давления должна быть не более 0,05 мм рт.ст. в час. По достижении разряжения в печи 10-1 мм рт.ст. производят обработку материала модифицирующим газом давлением 1 ати и выдерживают материал в печи до полного остывания 20 - 25oC. Затем сорбент через герметичный шлюз печи выгружают в предварительно промытую модификатором герметичную тару и хранят в газовой среде под давлением в 1 ати.

Экспериментально установлено, что при скорости нагрева цеолита более 120oC/час наблюдается последующее растрескивание гранул материала, а при скорости нагрева менее 80oC/час замедляется технологический процесс получения сорбента. Установлено также, что после падения разряжения в печи выше 10-1 мм рт.ст. дальнейшая выдержка в вакууме нецелесообразна, так как процесс завершен.

Пример

Природные цеолитовые туфы: Шивыртуин, Пегасин, Сокирницкий, Сабийский двух составов: клиноптилолит с монтмориллонитом и гейландит с ломонтитом рассеивали на фракции: 1,0 - 1,5; 1,5 - 2,0; 2,0 - 2,5 и 2,5 - 3,0 мм. Каждую фракцию обрабатывали в отдельности по приведенной выше технологии осуществления способа. Для модификации использовали газы: кислород, ацетилен, пропан и углекислый газ, а также пары металлов: серебро, йод, медь и цинк.

Продолжительность процесса составила в среднем 5 часов, а затраты электроэнергии - 0,21 кВт/кг.

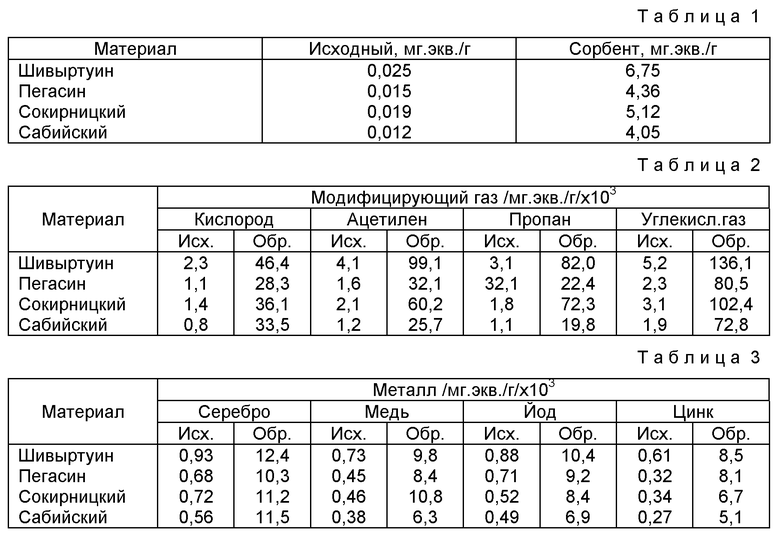

Показатели исходного сырья и полученного сорбента представлены в таблицах. Табл. 1 - сорбционная емкость, табл. 2 - насыщенность модифицирующим газом, табл. 3 - насыщенность парами металлов.

Оценку структуры пор сорбента и динамическую емкость осуществляли методом ртутной порометрии по парам воды после выдержки образца в течение двух часов при температуре 250oC и давлении 300 мм рт.ст.

Насыщенность модифицирующим газом определяли по порциальному давлению в среде аргона при температуре 250oC и давлении 100 мм рт.ст.

Насыщенность парами металлов определяли по концентрации их катионов в дистиллированной воде после выдержки в ней модифицированного сорбента в течение двух часов при нормальных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРМОВАЯ МИНЕРАЛЬНАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2163077C1 |

| ПРОТИВОГОЛОЛЕДНЫЙ РЕАГЕНТ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2012 |

|

RU2500708C1 |

| Способ получения адсорбента для очистки вод от никеля (II) и других тяжелых металлов | 2022 |

|

RU2798979C1 |

| СПОСОБ ОЧИСТКИ ТРИФТОРИДА АЗОТА | 2007 |

|

RU2350552C1 |

| КОРМОВАЯ МИНЕРАЛЬНАЯ ДОБАВКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2374895C1 |

| Сорбирующий материал | 2017 |

|

RU2663173C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА В ЕГО ПРИСУТСТВИИ | 2008 |

|

RU2391135C1 |

| Способ получения сорбента | 1981 |

|

SU995853A1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ (ВАРИАНТЫ) | 2007 |

|

RU2351576C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ГРАНУЛИРОВАННЫХ ЦЕОЛИТОВ ТИПА А | 2012 |

|

RU2508250C1 |

Изобретение относится к области сорбционной техники и может быть использовано для очистки жидких и газообразных сред от вредных компонентов в различных отраслях народного хозяйства. Цеолит пофракционно предварительно нагревают со скоростью нарастания температуры 80-120oС/ч, вакуумируют при температуре 300-400oС и остаточном давлении 10-2 мм рт. ст., а затем охлаждают в условиях прекращения нагрева и откачки газа и обрабатывают модифицирующим газом давлением 0,5-1,5 ати по достижении в печи остаточного давления порядка 10-1 мм рт. ст. до полного охлаждения. Затем сорбент выгружают в герметичную тару, предварительно обработанную модификатором, и хранят в газовой среде под давлением 0,5-1,5 ати. Результат - увеличение выхода высококачественного сорбента из природных цеолитовых туфов, повышение технологичности процесса и снижение энергозатрат. 1 з.п. ф-лы, 3 табл.

| Способ получения сорбента | 1981 |

|

SU995853A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО СОРБЕНТА ТИПА А | 1994 |

|

RU2057582C1 |

| СОРБЕНТ НА ОСНОВЕ ЦЕОЛИТОВ | 1995 |

|

RU2104085C1 |

| АДСОРБЕНТЫ ДЛЯ ВЫДЕЛЕНИЯ АЗОТА ИЗ ИСХОДНОГО ГАЗА | 1995 |

|

RU2145258C1 |

| ГЕНЕРАТОР ПИЛООБРАЗНОГО НАПРЯЖЕНИЯ | 0 |

|

SU246572A1 |

| Устройство для повышения скорости метания снарядов или пуль | 2017 |

|

RU2669242C1 |

| US 5900383 A, 04.05.1999. | |||

Авторы

Даты

2001-11-20—Публикация

2000-05-24—Подача