Изобретение относится к аппаратам для мокрой очистки газов от пыли и их охлаждения и может быть использовано для улавливания мелкодисперсных аэрозолей, пыли технологических и аспирационных выбросов, в частности золовых частиц дымовых газов котельных установок и промышленных печей.

Контакт между газом и жидкостью наиболее эффективно осуществляется в устройствах с трубами Вентури /Кирсанова Н.С., Набутская Л.Л. Тенденции развития мокрого пылезолоулавливающего оборудования. Серия ХМ-14, ЦИНТИХИМНЕФТЕМАШ, 1988, с. 17/.

Однако в аппаратах с одиночной трубой Вентури существует тенденция уменьшения эффективности очистки газа при колебаниях нагрузки или ее уменьшении. Кроме того, недостатком устройства с одиночной трубой Вентури является то, что процесс контакта газа с жидкостью заканчивается в диффузоре трубы, а большой объем сепаратора для очистки газа не используется /Оборудование, сооружения, основы проектирования химико- технологических процессов защиты биосферы от промышленных выбросов. Родионов А.И. и др. М.; 1985, с.81/. Для обеспечения равномерного диспергирования жидкости в трубах Вентури предложено много способов подачи жидкости, однако они в основном носят локальный характер.

Известно устройство для очистки газа /патент РФ 2097113/, принятое в качестве прототипа, снабженное генератором турбулентности в виде блока из горизонтальных пластин, образующих каналы с профилем Вентури, с отверстиями для локальной подачи жидкости в конфузор трубы /канала/. Недостатком является локальная подача жидкости в конфузор, что при снижении нагрузок по фазам может привести к уменьшению поверхности контакта фаз, ухудшению диспергирования жидкости и в целом к снижению эффективности очистки газа.

Цель изобретения - повышение эффективности очистки газа путем равномерной подачи жидкости на орошение по периметру конфузора, а также организация эффективного контактирования газа и диспергированной жидкости на выходе из диффузоров за счет перемешивания факелов.

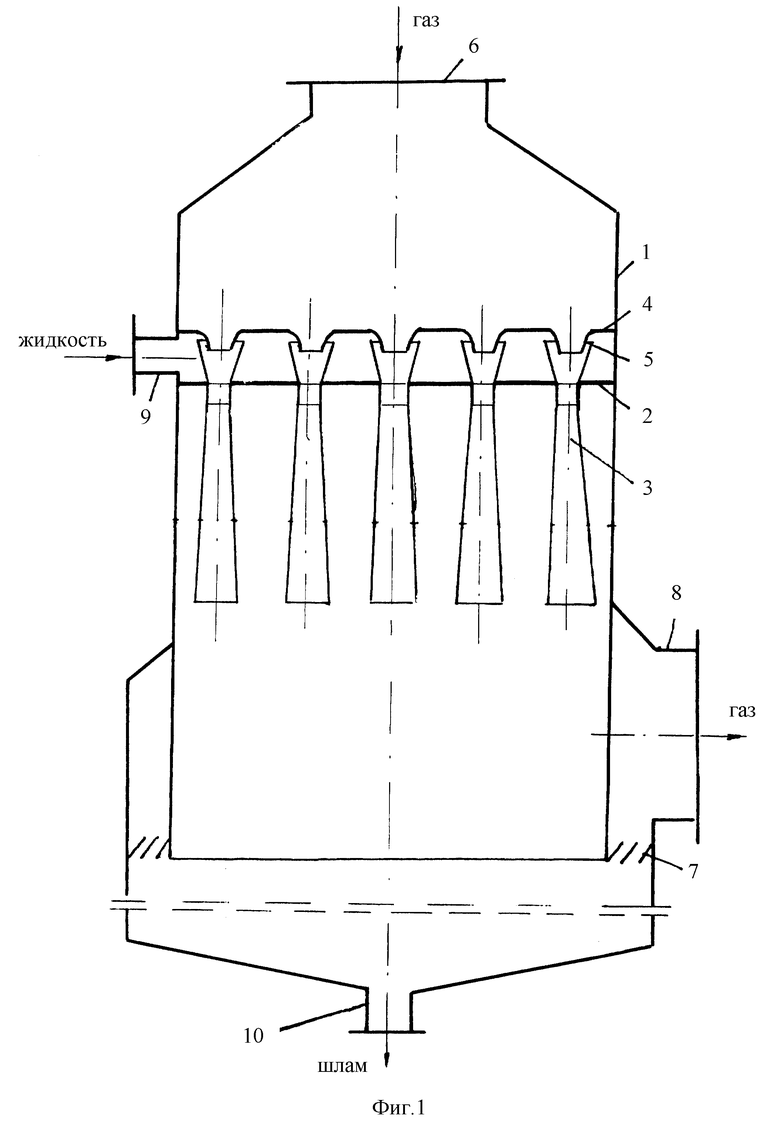

Указанная цель достигается тем, что генератор турбулентности, состоящий из труб Вентури, закрепленных в трубной решетке, снабжен эжекционной решеткой, выполненной в виде горизонтальной перфорированной перегородки с отверстиями в виде направленных вниз усеченных конусов и расположенной над трубами Вентури с зазором между внутренней поверхностью конфузора и наружной поверхностью усеченного конуса, а корпус выполнен вертикальным цилиндрическим.

Такая установка эжекционной решетки создает на входе в конфузор каждой трубы Вентури кольцевой зазор, через который по всему периметру конфузора эжектируется жидкость или распределяется под давлением, если жидкость подается в пространство между решетками под напором. Такая подача жидкости обеспечивает полное смачивание поверхности конфузора уже на начальном участке, обеспечивая эффективный контакт фаз на последующих участках труб.

Относительно небольшой диаметр труб Вентури, закрепленных в трубной решетке, позволяет распределить в трубной решетке такое их количество, которое обеспечивает перекрытие факелов распыления в нижней части устройства, тем самым создавая дополнительную поверхность контакта фаз, что способствует росту эффективности пылезолоулавливания. Кроме того, установка не орошаемой сверху эжекционной решетки положительно сказывается на работе устройства, так как сухая пыль на решетке не задерживается вследствие высокой скорости газа и вся поступает в трубы Вентури. Водное пространство между решетками работает в безнакипном режиме вследствие того, что в него не попадает улавливаемая пыль, а в самой трубе отложения невозможны вследствие высокой скорости газа (30-150 м/с), то есть устройство работает без зарастания пылью.

Существенным отличием является то, что устройство снабжено расположенной над трубами Вентури эжекционной решеткой, выполненной в виде горизонтальной перфорированной перегородки с отверстиями в виде направленных вниз усеченных конусов и с зазором между внутренней поверхностью конфузора и наружной поверхностью усеченного конуса, а корпус выполнен вертикальным цилиндрическим. Входная часть конфузора может быть выполнена с щелевыми или зубчатыми прорезями.

Подача жидкости осуществляется под напором в пространство между решетками.

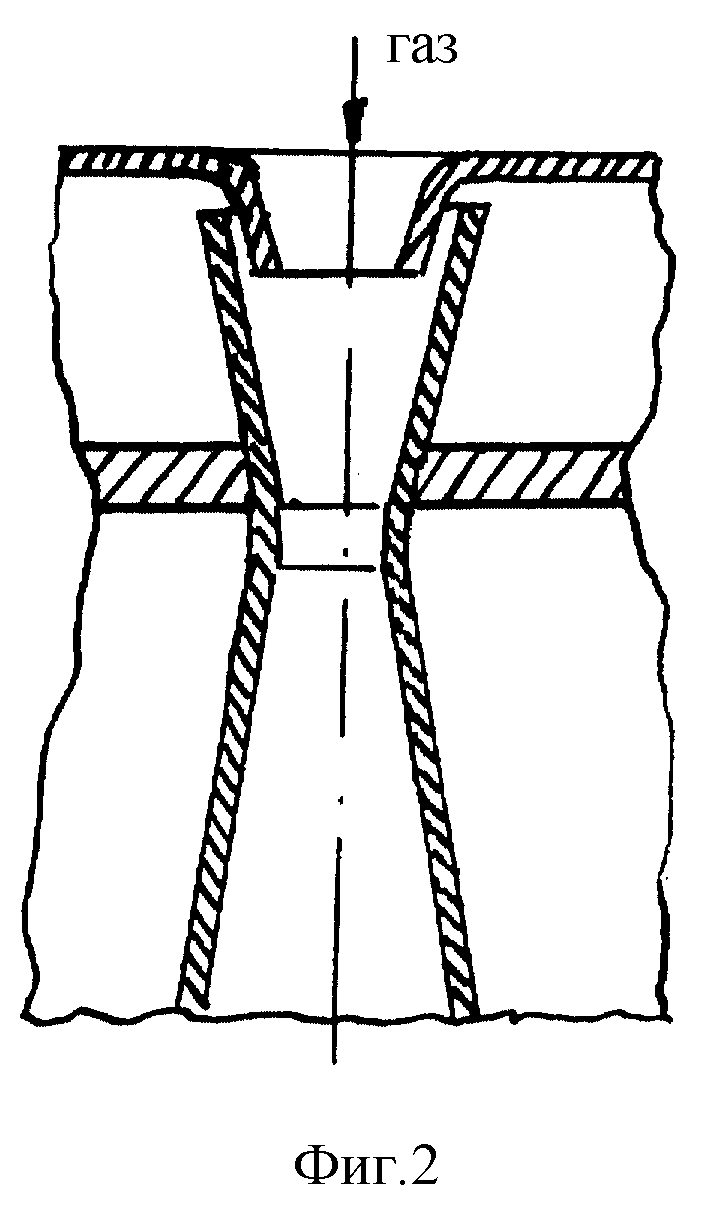

На фиг. 1 схематически изображен продольный разрез устройства для очистки газов; на фиг. 2 - фрагмент устройства на фиг. 1.

Устройство для очистки газов состоит из вертикального цилиндрического корпуса 1 и расположенного в нем генератора турбулентности, состоящего из трубной решетки 2 с закрепленными в ней трубами Вентури 3 и эжекционной решетки 4 с отверстиями в виде усеченных конусов 5. Газ поступает в устройство через патрубок 6 и выходит из устройства через жалюзийный сепаратор 7 и далее патрубок 8. Жидкость на орошение труб Вентури подается через патрубок 9 и отводится в виде шлама через патрубок 10.

Устройство для очистки газов работает следующим образом.

Подлежащие очистке газы подаются через патрубок 6 в устройство на эжекционную решетку 4 и далее через усеченные конуса 5 в конфузоры труб Вентури 3. Жидкость подается через патрубок 9 в пространство между трубной 2 и эжекционной 4 решетками, заполняет его и за счет эжекции или давления поступает через кольцевое пространство между конфузором и конусом в конфузор, распределяясь по всей его поверхности и диспергируясь в горловине трубы и диффузоре. При этом улавливание частиц пыли начинается уже в конфузоре и завершается при перемешивании факелов газожидкостных потоков, выходящих из труб Вентури. Для эффективного перемешивания факелов трубы Вентури устанавливаются в трубной решетке на определенном расстоянии /Галустов В.С. Прямоточные распылительные аппараты в теплоэнергетике. М.; 1987, с. 47-48/.

Установка вместо одиночной трубы Вентури некоторого числа труб позволяет значительно уменьшить длину труб и создать дополнительную зону контакта в местах смешения факелов.

Газ подается в патрубок 6 со скоростью 10-25 м/с, на основании чего определяется количество труб Вентури в трубной решетке при обеспечении скорости газа в горловине труб 30-150 м/с.

Вследствие высокой скорости газа в нем возникают трехмерные пульсации, воздействующие на частицы пыли и интенсифицирующие процесс осаждения частиц на поверхность пленки и капли диспергированной жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097112C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097111C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2159145C1 |

| ВИХРЕВОЙ СКРУББЕР | 2004 |

|

RU2261139C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097113C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| СКРУББЕР ВЕНТУРИ | 2009 |

|

RU2413571C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1997 |

|

RU2113888C1 |

| СКРУББЕР ВЕНТУРИ С МЕЛКОДИСПЕРСНЫМ ОРОШЕНИЕМ | 2016 |

|

RU2624111C1 |

| МОКРЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1994 |

|

RU2089265C1 |

Изобретение предназначено для мокрой очистки газов. Устройство для очистки газов содержит корпус, патрубки для подачи и отвода газа и жидкости, генератор турбулентности, содержащий каналы в виде труб Вентури, закрепленных в трубной решетке. Над трубами Вентури расположена эжекционная решетка, выполненная в виде горизонтальной перфорированной перегородки с отверстиями в виде направленных вниз усеченных конусов и с зазором между внутренней поверхностью конфузора и наружной поверхностью усеченного конуса, а корпус выполнен вертикальным цилиндрическим. Входная часть конфузора может быть выполнена с щелевыми или зубчатыми прорезями. Устройство обеспечивает высокую эффективность очистки газа путем равномерной подачи жидкости на орошение по периметру конфузора, а также эффективное контактирование газа и диспергированной жидкости на выходе из диффузоров за счет перемешивания факелов. 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1996 |

|

RU2097113C1 |

| Устройство для очистки газа | 1979 |

|

SU829148A1 |

| Многоступенчатый абсорбер для очистки газов | 1983 |

|

SU1151276A1 |

| Преобразователь кода в частоту повторения импульсов (его варианты) | 1982 |

|

SU1084982A1 |

| Способ получения модифицированного каолина | 1985 |

|

SU1268594A1 |

| DE 1546648 А, 16.11.1972. | |||

Авторы

Даты

2001-11-27—Публикация

2000-07-10—Подача