Изобретение относится к составам смазочных материалов и может быть использовано в качестве добавки на основе природных минералов к смазочному маслу двигателей внутреннего сгорания, механизмов и устройств.

Известны металлоплакирующие смазочные материалы /1, 2, 3/, основной принцип действия которых заключается в формировании на участках фактического контакта деталей трения защитных пленок на основе мягких металлов Cu, Sn, Pb, Zn, Mo, Ag. Эти пленки, локализуя в себе сдвиговые деформации при трении, уменьшают силовое воздействие и интенсивность изнашивания сопряженных поверхностей.

По фазовому признаку металлоплакирующие смазочные материалы делятся на гетерогенные и гомогенные. Первые в качестве присадок содержат металл или его окислы в виде порошков, вторые - растворимые в базовой смазочной среде соединения металлов /4/.

Недостатками гетерогенных металлоплакирующих смазочных материалов являются низкая устойчивость дисперсий металлических порошков и зависимость эффективности формирования пленки от концентрации металлов в среде. Поэтому их применение ограничивается главным образом пластичными смазками.

Недостатком гомогенных металлоплакирующих смазочных материалов является то, что для их практического применения требуется обеспечение необходимой для образования пленки скорости восстановления соединений металла в зоне трения при соблюдении требований в отношении их коррозионной агрессивности /4/ и, следовательно, реализовать такой процесс практически сложно.

Наиболее близким к заявленному техническому решению является триботехнический состав, содержащий механоактивированную смесь на основе природного минерала, включающего серпентин, тальк, серу, пирротин, энстатит, фаялит /5/.

В результате применения этого триботехнического состава в смазочном материале формируется сервовитная пленка, позволяющая повысить износостойкость узлов трения.

Недостатком данного решения является опасность абразивного изнашивания в начальный период приработки узла терния. Абразивное изнашивание в период приработки связано с наличием крупных твердых частиц (энстатит и фаялит), твердость которых превышает твердость остальных компонентов в 2-3 раза. Такая опасность вынуждает использовать триботехнический состав в течение непродолжительного времени. Причем время формирования сервовитной пленки для различных узлов трения и различных режимов эксплуатации также различно и рассчитать его практически невозможно, что делает использование состава неперспективным.

Техническим результатом изобретения является повышение износостойкости узлов трения при эксплуатации в штатных смазочных материалах с использованием природных минералов на основе серпентина.

Технический результат достигается тем, что геомодификатор с пониженным содержанием (до 10% по сравнению с исходным порошком) крупных твердых частиц магнетита, попадая в зону трения, структурно модифицирует поверхность (качественно преобразовывает) и создает защитный квазисжиженный слой. Сниженное количество твердых крупных частиц магнетита в концентрированной взвеси получается за счет ее диспергирования, которое приводит к разделению серпентина, магнетита и пироксена, и осаждения части порошка, причем его крупные (осевшие) частички в основном и составляют магнетит. Предлагаемый состав - концентрированная взвесь геомодификатора трения (ГМТ) предназначен для повышения износостойкости узлов трения при эксплуатации и устраняет указанные недостатки. Предлагаемый состав добавляется в штатное смазочное масло двигателей внутреннего сгорания, механизмов и устройств в количестве 3-5 мас. %.

Состав готовится по следующей методике:

1. Порошковый геомодификатор добавляется в штатное смазочное масло в соотношении 1/5.

2. Смесь нагревается до температуры 100oC и затем тщательно перемешивается в механической мешалке.

3. Обработка смеси ультразвуковым диспергатором в течение 10 минут.

4. Отстой смеси в течение 1-го часа.

5. Слив 50% отстоя.

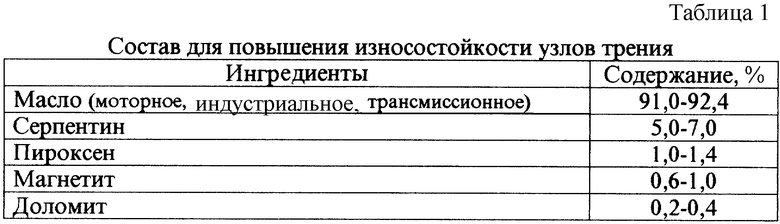

Состав представлен в таблице 1. Средневесовой размер измельченных частиц во взвеси составляет 2-5 мкм.

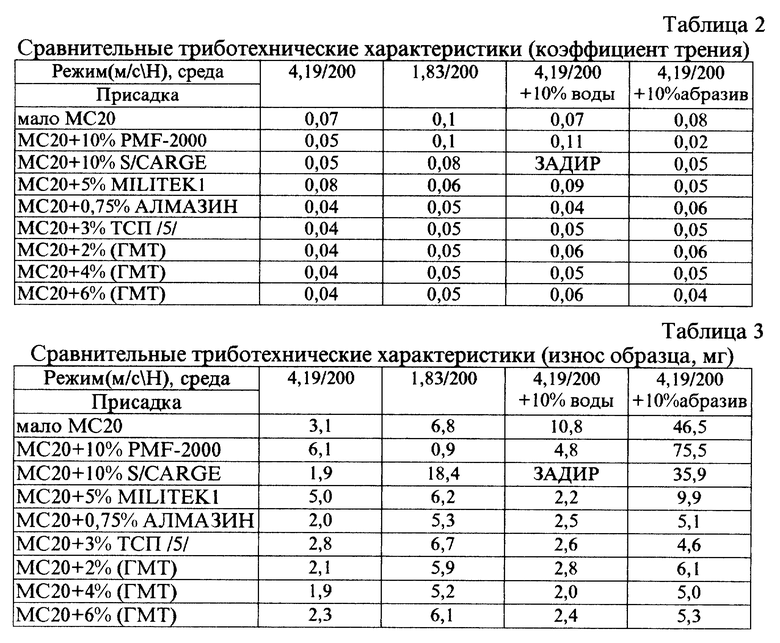

Для оценки эффективности состава (диспергированной тонкодисперсной взвеси ГМТ в смазочном масле) проведены сравнительные испытания.

Испытания различных присадок производились на машине трения с ИИ 5018 методом сравнения масла МС-20 без присадки и с присадками (концентрация - рекомендованная производителем).

Схема испытаний:

- "диск по неподвижному диску" (подвижный диск - d=50, h=12, неподвижный диск - d=40, h=10); - материал - Ст30;

режим работы: - n=1600 мин-1 (V=4.19 м/с), нагрузка Р=200 H;

- n = 700 мин-1 (V= 1.83 м/с), нагрузка Р= 400 H;

Регистрируемые параметры:

- момент сопротивления трения М (H•м);

- температура масла в камере Т (oC);

- число циклов N.

Износ образца (подвижного диска) определялся взвешиванием до и после испытаний на аналитических весах ВЛР-200 с точностью до 0.3 мг. Результаты испытаний представлены в таблицах 2, 3.

Сравнительные испытания показывают преимущества предлагаемого состава (4% ГМТ) по сравнению с "чистым" маслом МС20 и по сравнению с известными добавками в смазочное масло по антифрикционным и противоизносным свойствам, в том числе и в различных средах (вода, абразив).

В связи с тем, что серпентин является сравнительно мягким минералом, в процессе эксплуатации (через 1-7 часов) проводится естественная поверхностная обработка трибоконтактов без искажения кристаллической структуры и с высоким классом чистоты. В результате происходит увеличение фактической площади контакта и формирование на исходной структуре высокопористого слоя толщиной 3-5 мкм. Это приводит к значительному увеличению маслоудерживающей способности за счет активизации нескомпенсированных связей поверхностного слоя и, следовательно, к созданию на поверхности динамичного ультратонкого слоя углеводородных цепочек, частиц ГМТ и продуктов износа менее микрометра (это так называемый квазисжиженный слой).

Кроме того, высокопористый слой блокирует эмиссию электронов, то есть снижает адгезионную составляющую сопротивления трения, а способность самого геомодификатора к ингибированию коррозии снижает соответствующие виды изнашивания.

Использование предлагаемого состава в двигателях, механизмах и устройствах позволит снизить износ узлов трения на 50 -70%, потери на трение в 1,5-2 раза и виброактивность на 50-100%.

СПИСОК ИСТОЧНИКОВ, ПРИНЯТЫХ ВО ВНИМАНИЕ

1. Избирательный перенос в тяжелонагруженных узлах трения /Под ред. Д.Н. Гаркунова. М.: Машиностроение, 1982. 207 с.

2. Мельниченко И.М., Грибайло А.П., Замятин В.О. О влиянии твердых наполнителей на эксплуатационные свойства пластичных смазок // Трение и износ. 1980. Т. 1. N 4. С. 163.

3. Онищук Н. Ю., Кужаров А.С., Кутьков А.А. Улучшение триботехнических свойств металлоплакирующих пластичных смазок комплексообразующими соединениями // Трение и износ. 1981. Т. 2. N 4. С. 625-629.

4. Комаров С.Н., Пичугин В.Ф., Комарова Н.Н. Металлоплакирующие смазочные материалы для пар трения сталь-сталь // Долговечность трущихся деталей машин N 5. 1990. С. 70-85.

5. Патент РФ N 2035636, МПК 6 F 16 C 33/14. Заявл. 07.07.93. Бюл. N 17 от 20.05.95 - прототип.

Использование: в качестве добавки на основе природных минералов к смазочному маслу двигателей внутреннего сгорания, механизмов и устройств. Состав содержит, мас.%: смазочное масло 91,0-92,4, серпентин 5,0-7,0, пироксен 1,0-1,4, магнетит 0,6-1,0, доломит 0,2-0,4. Технический результат - снижение износа узлов трения на 50-70%, потерь на трение в 1,5-2 раза. 3 табл.

Состав для повышения износостойкости узлов трения при эксплуатации, содержащий смазочное масло и измельченный природный минерал на основе серпентина, отличающийся тем, что содержит природный минерал, дополнительно включающий пироксен, магнетит и доломит при следующем соотношении компонентов, мас.%:

Смазочное масло - 91,0 - 92,4

Серпентин - 5,0 - 7,0

Пироксен - 1,0 - 1,4

Магнетит - 0,6 - 1,0

Доломит - 0,2 - 0,4

| СПОСОБ ФОРМИРОВАНИЯ СЕРВОВИТНОЙ ПЛЕНКИ ТРИБОТЕХНИЧЕСКИМ СОСТАВОМ | 1993 |

|

RU2035636C1 |

| ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1991 |

|

RU2043393C1 |

| ТВЕРДОСМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ МЕТАЛЛИЧЕСКИХ УЗЛОВ ТРЕНИЯ | 1997 |

|

RU2127299C1 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| DE 3046012 А1, 15.07.1982. | |||

Авторы

Даты

2001-11-27—Публикация

2000-02-22—Подача