Изобретение относится к черной металлургии и может быть использовано при выплавке чугуна в доменных печах.

Известен способ доменной плавки с использованием каменного угля, согласно которому загрузку подач с каменным углем производят с периодом от времени пребывания шихты в печи до величины произведения времени пребывания шихты в печи на отношение насыпных весов кокса и угля [1].

Данный способ может привести к ухудшению газодинамики в верхней зоне доменной печи.

Также известен способ доменной плавки с частичной заменой металлургического кокса каменным углем. Уголь загружают в доменную печь в количестве, пропорциональном массовой доле кремния в чугуне в пределах 0,5-3,6% [2].

Недостатком данного способа является то обстоятельство, что доля угля в топливе, поступающего в горн, больше средней доли угля в топливной части шихты. Таким образом, сжигание большей части угля в фурменной зоне достигнуто не будет, что приведет к снижению эффективности использования угля. Об этом свидетельствует, в частности, относительно низкий коэффициент замены кокса углем, получаемый при использовании известного способа, равный 0,79, хотя содержание углерода в угле было 91,1%. Кроме того, имеет место снижение интенсивности плавки по сухому топливу.

Наиболее близким к заявляемому изобретению техническим решением является способ доменной плавки, включающий загрузку через колошник доменной печи шихты из железорудных материалов, флюсов, кокса и углеродосодержащего материала. Согласно этому способу шихту загружают слоями. Причем между нижележащим слоем флюсорудной части шихты и вышележащим слоем кокса в каждой подаче загружают слой углеродосодержащего материала, реакционная способность которого превышает реакционную способность кокса, при этом расход углеродосодержащего материала равен 20-50% от массы получаемого из одной подачи чугуна [3].

Однако, данный известный способ не эффективен, так как заявляемый расход углеродосодержащего материала (в частности, угля) рассчитан на материал с высокой реакционной способностью. В случае угля, последний не способен в данном концентрационном диапазоне обеспечить нечувствительность доменного процесса к таким отрицательным факторам, вызываемым введением в шихту угля, как повышенное разрушение угля в печи, снижение объема коксовой насадки, ухудшение газодинамики в вязкопластичной области, что особенно сильно проявляется в районе рудного гребня. Кроме того, известный способ не учитывает влияние состава железорудной части шихты и выхода шлака на расход топливной части шихты.

Целью изобретения является создание способа доменной плавки с применением в составе топливной части шихты каменных углей при улучшении показателей работы доменных печей.

Поставленная цель достигается тем, что для устранения вредного влияния каменных углей на объем коксовых окон и газодинамику печи, количество, предельная величина единичной порции и последовательность загрузки материалов в доменную печь определяется с учетом свойств железорудного материала, выхода шлака и сложившегося газораспределения в верхней части доменной печи.

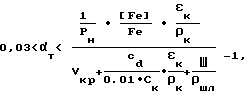

Предложен способ доменной плавки, включающий загрузку подачами через колошник железорудных материалов, флюсов, кокса и порций каменного угля, отличающийся тем, что массу порций каменного угля определяют из условия его выклинивания в периферийную и осевую зоны печи, при этом отношение массы каменного угля к массе кокса поддерживают в диапазоне:

где αт - отношение массы каменного угля к массе кокса, загружаемых в печь, определяемое по соотношению αт= Mт/Mк;

Мт - масса каменного угля, т;

Мк - масса кокса, т;

Pн - рудная нагрузка, т/т;

ρшл - плотность шлака, т/м3;

ρк - насыпная масса кокса, т/м3;

сd - расход углерода кокса и каменного угля на реакции прямого восстановления железа, т/т чугуна;

εк - порозность кокса, м3/м3;

Ш - удельный выход шлака, т/т чугуна;

[Fe], Fe - содержание железа в чугуне и шихте (соответственно), %;

Cк - содержание углерода в коксе, %;

Vкр - критическое значение свободного объема коксовой насадки (численное значение > 0,2), м3/т чугуна.

Предлагаемый способ позволяет улучшить показатели работы доменных печей за счет устранения вредного влияния каменного угля на объем коксовых окон и газодинамику печи при различных свойствах железорудного материала и величинах выхода шлака при снижении расхода кокса.

Известно, что каменные угли обладают более высокой реакционной способностью, чем кокс, то есть скорость химической реакции CO2 + C = 2CO для них выше. Поэтому основная часть каменного угля расходуется в реакциях прямого восстановления оксидов. Кроме того, каменные угли, обладая меньшей прочностью, разрушаются. В силу указанных причин каменные угли не участвуют в формировании коксовых окон в зоне вязкопластичного состояния железорудных материалов и коксовой насадки (зоны, где чугун и шлак находятся в жидком состоянии).

Анализ неравномерности распределения потоков шихты и газов по радиусу доменной печи показал, что рудная нагрузка в осевой и периферийной зонах печи значительно меньше, чем в районе рудного гребня. Расчетное распределение рудной нагрузки по радиусу печи, подтвержденное экспериментальными данными, приводится на фиг. 1.

Газодинамика самой напряженной зоны доменной печи (зоны вязкопластичного состояния железорудных материалов) определяется толщиной коксовых окон или объемной долей коксовых слоев в слое материалов.

Объем коксовых окон ако в зоне вязкопластичного состояния определяется по соотношению:

aко= 1/[1+Pн•(ρсм/ρp)], (1)

где ρсм - насыпная масса смеси кокса и каменного угля, т/м3;

ρp - насыпная масса руды, т/м3.

При работе доменной печи без использования углеродсодержащих добавок насыпная масса топлива равна насыпной массе кокса, а при использовании добавок эта величина вычисляется по уравнению:

ρсм= (1+αт)/(1/ρк+αт/ρу), (2)

где ρу - насыпная масса каменного угля, т/м3.

Ровный сход шихтовых материалов в доменной печи обеспечивается в тех случаях, когда степень уравновешивания массы столба шихты газами не превышает 0,7.

Степень уравновешивания шихты потоком газа Су через значения рудной нагрузки и насыпных масс материалов можно рассчитать по следующим уравнениям:

Cy = ΔP/(ρшgH), (3)

ρш= (1+Pн)/(1/ρт+Pн/ρp), (4)

где ΔP - перепад давления по высоте печи, ат;

H - высота слоя шихтовых материалов, м;

ρш - насыпная масса шихты, т/м3;

ρp - насыпная масса руды, т/м3;

g - ускорение свободного падения.

Статическое давление по радиусу печи на одном и том же горизонте постоянно. Расчеты показали, что степень уравновешивания шихты в осевой зоне доменной печи на 20-30% больше, чем в районе рудного гребня.

При использовании в шихте каменных углей, которые не участвуют в формировании коксовых окон, относительный объем коксовых окон сокращается. Как следствие, возрастает перепад давления в зоне вязкопластичного состояния. Зависимость перепада давления от скорости (а следовательно, и от площади коксовых окон) квадратичная. Результаты расчета изменения объема коксовых окон и перепада давления при введении в шихту 10 и 20% каменных углей приводятся на фиг. 2.

Зависимость изменения степени уравновешивания шихты при введении 10 и 20% углей приведена на фиг. 3.

Приведенные данные показывают, что наиболее существенное влияние на объем коксовых окон каменные угли оказывают в районе рудного гребня, а степень уравновешивания шихты снижается как в районе рудного гребня, так и на оси печи. Следует отметить, что снижение степени уравновешивания шихты положительно сказывается на сходе шихтовых материалов.

Таким образом, чтобы уменьшить отрицательное влияние каменных углей на газодинамику зоны вязкопластичного состояния, целесообразно осуществлять загрузку углей отдельной порцией, масса которой соответствует условию выклинивания каменного угля в периферийную и осевую зоны печи, то есть исключить попадание угля в район рудного гребня. Это достигается тем, что максимальная масса единичной порции каменного угля должна быть меньше определенной величины, зависящей от угла откоса железорудного материала, уровня засыпи и диаметра колошника печи.

Анализ показал, что для этого необходимо вести загрузку доменной печи следующим образом, фиг. 4:

- каменный уголь загружается порциями на железорудный материал, имеющий максимальный угол откоса γ; при двухкомпонентной шихте (агломерат-окатыши) каменный уголь надо подавать на слой агломерата;

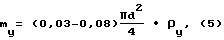

- масса порции mу должна быть такой, чтобы ее объем Vу= mу/ρу не превышал объема конуса, образованного железорудным материалом (выделенная область на фиг. 4).

mу может быть найдена с использованием математического моделирования укладки материалов. Эта величина определяется для конкретного агрегата, исходя из конструктивных параметров, объема печи и показателей процесса, по следующему соотношению:

где d - диаметр колошника печи, м;

0.03-0.08 - диапазон изменения средней высоты слоя каменного угля, м.

Пример. Для доменной печи объемом 200 м3 с уровнем засыпи ~1,5 м и диаметром колошника 3,5 м, на которой был реализован предлагаемый способ доменной плавки, Vу < 1 м3, a mу < 0,82-0,85 т, так как ρу= 0,82-0,85 т/м3. При загрузке по программе, соответствующей известному способу (см. таблицу), выклинивание каменного угля не обеспечивается, так как масса угля в порции составляет более 1 тонны. При этом каменный уголь перемешивается с коксом, производительность печи падает из-за ухудшения газодинамических параметров процесса.

Так как каменные угли не участвуют в формировании коксовой насадки, объем расплава на единицу свободного объема коксовой насадки возрастает. Это отрицательно сказывается на газодинамике орошаемой зоны доменной печи.

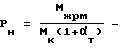

Объем орошаемой зоны коксовой насадки определяется удельным расходом кокса, удельным выходом и вязкостью шлака, а также степенью прямого восстановления оксидов железа. Для расчета свободного объема коксовой насадки используется следующее уравнение:

где Kуд - удельный расход кокса, т/т чугуна,

Cк - содержание углерода в коксе,% ,

сd - расход углерода каменного угля и кокса на прямое восстановление железа, т/т чугуна,

ρк - насыпная масса кокса, т/м3,

εк - порозность кокса, м3/м3,

Ш - удельный выход шлака, т/т чугуна,

ρш - плотность шлака, т/м3.

где [Fe] - содержание железа в чугуне, %,

rd - степень прямого восстановления оксидов железа.

Анализ работы доменных печей при содержании в шихте железа от 25 до 55%, выходе шлака от 500 до 2500 кг на тонну чугуна, удельном расходе кокса от 450 до 3000 кг на тонну чугуна показывает, что ровный сход шихтовых материалов наблюдается в том случае, когда доля свободного объема коксовой насадки больше 0,20 м3/м3 при средней вязкости в интервале температур от температуры образования подвижного шлака до температуры шлака на выпуске, равной 0,8 Па•с.

Температура образования подвижного шлака определяется для шлаков основностью 0.8-1.3 как температура, при которой вязкость шлака достигает 2,5 Па•с, а для шлаков основностью больше 1,3 - по точке перегиба политермы вязкости шлака.

Предельное по условиям фильтрации расплава в зоне жидких фаз значение Vкр при средней вязкости шлака < 0.8 Па•с принимается равным 0,2, а при вязкости шлака в пределах 0,8 - 1,0 рассчитывается по эмпирическому уравнению:

Vкр= 0,20+0,2•(η-0,8), (8)

где η - вязкость шлака, Па•с.

Вводим следующие обозначения: отношение массы каменного угля к массе кокса;

отношение массы каменного угля к массе кокса; рудная нагрузка;

рудная нагрузка;

Mжрм - масса железорудных материалов, т/т чугуна; теоретический выход чугуна;

теоретический выход чугуна;

Куд = Mк/e - удельный расход кокса; удельный расход кокса.

удельный расход кокса.

После преобразования уравнений получим:

Нижний предел массовой доли каменного угля, загружаемого в печь (0.03), связан с тем, что при меньших концентрациях угля последний не вносит возмущений в технологию доменного процесса.

Верхний предел, устанавливаемый уравнением (9), определяет допустимые условия фильтрации жидких продуктов плавки через коксовую насадку. Режим фильтрации прямо связан с производительностью печи. Таким образом, если массовая доля каменного угля превысит верхний допустимый предел, то это приведет к падению производительности доменной печи (см. пример реализации способа в таблице).

Пример. Способ реализован на доменной печи объемом 200 м3. Проводили доменную плавку с использованием в шихте сырья Качканарского ГОКа (60% окатышей и 40% агломерата), флюорита, кокса и каменных углей марки АК. Параметры процесса: [Fe] = 94%; ρшл= 2.8 т/м3; = 2.8 ρr= 0.47 т/м3; сd = 0.06 т/т чугуна; εk= 0.4 м3/м3; Cк = 87%; Vкр = 0.2 м3/т чугуна.

Основные результаты опытных плавок приведены в таблице.

Анализ приведенных данных показывает, что предлагаемый способ позволяет решать поставленную задачу.

Таким образом, использование предложенного способа доменной плавки позволяет повысить производительность печи на 20-25% по сравнению с прототипом и обеспечить нормальную газодинамику процесса при снижении удельного расхода кокса за счет частичной замены его каменным углем. Расход каменного угля (коэффициент замены кокса) определяется свойствами железорудных материалов и величиной выхода шлака.

Источники информации

1. Авторское свидетельство СССР N 1158591, кл. C 21 B 3/00, 1985.

2. Опыт доменной плавки с частичной заменой кокса каменным углем / Котельников И.В., Попов Н.Н., Прядко Н.Д. и др. // "Сталь", 1994, N 8, с.15-20.

3. Патент РФ N 2074895, кл. C 21 C 7/10, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1993 |

|

RU2042714C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| Способ ведения доменной плавки | 2024 |

|

RU2836969C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2004 |

|

RU2268947C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2312151C2 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2000 |

|

RU2187558C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2015 |

|

RU2608004C1 |

| Способ создания защитного гарнисажа доменной печи | 2024 |

|

RU2840273C1 |

| СПОСОБ ПРОМЫВКИ ДОМЕННОЙ ПЕЧИ | 2014 |

|

RU2547390C1 |

| Способ загрузки промывочных и рабочих подач в доменную печь | 2022 |

|

RU2786283C1 |

Изобретение относится к черной металлургии и может быть использовано при выплавке чугуна в доменных печах. Сущность: в способе доменной плавки, включающем загрузку подачами через колошник железорудных материалов, флюсов, кокса и порций каменного угля, массу которых определяют из условия выклинивания угля в периферийную и осевую зоны печи, отношение массы угля к массе кокса поддерживают в диапазоне, который вычисляют по определенному соотношению. Использование изобретения позволяет повысить производительность печи на 20-25% и обеспечить нормальную газодинамику процесса при снижении удельного расхода кокса. 4 ил., 1 табл.

Способ доменной плавки, включающий загрузку подачами через колошник железорудных материалов, флюсов, кокса и порций каменного угля, отличающийся тем, что массу порций каменного угля определяют из условия его выклинивания в периферийную и осевую зоны печи, при этом отношение массы каменного угля к массе кокса поддерживают в диапазоне

где αт- отношение массы каменного угля к массе кокса, загружаемых в печь, αт= Mт/Mк;

Мт - масса каменного угля, т;

Мк - масса кокса, т;

Рн - рудная нагрузка, т/т;

ρшл - плотность шлака, т/м3;

ρк - насыпная масса кокса, т/м3;

cd - расход углерода кокса и каменного угля на реакции прямого восстановления железа, т/т чугуна;

εк - порозность кокса, м3/м3;

Ш - удельный выход шлака, т/т чугуна;

[Fe], Fe - содержание железа в чугуне и шихте соответственно, %;

Ск - содержание углерода в коксе, %;

Vкp - критическое значение свободного объема коксовой насадки (численное значение > 0,2), м3/т чугуна.

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1996 |

|

RU2074895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 1995 |

|

RU2083675C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| Способ доменной плавки | 1978 |

|

SU1120020A1 |

| SU 1158591 А, 30.05.1985 | |||

| Способ получения ацетилена высокого давления | 1984 |

|

SU1260631A1 |

| DE 2059413, 18.05.1978. | |||

Авторы

Даты

2001-11-27—Публикация

2000-06-19—Подача