Изобретение относится к области дезинтеграции, переработки горных пород и руд и предназначено для использования в отраслях промышленности, перерабатывающих твердые полезные ископаемые.

Известен "Способ ударного дробления", где исходному материалу сообщается кинетическая энергия за счет центробежных сил, а разрушение происходит от ударного столкновения частиц о неподвижную стенку [1].

Основным недостатком данного способа является небольшая эффективность односторонних ударов для разрушения материала, что весьма ограничивает их применение в практике (используется для дробления и измельчения весьма хрупких материалов).

Наиболее близким решением по технической сущности к заявляемому является способ дробления, реализованный в дробилках "Varinac Rotofactor", где исходный материал делится на два потока, одному сообщается импульс центробежной силы рабочим органом на горизонтальной плоскости, другому - вертикальное движение (падение) через некоторое задерживающее устройство (кармашек), где происходит разрушение за счет ударного столкновения "кусок о кусок" при пересечении траекторий движения потоков [2]. Недостаточная эффективность дробления данным способом вызвана косыми, а не прямыми ударами кусков породы, вылетающих с вращающегося разгонного рабочего органа, с кусками, находящимся в задерживающем устройстве (кармашке).

Сущность предлагаемого изобретения заключается в способе дробления, включающем деление исходного материала на два потока и разрушение материала ударным импульсом за счет сообщения кускам одного потока кинетической энергии вращающегося рабочего органа и ударного столкновения с частицами другого потока по принципу "кусок о кусок" при пересечении их траекторий, отличающемся тем, что деление исходного материала на два потока производят путем удержания части разрушаемого материала на поверхности противоположно вращающегося дополнительного рабочего органа центробежной силой, а наращивание ударной нагрузки достигается за счет увеличения относительной окружной скоростей вращения рабочих органов при переходе материала на другую ступень и обеспечения встречных прямых по нормали ударов, при этом рабочие плоскости отражающих поверхностей дополнительного рабочего органа ориентируют по нормали к касательной к окружности рабочего органа, а перемещение приповерхностного слоя материала вниз в режиме скатывания происходит за счет результирующей сил тяжести и центробежных сил по смежной направляющей плоскости с углом наклона к вертикали меньше 45 град. Сопоставительный анализ предлагаемого решения с аналогом показывает, что в заявляемом изобретении эффективность дробления значительно возрастает за счет придания кинетической энергии кускам обеих потоков и обеспечения вращающимися противоположно рабочими органами прямых встречных ударов кусков и постоянном наращивании ударного импульса при переходе разрушаемого материала на следующие ступени рабочих органов.

По сравнению с принятым у прототипа техническим решением в заявляемом изобретении образование пересекающихся потоков создается за счет установки дополнительного вращающегося рабочего органа, поверхность которого обеспечивает режим удержания и постепенного скатывания материала. Значительное увеличение ударной нагрузки на куски исходного материала достигается за счет ступенчатого увеличения относительной скорости вращения рабочих органов и обеспечения прямых встречных ударов разрушаемым кускам.

Таким образом, заявляемое устройство соответствует критерию "изобретательский уровень".

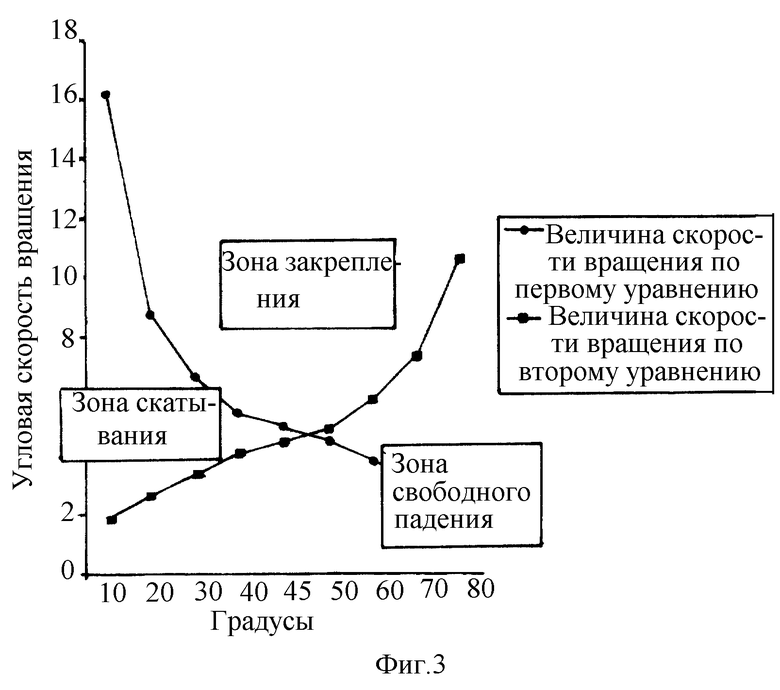

Сущность способа ударного дробления поясняется графическим материалом. На фиг. 1. показана кинематическая схема дробления кусков породы, на фиг. 2 приведена схема действующих сил на кусок материала на поверхности дополнительного рабочего органа, на фиг. 3 дано графическое решение системы уравнений по вычислению зон поведения частицы материала на смежной направляющей плоскости в виде зависимости скорости вращения рабочего органа от угла наклона направляющей поверхности, а на фиг.4 представлено движение материала в рабочей камере и его перемещение на последующие ступени.

В начале процесса (фиг. 1) куски материала (1) одним потоком подаются в центральную часть (2) вращающегося рабочего органа, благодаря трению о его поверхность куски удерживаются на ней, приобретают кинетическую энергию, перемещаются на край рабочего органа (3) и вылетают по касательной к точке отрыва (3). По достижении рабочей поверхности противонаправленно вращающегося дополнительного рабочего органа (4) куски породы испытывают прямой встречный удар об отражательную плоскость А и подвергаются дезинтеграции, раздробленные частицы куска отбрасываются в сторону наклонной направляющей смежной плоскости В (точки 5) и удерживаются на ней, постепенно перемещаясь вниз по направлению т. 7. Часть дезинтегрированной массы остается на поверхности А (точки 6) и постепенно сползает в сторону стыка двух плоскостей А и В по направлению к т.8. При этом частицы, попавшие на поверхность дополнительного рабочего органа, неоднократно подвергаются "бомбардировке" вновь и вновь поступающих кусков со стороны основного рабочего органа.

Важной частью описанного выше процесса дробления является создание оптимального режима "скатывания" дробимого материала по наклонной направляющей плоскости В, так как эффективность дробления горной породы находится в прямой зависимости от угловой скорости вращения (ω) дополнительного рабочего органа. Иначе говоря, при малых оборотах не достигается желаемого увеличения степени дробления, а при больших оборотах увеличивается вероятность накопления измельченных частиц на поверхности дополнительного рабочего органа, что может привести к потере производительности процесса.

Рассмотрим упрощенную модель поведения частицы на вращающейся поверхности. Радиус вращения R, угловая скорость ω, α - угол наклона поверхности от вертикали. Коэффициент трения горной породы по стали будем считать равным - 0,1.

В системе частица-поверхность действуют следующие силы (фиг. 2)

(1) Fц.б= mω2R - центробежная сила, действующая на частицу;

(2) mg - сила тяжести частицы;

(3) Fn = Fцб cos α - сила нормального давления частицы на поверхность, обусловленная центробежной силой;

(4) Fomp = mg sin α - составляющая силы тяжести, отталкивающая частицу от поверхности,

(5) Fскат1 = Fцб sin α - сила, скатывающая частицу по поверхности, обусловленная (центробежной силой;

(6) Fскат2 = mg cos α - составляющая силы тяжести, скатывающая частицу с поверхности;

(7) Fтр = FН - Fотр) kтр - сила трения.

Равновесие частицы на вращающейся плоскости будет соблюдаться при условии:

Выразив все силы их проекциями на оси ОХ и OY, перейдем на скалярную форму и составим уравнения равновесия:

mω

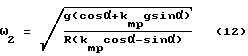

Производя сокращение m и перестановку находим

Графическое решение данной системы уравнений показано на фиг. 3. На графике четко выделяются три зоны: зона закрепления (удержания) частиц за счет центробежных сил, зона свободного падения, где центробежные силы недостаточны для удержания частиц, и зона скатывания, т.е. зона неустойчивого равновесия, при котором частицы сползают вниз по наклонной поверхности.

На графике эта область лежит при углах меньше 45 град., а скорость скатывания зависит от угловой скорости вращения дополнительного рабочего органа.

Многократность ударного воздействия на исходный материал и его последовательное наращивание поясняется на фиг 4. Исходный материал через загрузочное отверстие равномерно поступает на разгонную плоскость 4 основного рабочего органа 1, выполненную в форме вогнутого углубления, разделенного на сектора радиальными ребрышками 3, где приобретает необходимую линейную скорость и веером разбрасывается на внутреннюю поверхность дополнительного рабочего органа 2, вращающегося противоположно основному. Частицы, вылетающие с кромки поверхности разгонной ступени, испытывают нормальные удары с отражательной поверхностью 5 и подвергаются разрушению. В дальнейшем происходит деление дробленного материала на два потока: A - материал, который удерживается на рабочей поверхности дополнительного рабочего органа и постепенно сползает по направляющей наклонной поверхности на следующую ступень, и В, - состоящий из частиц, отброшенных по траектории B1 обратно на разгонную поверхность ступени, а часть по траектории B2 выпадает на следующую ступень и в дальнейшем процесс дробления повторяется. Количество ступеней выбирается в зависимости от прочности дробимого материала. Уровень энергии, сообщаемый материалу, зависит от линейной скорости, т.е. от окружной скорости вращения рабочих органов ω и ωв. Степень возрастания энергии удара от одной ступени к другой определяется отношением сумм линейных скоростей частиц на последней и первой ступени.

где Vb(Rn) - окружная скорость рабочей поверхности n ступени дополнительного (верхнего) рабочего органа;

V(rn) - окружная скорость кромки и ступени рабочей поверхности (нижнего) рабочего органа;

Vb(R1) - окружная скорость рабочей поверхности 1 ступени дополнительного (верхнего) рабочего органа;

V(r1) - окружная скорость кромки 1 ступени рабочей поверхности (нижнего) рабочего органа.

Таким образом, процесс разрушения происходит ступенчато, с увеличением энергии удара при переходе материала на другую ступень, в каждой ступени происходят многоразовые ударные столкновения материала друг с другом и с рабочей поверхностью рабочих органов, что значительно повышает эффективность дробления.

Список литературы

1. Справочник по обогащению руд. /Подготовительные процессы. Под ред. О. С.Богданова. М.: Недра, 1972. - С.119/

2. Barmac-Rubdbrecher. Aufbereifings-Techic-1987. T.V.N 11-S. 41-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОГО УДАРНОГО ДРОБЛЕНИЯ | 1996 |

|

RU2111056C1 |

| ЦЕНТРОБЕЖНАЯ ДРОБИЛКА ВСТРЕЧНОГО УДАРА ДЛЯ МЕЛКОГО ДРОБЛЕНИЯ | 1999 |

|

RU2171141C2 |

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2299765C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2198028C2 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| ЦЕНТРОБЕЖНЫЙ КОНУСНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2000 |

|

RU2193447C2 |

| ДРОБИЛКА КОМБИНИРОВАННОГО УДАРНОГО ДЕЙСТВИЯ | 1996 |

|

RU2111055C1 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ ГОРНЫХ ПОРОД И РОТОРНАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185885C2 |

| ДВУХРОТОРНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1999 |

|

RU2173217C2 |

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ | 1989 |

|

RU2029616C1 |

Изобретение предназначено для дезинтеграции горных пород и руд. Способ разрушения включает деление исходного материала на два потока и разрушение материала ударным импульсом за счет сообщения кускам одного потока кинетической энергии вращающегося рабочего органа и ударного столкновения с частицами другого потока по принципу "кусок о кусок" при пересечении траекторий движения потоков, при этом деление исходного материала на два потока производят путем удержания части разрушаемого материала на поверхности противоположного вращающегося дополнительного рабочего органа центробежной силой, а наращивание ударной нагрузки достигается за счет увеличения относительной окружной скорости вращения рабочих органов при переходе материала на другую ступень и обеспечения встречных прямых по нормали ударов, при этом рабочие плоскости отражающих поверхностей дополнительного рабочего органа ориентируют по нормали к касательной к окружности рабочего органа, а перемещение приповерхностного слоя материала вниз в режиме скатывания происходит за счет результирующей сил тяжести и центробежных сил по смежной направляющей плоскости с углом наклона к вертикали меньше 45 град. Изобретение позволяет повысить эффективность разрушения материала. 4 ил.

Способ дробления, включающий деление исходного материала на два потока и разрушение материала ударным импульсом за счет сообщения кускам одного потока кинетической энергии вращающегося рабочего органа и ударного столкновения с частицами другого потока по принципу "кусок о кусок" при пересечении их траекторий, отличающийся тем, что деление исходного материала на два потока производят путем удержания части разрушаемого материала на поверхности противоположно вращающегося дополнительного рабочего органа центробежной силой, а наращивание ударной нагрузки достигается за счет увеличения относительной окружной скорости вращения рабочих органов при переходе материала на другую ступень и обеспечения встречных прямых по нормали ударов, при этом рабочие плоскости отражающих поверхностей дополнительного рабочего органа ориентируют по нормали к касательной к окружности рабочего органа, а перемещение приповерхностного слоя материала вниз в режиме скатывания происходит за счет результирующей сил тяжести и центробежных сил по смежной направляющей плоскости с углом наклона к вертикали меньше 45 град.

| Barmac-Rubdbrecher | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Центробежная мельница | 1986 |

|

SU1384330A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| RU 2064337 C1, 27.07.1996 | |||

| US 3885745, 27.05.1975 | |||

| US 4074868 A, 21.02.1978 | |||

| DE 19714075 A, 08.10.1998 | |||

| Устройство для ввода информации | 1984 |

|

SU1182505A1 |

Авторы

Даты

2001-12-10—Публикация

1999-10-22—Подача