Область техники

Изобретение относится к средствам для измельчения и переработки материалов, в том числе для дезинтеграции различных материалов, преимущественно полимерных материалов, и может быть использовано в различных отраслях техники для переработки отходов.

Предшествующий уровень техники

Утилизация и переработка материалов является одной из наиболее актуальных задач в современной науке и технике.

Известен способ переработки полимерного материала и устройство для его осуществления (патент РФ N 2173635). Способ переработки полимерного материала включает сдавливание материала и последующее воздействие напряжением сдвига в присутствии давления. Устройство для переработки полимерного материала содержит снабженный загрузочным и выгрузным отверстиями цилиндрический корпус, внутри которого в зоне уплотнения расположен уплотняющий шнек со спиральными канавками на поверхности, а в зоне измельчения расположен ротор, выполненный в виде тела вращения и установленный коаксиально с внутренней поверхностью корпуса, с образованием кольцевого зазора относительно нее, с возможностью вращения.

Известно также устройство для измельчения различных материалов, в том числе утильных резинотехнических (патент РФ N 2172244). Устройство содержит установленные в корпусе параллельно друг другу с возможностью встречного вращения валы с измельчающими элементами. Последние выполнены в виде зубчатых дисков с дистанционными втулками. Под дисками размещена решетка. На ее внутренней поверхности жестко закреплены истирающие элементы. Их боковые поверхности и поверхности зубчатых дисков выполнены с насечками.

Известно также устройство для криогенного измельчения пластмасс (патент РФ N 2153416), которое содержит загрузочный бункер, камеру охлаждения, дозирующий червяк для подачи материала из камеры охлаждения в мельницу, сборник готового материала и вентилятор для удаления из системы образовавшегося в результате испарения жидкого азота.

Известно также устройство для измельчения использованных автопокрышек (патент РФ N 2143950). Устройство содержит генератор импульсного тока, криостат, заполненный криожидкостью, расположенные внутри криостата и принимающие форму поверхности автопокрышки, перфорированную кассету с системой игольчатых электродов и внутренний электрод. Внутренний электрод соединен с перфорированной кассетой, а каждый из игольчатых электродов электрически изолирован и подключен к генератору импульсного тока коаксиальным кабелем.

Известен также способ переработки резиносодержащих изделий (патент РФ N 2123425). В способе изделие размещают в камере, подают в камеру озоносодержащий газ и создают механические деформирующие нагрузки, прикладываемые к изделию. Устройство для переработки резиносодержащих изделий содержит рабочую камеру, средство для подачи в нее озоносодержащего газа и средство для механической деформации перерабатываемых изделий.

Известен способ мокрого помола твердого материала (патент РФ N 2077133), заключающийся в введении жидкого диспергатора, при котором в течение 15-100% времени размола процесс осуществляют при 95-115°С и избыточном давлении 1,2 атм.

Известна также струйно-вихревая камера (патент РФ N 2118911).В струйно-вихревой камере, содержащей корпус, тангенциальный входной патрубок и патрубок для выхода среды, которые расположены на боковой стенке корпуса, при этом входной и выходной патрубки выполнены по всей длине стенки корпуса.

Известно также устройство для измельчения отходов пластмасс (патент РФ N 2116196), в котором набор ножей выполнен в виде дисковых ножей разного диаметра (поочередно большого и малого). Неподвижный нож выполнен ступенчатым. Выступы и впадины согласованы соответственно с дисковыми ножами малого и большого диаметров. Рифы и впадины вальцов имеют специальный профиль в виде кривой второго порядка для формирования из измельчаемых отходов полимерного полотна, подаваемого на измельчение. Известна также барабанная дробилка (патент РФ N 2100083), которая содержит ванну с водой и размещенным внутри нее рабочим органом с электроразрядными электродами, загрузочное или разгрузочное окна, рабочий орган выполнен, в виде размещенных один в другом вращающихся в противоположные стороны перфорированных барабана, снабженных шипами, расположенными на внутренней и наружной поверхностях внутреннего барабана и на внутренней поверхности внешнего барабана.

Известен также измельчитель (патент РФ N 2089293), состоящий из корпуса с загрузочным бункером в верхней части и калибрующей решеткой - в нижней. Неподвижные ножи закреплены в корпусе под углом к оси вращения ротора. Ротор выполнен в виде многогранника со взаимно перпендикулярными большими и меньшими гранями, большая из которых выполнена с выемкой.

Известен также способ измельчения продукта и устройство для его осуществления (патент РФ N 2078414). Способ измельчения продукта включает дозированную подачу исходного продукта из загрузочного бункера на размол в помольную камеру, закрутку частиц исходного продукта и разгрузку измельченного продукта, причем в центре помольной камеры создают разрежение, при этом параллельно с исходным продуктом в помольную камеру подают воздух из атмосферы. Устройство для измельчения продукта содержит помольную камеру с крышкой и разгрузочным окном, загрузочный бункер, днище которого является крышкой помольной камеры, пробивное решето, установленное в разгрузочном окне помольной камеры. Устройство снабжено трубкой, сообщающей помольную камеру с атмосферой, для установки которой в крышке помольной камеры выполнено отверстие соосное с вертикальным приводным валом, при этом вертикальный вал установлен со смещением относительно центральной оси помольной камеры, а рабочий орган выполнен в виде дисковой пилы, имеющей по меньшей мере три равномерно распределенные по окружности диска пилы прорези, каждая из которых образует две кромки.

Известен измельчитель (патент РФ N 2071380) для переработки материалов малой твердости. Измельчитель содержит цилиндрический корпус 1 с загрузочным окном 2 и смонтированный в нем шнек 3. Корпус на участке измельчения выполнен в виде набора кольцевых ножей 4, установленных в вертикальных планках 5 с пазами 8, разграничивающими ножи между собой с зазорами, при этом шнек размещен в полости набора ножей.

Известно устройство для электрогидравлического дробления, измельчения и регенерации материалов (патент РФ N 1378124). Устройство содержит технологическую емкость, внутри которой размещены разрядная и дополнительная загрузочная камеры, образованные горизонтальными пластинами, в которых выполнены отверстия, образующие в наборе внутреннюю полость разрядной камеры и внутреннюю полость загрузочной камеры соответственно.

Известна также мельница мокрого измельчения, содержащая несколько роликов, приводимых в движение при помощи двигателей и расположенных в камере (патент Великобритании N 1468781).

Известен способ и устройство для измельчения тяжело измельчаемых материалов, при котором измельчение происходит внутри закрытого барабана посредством движущихся измельчительных роликов и привода-вальца (патент ФРГ N 3604745).

Известно устройство для измельчения резины (заявка США N 2004251336). Устройство включает трубу подачи, механизм размола, конвейер и вакуумную систему, причем механизм измельчения окружен контуром охлаждения.

Известен измельчитель, имеющий, по крайней мере, один перфорированный диск и ножи, установленные на диске, причем устройство содержит предварительный измельчитель, установленный аксиально относительно диска (патент Великобритании N 1249919).

Известен также способ и устройство для обработки и переработки материалов (патент РФ N 2162410), которое содержит корпус с патрубками для ввода исходного материала и вывода готовой продукции, внутри которого на валу установлен обрабатывающий инструмент, соединенный с приводом, причем поверхность обрабатывающего инструмента образована совокупностью режущих кромок. Между смежными режущими кромками выполнены заглубленные в корпусе обрабатывающего инструмента каналы, полости которых посредством фигурных каналов сообщены с источником среды под давлением. Угол атаки режущих кромок выбран в пределах 85-95°, мощность привода составляет 100-300 кВт и скорость вращения инструмента выбрана 3000-12000 об/мин (прототип).

Недостатками известных технических решений являются:

- низкая эффективность измельчения материалов, в частности полимеров, содержащих поры;

- невысокий теплообмен, иногда приводящий к расплавлению измельчаемого материала;

- неэффективный отвод тепла от перерабатываемого материала;

- недостаточно интенсивное перемешивание;

- высокое сопротивление при движении обрабатывающего инструмента;

- недостаточная теплоотдача;

- низкая экологичность.

Раскрытие изобретения

Целью изобретения является создание стабильного процесса измельчения неметаллических материалов, в частности полимерных отходов. Использование изобретения позволяет снизить энергозатраты, увеличить производительность установки, экологичность процесса и качество получаемого продукта. Изобретение позволяет упростить конструкцию и улучшить эксплуатационные характеристики устройства, а также дает возможность получить узкую фракцию измельченного материала, имеет высокую надежность и экономично. Изобретение расширяет круг перерабатываемых материалов и повышает эффективность измельчения.

Указанная цель достигается тем, что в способе измельчения неметаллических материалов, при котором измельчаемый материал помещают в камеру, измельчают посредством вращения обрабатывающего инструмента, а затем удаляют измельченный материал из камеры, в процессе измельчения материал полностью или частично располагают в рабочей жидкости, организуют пространственное интенсивное перемешивание измельчаемого материала, при этом скорость соударения измельчаемого материала кромками обрабатывающего инструмента составляет не менее 20 м/с, а обрабатывающий инструмент выполняют с режущими и/или рубящими кромками. Указанная цель достигается также тем, что перемешивание осуществляют путем несимметричной заточки режущих кромок обрабатывающего инструмента. Указанная цель достигается также тем, что вращение обрабатывающего инструмента регулируют. Указанная цель достигается также тем, что перемешивание осуществляют при помощи ребер, скрепленных с конструкцией камеры.

Указанная цель достигается также тем, что в качестве рабочей жидкости применяют воду.

Указанная цель достигается также тем, что в качестве рабочей жидкости применяют полиол. Указанная цель достигается также тем, что заполняют объем измельчаемого материала рабочей жидкостью. Указанная цель достигается также тем, что организуют дополнительное прокачивание рабочей жидкости через камеру. Указанная цель достигается также тем, что рабочую жидкость охлаждают перед ее подачей в камеру. Указанная цель достигается также тем, что во внутреннее пространство камеры вдувают озон. Указанная цель достигается также тем, что сепарируют измельчаемые частицы и после сепарации удаляют измельченные частицы из камеры. Указанная цель достигается также тем, что в качестве измельчаемого материала используют поролон. Указанная цель достигается также тем, что в качестве измельчаемого материала используют резину. Указанная цель достигается также тем, что подвод измельчаемого материала осуществляют непрерывно. Указанная цель достигается также тем, что подвод измельчаемого материала осуществляют дискретно. Указанная цель достигается также тем, что в качестве измельчаемого материала используют использованные покрышки. Указанная цель достигается также тем, что в качестве измельчаемого материала используют пенополиуретаны. Указанная цель достигается также тем, что используют несколько обрабатывающих инструментов и располагают их на одном валу. Указанная цель достигается также тем, что в устройстве для измельчения неметаллических материалов, содержащем камеру с возможностью ввода измельчаемого материала и вывода измельченного продукта, размещен, с возможностью вращения, обрабатывающий инструмент, и в процессе измельчения материал полностью или частично расположен в рабочей жидкости, при этом скорость соударения измельчаемого материала кромками обрабатывающего инструмента составляет не менее 20 м/с, обрабатывающий инструмент выполнен с режущими и/или рубящими кромками, причем процесс измельчения организован с возможностью пространственного интенсивного перемешивания измельчаемого материала путем выбора геометрии обрабатывающего материала.

Указанная цель достигается также тем, что обрабатывающий инструмент выполнен в виде ножей, установленных на вал и связанных с приводом, причем ножи выполнены с несимметричной заточкой кромок. Указанная цель достигается также тем, что скорость вращения обрабатывающего инструмента выбрана 5000-25000 об/мин. Указанная цель достигается также тем, что режущие кромки обрабатывающего инструмента выполнены со скосами в противоположные стороны для организации перемешивания. Указанная цель достигается также тем, что на внутренней поверхности камеры выполнены направляющие ребра, установленные против направления движения рабочей жидкости. Указанная цель достигается также тем, что внутри камеры расположено сито, разделяющее внутренне пространство камеры на 2 части, содержащие измельчаемый и измельченный материал.

Краткое описание чертежей

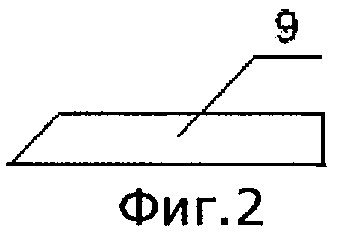

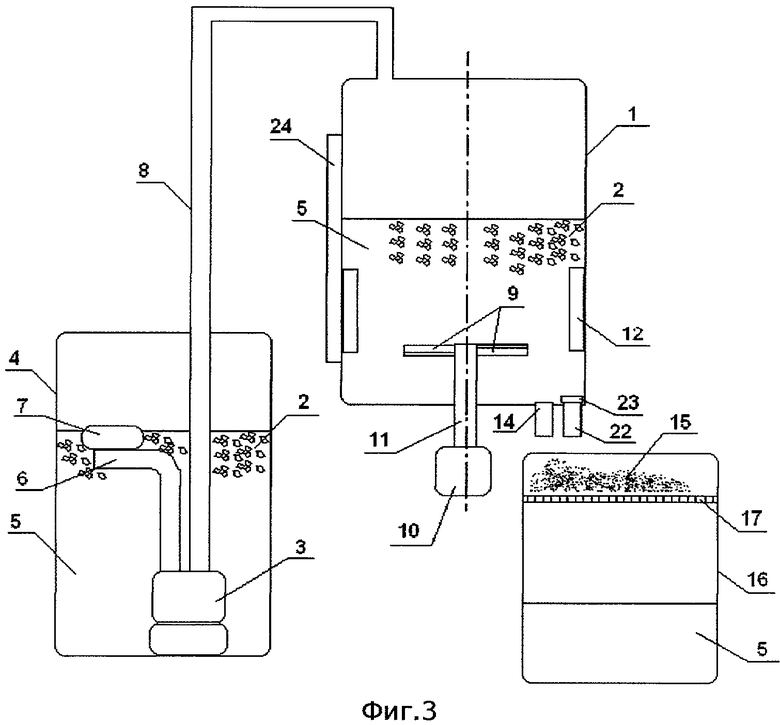

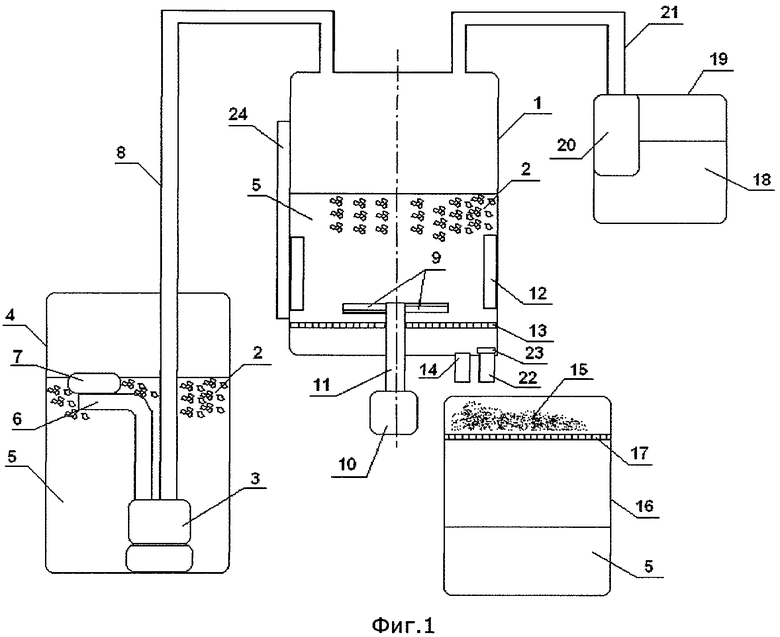

Заявляемое изобретение поясняется чертежами, где на фиг.1 показана схема установки с непрерывным циклом, на фиг.2 дано сечение обрабатывающего инструмента, а на фиг.3 изображена схема установки с дискретным циклом.

Устройство для измельчения неметаллических материалов содержит камеру 1 (фиг.1) с частицами измельчаемого материала 2 (например, частицами поролона с размерами порядка 20 мм), насос 3, емкость 4, содержащую рабочую жидкость 5 (например, воду) с частицами измельчаемого материала 2. Камера 1 представляет собой емкость, выполненную с возможностью загрузки-выгрузки материала. Насос связан с заборником частиц (на рисунке не обозначен) при помощи шланга 6, скрепленного с поплавком 7 и со шлангом 8, связанным с камерой 1. В камере 1 размещен обрабатывающий инструмент 9 с режущими и/или рубящими кромками, выполненный, например, в виде ножей, причем кромки режущего инструмента имеют несимметричный скос (Фиг.2). Обрабатывающий инструмент 9 (Фиг.1) соединен с двигателем 10 посредством вала 11. Между днищем камеры 1 и валом 11 расположено уплотнение (не показано). На боковых стенках камеры расположены направляющие ребра 12, установленные под углом, меньшим или равным 90 градусам по отношению к плоскости вращения обрабатывающего инструмента 9. В камере 1 размещено сито 13 для сепарации измельчаемого материала 2, а на дне камеры 1 расположен выпускной клапан (кран) 14. Измельченный материал 15 расположен в емкости 16 и накапливается на сите-сборнике 17. Жидкость 18 находится в баке 19, в котором расположен насос 20, связанный с камерой 1 посредством шланга 21. На дне камеры 1 расположен сливной кран 22 с фильтром 23. Датчик уровня жидкости 24 расположен на стенке камеры 1. Камера 1 выполнена с загрузочно-выгрузочными отверстиями для ввода исходного материала и вывода готовой продукции. В качестве рабочей жидкости 5 может использоваться криогенная жидкость, например жидкий азот.

Варианты осуществления изобретения

Вариант с непрерывным циклом.

Измельчаемым материалом 2, например частицами резины, пенополиуретана или поролона (с максимальным размером не более 30 мм), заполняют емкость 4 с рабочей жидкостью 5 (фиг.1). Подача измельчаемого материала 2 с рабочей жидкостью 5 осуществляется при помощи насоса 3 из емкости 4. Если частицы измельчаемого материала 2 имеют меньшую плотность, чем рабочая жидкость 5, они находятся у поверхности и их всасывает шланг 6, связанный с поплавком 7. Пульпа - измельчаемый материал 2 с рабочей жидкостью 5 - через насос 3 попадают в камеру 1 посредством шланга 8. В камере размещен обрабатывающий инструмент 9 с режущими и/или рубящими кромками, выполненный, например, в виде ножей (режущее воздействие) или тонких пластин с тупыми кромками (рубящее воздействие). Обрабатывающий инструмент 9 закреплен на валу 11, вращается при помощи двигателя 10 и измельчает неметаллический материал 2. Пульпа приводится в сложное вращательное движение, организованное за счет скоса кромок режущего инструмента 9 и/или ребер 12. Пространственное движение, организованное только за счет скоса кромок обрабатывающего инструмента 9, ведет к уменьшению гидродинамического сопротивления. Линейная скорость обрабатывающего инструмента 9 и, следовательно, линейная скорость вращения обрабатывающего инструмента (соударения измельчаемого материала с режущими кромками) составляет не менее 20 м/с. Кромки обрабатывающего инструмента 9 имеют несимметричный скос (Фиг.2), и устанавливаются скосом вверх или вниз, например, часть ножей устанавливается скосом вверх, а часть скосом вниз. Данная геометрия кромок обеспечивает интенсивное перемешивание пульпы. Скорость вращения обрабатывающего инструмента 9 может варьироваться в пределах от 4000 до 20000 оборотов в минуту. Обрабатывающий инструмент 9 может также быть связан с двигателем 10 посредством повышающей передачи (например, шестеренчатой или ременной, не показана). Между камерой 1 и осью 11 располагают уплотнение (не показано).

Измельченный материал, перемешиваясь, попадает на сито 13, и в случае, если размер измельченных частиц 15 меньше заданной величины (например, 0,05 мм), то они сквозь сито 13 и через кран (клапан) 14 попадают на сито 17, например, с размерами отверстий 10 микрометров и остаются на поверхности сита 17, а рабочая жидкость проходит сквозь сито 17 и остается на дне бака 16. Измельченные частицы 15 в дальнейшем собирают и используют, например добавляют в полиол, и применяют композицию в дальнейшем для производства поролона. Рабочая жидкость 5 при помощи насоса (не показан) может перекачиваться в емкости 4 и/или 19, образуя тем самым замкнутый производственный цикл. Помимо забора пульпы из емкости 4 дополнительно организуют забор рабочей жидкости 5 из бака 19 при помощи насоса 20 в камеру 1. Уровень рабочей жидкости определяется при помощи датчика уровня 24 и регулируется краном 22 с фильтром 23, имеющим отверстия меньшие, чем размер измельченных частиц 15. В качестве рабочей жидкости 5 применяют, например, воду, полиол или криогенную жидкость. Для повышения эффективности процесса измельчения заполняют объем измельчаемого материала (например, поролона) рабочей жидкостью (водой) в емкости 4 и/или камере 1, также регулируют соотношение газа (воздуха) и рабочей жидкости 5 в камере 1 в процессе измельчения. Рабочую жидкость 5 и/или 18 охлаждают перед ее подачей в камеру 1. В пространство камеры вдувают газ, например озон (оборудование для вдува не показано). Отверстия сита 13 очищают, например, создавая противоток. Для повышения эффективности измельчения организуют кавитационный режим в процессе измельчения материала.

Вариант с дискретным циклом.

Способ измельчения неметаллических материалов, включающий подачу исходного продукта в камеру 1, измельчение частиц исходного продукта и выгрузку измельченного продукта с дискретным циклом. Измельчаемым материалом 2 заполняют емкость 4 с рабочей жидкостью 5 (фиг.3). Подача измельчаемого материала 2 с рабочей жидкостью 5 осуществляется при помощи насоса 3 из емкости 4. Если частицы измельчаемого материала 2 имеют меньшую плотность, чем рабочая жидкость 5, то они находятся у поверхности, и их всасывает шланг 6, связанный с поплавком 7. Пульпа - измельчаемый материал 2 с рабочей жидкостью 5 - через насос 3 попадают в камеру 1 посредством шланга 8. Обрабатывающий инструмент 9 приводится во вращение двигателем 10 и связан с ним при помощи оси 11. Пульпа приводится в сложное вращательное движение, организованное за счет скоса кромок плоского обрабатывающего инструмента 9 и ребер 12. В зависимости от требуемой величины измельченного материала регулируют время работы обрабатывающего инструмента 9. Время измельчения зависит от типа и геометрии материала, и измельчение продолжают до получения готового продукта с нужной степенью дисперсности, например 100 микрон. После измельчения материал через клапан 14 попадает на сито 17, где и остается, а рабочая жидкость проходит сквозь сито 17 и остается на дне бака 16. Для повышения производительности организуют подачу жидкости, которая смывает измельченный материал в направлении клапана 14 (процесс не изображен). Для повышения эффективности процесса измельчения заполняют объем измельчаемого материала (например, поролона) рабочей жидкостью (водой) в емкости 4 и/или камере 1, также регулируют соотношение газа (воздуха) и рабочей жидкости 5 в камере 1 в процессе измельчения.

В дальнейшем измельченный материал извлекают из сита 17 и при необходимости высушивают. Также после измельчения производят дополнительную сепарацию материалов и фракционирование частиц порошка. Направляющие ребра могут быть установлены на стенках камеры 1 и/или днище камеры 1.

Поверхность обрабатывающего инструмента образована совокупностью режущих кромок. Угол атаки режущих кромок выбран в пределах 65-155°, мощность привода составляет 5-30 кВт и скорость вращения инструмента выбрана 3000-20000 об/мин.

Вал 11 с обрабатывающим инструментом 9 может располагаться как вертикально (Фиг.1), так и горизонтально относительно опоры устройства (не изображено). При горизонтальном расположении вала 11 может быть реализован режим измельчения в жидкостно-газовой среде, когда обрабатывающий инструмент находится попеременно то в жидкостной, то в газовой среде, что позволяет повысить эффективность измельчения.

Измельчаемый неметаллический материал может быть армирован металлическим кордом. Для переработки могут быть использованы, например, использованные покрышки с металлическим кордом.

Вариант с использованием криогенной жидкости.

Способ измельчения неметаллических материалов, включающий подачу исходного продукта 2 в камеру 1 (фиг.3). Измельчаемым материалом 2 заполняют камеру 1. Через камеру 1 и измельчаемый материал 2 прокачивают криогенную жидкость 18 из бака 19. Измельчаемый материал 2 под действием низкой температуры становится хрупким. Обрабатывающий инструмент 9 приводится во вращение двигателем 10. Измельчаемый материал 2 приводится в сложное вращательное движение. В зависимости от требуемой величины измельченного материала регулируют время работы обрабатывающего инструмента 9. Время измельчения зависит от типа и геометрии материала, и измельчение продолжают до получения готового продукта с нужной степенью дисперсности, например 500 микрон. После измельчения материал извлекают из камеры 1.

Промышленная применимость

При анализе изобретения на соответствие критерию «новизна» выявлено, что часть признаков заявленной совокупности является новой, следовательно, изобретение соответствует критерию «новизна».

При анализе изобретения на соответствие критерию «изобретательский уровень» выявлено, что техническое решение анализируемого объекта ново, следовательно, признаки соответствуют критерию «изобретательский уровень», поскольку оно представляет собой новую совокупность признаков как сочетание известных признаков и нового технического свойства, а также представляет собой новую структуру и связи элементов. Кроме того, посредством предлагаемого устройства достигнут результат, удовлетворяющий давно существующим потребностям (позволяет снизить энергозатраты, увеличить производительность установки, экологичность процесса, качество получаемого продукта, позволяет получать узкую фракцию измельченного материала и т.п.).

Изобретение может использоваться в промышленности, может быть тиражировано и, следовательно, соответствует критерию «промышленная применимость».

Достоинства заявляемого технического решения заключаются в создании оптимальных условий функционирования, наилучшим образом удовлетворяющих условиям работы установки для измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКОЕ ПОДВОДНОЕ РУЖЬЕ | 2007 |

|

RU2357176C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ПРОИЗВОДСТВА ПЕНОПОЛИУРЕТАНА | 2008 |

|

RU2386649C2 |

| СПУСКОВОЙ МЕХАНИЗМ ДЛЯ МЕТАТЕЛЬНОГО ОРУЖИЯ | 2007 |

|

RU2357173C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПРОДУКТА, ПРЕИМУЩЕСТВЕННО ЗЕРНА | 1998 |

|

RU2134165C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2413040C2 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

| НОЖЕВАЯ СТРУЖКОДРОБИЛКА | 1997 |

|

RU2143323C1 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| ЗЕРНОДРОБИЛКА | 2008 |

|

RU2366507C1 |

| Устройство для измельчения вязкопластичных материалов | 1988 |

|

SU1584999A1 |

Группа изобретений относится к области переработки полимерных материалов. Способ измельчения неметаллических материалов, при котором измельчаемый материал помещают в камеру с рабочей жидкостью, измельчают посредством вращения обрабатывающего инструмента, а затем удаляют измельченный материал из камеры. Объем измельчаемых частиц заполняют рабочей жидкостью и организуют пространственное интенсивное перемешивание измельчаемого материала. При этом обрабатывающий инструмент изготавливают с режущими и/или рубящими кромками, причем скорость соударения измельчаемого материала с кромками обрабатывающего инструмента составляет не менее 20 м/с. Устройство для измельчения неметаллических материалов, содержит камеру с возможностью ввода измельчаемого материала и вывода измельченного продукта, в которой на валу установлен, с возможностью вращения, обрабатывающий инструмент, соединенный с приводом, причем в процессе измельчения материал полностью или частично расположен в рабочей жидкости. Объем измельчаемых частиц заполнен рабочей жидкостью, обрабатывающий инструмент выполнен с режущими и/или рубящими кромками, при этом скорость соударения измельчаемого материала с кромками обрабатывающего инструмента составляет не менее 20 м/с. Процесс измельчения организован с возможностью пространственного интенсивного перемешивания измельчаемого материала. Изобретение позволяет увеличить качество получаемого продукта, снизить энергозатраты, увеличить производительность установки, улучшить экологичность процесса. 2 н. и 22 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005606C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2217307C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| Устройство для переработки резинотехнических изделий | 1992 |

|

SU1826942A3 |

| RU 5067930 A1, 20.06.1996 | |||

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2134166C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1972 |

|

SU428952A1 |

| Установка для измельчения изношенных покрышек | 1990 |

|

SU1706878A1 |

| Устройство для срезания веток с растущих деревьев | 1986 |

|

SU1438655A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2162410C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2173635C1 |

| WO 2004089610 A, 21.10.2004 | |||

| JP 2005131804 A, 26.05.2005. | |||

Авторы

Даты

2008-11-27—Публикация

2006-02-21—Подача