Предлагаемое изобретение относится к области переработки сельскохозяйственной продукции - получения из зерен злаковых культур (пшеницы, ржи, ячменя, кукурузы и др.) высококалорийных и легкоусваиваемых кормов во вспененном состоянии для животноводства, в том числе и с добавлением различных пищевых добавок (в зависимости от вида животных), и может быть использовано в сельхозпредприятиях, а также на комбикормовых заводах и специализированных цехах по производству кормов.

Аналогом к предложенному экструдеру является устройство для экструдирования зерновых компонентов комбикормов (см. а.с. СССР №1136786, А 23 N 17/00), содержащее сборный цилиндрический корпус с камерой экструдирования, внутри которого на приводном валу, установленном в двухсторонние подшипниковые опоры, закреплены две группы шнеков со встроенным вращением и размещенными между ними парозапорными шайбами, при этом камера экструдирования выполнена разъемной, расположена между группами шнеков и снабжена размещенным на проводном валу диском конусообразной формы, а режущие ножи закреплены на корпусе камеры в пазах для выхода продукта.

Недостатками этого устройства являются

сложность конструкции, большие габаритные размеры, сложности в эксплуатации и ремонте (трудно обеспечить одинаковое дозирование подачи зерна в две шнековые группы одновременно, а при ремонте необходима разборка всего устройства), узкие функциональные возможности (устройство предназначено для переработки только одного вида зерна, т.к. в нем отсутствуют регулировки выпускного зазора.

Наиболее близким аналогом (прототипом) предложенному экструдеру является экструдер (см. а.с. СССР №1568965, МПК 5 А 23 N 17/00, изготавливаемый на ЗАО "Завод аэродромного оборудования" г. Самара (экструдер КМЗ-2У), Е-mail oaostart @ camapa. ru), содержащий основание с установленным на нем электродвигателем и каркасом, в котором в двухсторонних подшипниковых опорах расположен составной вал со шкивом, соединенный клиноременной передачей со шкивом электродвигателя, а на противоположном конце вала, консольно выступающем за пределы каркаса, жестко установлены цилиндрические втулки с однозаходными винтовыми выступами на наружном диаметре и парозапорными шайбами между ними, скрепленные конической гайкой на конце вала в единый шнек, вокруг которого размещен составной корпус, закрепленный на каркасе и имеющий продольные пазы на внутреннем диаметре, на противоположном конце которого закреплена выпускная головка с равномерно расположенными на ее торце регулируемыми по сечению выпускными отверстиями, а на каркасе установлен бункер с заслонкой в нижней части и устройством дозирования подачи исходного продукта в начальную часть шнека, выполненным в виде отдельного электропривода со шнековой подачей перерабатываемого продукта в начальную часть шнека.

Недостатками прототипа являются низкая производительность, низкая надежность и срок службы, низкое качество получаемого готового продукта и сложность конструкции.

Главной причиной всех этих недостатков является тот факт, что шнековый вал расположен консольно внутри охватывающего его сборного корпуса. При перемалывании и сжатии исходного продукта в выпускной головке экструдера между конической гайкой и ее корпусом возникают огромные осевые усилия, которые вследствие того, что шнек имеет только однозаходные винтовые выступы, дают большую радиальную составляющую этих усилий, вследствие чего вал шнека изгибается в процессе работы, что предопределяет

- быстрый износ подшипниковых узлов, что снижает надежность и срок службы;

- требует повышенного радиального зазора между гребнями шнека и внутренней поверхностью его сборного корпуса с продольными пазами, что снижает качество готового продукта (зерна в увеличенном зазоре не успевают перемалываться) и производительность экструдера (передаваемое винтовым шнеком молотое зерно через увеличенный зазор частично выдавливается обратно).

Если при этом перерабатываемое зерно пересушено, а его подача завышена, то радиальные колебания конического конца шнека приводят к наклепу перерабатываемого продукта на стенки конического зазора (вплоть до полного перекрытия зоны выпуска (образуется так называемый "козел"), что приводит к остановке экструдера (шнек "сваривается" с корпусом) вплоть до обрыва вала шнека и перегорания электродвигателя (случалось в эксплуатирующих организациях). Как следствие этого, в этих экструдерах необходимо тщательное дозирование подачи зерна в шнек, что усложняет и удорожает изделие, т.к. требует специального сложного устройства с электроприводом и системой управления. Задачей, решаемой предлагаемым изобретением, является создание эффективного экструдера для получения вспененных легкоусваиваемых кормов в животноводстве из зерен злаковых культур, обладающего повышенной производительностью, надежностью в работе и сроком службы, позволяющим получать высококачественные корма, упростить конструкцию.

Поставленные задачи решаются за счет того, что предложенный экструдер, содержащий основание с установленным на нем электродвигателем и каркасом, в котором в двухсторонних подшипниковых опорах расположен составной вал со шкивом, соединенный клиноременной передачей со шкивом электродвигателя, а на противоположном конце вала, выступающем за пределы каркаса, жестко установлены цилиндрические втулки с однозаходными винтовыми выступами на наружном диаметре и парозапорными шайбами между ними, скрепленные конической гайкой на конце вала в единый шнек, вокруг которого размещен составной корпус, закрепленный на каркасе и имеющий продольные пазы на внутреннем диаметре, на противоположном конце которого закреплена выпускная головка с регулируемым по сечению выпускным отверстием, а на каркасе установлен бункер с заслонкой в нижней части и устройством дозирования подачи исходного продукта в начальную часть шнека - предполагает исключить поперечные изгибания конца шнека, уменьшить осевые усилия, воспринимаемые подшипниковыми опорами, уменьшить радиальные зазоры между шнеком и корпусом, в результате чего повысить производительность, надежность, срок службы, качество продукта, упростить конструкцию - за счет введения в конструкцию дополнительной конусной втулки, установленной на резьбовом конце вала шнека с кольцевым зазором в отверстии корпуса выпускной головки встречно конусу гайки шнека, режущих ножей, закрепленных на этой втулке с возможностью перемещения вдоль ее оси, регулировочным болтом с контргайкой с резьбой противоположного направления и шариковым упором в торец вала шнека, расположенным коаксиально в конусной втулке, корпус шнековой части снабжен полукольцевыми вставками с продольными пазами на внутренней поверхности, а устройство дозирования подачи исходного продукта выполнено в виде лопастной втулки, расположенной над заслонкой и приводимой во вращение путем отбора мощности от вала шнека.

Поставленные задачи решаются также за счет того, что экструдер снабжен дополни тельным подшипником, установленным на конусную втулку, и его наружная обойма размещена в корпусе выпускной головки, снабженном дополнительными радиальными отверстиями для выхода готового продукта, а режущие ножи установлены напротив этих окон и снабжены лопастями, расположенными перпендикулярно режущей плоскости ножа.

Предлагаемые изобретения могут быть проиллюстрированы следующими примерами:

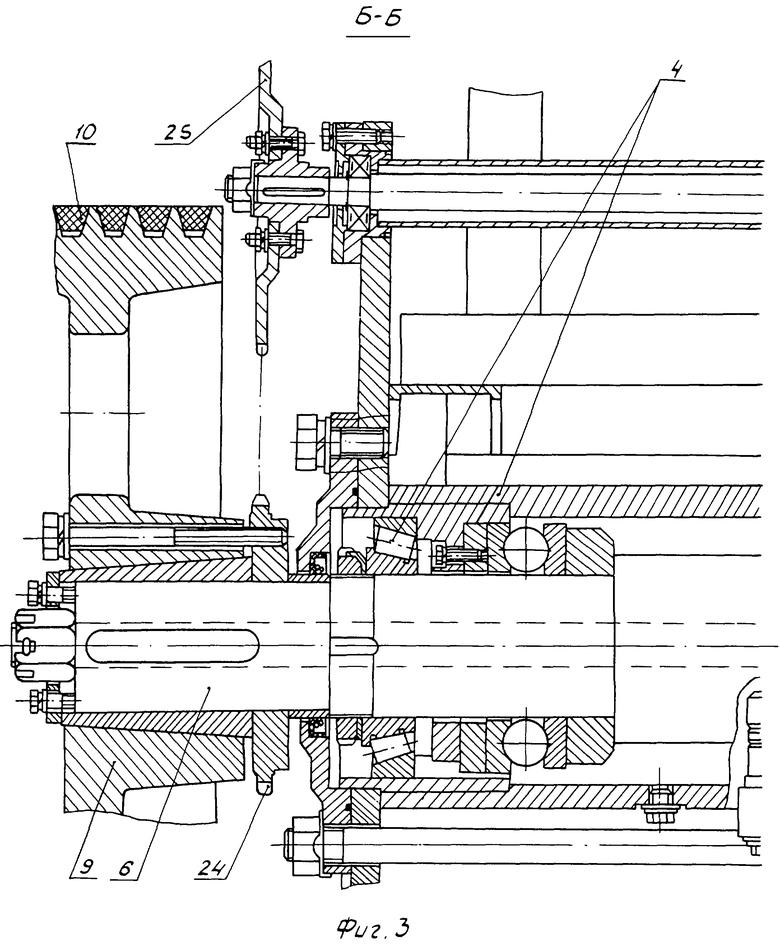

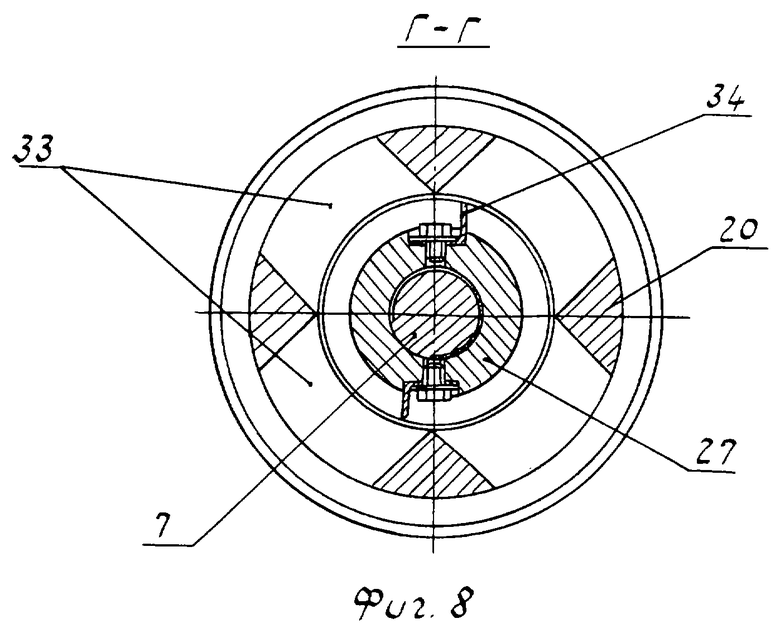

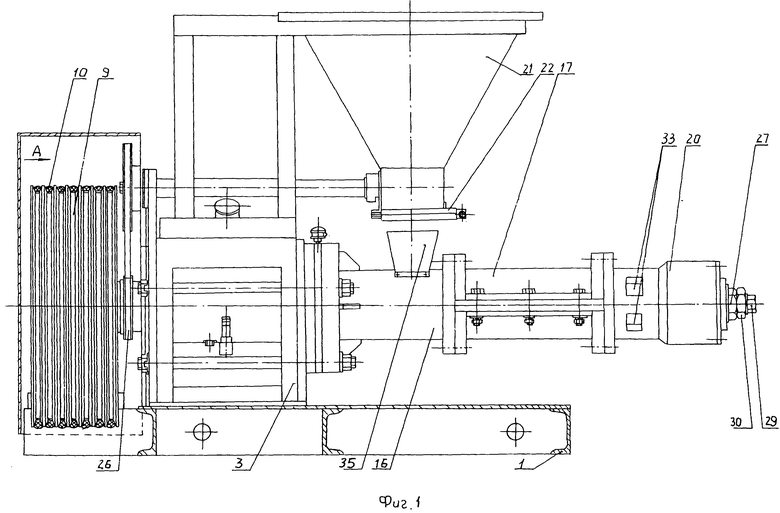

На фиг.1 показан внешний вид экструдера, на фиг.2 - вид по стрелке А на фиг.1, на фиг.3 - разрез по Б-Б (начальная часть) на фиг.2; на фиг.4 - разрез по Б-Б (средняя часть) на фиг.2; на фиг.5 - разрез по Б-Б (конечная часть) на фиг.2; на фиг.6 -разрез по Б-Б (конечная часть) на фиг.2 (вариант исполнения); на фиг.7 - разрез по В-В на фиг.5; на фиг.8 - разрез по Г-Г на фиг.5. Фиг.2 изображена в увеличенном масштабе по отношению к фиг.1. Фиг.3-8 изображены в увеличенном масштабе по отношению к фиг.1 и 2.

Экструдер (см. фиг.2, 3, 4, 6) содержит основание 1 с установленным на нем электродвигателем 2 и каркасом 3, в котором в двухсторонних подшипниковых опорах 4 и 5 расположен составной вал, состоящий из вала 6 и вала 7, скрепленных друг с другом шпилькой 8. На валу 6 установлен шкив 9, соединенный клиноременной передачей 10 со шкивом II электродвигателя, а на валу 7, выступающем за пределы каркаса 3, жестко установлены при помощи штифтов 12 цилиндрические втулки 13 с винтовыми выступами на наружном диаметре и образующие совместно с разделяющими их коническими парозапорными шайбами 14 и конусной гайкой 15 в кольцевой проточке, на торце которой зацентрированы штифты 12, единый шнек, вокруг которого размещен составной корпус, состоящий из стакана 16, закрепленного на каркасе 3, скрепленного с ним и состоящего из двух половинок стакана 17. На внутреннем диаметре стакана 16 выполнены равномерно расположенные по окружности продольные пазы 18, а на внутреннем диаметре стакана 17 установлены полукольцевые вставки 19 с аналогичными продольными пазами на внутренней поверхности (см. фиг.7). Со стаканом 17 скреплена выпускная головка 20. На каркасе 3 установлен бункер 21 с заслонкой 22 и лопастной втулкой 23, приводимой во вращение путем отбора мощности от вала 6 посредством звездочек 24, 25 и цепной передачи 26. На резьбовом конце вала 7 установлена дополнительная конусная втулка 27 с кольцевым зазором в отверстии корпуса выпускной головки 20 и конус этой втулки расположен встречно конусу гайки 15. На втулке 27 установлены: ножи 28 с возможностью перемещения вдоль оси втулки за счет паза в месте болта крепления, регулировочный болт 29 с контргайкой 30 и шариковым упором 31 в торец вала 7, расположенный коаксиально в этой втулке, при этом резьбовой конец вала 7 выполнен с левой резьбой, а болт 29 - с правой.

Экотрудер в варианте его исполнения, изображенном на фиг.1-5, дополнительно содержит подшипник 32, установленный на конусную втулку 27, а его наружная обойма размещена в корпусе выпускной головки 20, снабженном дополнительными радиальными отверстиями 33 для выхода готового продукта, а режущие ножи установлены напротив этих окон и снабжены лопастями 34, расположенными перпендикулярно режущей плоскости ножа. Под заслонкой 22 бункера 21 на корпусе 16 шнековой части экструдера установлен приемный лоток 35.

Экструдер (см. фиг.2, 3, 4, 6) работает следующим образом: после заполнения бункера 21 зерном (возможно с пищевыми добавками) и включения электродвигателя 2 вращение от шкива 11 посредством клиноременной передачи 10 передается на шкив 9 и скрепленные друг с другом валы 6 и 7, которые вращают связанные о ними пакет шнековых втулок 13.

Одновременно со звездочки 24 вращение через цепную передачу 26 и звездочку 25 передается на лопастную втулку 23, которая перемешивает зерно в бункере (предотвращая появление спекшейся зоны зерна) и при открытой на необходимую величину заслонке 22 в нижней части этого бункера, это зерно через приемный лоток 35 подается в начальный участок шнековой части в корпусе 16, винтовые втулки (шнеки) 13 которой перемещают зерно до выпускной головки 20, при этом зерно перемешивается, размельчается в винтовых участках шнеков и продольных канавках 18 и 19 корпусов 16 и 17 соответственно, а также в зазорах между этими корпусами и коническими парозапорными шайбами 14, сжимается в конических кольцевых зазорах между гайкой 15 и корпусом головки 20 и конусным участком втулки 27 и корпусом головки 20 до 130 атмосфер и нагревается при этом до температуры 110-130°С.

При этом сжатая спекаемая масса, проходя через конический кольцевой зазор между втулкой 27 и корпусом головки 20, самоцентрирует эту втулку в отверстии, компенсируя радиальные нагрузки, которые возникают в однозаходном шнеке в процессе работы.

Пройдя через эти встречнорасположенные конические кольцевые зазоры, переработанный продукт выходит из выпускной головки и в результате резкого падения давления (1 атмосфера) испытывает состояние "взрыва" и во вспененном состоянии выходит наружу, где практически мгновенно застывает.

Установленные на вращающейся конической втулке 27 ножи 28 (см. фиг.6) измельчают вспененную массу, обеспечивая тем самым завершение получения готового продукта.

На фиг.6 изображено расположение втулки 27 для максимального кольцевого конического зазора между этой втулкой и корпусом выпускной головки 20. Для увеличения этого зазора (в зависимости от вида зерна) и, следовательно, увеличения производительности экструдера необходимо ослабить контргайку 30 и болт 29 (шарик 31 облегчает отвинчивание болта), затем вращением втулки 27 на резьбе вала 7 выставить необходимый зазор в коническом кольцевом зазоре и законтрить эту втулку в обратном порядке. Разные по направлению резьбы на вале 7 и болте 29 обеспечивают надежное фиксирование втулки 27 в осевом направлении. Увеличившийся в результате этого зазор между режущей кромкой ножа 28 и корпусом головки 20 можно отрегулировать, ослабив болт крепления каждого ножа и переместив нож в осевом направлении имеющегося в нем продольного паза, через который проходит болт его крепления.

Экструдер в варианте его исполнения, изображенном на фиг.1, 2, 3, 4, 5, 7, 8 работает аналогичным образом, также выполняются на нем регулировка кольцевого конического зазора и положение ножей, но благодаря дополнительному подшипнику 32 шнековый вал экструдера обретает гарантированное обеспечение его центрирования относительно корпусов 16 и 17 и равномерность конических кольцевых зазоров в выпускной головке 20. Выход готового продукты происходит путем его выбрасывания после резки лопастями 34 через окна 33.

В результате сопоставления известного и предложенного экструдеров очевидно, что предложенный экструдер в обеих представленных вариантах его исполнения обладает значительными преимуществами по сравнению с известным аналогичным изделием: в варианте экструдера с выпускной головкой, изображенном на фиг.6, уменьшено, а в варианте с дополнительным подшипником (см. фиг.5) полностью исключено радиальное биение конца шнекового вала (в его главной рабочей зоне у выпускной головки), что улучшает условия его работы: перерабатываемый продукт подвергается равномерной обработке, выходит из выпускной щели равномерный потоком по всему периметру данного кольцевого зазора, подвергаясь (по сравнению с аналогами) дополнительной обработке во втором кольцевом зазоре от вращающейся втулки 27, что в совокупности с более тщательным его измельчением в шнековой части (за счет уменьшения радиального зазора между шнеком и корпусом) обеспечивает более высокое качество получаемого готового продукта. Кроме того, уменьшение радиального зазора между шнеком и корпусом и применение кольцевого выпуска увеличивает производительность экструдера, т.к. уменьшается противоток перерабатываемого продукта в зонах его переработки.

Исключение радиального биения конечного участка шнека исключает наклеп на стенки и спекание перерабатываемого продукта в выпускной головке, т.е. исключает создание аварийной ситуации (исключает вероятность получения "козла" в экструдере), поэтому отпадает необходимость использования в экструдере сложной и дорогостоящей системы дозирования и подачи исходного продукта в шнековую часть - достаточно прямоточное поступление зерна прямо из бункера через регулируемую заслонку, что значительно упрощает конструкцию экструдера.

Расположение двух конусных кольцевых зазоров в выпускной головке навстречу друг другу уменьшает осевую нагрузку на упорный подшипник, т.к. векторы осевых сил в этих зонах направлены противоположно друг другу, что в совокупности с двухсторонним размещением шнека в подшипниковых опорах повышает надежность и долговечность изделия в целом.

Введение в конструкцию экструдера полукольцевых вставок 19 способствует повышению срока службы изделия, т.к. при эксплуатации изнашивается не корпус экструдера, а его вставки, которые легко могут быть заменены из комплекта запасных частей.

Вариант исполнения экструдера с выпускной головкой, изображенной на фиг.6, наиболее эффективен для переработки зерен кукурузы и других маслосодержащих культур. Применение его для переработки других зерновых культур (ржи, пшеницы, ячменя, гороха) наиболее эффективно с подачей в шнековую часть перегретого пара.

Вариант исполнения экструдера с выпускной головкой, изображенной на фиг.5, эффективен для всех видов злаковых культур.

Предложенный экструдер конструктивно прост, высокопроизводителен, надежен в работе, обладает большим сроком службы и обеспечивает получение готового продукта высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПУСКНАЯ ГОЛОВКА ЭКСТРУДЕРА ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ | 2002 |

|

RU2251363C2 |

| Экструдер | 2019 |

|

RU2715394C1 |

| Экструдер | 1975 |

|

SU648195A1 |

| Одношнековый пресс-экструдер для изготовления формованных топливных брикетов | 2021 |

|

RU2777823C1 |

| ЭКСТРУДЕР | 2008 |

|

RU2390412C1 |

| УСТРОЙСТВО ДЛЯ ПРОСЕИВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ ТИПА МУКИ | 1991 |

|

RU2022665C1 |

| ЭКСТРУДЕР-ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2417886C1 |

| ЭКСТРУДЕР С ДОРНОМ | 2010 |

|

RU2450924C1 |

| ЭКСТРУДЕР | 1999 |

|

RU2156097C1 |

| ПРЕСС-ВАЛКОВЫЙ ЭКСТРУДЕР | 2002 |

|

RU2207247C1 |

Изобретение относится к области переработки сельскохозяйственной продукции, получению из зерен злаковых культур высококалорийных и легкоусваиваемых кормов во вспененном состоянии для животноводства, в том числе и с добавлением различных пищевых добавок, и может быть использовано в сельхозпредприятиях, а также на комбикормовых заводах и специализированных цехах по производству кормов. Экструдер содержит основание с установленным на нем электродвигателем и каркасом, в котором в двухсторонних подшипниковых опорах расположен составной вал со шкивом, соединенный клиноременной передачей со шкивом электродвигателя. На противоположном конце вала, выступающем за пределы каркаса, жестко установлены цилиндрические втулки с однозаходными винтовыми выступами на наружном диаметре и парозапорными шайбами между ними, скрепленные конической гайкой на конце вала в единый шнек. Вокруг шнека размещен составной корпус, закрепленный на каркасе и имеющий продольные пазы на внутреннем диаметре. На противоположном конце корпуса закреплена выпускная головка с регулируемым по сечению выпускным отверстием. На каркасе установлен бункер с заслонкой в нижней части и устройством дозирования подачи исходного продукта в начальную часть шнека. Экструдер содержит также дополнительную конусную втулку, режущие ножи, закрепленные на этой втулке с возможностью перемещения вдоль ее оси, регулировочный болт с контргайкой, имеющей резьбу противоположного направления, и шариковый упор, установленный в торец вала шнека. Конусная втулка установлена на резьбовом конце вала шнека с кольцевым зазором в отверстии корпуса выпускной головки встречно конусу гайки шнека. Шариковый упор расположен коаксиально в конусной втулке. Корпус шнековой части снабжен полукольцевыми вставками с продольными пазами на внутренней поверхности. Устройство дозирования подачи исходного продукта выполнено в виде лопастной втулки, расположенной над заслонкой и приводимой во вращение путем отбора мощности от вала шнека. Изобретение позволяет получать высококачественные корма, повысить надежность, срок службы и производительность экструдера. 1 з.п. ф-лы, 8 ил.

| SU 1568965 А, 07.06.1990 | |||

| Устройство для экструдирования зерновых компонентов комбикормов | 1982 |

|

SU1136786A1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ И КОНДИЦИОНИРОВАНИЯ КОМБИКОРМОВ И ЗЕРНА | 1993 |

|

RU2050800C1 |

| ЭКСТРУДЕР ДЛЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ЗЕРНОВОЙ СМЕСИ | 1995 |

|

RU2133102C1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ ВЗАИМНОГО ПОЛОЖЕНИЯ СУДОВ ПРИ ГРУЗОПЕРЕДАЧЕ ТРАВЕРЗНЫМ СПОСОБОМ | 1971 |

|

SU428978A1 |

| СИСТЕМА КОНТРОЛЯ СКВАЖИНЫ | 2011 |

|

RU2658393C2 |

Авторы

Даты

2004-09-27—Публикация

2002-11-27—Подача