Изобретение относится к электрохимическим методам обработки игл текстильных машин и может быть использовано для изготовления шпаруточных игл, игл машин разрыхлительно-трепального агрегата, игл гребенных полей ленточных, ровничных и прядильных машин.

Известен способ электрохимической обработки, реализуемый в устройстве для электрохимического изготовления конусообразных изделий [1]. Способ заключается в том, что отрезки проволоки определенной длины для изготовления заготовок, используемых в качестве анода, помещают внутрь полых цилиндрических катодов. Анодную обработку ведут одновременно в двух ваннах, имеющих относительный перепад электролита, равный величине обработки конической части заготовки. Под электрической нагрузкой заготовок производят изменение уровня электролита в ваннах, при этом концевые участки, дольше подвергающиеся электрохимической обработке, потеряют больше металла, тем самым создают конусность.

Недостатком способа являются колебания поверхности электролита в ванне, которые приводят к неконтролируемым погрешностям формы обрабатываемых заготовок.

Известен способ получения конусообразных изделий, по которому заготовку, используемую в качестве анода, помещают внутрь полого цилиндрического катода и постепенно извлекают из электролита на необходимую высоту [2].

Недостатком указанного способа является циклическая загрузка установки, что приводит к низкой производительности установки и повышенному расходу материала, так как часть заготовки, используемая для ее закрепления, обрезается на последующем технологическом переходе.

Наиболее близким аналогом (прототипом) заявленного способа можно считать способ электрохимической обработки игл, раскрытый в книге ПОПИЛОВ Л.Я. "Основы электротехнологии и новые ее разновидности". Библиотечка электротехнолога, выпуск 1, Л.: Машиностроение, 1971, с.21, согласно которому заготовку-анод в виде проволоки размещают внутри цилиндрического отверстия катода-инструмента и погружают ее в ванну с электролитом. Данному способу присущи указанные выше недостатки.

Задачей изобретения является повышение точности обработки, производительности процесса и снижение отходов обработки.

Указанная задача решается за счет того, что заготовку-анод в виде проволоки размещают внутри цилиндрического отверстия катода-инструмента, погружают ее в ванну с электролитом и подают напряжение, при этом обрабатывают группу заготовок-анодов, каждую из них выполняют в виде непрерывной проволоки, используют два катода-инструмента, выполненные в виде последовательно расположенных пластин, через цилиндрические отверстия которых подают с постоянной скоростью обрабатываемые заготовки-аноды, диаметр отверстий первого катода-инструмента по ходу подачи заготовки выбирают от 1,1d до 1,5d, его толщину - 0,5d, где d - диаметр проволоки, мм, толщину второго катода-инструмента выбирают равной 1,3 lк, где lк - длина конической части обрабатываемой иглы, мм, причем напряжение подают на катоды-инструменты последовательно, сначала на второй для обработки профиля иглы в течение времени lк/v, где v - скорость подачи проволоки, затем на первый для электрохимической обрезки, а время полного цикла обработки составляет (lк+lц)/v, где lц - длина цилиндрической части обрабатываемой иглы, мм.

Поступающая проволока представляет собой анод, который проходит через два последовательно расположенных катода-инструмента, представляющих собой пластины различной толщины с отверстиями. Цикл обработки состоит из двух этапов. На первом этапе напряжение подается на второй по ходу обработки катод-инструмент. При этом концевая часть проволоки, находящаяся более продолжительное время в межэлектродном пространстве, теряет больше металла, что приводит к образованию конусности. На втором этапе напряжение со второго электрода снимается и подается на первый, который производит электрохимическую обрезку сформировавшейся иглы, которая выпадает сквозь отверстие во втором электроде на поддон. После чего цикл обработки повторяется. Одновременно производится обработка большого числа заготовок.

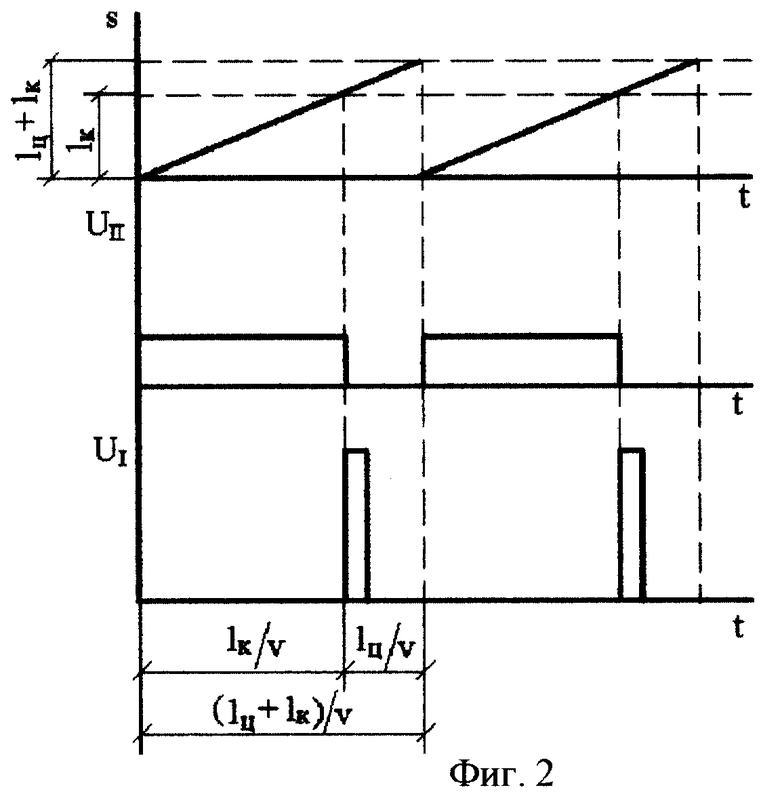

На фиг. 1 представлена схема установки, с помощью которой реализован заявляемый способ.

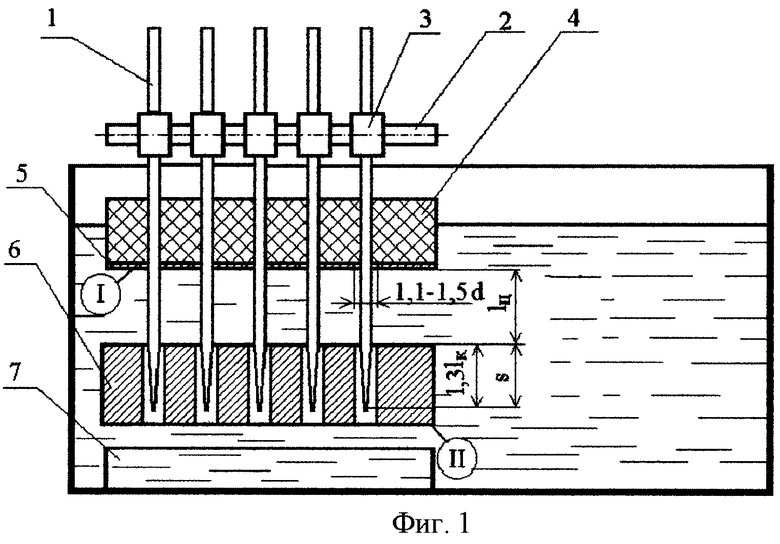

На фиг. 2 приведены временные диаграммы изменения напряжений на электродах и перемещения проволоки-заготовки.

Пример реализации способа. Обработке подвергается проволока из стали У8 диаметром 1,5 мм. Требуемая длина конической части lк=20 мм, длина цилиндрической части lц/5 мм. Для электрохимической обработки применяется электролит на основе фосфорной и серной кислот.

Проволока из бухты 1 разматывается цилиндром 2 с прижатым к нему валиком 3 и сквозь направляющую доску 4 подается в ванну с электролитом. К доске 4 крепится первый катод-инструмент 5, толщина которого составляет 0,5d (где d - диаметр проволоки). Он имеет отверстие диаметром от 1,1d до 1,5d. При меньших диаметрах отверстия катода возможно короткое замыкание в межэлектродном промежутке. С увеличением диаметра катода возрастает длина, на которой производится обрезка заготовки. При диаметре более l,5d в результате обрезки образуется конусность, препятствующая нормальному монтажу иглы в гребенной планке. Толщина второго катода составляет 1,3 lк. При меньшей толщине второго электрода концевая часть заготовки будет выходить за пределы катода, при этом на ней будет образовываться цилиндрический участок малого диаметра, что не предусмотрено конструкцией игл текстильных машин. При большей толщине катода 6 его нижняя часть не участвует в обработке и приводит к увеличению металлоемкости конструкции.

Расстояние между катодами-инструментами 5 и 6 равно длине цилиндрической части иглы lц.

На фиг. 2 представлены диаграммы изменения напряжений на катодах 5 и 6, а также диаграмма перемещения конца проволоки в процессе обработки. Процесс начинается, когда конец проволоки находится на уровне верхнего края электрода 6. В этот момент подается напряжение на электрод 6, с тем чтобы обеспечивалась плотность тока около 20 А/см2, необходимая для электрохимической обработки. Через время t= lk/v, где v - скорость подачи проволоки, когда конец проволоки удалится от верхнего края катода 6 на расстояние S=lk напряжение отключается от катода 6 и подается на катод 5. Причем здесь должна обеспечиваться плотность тока около 100 А/см2, необходимая для электрохимической обрезки. Длительность подачи этого напряжения определяется толщиной заготовки. Обрезанная игла падает на поддон 7, вместе с которым все обработанные иглы извлекаются из ванны.

Движение проволоки продолжается непрерывно, и через время t2=lц/v начинается новый цикл обработки.

Таким образом, предлагаемый способ позволяет исключить непроизводительные расходы материала и повысить производительность процесса электрохимической обработки игл.

ИСТОЧНИКИ, ПРИНЯТЫЕ ВО ВНИМАНИЕ

1. А.с. СССР 1689445, кл. С 25 F 7/00, 1991.

2. Справочник по электрохимическим и ультразвуковым методам обработки металлов. - М.: Машгиз, 1963.

Изобретение может быть использовано для изготовления игл текстильных машин, в частности, шпаруточных игл, игл машин разрыхлительно-трепального агрегата, игл гребенных полей ленточных, ровничных и прядильных машин. Непрерывная проволока-анод поступает в ванну с электролитом через два последовательно расположенных катода-инструмента в виде пластин различной толщины с отверстиями. Цикл обработки состоит из двух этапов. На первом этапе напряжение подается на второй по ходу обработки катод-инструмент. При этом на концевой части проволоки образуется конусность. На втором этапе напряжение со второго электрода снимается и подается на первый. Производится электрохимическая обрезка сформировавшейся иглы. Игла выпадает сквозь отверстие во втором электроде на поддон. Цикл обработки повторяется. Одновременно производится обработка большого числа заготовок. Изобретение позволяет повысить точность обработки, производительность процесса и снизить отходы обработки. 2 ил.

Способ электрохимической обработки игл, включающий размещение обрабатываемой заготовки-анода в виде проволоки внутри цилиндрического отверстия катода-инструмента, погружение в ванну с электролитом и подачу напряжения, отличающийся тем, что обрабатывают группу заготовок-анодов, каждую из них выполняют в виде непрерывной проволоки, используют два катода-инструмента, выполненные в виде последовательно расположенных пластин, через цилиндрические отверстия которых подают с постоянной скоростью обрабатываемые заготовки-аноды, диаметр отверстий первого катода-инструмента по ходу подачи заготовки выбирают от 1,1d до 1,5d, его толщину - 0,5d, где d - диаметр проволоки, мм, толщину второго катода-инструмента выбирают равной 1,31к, где 1к - длина конической части обрабатываемой иглы, мм, при этом напряжение подают на катоды-инструменты последовательно, сначала на второй для обработки профиля иглы в течение времени 1к/v, где v - скорость подачи проволоки, затем на первый для электрохимической обрезки, а время полного цикла обработки составляет (1к+1ц)/v, где 1ц - длина цилиндрической части обрабатываемой иглы, мм.

| ПОПИЛОВ Л.Я | |||

| Основы электротехнологии и новые ее разновидности | |||

| Библиотечка электротехнолога, вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -Л.: Машиностроение, 1971, с.21 | |||

| Способ размерной электрической обработки | 1981 |

|

SU1006144A1 |

| Способ размерной электрохимической обработки | 1973 |

|

SU472778A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СТЕРЖНЕВЫХ ЗАГОТОВОК ДЛЯ ПРОИЗВОДСТВА МЕДИЦИНСКОГО ИНСТРУМЕНТА | 1992 |

|

RU2064538C1 |

| ЕР 0227223 C1, 14.04.1987. | |||

Авторы

Даты

2001-12-20—Публикация

2000-02-11—Подача