О5

4

Изобретение относится к электрофизическим и электрохимическим методам обработки материалов и может быть использовано при изготовлении стержней, концы которых должны иметь острие радиусом несколько микрон и менее.

Известен способ электрохимической заточки металлических микроэлектродов, согласно которому обрабатываемый электрод располагают в электролите под углом к плоскости ванны до 20° и сообщают ему одновременно вращательное вокруг продольной оси и возвратно-поступательное движения 1.

Недостатком данногоспособа является недостаточно высокая точность формообразования острия, способ не позволяет получать наперед заданную конусность, например 1:1, 2:1, 3:1 и т. д.

Известен также способ размерной электролитической обработки в условиях протекания электрического разряда между анодом изделием и электролитом, выполняющим функции катода, при напряжении 60- 120 В 2.

Недостатком данного способа является недостаточно высокая точность формообразования в случае изготовления острий недостаточно высокое качество обработанной поверхности, так как формирование острия требуемой геометрии требует необходимости управлять мощностью процесса.

Целью изобретения является повышение точности формообразования острия и качества обработанной поверхности изделия, приводимого во вращение вокруг его продольной оси. .

Поставленная цель достигается тем, что в условиях протекания электрического разряда между анодом-изделием и электролитом, выполняющим функции катода, при напряжении 60-120 В в случае размерной электрической обработки изделия-стержня, приводимого во вращение вокруг его продольной оси, и установленного под углом к поверхности электролита, процесс обработки ведут при импульсном напряжений

С частотой следования импульсов 1001000 Гц.

После подачи напряжения на анод (образец) и катод, погруженный в электролит, и приведения образца во вращение процесс инициируют кратковременным касанием стержнем электролита, либо электролитом стержня. Чем ниже напряжение обработки, тем меньще разрядный промежуток и больще съем материала. При напряжении менее 60 В съем материала становится неконтролируемым, при напряжении более 120 В разряд начинает колебать обрабатываемый стержень, появляются неустранимые биения, что сказывается на точности получаемой конусности. Если вести процесс при напряжении с частотой импульсов менее 100 Гц, то в момент инициирования процесса (при касании образца и электролита) происходит мгновенное смачивание анода электролитом вплоть до держателя, что не позволяет вести процесс; применение частоты более 1 кГц малоэффективно.

Пример 1. Для реализации предлагаемого способа была сконструирована и изготовлена установка, с помощью которой проводили заострение различных металлических

5 электродов, используемых при исследованиях биологических процессов, а также электродов из гексаборида вольфрама (LaBg), используемых в современных электронных приборах в качестве катодов.

Электроды закрепляли на валу двигателя

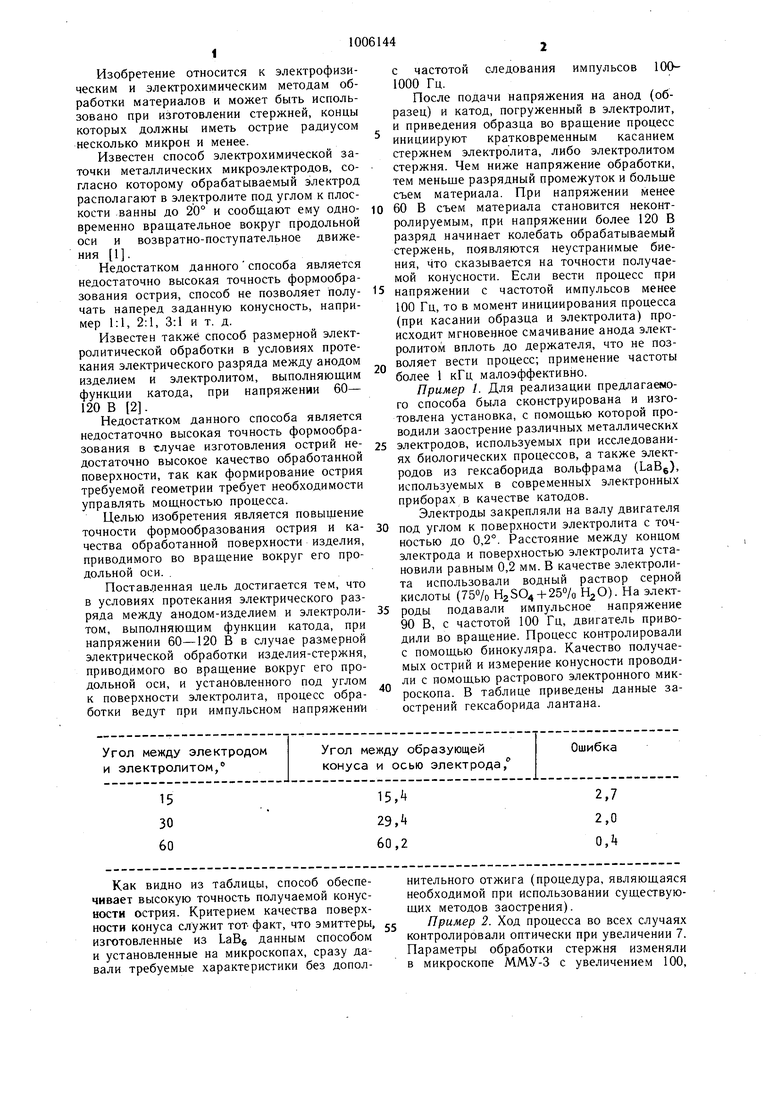

0 под углом к поверхности электролита с точностью до 0,2°. Расстояние между концом электрода и поверхностью электролита установили равным 0,2 мм. В качестве электролита использовали водный раствор серной кислоты (75% H2SO4-i-25% ). На электроды подавали импульсное напряжение 90 В, с частотой 100 Гц, двигатель приводили во вращение. Процесс контролировали с помощью бинокуляра. Качество получаемых острий и измерение конусности проводили с помощью растрового электронного микроскопа. В таблице приведены данные заострений гексаборида лантана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

| Способ электрохимического формообразования | 1980 |

|

SU929748A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2456138C1 |

| Способ получения нихромовых порошков электроэрозионным диспергированием в воде дистиллированной | 2019 |

|

RU2699479C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДЯНОГО ПОЛОТЕНЦЕСУШИТЕЛЯ | 2005 |

|

RU2310552C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2226142C2 |

СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРИЧЕСКОЙ ОБРАБОТКИ в условиях протекания электрического разряда между анодбм-изделием и электролитом, выполняющим функцию катода, при напряжении 60-120 В, отличающийся тем, что, с целью повышения точности формообразования острия и качества обработанной поверхности изделия, установленного под углом к поверхности электролита и приводимого во вращение вокруг его продольной оси, процесс обработки ведут при импульсном напряжении с частотой следования импульсов 100- №00 Гц.

Как видно из таблицы, способ обеспечивает высокую точность получаемой конусности острия. Критерием качества поверхности конуса служит тот факт, что эмиттеры, изготовленные из LaB данным способом и установленные на микроскопах, сразу давали требуемые характеристики без дополнительного отжига (процедура, являющаяся необходимой при использовании существующих методов заострения).

Пример 2. Ход процесса во всех случаях контролировали оптически при увеличении 7. Параметры обработки стержня изменяли в микроскопе ММУ-3 с увеличением 100,

250 и 490. Обработ;анный стержень наблюдали также в растровом электронном микроскопе «Testa BS-300 при увеличениях 700 и 1000.

Стержень из те кса бор и да лантана (квадрат в сечении со стороной 0,6 мм устанавливали на вал двигателя под углом к поверхности электролита равным 30°. На межэлектродный промежуток налагали импульсное напряжение 60 В с частотой импульсов 1 кГц. Время формирования конуса с углом при вершине 60° составляло 20- 25 с.

Рассмотрение поверхности конуса в растровом микроскопе показывает, что поверхность конуса покрыта микровыступами, микрошероховатостью.

После этого продолжили обработку в режиме 120 В, 10 Гц. Время обработки 2-3 с. Рассмотрение поверхности конуса в растровом микроскопе показало, что поверхность конуса стала гладкой; при увеличении 1000 ни микровыступов, ни микрошероховатостей не наблюдалось. Дальнейшая обработка стержня в этом режиме в течение 40-50 с форму конуса и его поверхность не ухудшала.

Аналогичный стержень обрабатывали при .импульсном напряжении 60 В с частотой следования импульсов 900 Гц. Время формирования конуса 30-35 с. Рассмотрение поверхности конуса в «Tesle показывает, что микрошероховатость в этом случае меньше, чем в предыдушем. Финишную обработку вели аналогично предыдущему случаю,

В режиме 60 В, 400 Гц время формирования острия 55-60 с. Качество поверхности конуса при этом оказывается достаточно удовлетворительным. Если не предъявлять высоких, требований качеству поверхности

конуса, то в этом режиме можно формировать острия без финишной обработки.

обработки исходного стержня при формировании конуса в режиме 60 В, 100 Гц составляет 1,2-1,3 мин.-.Скорость съема в Лом случае минимальна, а качество обработанной поверхности высокое. Однако при этом радиус острия оказывается большим, чем при 1 кГц, что по-видимому, объясняется различными гидродинамическими характеристиками этих режимов.

Проведенные эксперименты показали, что, если вести процесс при постоянном напряжении, не используя импульсный режим, то тело обрабатываемого стержня начинает быстро зарастать слоем окисла, возникающего в результате взаимодействия материала стержня с выделяемым при обработке газом. Образующийся окисел заползает на формируемый конус и нарушает его геометрию. При обработке в импульсном режиме как поверхность формируемого стержня, так и тело катода остаются чистыми и неокисленными. К тому же при обработке в неимпульсном режиме электролит под конусом стержня бурлит, что приводит при любых значениях напряжений к -закругле, нию острия (радиус острия получается более 10 мкм). При использовании импульсного режима получается радиус острия менее I мкм.

Предлагаемый способ позволяет повысить точность формообразования острия и

0 обеспечить финишную отделку его, дающую высокий класс чистоты поверхности конуса. При изготовлении микроэлектродов диаметром 0,1 - 1 мм из платины и вольфрама добились величины радиуса острия до 1 мкм. Максимальное отклонение от требуемой

5 конусности составляло 2,5%, минимальное- 0,2«/о.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ЗАТОЧКИ МЕТАЛЛИЧЕСКИХ МИКРОЭЛЕКТРОДОВ | 1966 |

|

SU224238A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УЛУЧШЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ НАЛМЕФЕНА ИЗ НАЛТРЕКСОНА | 2018 |

|

RU2712232C1 |

Авторы

Даты

1983-03-23—Публикация

1981-03-31—Подача