Изобретение относится к металлообработке, конкретно к электрохимической обработке, и предназначено для обработки осесимметричных деталей типа «вал».

Известно устройство из способа электрохимической обработки заготовок типа тел вращения, бандажей железнодорожных колес. Способ включает обработку поверхности заготовки при постоянном токе с подачей в межэлектродный зазор - МЭЗ электролита, с использованием в качестве анода заготовки, а в качестве катода электрода-инструмента в виде кулачков [Патент RU 2301134 С2, кл. B23H 3/00, 2006].

Недостатком приведенного аналога является невозможность обработки длинномерных маложестких деталей как простых, так и сложных по форме в поперечном сечении валов.

Известно устройство для электрохимической обработки маложестких валов, содержащее датчик контроля прогиба вала, связанный с источником питания через блок управления, а также ванну с электролитом, которая закреплена на суппорте станка и имеет возможность перемещаться вдоль и поперек оси вала [Авторское свидетельство СССР №1618536 А1, Кл. B23H 300]

Недостатком данного аналога является невозможность стабилизировать продольную ось вала и обеспечить продольную геометрическую точность вала. Кроме того, диапазон диаметров при обработке минимальный, обработка ступенчатых валов невозможна, так как при прохождении ступени электродом-инструментом она сглаживается.

Приведенный аналог имеет недостатки. Возникающие при механической обработке силы резания создают остаточные напряжения по всей поверхности вала, которые складываются с внутренними остаточными напряжениями с учетом знака и приводят к потере точности (искривлению оси вала в процессе эксплуатации). В материале заготовки остаточные напряжения всегда распределены неравномерно по длине. Кроме того, после механической обработки шейки вала имеют малую точность и низкую шероховатость.

Задачей, на решение которой направлено заявляемое изобретение, является повышение эксплуатационной точности готовых изделий и качества их поверхности, устранение концентраторов напряжений, которые остаются после токарной обработки. В результате достигаются следующие технические результаты: повышается точность формы в - поперечном и продольном направлениях за счет отсутствия сил резания и стабилизации оси заготовки в процессе электрохимической обработки; повышается надежность работы изделий за счет снятия поверхностных остаточных напряжений, остающихся после механической обработки.

Эта задача решается тем, что используют устройство для электрохимической обработки тел вращения, содержащее диэлектрический корпус, в котором установлена опора вращения заготовки, и источник технологического тока, положительным полюсом подключаемый к заготовке, согласно изобретению внутренняя часть корпуса выполнена в виде призмы, в каждой плоскости которой встроены регулируемые опоры осевой фиксации заготовки, оси которых пересекаются в центре оси заготовки и расположены относительно друг друга под углом 90°, при этом на корпусе установлена крышка из электроизоляционного материала, базируемая по диагонали двумя центровочными штифтами и выполненная с возможностью регулирования межэлектродного зазора по другой диагонали с помощью винтового механизма, включающего винт, один конец которого ввинчивается в корпус, а на втором жестко закреплена его головка, осевое перемещение торца которой контролируется датчиком линейных перемещений, выход которого подключен к входу прибора визуального наблюдения, при этом внутренняя часть крышки выполнена по продольным и поперечным размерам заготовки с углами обхвата γ=170° и на ней размещены по два электрода-инструмента на каждую ступень заготовки, выполненные в виде сегментов из металлических труб с радиусами, равными радиусам ступеней заготовки плюс 0,2÷2 мм, причем электроды-инструменты на крышке расположены симметрично относительно отверстия для подачи электролита для каждой ступени заготовки, разделены между собой на всю длину ступени заготовки пазом и подключены к отрицательному полюсу источника питания.

Использование диэлектрического материала корпуса и крышки установки позволяет сократить стоимость устройства.

Использование регулируемых опор, встроенных в корпус, как базирующих обеспечивает бессиловую обработку со снятием припуска в поперечном сечении заготовки и с совмещением конструкторских, технологических и измерительных баз, что повышает точность обработки изделия.

Выполнение электродов-инструментов в виде двух сегментов на каждой ступени заготовки (вала), выполненных из металлических труб, рабочие поверхности которых имеют форму секторов с радиусами, равными радиусам ступеней изделий плюс МЭЗ, и разделенных пазами, равными длине ступени, обеспечивает равномерную подачу электролита непосредственно в зону обработки и максимальную производительность.

Подключение электродов-инструментов к отрицательному полюсу источника питания обеспечивает снятие припуска с тел вращения. Оснащение устройства механизмом вращения заготовок обеспечивает расширение технологических возможностей и повышает производительность обработки.

Возможность подвода электролита к входу электрода-инструмента от насоса прокачки в зону обработки удаляет продукты электрохимической обработки из зоны обработки.

Оснащение крышки корпуса винтовыми механизмами настройки МЭЗ и приборами визуального наблюдения обеспечивает точность настройки величины МЭЗ.

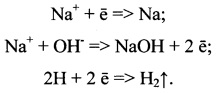

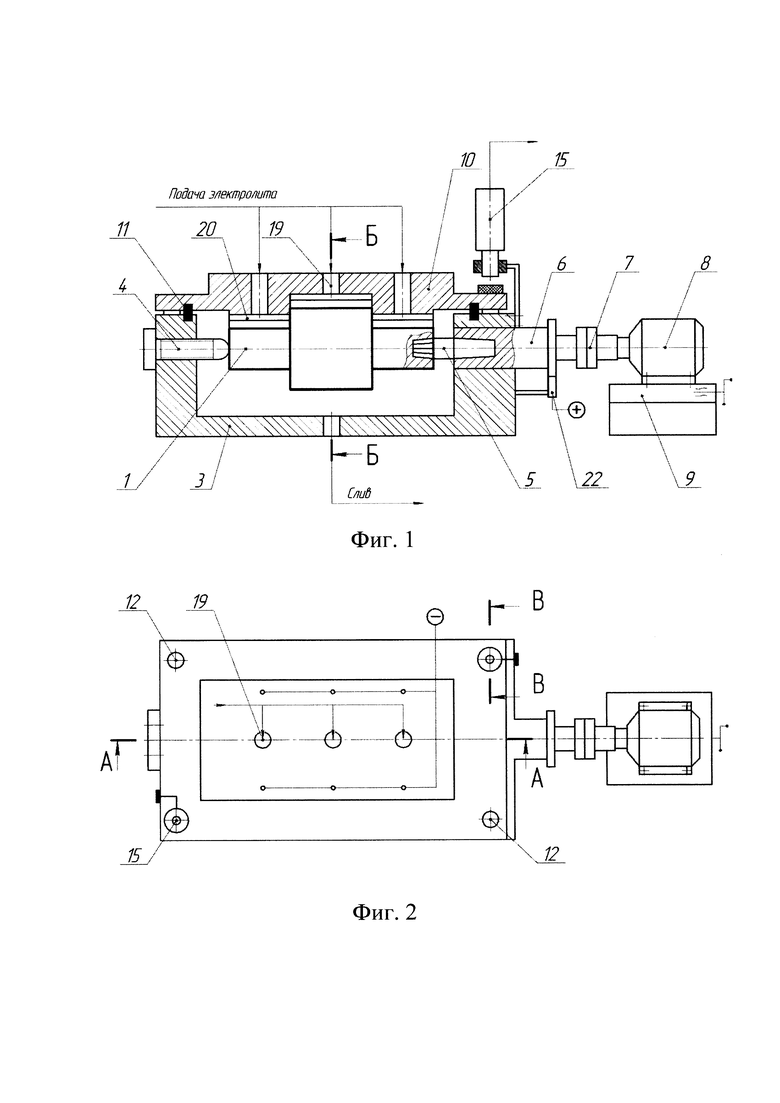

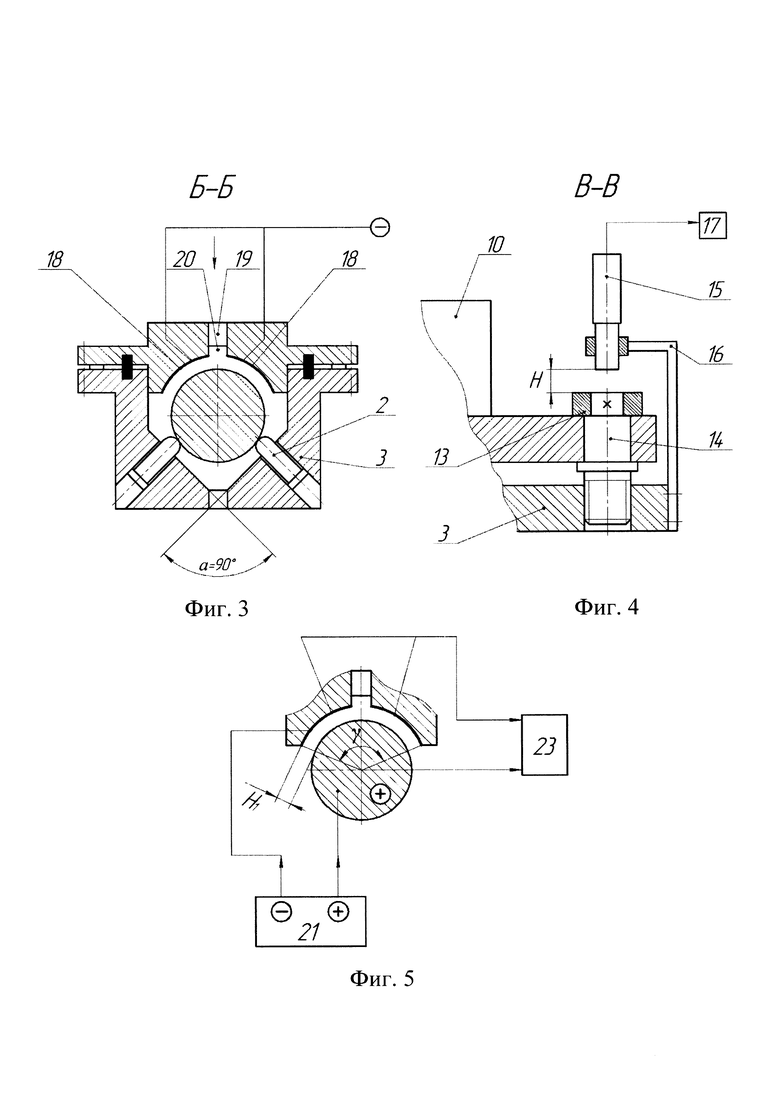

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено: на фиг. 1 - общий вид установки в разрезе А-А; на фиг. 2 - вид установки сверху; на фиг. 3 показан разрез Б-Б; на фиг. 4 показан разрез В-В; на фиг. 5 - функциональная схема подключения и контроля контакта электродов-инструментов к источнику питания и прибору визуального наблюдения.

Устройство для ЭХО содержит заготовку 1, базирующуюся на регулируемых опорах 2 (фиг. 3), установленных в диэлектрическом корпусе 3 (фиг. 1), в котором вмонтированы опора осевой фиксации 4 и вращающаяся опора, установленная в шпинделе 6, связанном через муфту 7 с электродвигателем 8, корпус которого закреплен на коретке 9 с возможностью осевого перемещения (ходовой винт не показан). На корпусе 3 смонтирована крышка 10, выполненная из электроизоляционного материала с гидроуплотнителем 11 по периметру крышки, которая фиксируется по штифтам 12 и устанавливается с зазором H относительно корпуса 3 винтовым механизмом (фиг. 4) головки 13, жестко закрепленной на винте 14. Осевое перемещение винта 14 фиксируется датчиком линейных перемещений 15, жестко закрепленным на стойке 16, и выход датчика 15 подключен к прибору визуального наблюдения 17. На внутренней части крышки 10 размещены электроды 18 с эквидистантным профилем поперечных сечений заготовки (фиг. 3). Электроды 18 расположены симметрично относительно отверстия 19 для подачи электролита для каждой ступени заготовки и разделены между собой на всю длину ступени заготовки пазом 20 (фиг. 3). Каждый из электродов 18 объединен в единую цепь и подключен к источнику питания 21 к отрицательному полюсу (фиг. 5). Заготовка 1 через центр 5 и шпиндель 6 через токосъемник 22 (фиг. 1) подключена к положительному полюсу источника питания 21. Момент контакта заготовки 1 с электродами фиксируется датчиком контакта 23 со встроенным прибором визуального наблюдения (на фиг. 5).

Устройство для электрохимической обработки тел вращения работает следующим образом: заготовку 1 предварительно протачивают на токарном станке, формируют профиль изделия, оставляя припуск на чистовую обработку, далее устанавливают на базирующие регулируемые опоры 2, расположенные под углом 90° друг другу и наставленные по длине заготовки по эталонному образцу с учетом диаметров ступеней заготовки. Количество опор на длине ступени рассчитывается из технологической жесткости. Ступени при соотношении ее длины к диаметру менее десяти устанавливают на двух опорах в одном сечении (рис. 3). Настройка подвижных опор на диаметре проводится вручную за счет винтовой пары (на фиг. 3 показано условно). Внутренняя часть корпуса выполнена в виде призмы с углом α=90°, a длина и ширина рассчитывается на типовые заготовки. Корпус выполнен из диэлектрического материала. Для фиксации заготовки в осевом направлении в корпусе 3 установлен регулируемый упор 4 с полусферической заготовкой на конце. С противоположной стороны в торце заготовки устанавливают центр с рифленым коническим профилем 5, последний фиксирует осевое перемещение заготовки и передает вращательное движение от шпинделя 6 через муфту 7 и электропривод 8. Муфта 7 выполнена в виде двух полумуфт, соединенных диэлектрической прокладкой (на фиг. 1 показано условно). Перемещение центра 5 вдоль своей оси осуществляется путем перемещения каретки 9, на которой закреплен электропривод 8 вручную с помощью винтовой пары, фиг. 1, где она показана условно. После установки заготовки 7 в корпус 3 на последней устанавливают крышку 10 с резиновой прокладкой 11 по ее периметру и осуществляют центровку крышки 10 относительно корпуса 3 с помощью центровочных штифтов 12 (фиг. 2), установленных по диагонали корпуса 3. По другой диагонали крышки устанавливают предварительно начальный зазор H между плоскостью корпуса 3 и крышкой 10 с помощью винтового механизма, включающего в себя головку 13, жестко закрепленную на специальном винте 14, резьбовая часть которого ввинчивается в корпус 3 (фиг. 4) и позволяет в зависимости от направления вращения уменьшать или увеличивать зазор Н, величина которого функционально связана с зазором H1 перемещения торца головки 13 винтового механизма, измеряется датчиком линейных перемещений 15, корпус которого жестко закреплен на корпусе 3 с помощью стойки 16, а выходной сигнал с датчика 15 является входом прибора визуальных наблюдений 17. Внутренняя часть крышки 10 выполнена по продольным и поперечным размерам заготовки (например, многоступенчатого вала) с углами обхвата γ=170° и диаметрами на 2-3 мм больше диаметров заготовки, на внутренних профилях крышки закреплены сегменты труб 18, представляющие электроды-инструмент, изготовленные из цветных металлов (например, меди, бронзы и т.д.), и соединены с отрицательным полюсом источника питания 21 (фиг. 5). Заготовка 1 как анод соединена с положительным полюсом источника питания 21 через токоприемник 22. Далее с помощью винтового механизма 14 опускают крышку 10 с прикрепленными к ее внутренней части электродами-инструментами 18 до контакта с заготовкой 1, который фиксируется датчиком контакта 23, это и является точкой отсчета МЭЗ. Далее с помощью головок 13, расположенных по диагонали корпуса 3, одновременно вращая их (фиг. 4), поднимаем крышку 10 на величину МЭЗ, равную Н, которая заранее считается и экспертно проверяется. Контроль за установкой зазора Η осуществляется с помощью датчика линейных перемещений 15, выход которого включен на выход прибора для визуального наблюдения 17. При контакте катода-инструмента 18 с заготовкой (анодом) 1 на экране прибора 17 появляется реперная точка, с которой ведется отсчет величины подъема крышки. Между инструментом-электродом и заготовкой-анодом равномерный зазор по всем ступеням заготовки МЭЗ выбирается в пределах 0,2÷1 мм, в зависимости от решаемой задачи - полирование поверхности или размерная обработка заготовки.

Установка готова к работе и в отверстие 19 через горизонтальные пазы 20 подается под давлением электролит (насос подачи электролита не показан), далее включается электропривод 8, который через шпиндель 7 и через центр 5 рифленым коническим профилем вращает заготовку 1, что обеспечивает съем металла с заготовки.

В качестве электролита используется водный раствор поваренной соли (NaCl), при растворении которой в воде образуются положительные ионы натрия Na+ и отрицательно заряженные ионы хлора CI-. При включении источника питания между инструментом-электродом и обрабатываемой деталью возникает постоянный ток, а в электролите происходят следующие химические реакции. Вода частично диссоциирует на ионы водорода и гидроксильной группы:

H2O=Н+ОН

Анионы хлора движутся к детали, так как она является анодом, и соединяются с железом, образуя растворимый в воде хлорид железа:

.

.

Катионы натрия движутся к катоду, получают от него недостающие электроны и образуют металлический натрий. Натрий - очень активный элемент, поэтом он сразу же реагирует с водой, образуя растворимый гидроксид натрий и газообразный водород:

Гидроксид натрия и хлорид железа в водном растворе реагируют друг с другом, образуя вновь растворимую поваренную соль и нерастворимый гидроксид железа. Нерастворимое соединение выпадает в осадок и далее в реакциях не участвует:

2NaOH+FeCl2=>2NaCl+Fe(OH)2↓.

При небольшой силе тока (50…100 ампер) анодному растворению подвергаются в первую очередь выступы шероховатости на обрабатываемой поверхности. Вследствие этого выступы удаляются электрохимическим путем и шероховатость поверхности снижается. Так как зазор между инструментом-электродом и обрабатываемой поверхностью является равномерным, то и обработка происходит равномерно по всей поверхности. Для поддержания равномерности процесса электрохимического полирования и удаления осадков из рабочей зоны электролит прокачивается. Для предотвращения коррозии обрабатываемой детали в электролит добавляются химические вещества - ингибиторы коррозии, например нитрид натрия Na2N. После обработки крышку 10 снимают со штифтом 12, вынимают заготовку 1 и промывают ее водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимического формирования гидравлических карманов | 2022 |

|

RU2805021C2 |

| Электрод-инструмент | 1978 |

|

SU865590A1 |

| Устройство для электрохимической обработки винтов | 2018 |

|

RU2700894C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2552205C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| Устройство для электрохимической обработки | 2015 |

|

RU2623949C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2008 |

|

RU2401184C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЦИЛЛИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2018 |

|

RU2679501C1 |

Изобретение относится к электрохимической обработке металлов и сплавов и предназначено для обработки ступенчатых валов. Устройство содержит диэлектрический корпус, внутренняя часть которого выполнена в виде призмы, в каждой плоскости которой встроены регулируемые опоры осевой фиксации заготовки, оси которых пересекаются в центре оси заготовки и расположены друг относительно друга под углом 90°. На корпусе установлена крышка из электроизоляционного материала, базируемая по диагонали двумя центровочными штифтами и выполненная с возможностью регулирования межэлектродного зазора по другой диагонали с помощью винтового механизма. Внутренняя часть крышки выполнена по продольным и поперечным размерам заготовки и на ней размещены по два электрода-инструмента на каждую ступень заготовки. Технический результат: повышение точности формы и качества обработанных поверхностей путем минимизации уровня остаточных напряжений и равномерного распределения их по всему объему изделия, за счет одновременного съема поверхностного слоя со всего объема обрабатываемой заготовки. 5 ил.

Устройство для электрохимической обработки ступенчатого вала, содержащее диэлектрический корпус, в котором установлена опора вращения заготовки, и источник технологического тока, положительным полюсом подключаемый к заготовке, отличающееся тем, что внутренняя часть корпуса выполнена в виде призмы, в каждой плоскости которой встроены регулируемые опоры осевой фиксации заготовки, оси которых пересекаются в центре оси заготовки и расположены относительно друг друга под углом 90°, при этом на корпусе установлена крышка из электроизоляционного материала, базируемая по диагонали двумя центровочными штифтами и выполненная с возможностью регулирования межэлектродного зазора по другой диагонали с помощью винтового механизма, включающего винт, один конец которого ввинчивается в корпус, а на втором жестко закреплена его головка, осевое перемещение торца которой контролируется датчиком линейных перемещений, выход которого подключен к входу прибора визуального наблюдения, при этом внутренняя часть крышки выполнена по продольным и поперечным размерам заготовки с углами обхвата γ=170° и на ней размещены по два электрода-инструмента на каждую ступень заготовки, выполненные в виде сегментов из металлических труб с радиусами, равными радиусам ступеней заготовки плюс 0,2÷2 мм, причем электроды-инструменты на крышке расположены симметрично относительно отверстия для подачи электролита для каждой ступени заготовки, разделены между собой на всю длину ступени заготовки пазом и подключены к отрицательному полюсу источника питания.

| Устройство для размерной электрохимической обработки длинномерных нежестких деталей | 1988 |

|

SU1618536A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| КАМЕРА ДЛЯ ЭЛЕКТРОХИЛШЧЕСКОП ОБРАБОТКИ | 1970 |

|

SU430979A1 |

| WO 9002014 A1, 08.03.1990. | |||

Авторы

Даты

2017-06-29—Публикация

2015-11-02—Подача