Изобретение относится к области металлургии, в частности к производству ферросплавов и титановых шлаков, являющихся сырьем для получения металлического титана и пигментного диоксида титана.

Известен способ получения ферросиликотитана алюминотермическим способом на шихте, состоящей из титанового концентрата, алюминия, железной руды, ферросилиция и отходов металлического титана в соотношении, вес.%: (45-58): (20-30):(5-20):(0,1-10):(3-11) соответственно (авт.свид. СССР N 676033, С 22 С 33/00, 1978 г.).

Согласно изобретению получают ферросиликотитановую лигатуру, содержащую 30,4-41,0% титана, 4,6-6,9% алюминия, 3,4-17,5% кремния, остальное - железо и титаноглиноземистый полупродукт, содержащий 25,4-41,9% двуокиси титана и остальное глинозем (Al2O3).

Указанные продукты передела титановых концентратов не могут быть использованы из-за низкого содержания кремния в ферросиликотитановой лигатуре и низкого содержания двуокиси титана в титаноглиноземистом полупродукте.

Известен способ карботермической выплавки ферросиликотитана в дуговой электропечи мощностью 500 кВт в углеродистом тигле (Р. Дуррер и Г. Фолькерт. Металлургия ферросплавов, М. : Металлургия, 1976 г., с. 410). Состав шихты для получения ферросиликотитана состоит из 47% ильменита (51,2% TiO2 и ~40% FeO), 28,5% кварцита и 24,5% дробленого кокса. Полученный сплав содержит 29-30% Ti, 17-20% Si, 1,8-2% С и железо - остальное. При увеличении доли кварцита в шихте можно получить сплав с 30% Si. Степень извлечения титана в сплав составляет 70-75%, при этом полученные шлаки содержат низкое содержание TiO2, а расход электроэнергии на 1 кг сплава составляет 12 кВт•ч. Низкие технико-экономические показатели плавки и непригодность использования шлаков для получения металлического титана не позволяют использовать способ для указанных целей.

Известен способ получения металлического полупродукта и титановых шлаков из железотитановых концентратов, заключающийся в том, что в состав брикетов или окатышей с увлажняющим раствором вводят соединения бора (авт. свид. СССР N 188011, С 22 В 34/12 4/00, 1966 г.) Указанный способ не позволяет получить ферросиликотитановую лигатуру.

Известен способ выплавки титановых шлаков и металлического полупродукта из железотитановых концентратов в рудно-термической электропечи, позволяющий с целью упрощения технологических схем, исходные железотитановые концентраты, нагретые до 1400-1500oC, продувать природным газом (авт. свид. СССР N 191817, С 22 В 4/00, 1967 г.).

Указанный способ не позволяет получать ферросиликотитановую лигатуру.

Наиболее близким известным способом к заявляемому является способ переработки железотитановых (ильменитовых) концентратов углетермическим процессом в рудно-термической электропечи мощностью 10,5 МВА (В.А. Гармата, А. И. Петрунько, Н.В. Галицкий и др. Титан, М.: Металлургия, 1983 г., 559 с.). В качестве шихтовых материалов при выплавке используют железотитановые концентраты (ильменитовые) с содержанием TiO2 45-65% и FeO 23-45% и углеродистый восстановитель (антрацит) с содержанием углерода 84,8% и 15,2% прочих (в том числе зола) в соотношении 92,4 и 7,6% соответственно. Подготовку шихты к плавке производят агломерацией, брикетированием или окомкованием. Проплавление шихты производят при температуре 1650-1700oC стадийно с образованием жидкой ванны, довосстановлением шлака отдельными порциями восстановителя (доводкой шлака), после доводки шлака расплав выдерживают в печи в течение 20-30 мин для разделения титанового шлака и металла и затем производят выпуск расплава при температуре 1700o в изложницу. После разделения металла и шлака химический состав металла: 97,05% Fe, 0,04% Ti; 0,06% Mn; 0,35% Si; 0,6% Cr; 0,14% P; 0,16% S и 1,52% С, а титанового шлака: 88% TiO2, 3,95% FeO; 0,94% MnO; 0,25% CaO; 0,7% MgO; 3,06% Al2O3; 2,5% SiO2 0,95% Cr2O3 и 0,32% V2O5.

Основным недостатком приведенного способа является то, что по этому способу нельзя производить совместно с титановым шлаком ферросиликотитановую лигатуру, а получаемый поэтому способу металлический полупродукт - это обычный природнолегированный чугун.

Задача настоящего изобретения заключается в разработке технологии одновременного получения двух товарных продуктов плавки ферросиликотитановой лигатуры и титанового шлака.

Поставленная задача решается тем, что в качестве титанового концентрата используют кремнийтитановый и титаномагнетитовый концентраты, при этом шихту, состоящую из кремнийтитанового концентрата, титаномагнетитового концентрата и углеродистого восстановителя в соотношении 1:(0,05-0,15): (0,25: 0,55) соответственно проплавляют в рудно-термической электропечи при температуре 1750-1850oC и выдерживают расплав в печи перед разливкой. Расплав перед разливкой выдерживают в печи в течение 3-5% от общей продолжительности плавки.

Для повышения технико-экономических показателей шихту в указанном соотношении брикетируют, а в качестве связующего используют жидкое стекло в количестве 2-5% от массы шихты на плавку.

Для снижения количества SiO2 в титановых шлаках и исключения процесса доводки шлака проплавление шихты производят при температуре 1850oC с выдержкой расплава перед разливкой при этой температуре в течение 10-15% от общей продолжительности плавки.

Отличительной особенностью заявляемого способа является то, что в качестве шихтовых материалов используют нетрадиционные кремнийтитановые концентраты, содержащие 50% TiO2 45% SiO2 2% Fe2O3, и ∑(Al2O3+CaO+MgO) до 3% (обычно используются для традиционных процессов железотитановые (ильменитовые) концентраты, содержащие 45-65% TiO2 И 23-45% FeO) и титаномагнетитовые концентраты, содержащие 10-17% TiO2 и 54-58% Fe общего, вместе с углеродистым восстановителем, взятым для полного восстановления SiO2, и частичного TiO2. Проплавление указанных шихтовых материалов в заданном соотношении и температурном режиме позволяет получить за один металлургический предел два товарных продукта: ферросиликотитановую лигатуру и титановый шлак. Ферросиликотитановая лигатура в дальнейшем используется в черной металлургии для легирования и раскисления стали, а титановый шлак в цветной металлургии для получения металлического титана и в пигментной промышленности для получения пигментной двуокиси титана.

Известные способы производства ферросиликотитановой лигатуры не позволяют получить одновременно титановый шлак, а способы производства титанового шлака не позволяют получить одновременно за один металлургический передел ферросиликотитановую лигатуру.

Предлагаемый способ позволяет решить эту задачу, причем одновременное производство двух товарных продуктов за один металлургический передел значительно снижает их себестоимость и повышает их конкурентоспособность на мировом рынке.

Изменение соотношения компонентов в шихте в меньшую сторону приведет к недовосстановлению оксидов кремния и титана, что приведет к нестандартному составу ферросиликотитановой лигатуры и увеличению содержания оксидов кремния в титановом шлаке.

Изменение соотношения компонентов в шихте в большую сторону приведет к снижению технико-экономических показателей, потере кремния и титана, повышению содержания кремния в ферросиликотитановой лигатуре и снижению TiO2в титановом шлаке.

Снижение температуры проплавления шихты ниже 1750oC приведет к недовосстановлению кремния и титана в ферросиликотитановую лигатуру, а повышение температуры более 1850oC к дополнительным потерям кремния.

Снижение времени выдержки расплава перед разливкой менее 3% от общей продолжительность плавки приводит к потерям металла со шлаком, а повышение времени выдержки более 5% - к увеличению удельного расхода электроэнергии.

Снижение количества связующего (жидкого стекла) при брикетировании шихты менее 2% от массы шихты на плавку приводит к частичному разрушению брикетов - снижается их прочность, а повышение более 5% приводит к увеличению влаги в шихте и не приводит к повышению прочности брикетов.

Для некоторых целей необходимы титановые шлаки с пониженным содержанием SiO2. Для этого выдержка расплава при повышенной температуре 1850oC производится длительное время, в течение 10-15% от общей продолжительности плавки. Снижение времени выдержки менее 10% от общей продолжительности плавки не приводит к дополнительному снижению SiO2 в шлаках, а увеличение длительности выдержки более 15% приводит к повышению удельного расхода электроэнергии.

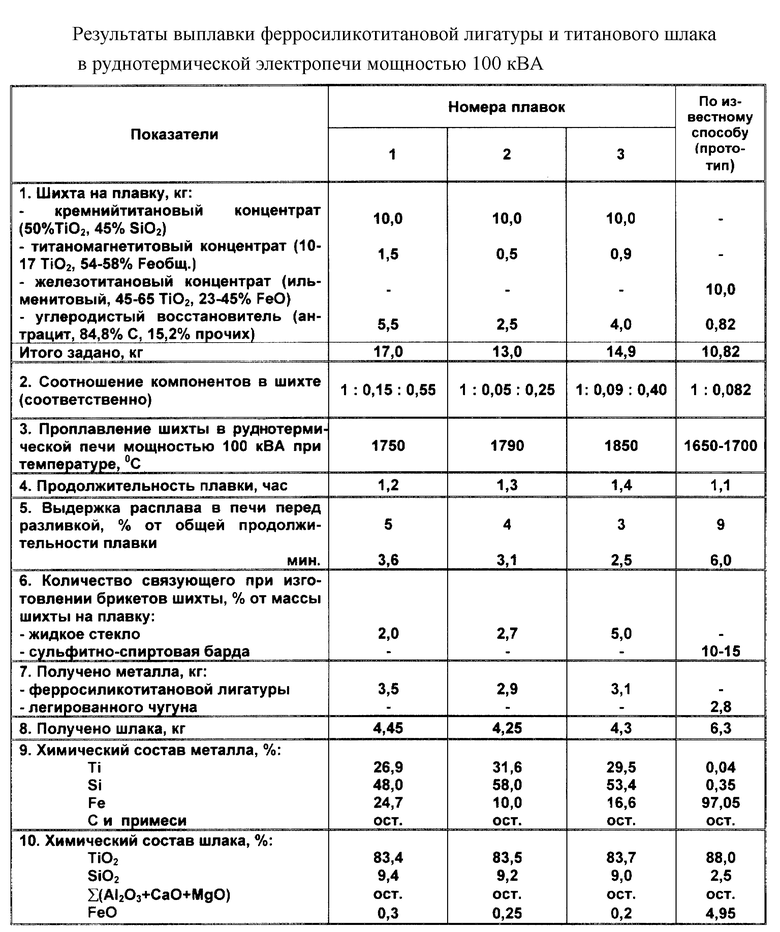

Опробование способа выплавки ферросиликотитановой лигатуры и титанового шлака за один металлургический передел проводили в ЦНИИчермете им. И.П. Бардина в рудно-термической электропечи мощностью 100 кВА с угольной футеровкой. Результаты выплавки приведены в таблице.

Анализируя полученные результаты выплавки по предлагаемому способу, можно сказать, что способ позволяет за один металлургический передел получить два товарных продукта плавки - ферросиликотитановую лигатуру и титановый шлак. Причем ферросиликотитановая лигатура соответствует ферротитану с повышенным кремнием (ГОСТу 4761-91), а титановый шлак ТУ 1715-452- 05785388-99 - стандартным титановым шлакам, используемым для производства металлического титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2361940C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОТИТАНА | 2006 |

|

RU2351678C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2410449C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОТИТАНА | 2010 |

|

RU2416659C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВЫХ ШЛАКОВ | 2012 |

|

RU2522876C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ВЫПЛАВКИ ТИТАНОВЫХ ШЛАКОВ В РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2612332C1 |

| ШИХТА И СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОТИТАНА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2608936C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2012 |

|

RU2497970C1 |

Изобретение относится к области металлургии, в частности к производству ферросплавов и титановых шлаков, являющихся сырьем для получения титана. Способ заключается в том, что в качестве титанового концентрата используют кремнийтитановый и титаномагнтитовый концентраты, шихту, состоящую из кремнийтитанового концентрата, титаномагнетитового концентрата и углеродистого восстановителя в соотношении 1:(0,05-0,15): (0,25,-0,55) соответственно, проплавляют в рудно-термической электропечи при температуре 1750-1850oС и выдерживают расплав в печи перед разливкой. Способ позволяет разработать технологию одновременного получения двух товарных продуктов плавки: ферросиликотитановой лигатуры и титанового шлака, пригодного для получения металлического титана. 3 з.п. ф-лы, 1 табл.

| ГАРМАТА В.А | |||

| и др | |||

| Титан | |||

| -М.: Металлургия, 1983, с.191-215 | |||

| Способ производства титансодержащих лигатур | 1987 |

|

SU1479542A1 |

| Шихта для выплавки лигатуры | 1989 |

|

SU1713965A1 |

| Лигатура | 1974 |

|

SU501107A1 |

| Кожухотрубный теплообменник | 1986 |

|

SU1295196A1 |

| Электрический контакт | 1983 |

|

SU1288792A1 |

| ГАСИК М.И | |||

| и др | |||

| Теория и технология производства ферросплавов | |||

| -М.: Металлургия, 1988, с.462 и 463 | |||

| ГАСИК М.И | |||

| и др | |||

| Электрометаллургия ферросплавов | |||

| -Киев-Донецк: Вища школа, 1983, с.244 | |||

| РЫСС М.А | |||

| Производство ферросплавов | |||

| -М.: Металлургия, 1985, с.279 и 280. | |||

Авторы

Даты

2001-12-20—Публикация

2000-07-25—Подача