Изобретение относится к способу получения вытянутых стеклянных изделий, не содержащих пузырьков, в частности к способу получения оптических волокон, особенно волокон усиления, используемых в волоконных усилителях.

Так называемые внешние способы, включающие способ внешнего осаждения паров (ВОП) и способ осевого осаждения паров (ООП), позволяют получить однородные стеклянные заготовки с отличными оптическими свойствами; кроме того, эти способы экономически эффективны, поскольку могут быть получены заготовки больших размеров. В обоих способах используют горелки для осуществления взаимодействия исходных веществ, например галогенидов или металлорганических соединений, с получением потока стеклянных частиц или сажи.

В способе ВОП происходит осаждение потока сажи на наружной периферической поверхности сердечника и наращивание сажи в радиальном направлении с образованием пористого тела. После удаления сердечника пористое изделие помещают в печь для уплотнения, где его сушат и спекают. Для сушки пористого изделия на нагретую заготовку подают продуваемую через печь хлорсодержащую газовую смесь. Затем в печь, а также в отверстие заготовки подают гелий для удаления остаточного хлора и сохранения открытой центральной линии в заготовке центральной части в ходе агломерации при температурах, обычно находящихся в интервале 1440-1525oC для стекла с высоким содержанием оксида кремния. Полученную заготовку из плотного стекла можно сразу же вытянуть в оптическое волокно, если она содержит нужное соотношение стекла центральной части и стекла покрытия. Заготовка из плотного стекла часто не содержит стекла покрытия или только часть необходимой толщины стекла покрытия. Такие заготовки помещают в печь для вытяжки, в которой продольное отверстие вакуумируют, а кончик заготовки нагревают и вытягивают в удлиненный стержень. Отверстие закрывается и образует "осевую зону схлопывания". Стержень можно нарезать в виде прутков для сердцевины, которые покрывают дополнительной стеклянной оболочкой с образованием заготовок для вытяжки, которые вытягивают в оптическое волокно.

В способе ООП поток сажи осаждают на конец стержня-мишени и проводят наращивание в осевом направлении с получением пористого изделия, подобного получаемому способом ВОП, за исключением того, что у него нет осевого отверстия. Поэтому заготовка из плотного стекла, полученного способом ООП, не имеет осевой зоны схлопывания. Остальная часть процесса получения волокна аналогична описанной выше, при этом пористое изделие сушат, обжигают до получения плотного стекла и вытягивают в волокно.

Некоторое количество гелия, которым пористое изделие обрабатывали в печи уплотнения, остается в стекле в молекулярной форме, т.е. пузырьков не видно. Содержащие германий заготовки для вытяжки, не имеющие пузырьков в наружном покрытии, выдерживали в печи при 800oC для полного удаления содержащихся молекул гелия и улучшения способности волокна к вытяжке. Тем не менее, некоторые заготовки для вытяжки имеют видимые пузырьки газа, содержащие гелий и/или другие инертные газы и, в некоторых случаях, дополнительно содержащие кислород. Волокна, вытягиваемые из заготовок, содержащих пузырьки, ломаются или характеризуются непостоянством диаметра в ходе вытяжки. Если нужны волокна лишь малой длины, волокно может быть вытянуто между пузырьков; однако начинать новый процесс вытяжки каждый раз, когда волокно ломается, слишком дорого и занимает много времени. Заготовка для вытяжки, содержащая расположенные по ее длине пузырьки, особенно непригодна для вытяжки из нее длинного волокна для трансмиссионных линий.

Оптические волокна с добавлением редкоземельных металлов, например эрбия, широко известны в волоконных усилителях, при этом сердцевина таких усилительных волокон обычно содержит GeO2 для повышения показателя преломления. Предпочтительно в сердцевину добавляют оксид алюминия с тем, чтобы достичь таких улучшений, как снижение образования усилительно-ионных кластеров, и иногда для улучшения формы спектра усиления. Поэтому представляется желательным использование в усилительных волокнах оксида алюминия, а не оксида германия для достижения желаемых оптических свойств, в том числе повышения показателя преломления сердцевины. Однако оксид алюминия вызывает проблемы с кристаллизацией. При стандартных температурах спекания происходит кристаллизация в заготовках, содержащих оксид алюминия в концентрациях, превышающих некоторую максимально допустимую, зависящую от состава стекла и условий обработки (пат. США 5262365). По-видимому, кристаллизационное ядро для такой кристаллизации включает осевую зону схлопывания спеченных заготовок, полученных способом ВОП. Кристаллизация может способствовать захвату газов. Пузырьки гелия и кислорода обычно наблюдали в спеченных стеклянных заготовках, содержащих добавку оксида алюминия.

В соответствии с диаграммой фазового равновесия SiO2 - Al2O3 пористую массу из стеклянной сажи необходимо спекать при температуре выше эвтектической температуры 1587oC, чтобы избежать возникновения и роста кристаллов. Это превышает эксплуатационную температуру муфельных печей на основе оксида кремния. Хотя кристаллы муллита и кристобалита можно расплавить в печи при температурах выше их эвтектических температур, как видно из диаграммы фазового равновесия SiO2 - Al2O3, полученное стекло имеет недопустимо высокое содержание пузырьков, низкую способность к вытяжке или не вытягивается.

Для вытягивания волокна большой длины для распределительных волоконных усилителей необходимы заготовки для вытяжки, по существу не содержащие пузырьков. Лишь сравнительно короткие волокна, содержащие добавки редкоземельных элементов, нужны для дискретных волоконных усилителей. Однако эти волокна не должны содержать таких дефектов, как пузырьки, содержащие захваченные газы (далее также называемые "зерна"). Даже если длина волокна, необходимого для дискретных усилителей, может быть получена между пузырьками, процесс становится дорогостоящим при наличии в заготовке для вытяжки слишком большого количества пузырьков. Поэтому были сделаны попытки снижения образования пузырьков и кристаллизации в заготовках для вытяжки. Легирующие добавки, например фтор и P2O5, добавляют в сердцевину для снижения возможности кристаллизации, обусловленной присутствием оксида алюминия.

Однако введение дополнительных легирующих добавок может увеличить стоимость, присутствие таких добавок в сердцевине обычно нежелательно.

Поэтому возникает необходимость создания способа получения заготовок для вытяжки из плотного стекла, содержащего оксид алюминия, не имеющих пузырьков или с низким их содержанием, без введения дополнительных нежелательных легирующих добавок в сердцевину.

Известные способы обычно приводят к получению волокна с максимальным содержанием оксида алюминия в осевой зоне. Например, в патентах США 4923279, 5058976 и 5155621, показано, что содержание оксида алюминия максимально в центральной части сердцевины. В патенте США 4923279 оксид алюминия используют для регулирования показателя преломления волокна, а также ингибирования потери флуоресцентной добавки при обработке. Сердцевина волокна, полученного по способу, описанному в патенте 5058976, содержит зоны, начиная от центра, где содержатся оксиды алюминия и германия, в следующей зоне содержится эрбий и оксид алюминия, а в третьей зоне - только оксид германия в качестве легирующей добавки. Эрбий находится не в центре, а в кольцеобразной трубке с радиусом, составляющим примерно половину радиуса сердцевины. Эрбий диффундирует в центральный слой оксида алюминия, но не достигает центра волокна. В патенте США 5155621 оксид алюминия ограничен центральной частью сердцевины, а добавка эрбия равномерно распределена во всем объеме сердцевины. Сообщается, что такое распределение снижает спонтанное излучение. Полученные способом ВОП заготовки для вытяжки с таким видом концентрационного распределения оксида алюминия особенно подвержены кристаллизации в осевой зоне схлопывания.

Задачей изобретения является создание способа снижения содержания пузырьков в заготовках для вытяжки оптического волокна. Задачей также является получение заготовки для вытяжки оптического волокна, имеющей такой градиент концентрации оксида алюминия, при котором снижается вероятность кристаллизации, особенно заготовок для вытяжки, полученных методом ВОП.

В целом изобретение относится к способу снижения содержания пузырьков в стеклянном изделии. Стеклянную сажу осаждают на подложку и получают продолговатое цилиндрическое тело, по меньшей мере часть которого является пористой. Пористую часть этого тела сушат и спекают для превращения пористой части в плотное стекло с заданной площадью поперечного сечения. Полученную стеклянную заготовку вытягивают для получения стеклянного прутка, площадь поперечного сечения которого меньше заданной. Пруток подвергают термообработке при температуре, достаточно высокой для удаления пузырьков, и в течение времени, достаточно короткого, чтобы избежать его кристаллизации. Этот способ можно использовать для улучшения стеклянных прутков, полученных такими способами, как ВОП, ООП и способ легирования в растворе МОПТ.

В способе ВОП операция осаждения включает осаждение стеклянной сажи на наружной периферической поверхности основы с образованием пористого покрытия и удаление основы. В способе ООП операция осаждения включает осаждение стеклянной сажи на конце стержня-мишени и наращивание покрытия в осевом направлении. В способе МОПТ стадия осаждения включает осаждение стеклянной сажи на внутренней поверхности трубки-основы.

В примере реализации изобретения, который может быть использован в способах ВОП и ООП, стеклянную сажу осаждают на основу и получают пористое вытянутое цилиндрическое изделие, имеющее первый наружный диаметр. Пористое изделие сушат и спекают для уплотнения пористого тела с получением заготовки, имеющей второй диаметр, который меньше первого наружного диаметра. Заготовку вытягивают и получают пруток для сердцевины, имеющий третий диаметр, который меньше второго диаметра. Полученный пруток затем подвергают термообработке.

Предложенный способ особенно применим для получения усилительных волокон для волоконных усилителей, полученных способом ВОП. Такие волокна содержат редкоземельный элемент, например эрбий; кроме того, они содержат оксид алюминия для предотвращения образования кластеров ионов редкоземельных элементов. Стеклянные прутки, полученные таким способом, подвержены кристаллизации в осевой зоне схлопывания при слишком высоком содержании оксида алюминия. Поэтому способ включает стадию осаждения нескольких слоев сажи на основу с получением покрытия, причем один или более первых осажденных слоев сажи содержит первую концентрацию оксида алюминия. Концентрация оксида алюминия в остальных нескольких слоях выше, чем первая концентрация.

Таким образом получают стеклянные изделия с добавкой диоксида алюминия. В таком стеклянном изделии максимум концентрации оксида алюминия находится в сердцевине, а второй максимум, превышающий первый максимум, находится на радиальном расстоянии, превышающем внешний радиус сердцевины, при этом концентрация оксида алюминия у оси стержня может составлять около 1,3 мас.% и увеличиваться в радиальном направлении до максимума, составляющего примерно 2,35 мас. %. Дополнительно такое изделие может содержать добавку, выбранную из группы, включающей оксид эрбия, оксид германия и их сочетания. Таким стеклянным изделием, в частности, может быть оптическое волокно.

На фиг. 1 показано спеченное стеклянное изделие, полученное внешним способом.

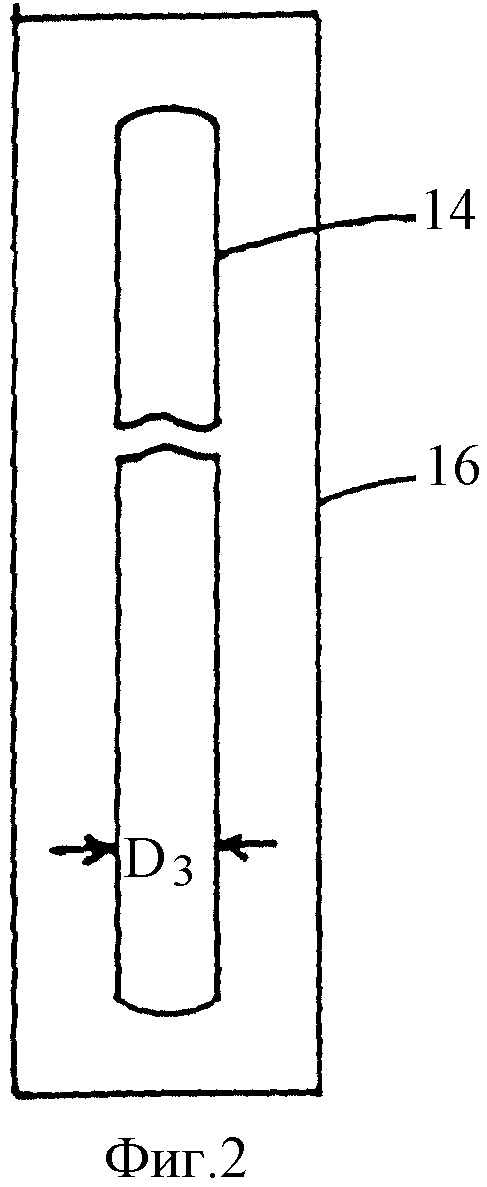

На фиг. 2 схематически показана термообработка изделия на фиг. 1 после его вытягивания.

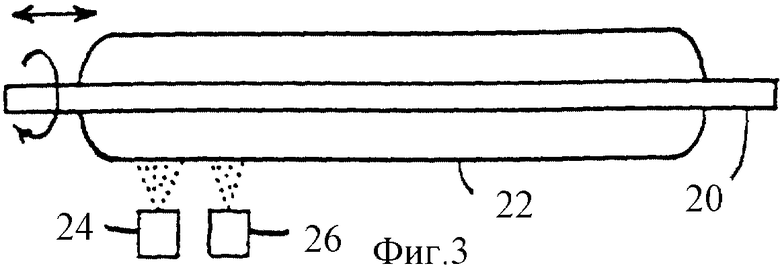

На фиг. 3 показано осаждение стеклянной сажи на основу.

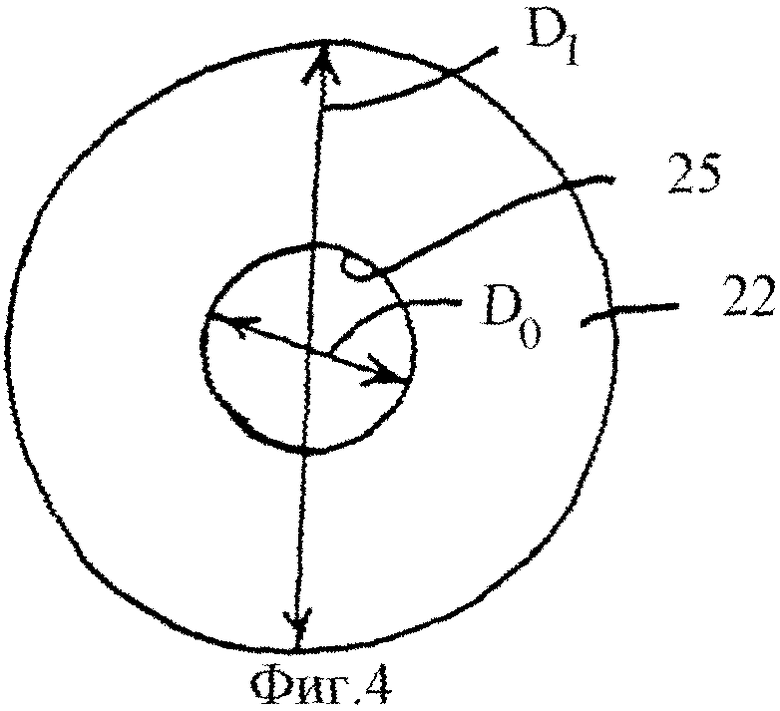

На фиг. 4 представлен поперечный разрез пористого изделия после удаления основы.

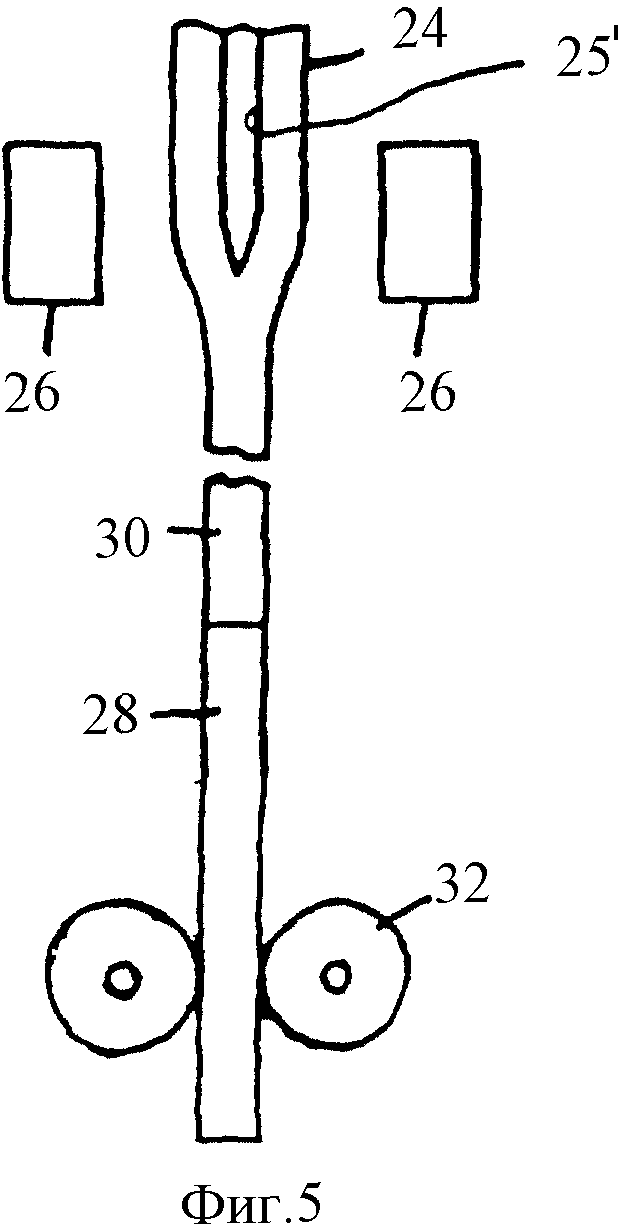

На фиг. 5 схематически показано вытягивание прутка или палки из спеченной заготовки из плотного стекла.

На фиг. 6 показан пруток в ходе термообработки в горячей зоне печи.

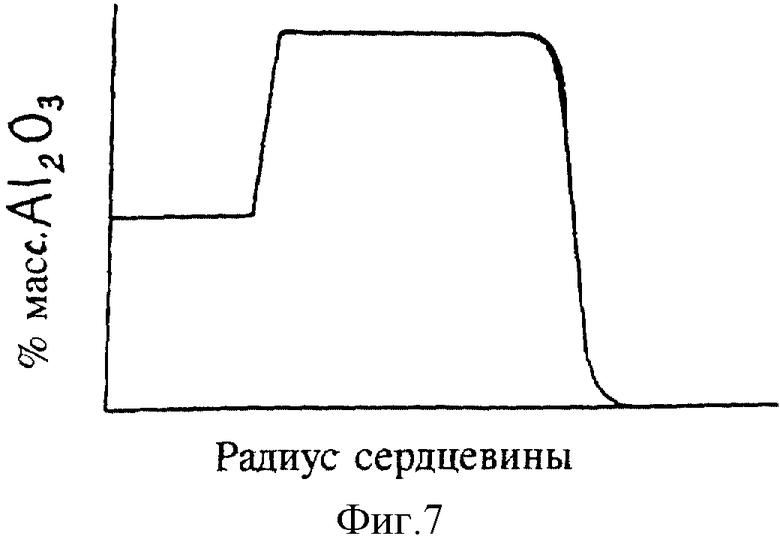

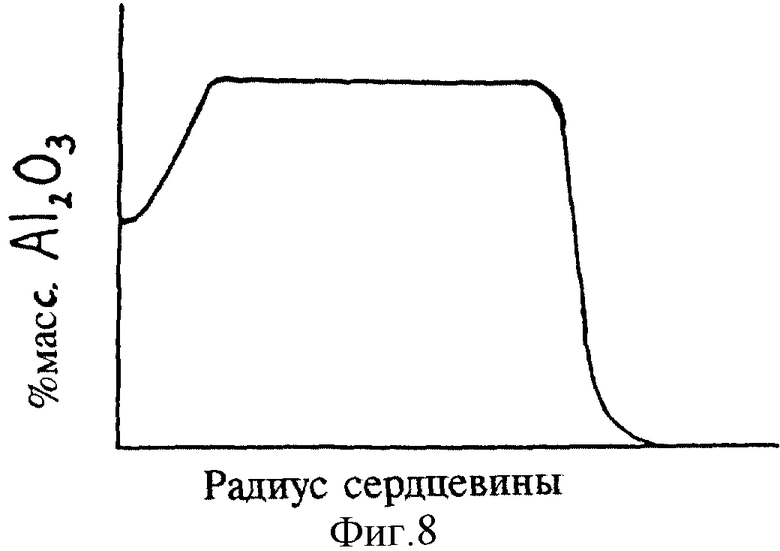

На фиг. 7 и 8 показаны два профиля концентрации оксида алюминия.

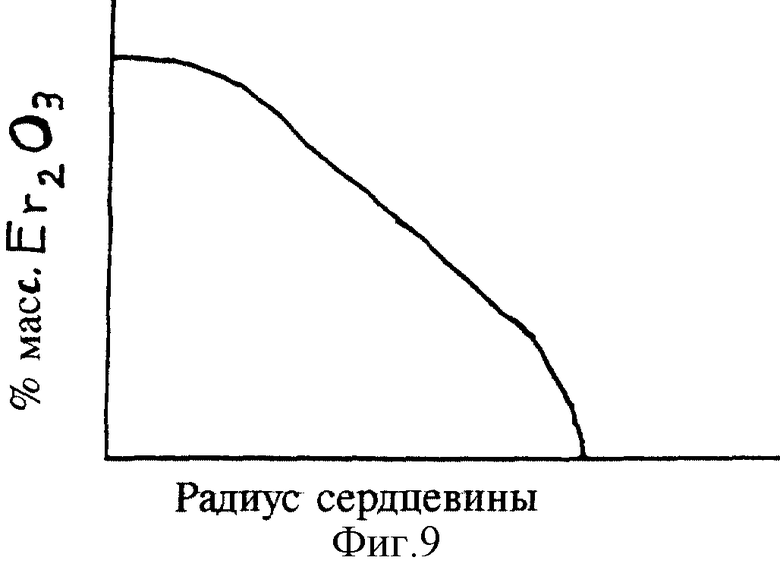

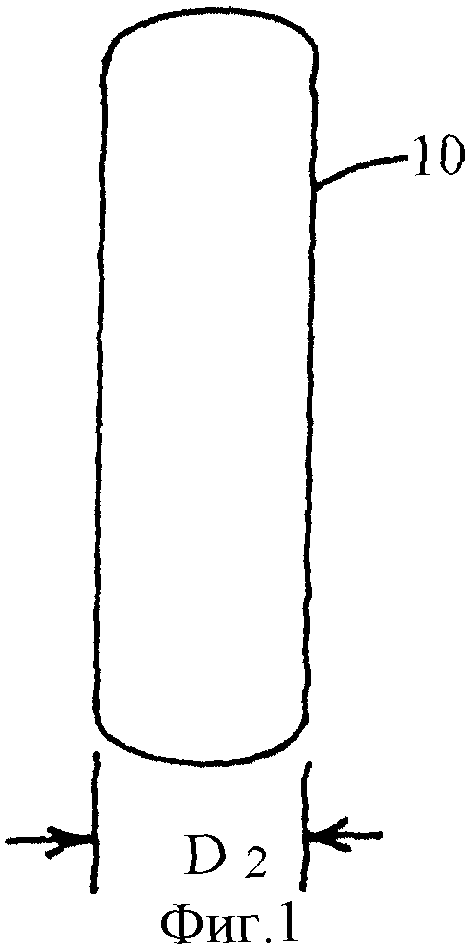

На фиг. 9 и 10 показаны два профиля концентрации оксида эрбия.

На фиг. 1 и 2 схематически показан принцип действия изобретения. Удлиненное пористое изделие из сажи получают внешним способом, например способом ООП или ВОП. Изделие из сажи сушат и спекают с получением заготовки 10 из плотного стекла, имеющей внешний диаметр D2. Заготовка 10 может содержать пузырьки, отрицательно влияющие на процесс вытяжки и/или на полученное волокно. Поэтому желательно исключить или уменьшить число пузырьков в стекле. Термообработкой заготовки 10 не всегда удается снизить число пузырьков.

В соответствии с изобретением заготовку 10 вытягивают или растягивают известными способами и получают стеклянный пруток 14 меньшего диаметра D3. После этого пруток 14 подвергают термообработке в печи 16. Печь 16 может равномерно нагревать пруток 14 по всей длине в течение регулируемого времени. В другом варианте пруток можно подвергнуть термообработке по частям с помощью передвижной печи или путем постепенного продвижения прутка в печь с узкой зоной нагревания. Независимо от типа печи каждую часть прутка нагревают до достаточно высокой температуры в течение достаточно продолжительного времени для удаления или снижения содержания в ней пузырьков. Малый диаметр прутка для сердцевины 30 по сравнению с диаметром спеченной заготовки облегчает выход газов из пузырьков. Для получения такого результата предпочтительно диаметр D3 находится в интервале от 5 до 10 мм. Структурная целостность прутков диаметром менее примерно 5 мм затрудняет их использование при большой длине. Таким образом, для осуществления способа диаметр трубки может составлять примерно менее 10 мм, при этом предпочтительным может быть интервал значений диаметра трубки от 5 до 7 мм. Диаметр D3 может быть менее 5 мм, если только на короткие прутки наносят оболочку и вытягивают в волокно.

Полагают, что к основным факторам, влияющим на успешное удаление пузырьков, относятся температура, продолжительность обработки, размер пузырьков и состав газа. Для удаления пузырьков из трубки данного состава могут подходить данная температура и данная продолжительность обработки. При уменьшении продолжительности обработки необходимо соответственно повысить температуру для получения аналогичного результата. Аналогичным образом процесс может быть успешно проведен при продвижении трубки через горячую зону печи с заданной скоростью. Если увеличить скорость, то температуру также нужно увеличить.

На температуру обработки влияют разные факторы. Стекла, содержащие оксид алюминия, могут кристаллизоваться. Поэтому температура должна быть достаточно высокой, а длительность при высокой температуре должна быть достаточно малой во избежание кристаллизации и роста кристаллов, и все же достаточной для удаления пузырьков из таких стекол. Для стекла с добавкой оксида алюминия устранению возможности кристаллизации способствует быстрое охлаждение прутка, подвергнутого термообработке. Это можно выполнить путем быстрого удаления прутка из печи после завершения термообработки. Температура термообработки стеклянного изделия может составлять от 1300 до 1500oC, желательно, чтобы температура превышала примерно 1450oC. Пузырьки успешно удаляли из кварцевых стеклянных прутков, содержащих добавку оксида германия и примерно до 2,35 мас.% оксида алюминия, путем пропускания прутков через горячую зону печи примерно при 1440-1500oC. Если концентрация оксида алюминия превышает примерно 2,35 мас.%, наблюдается нежелательная степень кристаллизации. Хотя для таких прутков с повышенной концентрацией оксида алюминия наблюдается меньшая кристаллизация после их выдержки при более низких температурах (1100-1300oC) примерно в течение 2 часов, при таких низких температурах число пузырьков не уменьшается.

Описанные преимущества термообработки не ограничены стеклами с добавками оксида алюминия, но относятся также к другим композициям, образующим или не образующим кристаллы при переработке. Такие композиции содержат добавки, например оксид германия - наиболее широко используемую добавку для повышения показателя преломления. При термообработке прутков, содержащих оксид германия, температура не должна превышать 1725oC, т.е. температуру разложения оксида германия. Если температура обработки достаточно высока для разложения оксида германия, уже существующие пузырьки могут даже увеличиваться в размерах.

Другим ограничением способа является деформация прутков при растяжении. В варианте реализации, где прутки нагревали до 1495-1550oC и скорость подачи составляла примерно 6 мм/мин, прутки растягивались примерно на 0,25 мм, что приемлемо. Однако в другом процессе, проводимом при температуре 1845oC и скорости подачи 15 мм/мин получали недопустимые растяжения прутка, имеющего диаметр, изменяющийся от 7 мм до 3,9 мм.

Изобретение особенно применимо для получения оптических волокон. Однако его можно также использовать для объемных изделий из стекла. Например, стеклянные стержни, полученные способом внешнего осаждения, могут быть разрезаны на небольшие части, из которых могут быть получены такие оптические устройства, как линзы, окошки, призмы и т.п. Спеченную заготовку из плотного стекла можно подвергнуть вытяжке и термообработке перед изготовлением оптических устройств.

Предложенный в изобретении способ термообработки особенно применим в отношении прутков для сердцевины волоконного усилителя, полученных способом ВОП. Прутки для сердцевины получали из оксида кремния с добавками оксидов германия, алюминия и эрбия. Ниже перечислены вещества, используемые для получения этих оксидов.

Оксид - Реактивы

Оксид эрбия - Er(FOD)3

Оксид алюминия - AlCl3 и Al(HFA)3

Оксид германия - GeCl4

Оксид кремния - SiCl4

На фиг. 3-5 показано несколько схематических рисунков, иллюстрирующих способ ВОП получения прутка для сердцевины. Специалистам известны отдельные стадии этого способа, и здесь приведены лишь те части способа, которые необходимы для раскрытия признаков изобретения. Более подробно описание способа внешнего осаждения паров специалисты могут найти в патентах США 4453961, 5043002, 5211732, 4906267 и 4251251.

На фиг. 3 показана система осаждения ВОП, где потоки стеклянной сажи из горелок 24 и 26 направлены на основу 20 и осаждаются на нем в виде пористого изделия 22 из стеклянной сажи. Показаны две горелки; в опытах по осаждению использовали одну или две горелки. При использовании двух горелок в первую горелку подавали Er(FOD)3 и Al(HFA)3 или AlCl3, а во вторую горелку подавали SiCl4 и GeCl4. Источник оксида алюминия часто подавали во вторую горелку, а не в первую. Основу удаляли и получали пористое изделие 22 из сажи с осевым отверстием 25. Внутренний и наружный диаметры составляли D0 и D1 соответственно. На следующей стадии (не показана) пористое изделие 22 из сажи сушили и спекали с получением заготовки 24 из плотного стекла. Спеченная заготовка 24 имеет наружный диаметр D2 значительно меньше диаметра D1 пористого изделия 22 из сажи. Диаметр D0 осевого отверстия 25' меньше, чем отверстия 25, но еще различим.

Затем заготовку из плотного стекла 24 помещали в обычную печь для вытяжки, где конец заготовки нагревали с помощью нагревательного устройства 26 (см. фиг. 5). Обычно через муфельную печь пропускали газ с высоким содержанием гелия. К нижней части заготовки 24 может быть присоединен стеклянный стержень 28. Валки 32 тянут вниз стержень 28, вытягивая при этом стержневидный пруток 30 для сердцевины. Вакуумный держатель (не показан) присоединен к верхнему концу заготовки 24. При вытягивании прутка 30 отверстие 25 легко закрывается, так как давление в нем ниже по сравнению с давлением окружающей среды. Пруток 30 для сердцевины имеет диаметр D3 меньше, чем диаметр D2. В одном варианте выполнения D2 примерно равен 38 мм, D3 примерно равен 7 мм, то есть D3 составляет менее 20% от D2. Пруток 30 для сердцевины достаточно длинен, так что его обычно разрезают на несколько частей.

В наиболее удачном способе выполнения пруток 30 нагревали в печи 42 (фиг. 6). Горячую зону 44 печи, создаваемую нагревательным устройством 45, поддерживали при температуре от 1490 до 1495oC. Патрон 46 или другое подходящее устройство удерживало один конец прутка 30. Вал 48 соединял патрон 46 с двигателем (не показан), вращающим пруток 30. Пруток 20 продвигали вперед и назад через горячую зону 44 с постоянной скоростью, предпочтительно около 6 мм в минуту. В процессе движения в муфель и обратно трубку вращали со скоростью примерно 3,5 оборота в минуту.

После термообработки прутка на него можно наносить оболочку из кварцевого стекла и вытягивать его в усилительное волокно. Описанный способ ВОП может быть использован для получения усилительных волокон, сердцевина которых имеет существенно однородную радиальную концентрацию оксида алюминия примерно до 1,3 мас.%. Некоторые кристаллы при такой концентрации начинают расти вдоль осевой зоны схлопывания, однако из этих заготовок можно получить много хорошего волокна. Содержание оксида алюминия может быть выше в волокнах, получаемых внешними способами, например ООП, в которых не образуется осевая зона ослабления.

Было установлено, что усилительные волокна с превосходной формой спектра усиления могут быть получены при поддержании концентрации оксида алюминия на уровне примерно до 2,35 мас.% во всех зонах сердцевины, кроме осевой зоны схлопывания, где ее поддерживают на уровне примерно до 1,3 мас.%. Два типа рассмотренных профилей оксида алюминия показаны на фиг. 7 и 8.

Типичные профили оксида эрбия показаны на фиг. 9 и 10. Средняя по площади концентрация оксида эрбия в центральной зоне центральной трубки обычно находилась в интервале примерно от 0,3 мас.% примерно до 0,5 мас.% для отдельных усилительных волокон. Однако хорошие усилительные волокна получены при концентрациях оксида эрбия за пределами этого интервала. Усилители с распределенными волокнами содержат очень мало эрбия.

Профили оксида германия в волокнах были ступенчатыми с небольшим понижением концентрации у осевой линии. Достаточное количество оксида германия было добавлено в сердцевину для получения требуемого изменения показателя преломления.

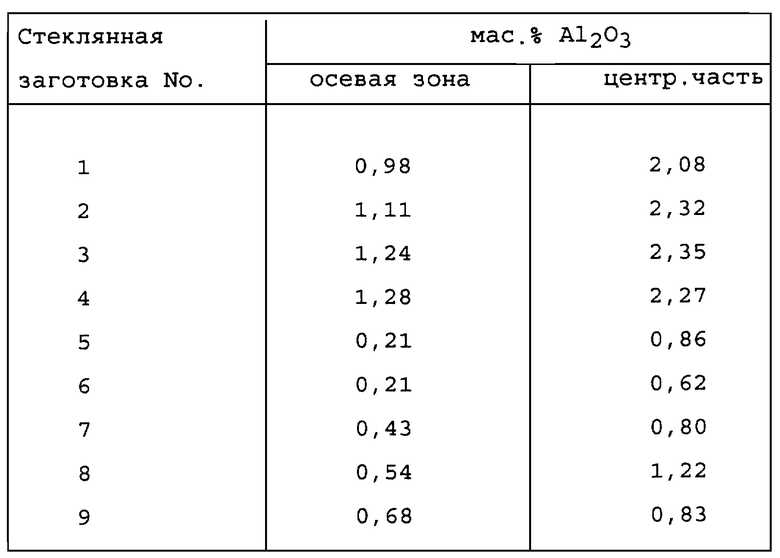

Концентрации оксида алюминия в некоторых волокнах, полученных по данному варианту, приведены в таблице. Приведенные концентрации оксида алюминия являются максимальными концентрациями, наблюдаемыми в осевой зоне и в остальной сердцевине. Концентрации были получены из анализа микропроб прутка.

Каждую спеченную стеклянную заготовку вытягивали в стеклянный стержень, который разрезали на несколько прутков для сердцевины диаметром 7 мм. Два прутка из заготовки N 3 подвергали термообработке. В первом термообработанном прутке кристаллов не было. Во втором прутке из заготовки N 3 было несколько ассоциированных кристаллов. Четыре прутка из заготовки N 4 подвергали термообработке. В одном из этих прутков был один кристалл. В остальных трех прутках из заготовки N 4 кристаллов не было.

Принципы данного изобретения могут быть использованы в способе МОПТ пропитки в растворе, в котором слой пористого стекла агломерируют в гелии (см. пат. США 5262365). В соответствии с этим способом стекло со сравнительно низким показателем преломления осаждают на внутренней периферийной поверхности трубки-основы из кварцевого стекла с помощью обычного способа МОПТ с образованием слоя стеклянной оболочки. При каждом проходе горелки вдоль трубки-основы в ходе осаждения слоя покрытия образуется спеченный слой, при этом получают цельную стеклянную оболочку из плотного стекла. Слой пористого стекла осаждают на внутренней поверхности слоя оболочки с помощью способа МОПТ, проводимого при сравнительно высокой температуре. Затем редкоземельный элемент и алюминий в растворе подают в поры слоя пористого стекла сердцевины, пока они не будут насыщены раствором. Пропитанный раствором пористый слой, образующий сердцевину, затем сушат, обезвоживают и спекают в потоке газообразного гелия с получением слоя непористого плотного стекла. Основу с оболочкой нагревают для ее уменьшения и исчезновения центрального отверстия, а затем ее вытягивают в волокно.

Спеченный слой плотного стекла может быть подвергнут термообработке описанного здесь вида для удаления пузырьков, возникших при захвате гелия и т.п. Перед стадией термообработки заготовку нагревают и вытягивают для уменьшения площади поперечного сечения агломерированного слоя, содержащего оксид алюминия, таким образом газ из пузырьков легче выходит. Вытянутую термообработанную заготовку можно вытянуть в волокно.

Заготовку оптического волокна из спеченного плотного стекла с добавкой оксида алюминия вытягивают, а затем нагревают до температуры 1490-1495oС для удаления пузырьков при отсутствии протекания кристаллизации. После этого вытянутое стеклянное изделие либо непосредственно вытягивают в оптическое волокно, либо на изделие наносят покрытие, а затем вытягивают в волокно. Стеклянное изделие с добавкой оксида алюминия имеет первый максимум концентрации оксида алюминия в сердцевине около 1,3 мас.% и второй максимум - на радиальном расстоянии около 2,35 мас.%. Технический результат изобретения - снижение содержания пузырьков в заготовках для вытяжки оптического волокна и снижение вероятности кристаллизации заготовок, что позволяет получать волокна большой длины. 3 с. и 8 з.п. ф-лы, 10 ил. 1 табл.

| US 5262365 А, 16.11.1993 | |||

| Способ нанесения легирующегопОКРыТия HA зАгОТОВКу СВЕТОВОдА | 1978 |

|

SU846506A1 |

| US 5055120 А, 08.10.1991 | |||

| US 4812155 А, 14.03.1989 | |||

| DE 3739189 А1, 01.06.1989. | |||

Авторы

Даты

2002-02-10—Публикация

1997-07-31—Подача