Данная заявка относится к способу снижения общего содержания серы в газах, которые включают сероводород и другие содержащие серу компоненты, например в отходящих газах процессов извлечения серы, таких как процесс Клауса.

Газы, содержащие значительные количества сероводорода (H2S), соответствующим образом обрабатываются в процессе извлечения серы - процессе Клауса. В таком процессе Клауса исходный кислотный газ обычно содержит более 80 об. % H2S, а также зачастую по меньшей мере частично потоки из процессов гидродесульфуризации. Процессы гидродесульфуризации представляют собой процессы очистки газа, в которых промышленные газы, такие как газ нефтепереработки, природный или синтетической газ, обрабатывают водородом для снижения уровня содержания сернистых компонентов, получая в качестве побочного продукта газ, содержащий H2S. В процессе Клауса, как известно из предшествующего уровня, обычно H2S сначала частично сжигают с образованием диоксида серы (SO2) в зоне термической обработки, после чего большая часть оставшегося H2S взаимодействует с SO2 в одной или большем количестве последовательных каталитических зон с образованием элементарной серы и воды. Установки для проведения процесса Клауса, как правило, достигают эффективности извлечения серы (то есть выхода серы в мас.% относительно серы, присутствующей в исходном кислотном газе) в интервале от 94 до 96 мас.%, то есть подразумевается, что газ, исходящий из установки для проведения процесса Клауса, обычно еще содержит некоторое количество H2S. Другими компонентами, которые обычно присутствуют в таком газе, исходящем из процесса Клауса, являются диоксид серы, элементарная сера и минимальные количества сероксида углерода (COS) и дисульфида углерода (CS2) (далее в описание они называются "другими компонентами, содержащими серу", но не исключая из этого определения любых других соединений серы), водорода, азота, водяного пара, диоксида углерода (СО2), а также некоторое количество монооксида углерода (СО). Поэтому этот газ, исходящий из процесса Клауса, необходимо подвергать последующей обработке для того, чтобы дополнительно снизить общее содержание серы. Данное изобретение относится к усовершенствованному способу такой последующей обработки.

Известный способ снижения содержания компонентов, содержащих серу, в газе, исходящем из процесса Клауса, описываются в Патенте Великобритании UK N 1356289. В соответствии с этим способом газ, исходящий из процесса Клауса, подвергают каталитическому восстановлению при температуре свыше 175oC, используя восстанавливающий газ, который включает водород и/или монооксид углерода, и превращая таким образом другие присутствующие содержащие серу компоненты в H2S, и затем удаляя объем H2S посредством абсорбционной обработки с использованием подходящего абсорбционного растворителя, селективного по отношению H2S. Катализатор, используемый для восстановления газа, исходящего из процесса Клауса, включает метал IV группы и/или металл VIII группы, нанесенный на неорганический оксидный носитель, и обычно представляет собой катализатор состава NiMo/оксид алюминия или CoMo/оксид алюминия. После абсорбционной обработки абсорбционный растворитель, содержащий объем H2S, регенерируют. Десорбированный H2S, полученный таким образом, возвращают в процесс извлечения серы Клауса, в то время как регенерированный растворитель используется повторно. Полученный газ, исходящий из абсорбционной обработки, содержит лишь незначительные количества H2S и выделяется в атмосферу, необязательно после обработки сжиганием для дополнительного снижения содержания H2S посредством превращения H2S в SO2. В настоящее время такое сжигание выполняется почти всегда ввиду более строгих ограничений в отношении загрязнения воздуха и неприятных запахов.

На стадии восстановления в известном способе основными реакциями являются гидрирование CS2, SO2 и Sx (где x - целое число от 1 до 8), которые присутствуют в газе, исходящем из процесса Клауса с образованием H2S и гидролиз COS и CS2 с образованием H2S и CO2. СО, присутствующий в восстанавливающем газе, может подходящим образом взаимодействовать с водой с образованием CO2 и H2, но присутствующий СО может также взаимодействовать с SO2, H2S и/или Sx, образуя COS, который бесспорно является нежелательным. Гидрирование и гидролиз соответственно протекают в одной стадии процесса при использовании одного катализатора. В промышленном процессе температура на стадии восстановления обычно заключается в интервале от 280 до 330oC. Эти высокие температуры, а точнее благоприятные высокие скорости реакций гидрирования SO2 и Sx, гарантируют количественное гидрирование SO2 и Sx. Кроме того, эти высокие температуры предотвращают конденсацию и абсорбцию элементарной серы на каталитически активной поверхности, что привело бы к серьезному загрязнению и, следовательно, быстрой дезактивации катализатора. Обычно исходящий из процесса Клауса газ, имеющий температуру в интервале от 130 до 200oC, должен нагреваться до применяемой высокой температуры, которая обычно достигается посредством использования "горелки на линии (in-line burner)". В такой горелке на линии также может образовываться часть восстанавливающего газа.

Недостатком высокой температуры, применяемой на стадии восстановления, является то, что гидролиз COS в H2S и CO благоприятно проходит при более низких температурах. Следовательно, было бы предпочтительным, если бы на стадии восстановления можно было применять более низкую температуру, поскольку в этом случае присутствующий COS более количественно гидролизуется в H2S, приводя таким образом к более низкому содержанию COS в конечном газообразном продукте. Однако более низкая температура в то же время не должна приводить к снижению конверсии CS2, SO2 и Sx в H2S, при этом загрязнение катализатора ввиду конденсации и адсорбции серы также должно предотвращаться настолько, насколько это возможно. Дополнительным преимуществом более низкой температуры реакции стала бы возможность обходиться без дорогой горелки на линии для нагрева исходного газа до необходимой температуры или замены ее, например, менее дорогим теплообменником. Отсутствие указанной горелки на линии должно подразумевать, что более не нужно никакого топлива, в то время как это также было бы выгодным с точки зрения контроля процесса. В уже существующих установках горелка на линии обычно не будет заменяться на теплообменник по причинам дороговизны, но если было бы возможно применять более низкие операционные температуры на стадии восстановления, то потребление топлива в горелке на линии было бы меньшим, что привело бы к снижению стоимости процесса. Еще одно преимущество более низкой операционной температуры состоит в том, что стало бы возможным эффективное объединение (интеграция) с установкой Клауса, особенно с трехстадийной установкой Клауса. Следует представлять, что такое объединение является очень выгодным с экономической точки зрения.

Проблема высокой температуры реакции гидрирования, с одной стороны, и гидролиза COS, которому способствуют более низкие температуры, с другой стороны, была описана в публикации John A Ray et al. Oil & Gas Journal, July 14, 1986, pp. 54-57. В этой статье описывается двухстадийный процесс превращения присутствующих в исходящем газе соединений, содержащих серу, который включает на первой стадии гидрирование с использованием катализатора состава CoMo/оксид алюминия и на второй стадии гидролиз для превращения COS в H2S с использованием промотированного катализатора состава Cr/оксид алюминия. Температура на входе в реактор гидрирования составляет приблизительно от 300 до 350oC, что делает необходимым применение горелки на линии для нагрева исходного исходящего газа, в то время как стадию гидролиза проводят при 177oC. Поэтому поток со стадии гидрирования охлаждают перед вводом в реактор гидролиза. Однако в этой статье также описывается конфигурация (пространственное расположение) процесса, при которой используют составную (совместную) загрузку катализатора гидрирования состава CoMo/оксид алюминия и промотированного катализатора гидролиза состава Cr/оксид алюминия при объемном соотношении 75:25, обходясь таким образом без стадии промежуточного охлаждения. Общая температура, применяемая в этой конфигурации, составляет 343oC. Недостатком конфигурации с составной нагрузкой является то, что нельзя использовать полезные влияния низкой температуры реакции на равновесие гидролиза COS. Кроме того, в обоих описанных конфигурациях требуется дорогостоящая горелка на линии для сохранения необходимой высокой температуры реакции.

Целью данного изобретения является разработка способа снижения общего содержания серы в газе, включающем сероводород, например в газе, исходящем из процесса Клауса, способ можно проводить при относительно низких температурах, в то же время эффективно снижая общее содержание серы в обрабатываемом газе. Было установлено, что это можно осуществить при применении способа, использующего соответствующую функцию катализатора гидрирования, нанесенного на носитель состава аморфный кремнезем-оксид алюминия, и соответствующую функцию катализатора гидролиза.

Таким образом, данное изобретение относится к способу снижения общего содержания серы в газе, включающем сероводород и другие содержащие серу компоненты, способ включает следующие стадии:

(а) контактирование газа с восстанавливающим газом в присутствии катализатора гидрирования, который включает по меньшей мере один компонент, содержащий металл, выбранный из металлов VIB и VIII групп, нанесенный на носитель, включающий аморфный кремнезем-оксид алюминия;

(b) контактирование по меньшей мере части газа, полученного со стадии (а), с катализатором, способным катализировать гидролиз сероксида углерода с образованием сероводорода, и

(с) удаление сероводорода из газа, полученного со стадии (b), получая таким образом в качестве продукта газ с пониженным общим содержанием серы.

Выражение "общее содержание серы", используемое в данном описании, относится к общему содержанию всех сернистых соединений, присутствующих в газе, если отдельно не указано другого.

Носитель катализатора гидрирования, используемого на стадии (а), включает аморфный кремнезем-оксид алюминия. В используемом аморфном кремнеземе-оксиде алюминия содержание оксида алюминия приемлемо находится в интервале от 5 до 75 мас.%, предпочтительно от 10 до 60 мас.%. Кроме аморфного кремнезема-оксида алюминия носитель приемлемо может также содержать связующее вещество. Обычно связующими материалами являются неорганические оксиды, такие как диоксид кремния и оксид алюминия, из которых оксид алюминия является предпочтительным для целей данного изобретения. Если присутствует связующее вещество, оно может использоваться в количествах, изменяющихся в интервале от 10 до 90 мас.%, предпочтительно от 20 до 80 мас.% из расчета на общую массу носителя. Общий объем пор носителя, включающего аморфный кремнезем-оксид алюминия, заключается в интервале от 0,3 до 1,5 мл/г (как определено ртутной интрузионной порометрией, ASTM D 4284-88), более предпочтительно от 0,4 до 1,2 мл/г, в то время как его площадь поверхности приемлемо составляет по меньшей мере 150 м2/г, более приемлемо от 250 до 600 м2/г. Очевидно, что после введения в носитель катализатора каталитически активных металлов объем пор и площадь поверхность конечного катализатора будет ниже, чем у самого носителя.

Компонент катализатора гидрирования, содержащий металл, включает по меньшей мере один компонент, содержащий металл VIB группы, и/или по меньшей мере один компонент, содержащий металл VIII группы. Компонент, содержащий металл VIII группы, включает неблагородные металлы VIII группы, такие как никель (Ni) и кобальт (Со), а также благородные металлы VIII группы - платину (Pt) и палладий (Pd). Подходящими металлами VIB группы являются, например, молибден (Mo) и вольфрам (W). Далее катализатор гидрирования приемлемо включает сочетание Mo и/или W в качестве металла VIB группы с Ni и/или Co в качестве металла VIII группы. В качестве альтернативы он может приемлемо включать Pt и/или Pd в качестве металла VIII группы, необязательно в сочетании с металлом VIB группы, таким как W. Предпочтительные компоненты катализатора гидрирования, содержащие металлы, представляют собой компоненты, включающие только Pt или только Pd, и компоненты, содержащие одно из сочетаний PtPd, NiW, NiMo, CoMo и PdW. Эти металлы могут присутствовать в элементарной форме в виде оксида, в виде сульфида или в виде сочетания двух или большего количества этих форм. Однако обычно неблагородные металлы по меньшей мере частично присутствуют в форме сульфидов, поскольку в этой форме металлы обладают наивысшей стойкостью к содержащим серу составляющим, которые присутствуют в газе, подлежащем обработке. Компонент, содержащий металл VIB группы, приемлемо присутствует в количестве от 1 до 35 мас.%, предпочтительно от 5 до 25 мас.%, и компонент, содержащий неблагородный металл VIII группы, присутствует в количестве от 0,5 до 15 мас.%, предпочтительно от 1 до 10 мас.%. Количество благородных металлов VIII группы - Pt и/или Pd, если они присутствуют, приемлемо составляет от 0,1 до 10 мас.%, более предпочтительно от 0,2 до 6 мас.%. Все массовые проценты показывают количество металла из расчета на общую массу носителя.

Как результат применения катализатора гидрирования на основе носителя состава аморфный кремнезем-оксид алюминия температура, при которой можно проводить гидрирование, может быть снижена до значения в интервале от 150 до 250oC, более предпочтительно от 175 до 220oC, что позволяет обходиться без горелки на линии для нагрева исходного газа или, в случае существующих установок, уменьшить количество тепловой энергии, обеспечиваемой горелкой на линии. Давление на стадии гидрирования будет обычно заключаться в интервале от 0,7 до 2 бар (0,07-0,2 МПa). Восстанавливающий газ должен по меньшей мере содержать водород и/или монооксид углерода. По восстанавливающей способности монооксид углерода эквивалентен водороду, поскольку он способен образовывать водород на месте в процессе взаимодействия с водой в соответствии с уравнением реакции

СО + H2O ⇔ CO2 + H2

Восстанавливающий газ, предназначенный для подачи, должен приемлемо по меньшей мере обеспечивать стехиометрическое количество водорода и/или монооксида углерода, необходимого для полного превращения SO2 и Sx, присутствующих в исходном газе, в H2S. Однако обычно водород и/или монооксид углерода подаются в количестве, превышающем стехиометрическое количество в от 1,2 до 2,0 раз. Могут подаваться и большие количества, но это непрактично главным образом с экономической точки зрения. Хотя газ, исходящий из процесса Клауса, уже содержит некоторое количество водорода и монооксида углерода, обычно подается дополнительное количество газа, содержащего водород и/или монооксид углерода, чтобы гарантировать действительное наличие количества водорода и/или монооксида углерода, достаточного для полного превращения CS2, SO2 и Sx, которые находятся исходном газе, в H2S. Очень подходящим способом достижения дополнительной подачи является работа одной субстехиометрической горелки на линии, например, одной горелки, эксплуатируемой в предыдущей установке Клауса, при помощи которой получают водород и монооксид углерода.

На стадии (b) способа в соответствии с данным изобретением имеет место гидролиз посредством контактирования по меньшей мере части восстановленного или гидрированного газа, полученного со стадии (а), с катализатором, способным катализировать гидролиз COS с образованием H2S. Это означает, что между стадиями (а) и (b) нет промежуточной обработки, такой как охлаждение. В качестве катализатора гидролиза может использоваться любой катализатор, который известен в данной области и используется для катализа гидролиза COS. Катализатор гидролиза предпочтительно не должен промотировать какой-либо реакции, приводящей к получению COS, такого как кислый газ реакции смещения:

H2S + CO ⇔ H2 + COS

Известно, что сильно основные (Bronstedt) гидроксильные группы, например, присутствующие в неорганических оксидах, подобных оксиду алюминия и диоксиду титана, катализируют реакцию гидролиза COS. Следовательно, непромотированный оксид алюминия, диоксид титана или их смеси могут приемлемо применяться в качестве катализатора гидролиза на стадии (b) данного способа. Необязательно могут добавляться основные соединения, такие как оксид церия (CeO2), оксид циркония (ZrO2), оксиды щелочных металлов (Na2O, K2O) и/или гидроксиды щелочных металлов (NaOH, КОН), оксиды щелочноземельных металлов (BaO, MgO, CaO) и/или гидроксиды (Ba(ОН)2, Mg(ОН)2, Ca(ОН)2). Если такие основные соединения вообще присутствуют, то они приемлемо составляют от 0,1 до 20 мас.%, предпочтительно от 1 до 15 мас.% от массы катализатора гидролиза из расчета на металл. Установлено, что для цели данного изобретения особенно полезным является катализатор гидролиза, включающий оксид алюминия и CeO2 и катализатор, включающий диоксид титана с присадками калия (то есть включающий оксид титана и КОН и/или К2O). Поток газа со стадии (а) обычно содержит достаточное количество водяного пара, то есть по меньшей мере необходимое стехиометрическое количество, для гидролиза COS и какого-либо количества присутствующего CS2.

Катализаторы, используемые на стадиях (а) и (b), приемлемо являются осерненными (сульфидированными) перед использованием в способе в соответствии с данным изобретением. Такое предварительное осернение может выполняться способами, известными в данной области, например, в соответствии со способами, описанными в Европейских заявках NN 181254; 329499; 448435; 564317 и в Международных заявках NN WO 93/02793 и WO 94/25157. В способе в соответствии с данным изобретением предпочтительно, что неблагородные каталитически активные металлы по меньшей мере частично присутствуют в катализаторе в виде сульфидов, так что каталитически активные металлы обладают высокой стойкостью к сернистым составляющим, которые присутствуют в газе, подлежащем обработке.

Условия реакции, используемые на стадии (b), то есть температура и давление, находятся в тех же интервалах значений, что и применяемые на предыдущей стадии (а), и, следовательно, включают температуры процесса в интервале от 150 до 250oC, более предпочтительно от 175 до 220oC, и давления в интервале от 0,7 до 2 бара (0,07-0,2 MПa.).

Стадии (a) и (b) способа в соответствии с данным изобретением могут проводиться в нескольких конфигурациях. Например, стадия (a) и стадия (b) могут проводиться в двух раздельных реакторах. Хотя это относительно дорогой вариант, он обеспечивает оптимальную гибкость в плане контроля процесса и, следовательно, может быть желательным для применения. В частности, если существующая двухреакторная конфигурация является доступной для модификации, эта конфигурация может быть очень привлекательной.

Стадии (a) и (b) могут также проводиться в одном реакторе. Будет оценено, что с точки зрения перспективной стоимости это очень привлекательно. Одной очень подходящей однореакторной конфигурацией является уложенный в штабель слой, состоящий из слоя катализатора гидрирования и слоя катализатора гидролиза. В этой конфигурации с уложенным в штабель слоем два слоя располагают таким образом, что исходный газ сначала проходит через слой катализатора гидрирования, а затем через слой катализатора гидролиза. Исходный газ может проходить через реактор либо в направлении снизу вверх, либо в направлении сверху вниз, хотя может применяться и боковое течение. Объемное соотношение слоя катализатора гидрирования и слоя катализатора гидролиза преимущественно определяют по количеству сернистых составляющих, подлежащих гидрированию в H2S, и количеству COS, подлежащего гидролизу. Обычно объемное соотношение слоя катализатора гидрирования и слоя катализатора гидролиза будет заключаться в интервале от 50-50 до 95-5, предпочтительно от 60-40 до 90-10.

Другой подходящей однореакторной конфигурацией является конфигурация, в которой единственный реактор включает по меньшей мере один слой, предпочтительно один слой, состоящий из смеси частиц катализатора гидрирования и частиц катализатора гидролиза. Такая смесь может быть полностью неупорядоченной смесью обоих катализаторов, но может быть также смесью, в которой концентрация катализатора гидрирования постепенно уменьшается в направлении течения исходного газа. Содержащие серу молекулы, присутствующие в исходном газе и подлежащие гидрированию с образованием H2S, будут всегда встречать частицу катализатора гидрирования где-нибудь в слое катализатора, в то время как любая COS (и CS2) молекула, присутствующая в исходном газе или образованная посредством восстановления CS2, SO2 или Sx с СО при контакте с катализатором гидрирования, будет встречать частицу катализатора гидролиза. Объемное соотношение частиц катализатора гидрирования и частиц катализатора гидролиза в слое смешанного катализатора будет заключаться в интервале значений от 50-50 до 99-1, предпочтительно от 65-35 до 95-5, более предпочтительно от 60-40 до 90-10. Сочетание уложенного в штабель слоя и смешанного катализатора также может применяться. Такое сочетание может, например, включать в направлении течения исходного газа слой катализатора гидрирования и слой, содержащий смесь катализатора гидрирования и катализатора гидролиза, необязательно с уменьшающейся концентрацией катализатора гидрирования в направлении течения газа. Другим подходящим сочетанием является смешанный слой, предпочтительно с концентрацией катализатора гидрирования, уменьшающейся в направлении течения газа, в сочетании со слоем катализатора гидролиза. Для этих сочетаний применяются те же общие объемные соотношения катализатора гидрирования и катализатора гидролиза.

Вместо физической смеси частиц катализатора гидрирования и частиц катализатора гидролиза, как описано выше, смесь обоих катализаторов может также находиться в форме одного катализатора, включающего как функцию гидрирования, так и функцию гидролиза. В этом способе молекулы на микроуровне будут также встречать подходящую каталитическую функцию. В этой конфигурации слой указанного катализатора гидролиза приемлемо помещается со стороны выхода потока из слоя каталитической "смеси". Такой катализатор, соединяющий функцию гидрирования и гидролиза в одной частице катализатора, приемлемым образом получают совместной экструзией указанного катализатора гидрирования на аморфном кремнеземе-оксиде алюминия и указанного катализатора гидролиза.

В некоторых случаях может потребоваться контакт исходного газа со слоем катализатора гидролиза перед обработкой его на стадии (а) способа в соответствии с данным изобретением. Это может удобно достигаться, например, расположением слоя катализатора гидролиза со стороны входа в слой, включающий катализатор гидрирования. Такая предварительная гидролизная обработка может быть особенно полезной, когда исходный газ содержит существенные количества (то есть более 500 ppmv) CS2. То есть при контакте с катализатором гидрирования CS2 может взаимодействовать с водородом с образованием меркаптанов, которые трудно превращаются далее в H2S. Ввиду того что меркаптаны обладают неприятным запахом, а также ввиду того, что при последующей обработке сжиганием они способствуют выделению некоторого количества SO2 в воздух, предпочтительно сохранять содержание образованных меркаптанов как можно более низким. Посредством первого контактирования исходного газа, содержащего CS2, с катализатором гидролиза CS2 гидролизуется с образованием COS, который далее легко гидролизуется в H2S. В этом способе содержание CS2 в значительной степени снижается перед контактом с катализатором гидрирования, так что эффективно предотвращается любое образование меркаптанов. В случае однореакторной конфигурации любой предварительный гидролиз может подходящим образом осуществляться посредством расположения слоя катализатора гидролиза, предпочтительно того же катализатора, что используется в стадии (b) данного процесса, на стороне входа потока в слой катализатора, включающего катализатор гидрирования. В случае процесса с уложенным в штабель слоем подразумевается, что уложенный в штабель слой расширяют третьим слоем, расположенным со стороны входа потока в исходное двухслойное расположение. Объем такого возможного катализатора начального гидролиза относительно последующих слоев катализатора определяется содержанием CS2 в исходном газе, но обычно будет находиться в интервале значений от 1-99 до 30-70, предпочтительно от 5-95 до 20-80.

Размер частиц катализатора, предназначенных для применения в способе в соответствии с данным изобретением, может заключаться в широких приделах, и они являются обычно используемыми и коммерчески доступными. Подходящими размерами частиц являются диаметры от 0,5 мм до 15 мм, более подходящими являются от 1 до 5 мм. Могут использоваться частицы катализатора любой формы, известной в данной области, например, в форме сфер, в форме колец, в форме трилистника (три лопасти - tri-lobes) и четырехлистника (четыре лопасти - quadru-lobes), но они могут использоваться и в раздробленной форме.

На стадии (с) способа в соответствии с данным изобретением H2S, который присутствует в потоке газа, выходящего со стадии (b), удаляют, получая таким образом газ с пониженным содержанием серы. Удаление H2S из кислого газа, полученного на стадии (b), может быть достигнуто различными способами, известными в данной области техники. Способы химической абсорбции, использующие жидкие, селективные к H2S адсорбенты, широко используются и очень пригодны для целей настоящего изобретения. Часто используемые адсорбенты включают водные растворы алканоламинов, таких как моноэтаноламин, диэтаноламин, диизопропаноламин и водные смеси диизопропаноламина или метилдиэтаноламина и сульфолана. Обычно такая абсорбционная обработка включает стадию абсорбции, на которой H2S-содержащий газ контактирует с жидким адсорбентом в абсорбционной колонне, и стадию регенерации, на которой H2S снова удаляют из абсорбента. Полученный таким образом десорбированный H2S обычно возвращают в процесс извлечения серы - процесс Клауса, тогда как регенерированный абсорбент рециркулируют в абсорбционную колонну. Конечный отходящий газ, выходящий после абсорбционной обработки, часто подвергают термической или каталитической обработке сжиганием для превращения незначительных количеств H2S, все еще присутствующих с кислородом, в SO2, после чего прокаленный газ выпускают в воздух.

Альтернативно стадия с) может включать способ удаления H2S из продукта - газа, полученного на стадии (b) реакцией H2S с водным раствором иона поливалентного металла или хелата в окислительно-восстановительной реакции с образованием элементарной серы и восстановленного состояния иона поливалентного металла или хелата, которые на последующей стадии регенерации превращают снова в первоначальный ион поливалентного металла или хелат путем реакции с подходящим окисляющим агентом, таким как кислород.

В качестве поливалентного металла обычно используется железо, в то время как подходящие хелатирующие агенты включают этилендиаминтетрауксусную кислоту (EDTA) и нитрилтриуксусную кислоту (NTA). Фосфатный и тиосульфатный ионы или их прекурсоры могут присутствовать в исходной окислительно-восстановительной смеси для повышения размера образованных кристаллов серы. Образованную элементарную серу выделяют в водной реакционной смеси. Примерами таких процессов удаления H2S являются, например, процессы, описанные в Европейских Заявках NNN 0066310, 0152647, 0186235 и 0215505.

Как указывалось в данном описании ранее, преимуществом способа в соответствии с данным изобретением является то, что благодаря применению более низкой температуры возможно эффективное объединение его с установкой Клауса, особенно с трехстадийной установкой Клауса. Такое объединение могло бы обычно включать загрузку последнего реактора в такой установке Клауса катализатором гидрирования и катализатором гидролиза, используемыми на стадиях (a) и (b) данного процесса соответственно. Очевидно, что этот процесс является очень выгодным с экономической точки зрения.

Изобретение дополнительно иллюстрируется при помощи приведенного далее примера без ограничения области изобретения этим конкретным воплощением.

Пример. Газ, состоящий из 500 ppmv (частей на миллион из расчета на объем) COS, 750 ppmv Sx, 10000 ppmv H2S, 250 ppmv CS2, 2000 ppmv SO2, 25 об.% H2O, 10000 ppmv H2 и 5000 ppmv СО пропускают по направлению вверх через предварительно осерненный уложенный в штабель слой (общий объем 625 мл), состоящий из слоя катализатора гидрирования, расположенного ниже слоя катализатора гидролиза, при объемном соотношении 90:10.

Используемый катализатор гидрирования включает 4,3 мас.% Ni и 13,0 мас.% Mo, нанесенные на носитель состава аморфный кремнезем-оксид алюминия с содержанием оксида алюминия 55 мас.%. Носитель имеет общий объем пор (Hg) 0,82 мл/г и площадь поверхности 440 м2/г. Конечный катализатор имеет общий объем пор (Hg) 0,64 мл/г и площадь поверхности 240 м2/г.

Катализатор гидролиза представляет собой оксид титана с присадками калия и содержит перед осернением 2 мас.% КОН.

Частицы обоих используемых катализаторов представляют собой дробленые частицы с диаметром от 0,5 до 1,0 мм.

Используемые условия способа включают температуру в реакторе на уровне 210oC, давление 1,2 бара (0,12 МПа) и среднечасовую скорость подачи газа 1500 ч-1.

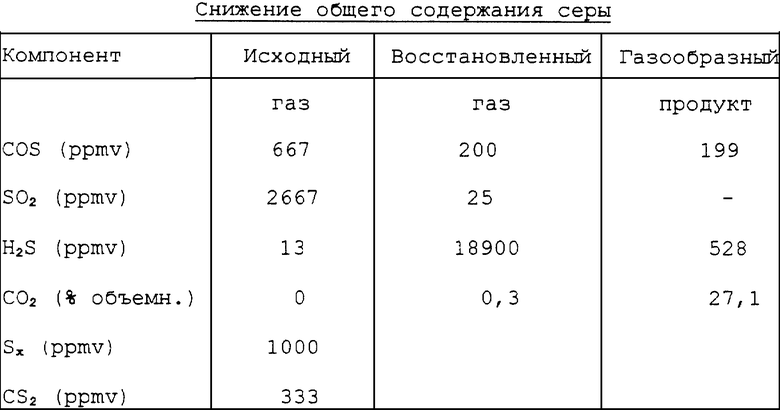

Состав потока реактора ("восстановленный газ") определяют с помощью газовой хроматографии и инфракрасной спектроскопии. Для этого определения образец восстановленного газа сушат и анализируют. Перед сушкой восстановленный газ содержит 3,77 об.% воды. Результаты представлены в таблице.

После охлаждения этот восстановленный газ последовательно обрабатывают в абсорбционной системе, используя в качестве абсорбционного растворителя водную смесь метилэтаноламина и сульфолана. Давление исходного газа составляет 1,05 бара (0,1 МПа), температура исходного газа составляет 29,5oC.

Состав газообразного продукта определяют с помощью газовой хроматографии и инфракрасной спектроскопии. Результаты представлены в таблице.

Все количества даны из расчета на сухой газ.

Из таблицы можно видеть, что сернистые составляющие, присутствующие в сырье, эффективно превращаются в H2S, 97,2 % которого последовательно удаляют на стадии абсорбции. Кроме того, реакции восстановления и гидролиза эффективно проводят при температуре 210oC, которая значительно ниже, чем температура, используемая в процессах предшествующего уровня (280-350oC).

Изобретение предназначено для снижения серы в газе. Способ снижения общего содержания серы в газе, включающем сероводород и другие содержащие серу компоненты, включает (а) контактирование газа с восстанавливающим газом в присутствии катализатора гидрирования, который включает по меньшей мере один компонент, содержащий металл, выбранный из VIB и VIII групп, нанесенный на носитель, включающий аморфный кремнезем - оксид алюминия, (b) контактирование по меньшей мере части газа, полученного со стадии (а), с катализатором гидролиза, способным катализировать гидролиз сероксида углерода с образованием сероводорода, и (с) удаление сероводорода из газа, полученного со стадии (b), с получением таким образом в качестве продукта газа с пониженным общим содержанием серы. Изобретение позволяет эффективно снизить общее содержание серы при проведении процесса при относительно низких температурах. 9 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ДИ-(АРИЛАМИНОФЕНОКСИ)-ПРОПАНОЛОВ-2 | 1996 |

|

RU2105755C1 |

| Способ получения серы | 1989 |

|

SU1798298A1 |

| Устройство для выделения луба из свежесрубленных стеблей джута и кенафа | 1961 |

|

SU140191A1 |

| NL 8800525 A, 02.10.1989 | |||

| US 5468458 A, 21.11.1995 | |||

| GB 1356289 A, 12.06.1974. | |||

Авторы

Даты

2001-12-27—Публикация

1997-08-21—Подача