Настоящее изобретение относится к каталитической композиции, применимой для каталитического восстановления сернистых соединений, которые содержатся в газовом потоке, способу получения такой каталитической композиции и способу гидролиза для восстановительной конверсии сернистых соединений, содержащихся в газовом потоке.

В общеизвестном процессе Клауса кислотный газ, который содержит значительную процентную долю сероводорода (H2S), сжигают на стадии термической обработки, чтобы окислить часть H2S до диоксида серы (SO2). Это сжигание регулируют так, чтобы в результате сформировать поток технологического газа, содержащего H2S и SO2, которые присутствуют в нем в приблизительном молярном соотношении 2 моль H2S на моль SO2 (2:1). Этот поток технологического газа направляют на каталитическую стадию, где H2S и SO2 взаимодействуют в присутствии катализатора на основе оксида алюминия в соответствии с реакцией Клауса с образованием элементарной серы и воды. Затем серу конденсируют из газообразного продукта реакции Клауса и получают остаточный газообразный продукт реакции Клауса. Поток остаточного газообразного продукта реакции Клауса обычно содержит H2S в небольших концентрациях и прочие сернистые соединения, такие как SO2, сероуглерод (CS2), карбонилсульфид (COS) и элементарная сера (S). Чтобы подвергнуть сжиганию этот поток остаточного газа или иным образом его утилизировать, его нужно дополнительно обработать, чтобы удалить из него большую часть серы, получая тем самым обработанный газ, имеющий достаточно низкое содержание серы, которое позволяет подвергнуть его сжиганию или выпустить в атмосферу.

Один способ, которым обрабатывают остаточный газ, состоит в пропускании его в восстановительный реактор, в результате чего сернистые соединения (т.е. SO2, CS2, COS и S) в потоке остаточного газа каталитически восстанавливаются до H2S, чтобы тем самым образовать поток обработанного газа, имеющего пониженную концентрацию сернистых соединений благодаря их конверсии в H2S. Этот поток обработанного газа затем может быть дополнительно обработан для удаления из него H2S, например, пропусканием потока обработанного газа в поглотительный агрегат, в котором он контактирует с абсорбентом для удаления H2S из потока обработанного газа.

Один давний способ, изложенный в патенте США №3554689, представляет удаление карбонилсульфида, т.е. COS, из газового потока путем каталитического гидролиза с образованием H2S. В этом патенте раскрыт способ, в котором COS удаляют из газообразных продуктов горения, которые также содержат кислород, сначала контактированием газов с активным катализатором гидрирования для преобразования кислорода и после этого контактированием полученных газов, по существу не содержащих кислорода, с катализатором конверсии COS в H2S. H2S затем может быть удален путем абсорбции. Конверсия COS может быть проведена при температурах ниже 150°С. Катализатор конверсии COS включает оксид алюминия, имеющий удельную площадь поверхности свыше 50 м2/г, и может содержать один или более оксидов металлов Группы VI и/или Группы VIII. Дополнительные варианты исполнения катализатора конверсии COS включают присутствие в нем некоторого количества фосфата щелочного металла. В описании патента '689 нет никаких указаний на то, что катализатор конверсии COS применим для восстановления прочих сернистых соединений, таких как CS2, SO2 и элементарная сера. Более того, одно требование способа согласно патенту '689 заключается в том, что газообразные продукты горения сначала подвергают обработке на стадии каталитического удаления кислорода, чтобы газ, который обрабатывают для удаления COS каталитическим гидролизом, по существу, не содержал кислорода.

Патент США №4668491 представляет способ и катализатор для селективного каталитического гидролиза сернистых соединений COS и/или CS2, которые присутствуют в технологическом газе, содержащем монооксид углерода. Катализатор гидролиза, представленный в патенте '491, включает оксид хрома и соединение щелочного металла, нанесенные на носитель из оксида алюминия, причем предпочтительной формой оксида алюминия является гамма-оксид алюминия. Содержание монооксида углерода в технологическом газе является значительным, и его пропускают через катализатор гидролиза при температурах в диапазоне от 100°С до 350°С.

Патент США №5132098 представляет способ, в котором сернистые соединения, такие как SO2, CS2, COS и элементарная сера, содержащиеся в остаточном газе из установки Клауса (остаточный газ), каталитически преобразуют либо гидрированием, либо гидролизом до H2S. Эту обработку в условиях гидрирования или гидролиза проводят при температуре в диапазоне от 140°С до 550°С с использованием катализатора, который содержит соединение металла, выбранного из металлов групп Va, VIa и VIII периодической таблицы, которое осаждено на оксиде кремния или оксиде кремния - оксиде алюминия в качестве носителя. Более конкретный катализатор, представленный в патенте '098, включает оксид кобальта и оксид молибдена, осажденные на оксиде алюминия. В то время как патент '098 раскрывает катализатор, включающий оксид алюминия, импрегнированный кобальтом в количестве 1,75% масс. и молибденом в количестве 8% масс., нет никаких указаний, касающихся диапазонов вариации этих компонентов или относящихся к форме оксида алюминия в катализаторе. Далее, никак не отмечена важность характеристик пористой структуры катализатора для проведения реакций низкотемпературного гидрирования и гидролиза или для обеспечения высокой степени конверсии сернистых соединений до сероводорода.

Патент США №5132098 раскрывает катализатор для использования в преобразовании сернистых соединений, таких как COS и CS2, содержащихся в газовых потоках, до сероводорода. Катализатор включает неорганический оксид в качестве носителя, который импрегнирован смесью оксидов металлов, которая включает оксиды по меньшей мере трех металлов. Предпочтительными катализаторами являются такие, в которых носитель из неорганического оксида представляет собой оксид алюминия, предпочтительно γ-оксид алюминия, и оксиды Cu, Zn, Cr, Mo, W, Fe, Co и Ni, где каждый из оксидов металлов присутствует в количестве от около 0,05 до около 4% масс. Примечательно, что в катализаторе необходимо наличие трех или более оксидов металлов.

Патент США №6080379 представляет катализатор на основе оксида алюминия, используемый для обработки серосодержащих газов либо проведением реакции Клауса, либо гидролизом. Катализатор имеет оптимизированную макропористость, и его пористость такова, что объем пор с диаметром более 0,1 мкм (1000 Å) составляет свыше 12 мл/100 г катализатора и что отношение объема пор с диаметром более 1 мкм (10000 Å) к объему пор с диаметром более 0,1 мкм (1000 Å) является большим или равным 0,65. Возможно, что оксид алюминия может представлять собой переходный оксид алюминия из группы, состоящей из форм ро (ρ), хи (χ), эта (η), гамма (γ), каппа (κ), тета (θ), дельта (δ) и альфа (α). Катализатор дополнительно может содержать оксид металла. Применение катализатора в гидролизе CS2 показано как требующее в значительной мере высокой температуры реактора, но все-таки без обеспечения высокой степени конверсии CS2.

Желательно создание способа каталитического восстановления сернистых соединений (т.е. гидролизом COS и CS2 и гидрированием SO2 и S до H2S), которые содержатся в газовом потоке, и, в частности, для проведения каталитического восстановления сернистых соединений, которые содержатся в потоке остаточных газообразных продуктов из установки Клауса.

Также желательно иметь каталитическую композицию, которая может выполнять низкотемпературное восстановление сернистых соединений, содержащихся в газовом потоке, и далее обеспечивать высокий процент конверсии таких сернистых соединений до сероводорода.

Таким образом, соответственно этому представлена каталитическая композиция, пригодная для каталитического восстановления сернистых соединений, содержащихся в газовом потоке, содержащая оксид алюминия, компонент из металла VI группы и компонент из металла VIII группы, где названная каталитическая композиция имеет такую пористую структуру, что большая процентная доля общего порового объема названной каталитической композиции приходится на поры названной каталитической композиции, имеющие диаметр пор более 10000 Å. Эта каталитическая композиция может быть получена внедрением компонента из металла VI группы и компонента из металла VIII группы в частицу оксида алюминия, включающую оксид алюминия, имеющий более 10% своего общего порового объема, который приходится на поры, имеющие диаметр пор более 10000 Å, чтобы тем самым образовать промежуточный продукт; и кальцинированием названного промежуточного продукта с образованием в результате названной каталитической композиции.

Также представлен способ гидролиза, включающий введение газового потока в реактор, который действует в условиях, пригодных для реакции восстановления, в котором названный газовый поток включает сернистое соединение, и контактирование названного газового потока с каталитической композицией, в котором названная каталитическая композиция включает оксид алюминия, компонент из металла VI группы и компонент из металла VIII группы и в котором названная каталитическая композиция имеет такую пористую структуру, что большая процентная доля общего порового объема названной каталитической композиции приходится на поры названной каталитической композиции, имеющие диаметр пор более 10000 Å; и выведение из названного реактора обработанного газового потока, имеющего сниженную концентрацию названного сернистого соединения.

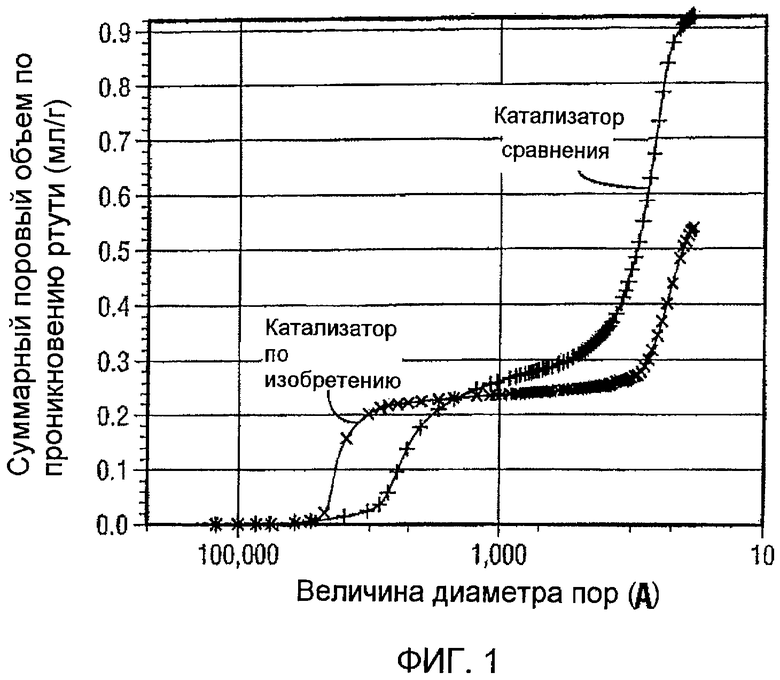

Фиг.1 представляет графики зависимости между измеренным суммарным поровым объемом и величиной диаметра пор в каталитической композиции согласно изобретению и в катализаторе сравнения.

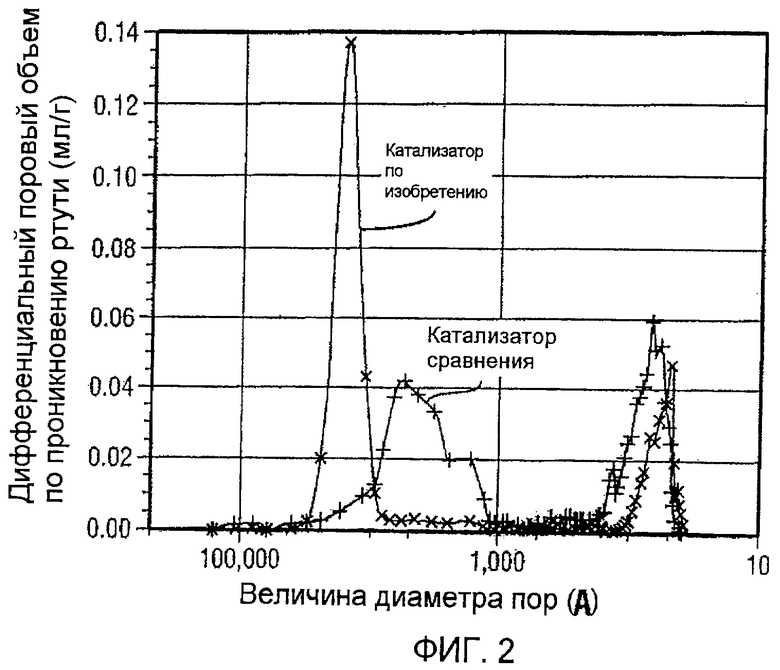

Фиг.2 представляет графики измеренного дифференциального порового объема относительно величины диаметра пор каталитической композиции согласно изобретению и катализатора сравнения.

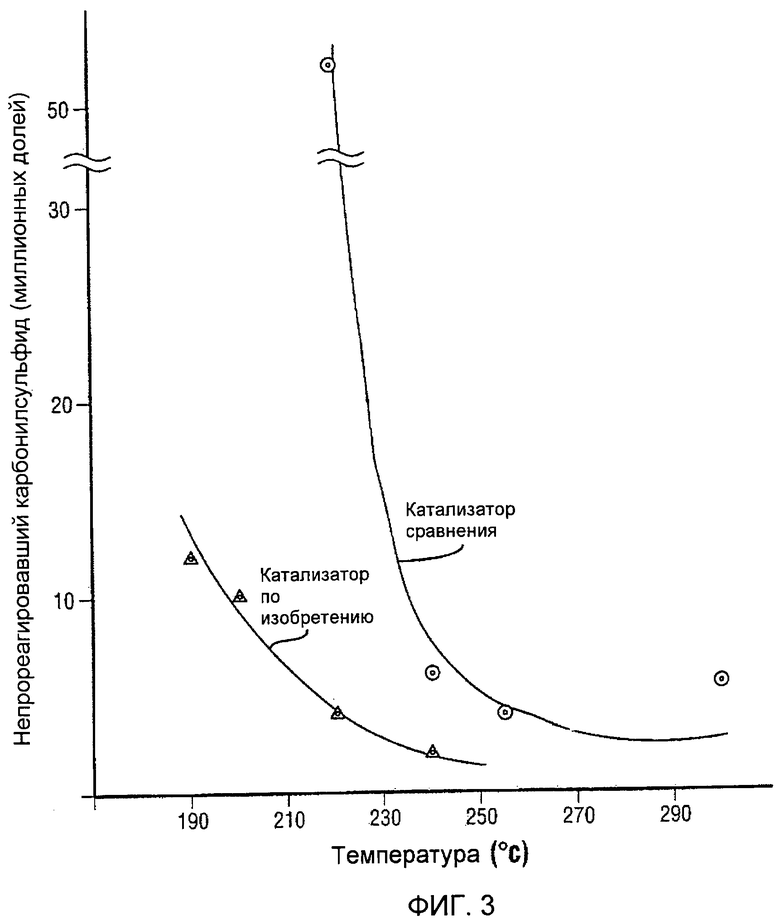

Фиг.3 представляет графики уровня концентраций карбонилсульфида (COS) как сернистого соединения, которое находится в обработанном газовом потоке из гидролитического реактора, действующего с использованием либо катализатора согласно изобретению, либо катализатора сравнения, для обработки газового потока, содержащего COS.

Катализатор согласно изобретению имеет свойства, делающие его особенно пригодным для низкотемпературного каталитического гидролиза сернистых соединений, которые содержатся в газовом потоке. Термин «гидролиз», как он используется в настоящем описании, может относиться как к реакции гидролиза либо CS2, либо COS водой (Н2О) с образованием H2S и СО2, так и к реакции гидрирования либо SO2, либо Sx, водородом (Н2) с образованием H2S и, в случае реакции SO2, воды. Катализатор согласно изобретению далее обеспечивает исключительно высокую конверсию сернистых соединений, которые содержатся в обрабатываемом газовом потоке, даже когда катализатор используют в условиях сравнительно более низких реакционных температур, чем таковые, типично требуемые при употреблении катализаторов сравнения. Хотя причины этой исключительно высокой производительности катализатора согласно изобретению не известны с полной определенностью, теоретически представляется, что таковые заключаются в сочетании уникальной пористой структуры катализатора согласно изобретению с конкретными типами металлов и высоким содержанием металлов в катализаторе, которые обеспечивают такую исключительную производительность.

Таким образом, каталитическая композиция согласно изобретению, в дополнение к металлам, введенным в нее, имеет уникальную пористую структуру, в которой большая процентная доля общего порового объема каталитической композиции приходится на ее поры, имеющие чрезвычайно большие диаметры пор, превышающие 10000 Å. Эта высокая процентная доля общего порового объема каталитической композиции, приходящаяся на поры с диаметром пор более 10000 Å, в общем должна превышать 10% от общего порового объема. Представляется, что большая процентная доля общего порового объема, которая приходится на сверхкрупные поры, способствует обеспечению высокой степени конверсии и низкотемпературному гидролизу сернистых соединений в газовом потоке, даже когда каталитическую композицию используют в реакционных условиях, включающих применение высоких скоростей течения газовой среды. Поэтому является предпочтительным, чтобы процентная доля общего порового объема каталитической композиции, которая приходится на ее поры с диаметром пор больше чем 10000 Å, превышала 15% от общего порового объема каталитической композиции. Даже еще более предпочтительно, чтобы эта процентная доля превышала 25%, и наиболее предпочтительно процентная доля превышает 35%.

Еще одно уникальное свойство пористой структуры соответствующей изобретению каталитической композиции, которое, как представляется, может вносить свой вклад в исключительную ее производительность при использовании в каталитическом гидролизе, состоит в бимодальном распределении ее пор по величине. Каталитическая композиция характеризуется тем свойством, что распределение пор в ней такое, что ее поровый объем главным образом приходится на поры, имеющие чрезмерно большие диаметры, и поры, имеющие маленькие диаметры, но очень небольшая доля порового объема каталитической композиции приходится на поры, имеющие диаметры среднего размера. Таким образом, значительная доля общего порового объема каталитической композиции должна приходиться на поры, имеющие малый диаметр, т.е. диаметр пор менее 70 Å (7 нм). Эта значительная доля общего порового объема каталитической композиции, приходящаяся на поры с диаметром менее 70 Å, в общем должна превышать 10% от общего порового объема. Является предпочтительным, чтобы процентная доля общего порового объема каталитической композиции, которая приходится на поры с диаметром менее 70 Å, превышала 15% от общего порового объема. Более предпочтительно, чтобы эта процентная доля превышала 25%, и наиболее предпочтительно процентная доля превышает 35%.

Поскольку одной из существенных характеристик поровой структуры катализатора является ее высокая макропористость, как определено выше, доля общего порового объема каталитической композиции, приходящаяся на поры с диаметром менее 70 Å, должна быть менее 70% от общего порового объема. Предпочтительно, чтобы процентная доля общего порового объема каталитической композиции, которая приходится на поры с диаметром менее 70 Å, была менее 65% от общего порового объема, и более предпочтительно, чтобы эта процентная доля была менее 60%. Так, например, доля общего порового объема каталитической композиции, приходящаяся на поры с диаметром менее 70 Å, может быть в диапазоне от 10 до 70%, и в особенности предпочтителен диапазон, например, от 35 до 60%.

Каталитическая композиция согласно изобретению далее может быть охарактеризована своей макропористостью. Термин «макропористость» употребляется здесь для обозначения меры пористости каталитической композиции как представленной процентной долей общего порового объема, которая приходится на ее макропоры. Макропоры представляют собой поры каталитической композиции, имеющие диаметр более 350 Å (35 нм). В то время как характеристика пористой структуры, состоящая в высокой процентной доле общего порового объема катализатора, приходящейся на поры с размером, превышающим 10000 Å, представляется как особенно важный признак каталитической композиции, эта характеристика заключает в себе свойство макропористости, которая должна быть более 30%, предпочтительно более 35% и более предпочтительно свыше 40%. Как отмечено выше, мезопоры в катализаторе составляют очень малую часть общего порового объема катализатора. Мезопоры представляют собой такие поры в катализаторе, которые имеют диаметр между 70 Å и 350 Å.

Как упомянуто выше, теоретически представляется, что в некотором роде сочетание сверхкрупных пор с размером более 10000 Å, которые присутствуют в каталитической композиции согласно изобретению и составляют большую долю ее общего порового объема, и более мелких пор с величиной менее 70 Å, которые также занимают большую часть общего порового объема таковой, обусловливает уникальные специальные каталитические свойства соответствующего изобретению катализатора, когда его применяют для целей каталитического гидролиза. Одна из физических характеристик каталитической композиции согласно изобретению, которая отражает некоторые из этих желательных признаков, заключается в том, что отношение ее порового объема, который приходится на поры с размером более 10000 Å, к поровому объему, который составляют поры с величиной менее 70 Å (также называемое здесь как соотношение крупных и мелких пор), превышает 0,6. Далее, желательно, чтобы это соотношение крупных и мелких пор превышало 0,75, но более желательно, чтобы соотношение крупных и мелких пор превышало 0,8. Наиболее желательно, чтобы соотношение крупных и мелких пор превышало 1, и в особенности желательно, чтобы соотношение крупных и мелких пор превышало 1,2.

Каталитическая композиция согласно изобретению имеет относительно высокое содержание металлов, в то же время имея характеристику высокой макропористости. Представляется, что это сочетание характеристик дает катализатор, который в особенности пригоден для гидролиза сернистых соединений в низкотемпературных условиях реакции и при высоких скоростях течения реакционной среды в реакторе. Так, каталитическая композиция может содержать металлический компонент либо из соединения металла VI группы, либо из соединения металла VIII группы, или же металлические компоненты как из соединения металла VI группы, так и из соединения металла VIII группы.

Компонент из металла VI группы в каталитической композиции выбирают из таких металлов или соединений металлов, которые в комбинации с другими компонентами каталитической композиции надлежащим образом дают каталитическую композицию для применения для гидролиза сернистых соединений. Металл VI группы может быть выбран из группы металлов, состоящей из хрома, молибдена и вольфрама. Предпочтительным металлом VI группы является либо молибден, либо хром, и наиболее предпочтителен молибден.

Компонент из металла VI группы, содержащийся в каталитической композиции, может быть в элементарной форме или в форме металлического соединения, например, такого как оксид, сульфид и тому подобный. Количество металла VI группы в каталитической композиции может изменяться в диапазоне вплоть до 20% масс. элементарного металла, в расчете на общую массу каталитической композиции. Предпочтительно концентрация металла VI группы в каталитической композиции изменяется в диапазоне от 3% масс. до 15% масс., и наиболее предпочтительно от 6% масс. до 12% масс.

Компонент из металла в каталитической композиции выбирают из таких металлов или соединений металла VIII группы, которые в комбинации с другими компонентами каталитической композиции надлежащим образом дают каталитическую композицию для применения в гидролизе сернистых соединений. Металл VIII группы может быть выбран из группы металлов, состоящей из никеля и кобальта, причем предпочтителен кобальт. Компонент из металла VIII группы, содержащийся в каталитической композиции, может быть в элементарной форме или в форме металлического соединения, например, такого как оксид, сульфид и тому подобный. Количество металла VIII группы в каталитической композиции может изменяться в диапазоне вплоть до 10% масс. элементарного металла, в расчете на общую массу каталитической композиции. Предпочтительно концентрация металла VIII группы в каталитической композиции изменяется в диапазоне от 0,5% масс. до 6% масс., предпочтительно от 1% масс. до 5% масс., и наиболее предпочтительно от 2% масс. до 4% масс.

Желательно, чтобы каталитическая композиция имела в значительной степени большую площадь поверхности в дополнение к имеющейся высокой макропористости и высокому содержанию металлов. Так, площадь поверхности каталитической композиции, измеренная по методу В.Е.Т. (Брунауэра-Эммета-Теллера), в основном изменяется в диапазоне от 200 м2/г до 400 м2/г, в частности от 250 м2/г до 400 м2/г. Более типично, площадь поверхности изменяется в диапазоне от 220 м2/г до 375 м2/г, и наиболее типично, от 220 м2/г до 300 м2/г.

Общий поровый объем каталитической композиции, по измерениям с использованием стандартных методов ртутной порометрии, изменяется в диапазоне от 0,4 см3/г до 1,2 см3/г. Более типично общий поровый объем каталитической композиции изменяется в диапазоне от 0,45 см3/г до 1,1 см3/г, и наиболее типично от 0,5 до 1 см3/г.

Свойства оксида алюминия как компонента каталитической композиции являются важными в том отношении, что они должны быть такими, чтобы из оксида алюминия могли быть приготовлены или сформированы частицы, и такие частицы могли быть импрегнированы металлическим компонентом, или таковой мог быть введен в частицы, чтобы в конечном итоге образовать каталитическую композицию, имеющую пористую структуру и прочие характеристики, как здесь описываемые.

Частицы оксида алюминия могут быть получены любым подходящим способом, известным специалисту в данной области техники, для агломерирования или формования порошка с образованием частицы, содержащей оксид алюминия. В одном применимом способе получения частицы из оксида алюминия, в которую должен быть введен металлический компонент, порошок оксида алюминия или порошок предшественника оксида алюминия, например, гидратированный оксид алюминия, такой как гидраргиллит, байерит, бемит и псевдобемит, помещают во вращающийся дисковый тарельчатый агломератор, и на порошок набрызгивают воду. Когда дисковая тарелка вращается, порошок формуется в шарики или бусинки. Все такие параметры, как угол наклона дисковой тарелки, скорость вращения и скорость добавления материалов (например, оксида алюминия и воды), регулируют для получения шариков из оксида алюминия со сферической формой и желательными размерами, которые затем подвергают старению и активации при высокотемпературном кальцинировании. Конечные шарики могут быть просеяны через сито для отделения шариков с желательным гранулометрическим составом.

Когда шарики или бусинки из оксида алюминия используют для получения каталитической композиции согласно изобретению, то они могут иметь номинальный диаметр в диапазоне от 1,5 мм до 15 мм, предпочтительно от 2 мм до 12 мм, и наиболее предпочтительно от 2,5 мм до 10 мм.

Оксид алюминия в каталитической композиции согласно изобретению может присутствовать в ней, будучи в любой из нескольких фаз оксида алюминия, таких как ро (ρ), хи (χ), эта (η), гамма (γ), каппа (κ), тета (θ), дельта (δ) и альфа (α), при условии, что каталитическая композиция имеет пористую структуру и прочие характеристики, как здесь описываемые. Однако представляется, что обеспечивать преимущественные свойства в отношении каталитического гидролиза сернистых соединений может конкретная фаза оксида алюминия как компонента каталитической композиции согласно изобретению и что важной конкретной формой оксида алюминия является эта-фаза оксида алюминия. Поэтому желательно, чтобы оксид алюминия как компонент каталитической композиции был в основном в форме эта-оксида алюминия, и в предпочтительном варианте исполнения соответствующей изобретению каталитической композиции по меньшей мере 50% оксида алюминия должны быть в форме эта-оксида алюминия, и более предпочтительно по меньшей мере 75% оксида алюминия находятся в форме эта-оксида алюминия. В наиболее предпочтительном варианте осуществления по меньшей мере 90% оксида алюминия в каталитической композиции представляют собой эта-оксид алюминия.

При получении каталитической композиции согласно изобретению металлический компонент вводят в частицу оксида алюминия любым пригодным путем или способом, который известен специалисту в данной области техники, для введения металлического соединения в сформированную или сформованную частицу оксида алюминия. В одном предпочтительном способе металлический компонент вводят в частицу оксида алюминия стандартным способом импрегнирования с первоначальным смачиванием.

Металлические компоненты могут быть введены в частицу оксида алюминия путем импрегнирования с использованием одного или более пропиточных растворов, содержащих один или более металлических компонентов или их предшественников. Предпочтительным импрегнирующим раствором является водный раствор металлических солей желательных металлических соединений. В случае металла VIII группы (Ni и Со) могут быть использованы ацетаты, карбонаты, нитраты, гидроксиды, сульфаты металлов VIII группы и их смеси, причем предпочтительным соединением является гидроксид металла или нитрат металла. В случае металла VI группы (Cr, Mo и W) в импрегнирующем растворе может быть использована любая соль металла, которая может быть предшественником оксида металла или сульфида металла. Предпочтительными солями металла VI группы являются такие, которые включают ион аммония, такие как гептамолибдат аммония и димолибдат аммония. Концентрацию металлических соединений в импрегнирующем растворе выбирают так, чтобы обеспечить желательную концентрацию металла в конечной каталитической композиции согласно изобретению. Типично концентрация металлического соединения в импрегнирующем растворе изменяется в диапазоне от 0,01 до 100 моль на литр. Количество металлического соединения, вводимого в частицу оксида алюминия, является таким, что, когда частицу оксида алюминия, содержащую введенный в нее металлический компонент, высушивают и кальцинируют, конечная каталитическая композиция имеет желательные концентрации металлических компонентов, как здесь определенные.

Импрегнированная частица оксида алюминия может быть высушена перед ее кальцинированием, в основном на воздухе и температуре сушки в диапазоне от около 75°С до 250°С. Продолжительность высушивания представляет собой любой подходящий период времени, который может обеспечивать желательную степень высушивания перед кальцинированием, и может изменяться в диапазоне от 0,1 часа до 72 часов. После высушивания импрегнированная частица оксида алюминия затем может быть подвергнута кальцинированию в присутствии кислородсодержащего флюида, такого как воздух, при температуре и в течение периода времени, которые пригодны для достижения желательной степени кальцинирования для получения конечной каталитической композиции согласно изобретению. В общем, температура кальцинирования изменяется в диапазоне от 300°С до 800°С, предпочтительно от 350°С до 700°С, и наиболее предпочтительно от 400°С до 600°С. Продолжительность кальцинирования может быть в диапазоне от 0,1 часа до 96 часов.

Каталитическая композиция согласно изобретению применима для гидролиза сернистых соединений, которые содержатся в газовом потоке, и, более конкретно, каталитическая композиция в особенности применима для обработки потоков остаточных газов, образованных в установках для проведения процесса Клауса, чтобы преобразовать сернистые соединения, содержащиеся в потоке остаточных газов, в H2S, который затем может быть удален любым из многочисленных подходящих путей или способов, известных специалисту в этой области техники, для удаления H2S из газового потока. Каталитическая композиция имеет определенные уникальные каталитические свойства, будучи используемой в обработке потоков остаточных газов из установки Клауса, которые обеспечивают возможность работы гидролитического реактора в условиях более низкой температуры, чем это требуется для реакторов гидролиза, в которых используют традиционные катализаторы, и каталитическая композиция обеспечивает высокую степень конверсии сернистых соединений даже в условиях более низкой температуры в реакторе. Далее, каталитическая композиция позволяет пропускать газовый поток через гидролитический реактор при гораздо более высоком значении расхода и тем самым с гораздо более высокой объемной скоростью течения, чем это допустимо для реакторов гидролиза, в которые загружены обычно используемые катализаторы, но тем не менее обеспечивая высокую степень конверсии сернистых соединений в условиях пониженной температуры в реакторе.

При работе типичной обычно используемой системы гидролитического реактора, которая включает реактор, загруженный традиционным катализатором гидролиза, остаточный газ нужно подвергать значительному нагреванию перед его введением в гидролитический реактор. Это обусловлено тем, что остаточный газ, который выводят из установки Клауса, пропускают через конденсатор для осаждения серы, который действует при температуре, близкой к температуре конденсации элементарной серы. Температура типичного потока остаточного газа из установки Клауса изменяется в диапазоне от 110°С до 125°С. Для традиционных гидролитических установок остаточный газ типично должен быть нагрет так, чтобы входная температура, или температура на впускном патрубке реактора, остаточного газа, подводимого в гидролитический реактор, была в диапазоне от 250°С до 350°С. Любое снижение этой требуемой температуры ввода остаточного газа, подаваемого в гидролитический реактор, будет обеспечивать значительную экономию энергии при его работе. Применение каталитической композиции согласно изобретению в обработке потока остаточного газа из процесса Клауса тем самым может привести к значительной экономии энергозатрат в результате снижения температуры, необходимой для обработки потока остаточного газа из установки Клауса.

Газовый поток, который может быть обработан с использованием каталитической композиции согласно изобретению, включает одно или более газообразных соединений, и далее он включает по меньшей мере одно сернистое соединение. Термин «сернистое соединение», как он используется в настоящем описании, представляет собой молекулярное соединение или элементарное вещество, выбранное из группы соединений, состоящей из карбонилсульфида (COS), сероуглерода (CS2), диоксида серы (SO2) и элементарной серы (Sx). Из этого определения сернистого соединения исключен сероводород, поскольку каталитическая композиция согласно изобретению не предназначена для проведения конверсии H2S, но скорее предполагается, что сернистые соединения восстанавливаются до сероводорода в результате реакции восстановления. Сероводород впоследствии может быть удален из обработанного газового потока. Таким образом, газовый поток включает соединение, которое обычно является газообразным или находится в газовой фазе при условиях температуры и давления, имеющих место в действующем гидролитическом реакторе. Примеры газообразных соединений, отличающихся от вышеупомянутых сернистых соединений, включают азот, кислород, диоксид углерода, монооксид углерода, водород, воду и низшие углеводороды, такие как метан, этан и этилен.

Общая концентрация сернистых соединений, содержащихся в газовом потоке, который направляют или вводят в гидролитический реактор, содержащий каталитическую композицию согласно изобретению, может изменяться в диапазоне от 0,01% об. (100 ppmv (объемных миллионных долей)) до 5% об. от общего газового потока. Более типично, концентрация сернистых соединений изменяется в диапазоне от 0,02% об. (200 об.млн.д.) до 3% об.

Как отмечено ранее, каталитическая композиция в особенности пригодна для обработки потока остаточного газа из процесса Клауса, чтобы преобразовать содержащиеся в нем сернистые соединения в сероводород так, чтобы образовать обработанный газовый поток, имеющий концентрацию сернистых соединений, уменьшенную до уровня ниже концентрации сернистых соединений в обрабатываемом потоке остаточного газа. Нижеследующая таблица 1 представляет типичные диапазоны для наиболее общих компонентов, которые составляют поток остаточного газа из установки Клауса.

В процессе гидролиза согласно изобретению газовый поток, содержащий сернистое соединение, вводят в гидролитический реактор, который содержит каталитическую композицию и который работает в условиях, пригодных для проведения реакции гидролиза или восстановления. Внутри гидролитического реактора газовый поток контактирует с каталитической композицией, которая в нем содержится. Обработанный газовый поток, имеющий сниженную концентрацию сернистого соединения, выводят из гидролитического реактора. В то время как обработанный газовый поток будет иметь повышенную концентрацию H2S по сравнению с таковой в газовом потоке, обработанный газовый поток будет иметь пониженную концентрацию сернистых соединений относительно таковой в газовом потоке. Пониженная концентрация сернистых соединений в общем должна составлять менее 100 об.млн.д., предпочтительно менее 50 об.млн.д., и наиболее предпочтительно менее 30 об.млн.д.

Как отмечено выше, одно преимущество применения каталитической композиции согласно изобретению в гидролизе потока остаточного газа из процесса Клауса состоит в том, что она обеспечивает возможность работы гидролитического реактора при относительно низкой входной температуре, например, менее 250°С. Существует минимальная температура, при которой газовый поток должен быть введен в гидролитический реактор, и тем самым температура на входе, при которой газовый поток направляют или вводят в гидролитический реактор, в общем изменяется в диапазоне от 140°С до 250°С. Предпочтительно, чтобы входная температура была в диапазоне от 150°С до 240°С, и более предпочтительно входная температура изменяется в диапазоне от 160°С до 230°С. Наиболее предпочтительно, чтобы температура газового потока на входе в гидролитический реактор была в диапазоне от 170°С до 220°С.

Рабочее давление в гидролитическом реакторе в общем изменяется в диапазоне от 1 бар (14,5 psi (0,1 МПа)) до 100 бар (1450,3 psi (10 МПа)), предпочтительно от 2 бар (29,0 psi (0,2 МПа)) до 70 бар (1015,3 psi (7 МПа)), и более предпочтительно от 3 бар (43,5 psi (0,3 МПа)) до 50 бар (725,2 psi (5 МПа)).

Величина расхода потока, при которой газовый поток и, если таковой имеется, добавленный газообразный восстановитель, вводят в гидролитический реактор, в общем является такой, чтобы обеспечивать среднечасовую скорость подачи газа (GHSV) на уровне от 10 час-1 до 10000 час-1. Термин «среднечасовая скорость подачи газа» имеет отношение к численному отношению скорости, с которой углеводородный сырьевой материал подводят в гидролитический реактор, в единицах объема в час, деленной на объем катализатора, содержащегося в гидролитическом реакторе, в который вводят газовый поток. Предпочтительное значение среднечасовой скорости подачи газа (GHSV) изменяется в диапазоне от 10 час-1 до 8000 час-1, более предпочтительно от 500 час-1 до 5000 час-1, и наиболее предпочтительно от 1000 час-1 до 4000 час-1.

При обработке потока остаточного газа из процесса Клауса в большинстве случаев он будет содержать определенные концентрации воды и водорода, которые могут быть источником газообразного восстановителя, необходимого для реакции гидролиза в гидролитическом процессе. Но в том случае, если газовый поток не содержит достаточной концентрации компонентов газообразного восстановителя, восстановительный газ может быть добавлен по потребности в газовый поток. В общем желательно иметь количества газообразных восстановителей в газовом потоке, которые стехиометрически необходимы для возможности протекания реакций гидролиза почти до уровня, близкого к полному.

Нижеследующие примеры представлены для дополнительного иллюстрирования определенных аспектов изобретения, но они не должны толковаться как ограничивающие каким бы то ни было образом область изобретения.

Пример I

Этот пример I иллюстрирует получение каталитической композиции согласно изобретению и катализатора сравнения, и он представляет данные относительно определенных характеристик пористой структуры двух катализаторов.

Каталитическая композиция согласно изобретению

Импрегнирующий раствор приготовили смешиванием водного раствора аммиака, димолибдата аммония и гидроксида кобальта в таких количествах, чтобы получить в конечном катализаторе 9% масс. молибдена (в расчете на элементарный металл) и 3% масс. кобальта (в расчете на элементарный металл). Эту смесь нагрели до температуры 45°С, и к смеси добавили моноэтаноламин (МЕА) в количестве от 1,2 до 1,5 молей МЕА на моль кобальта. Смесь перемешивали с поддержанием температуры до растворения солей металлов. Затем раствор охладили приблизительно до температуры 30°С и разбавили водой так, чтобы получить общий объем раствора, который приблизительно соответствует поровому объему сфер из оксида алюминия, которые должны были быть импрегнированы раствором. Сферы или бусинки из оксида алюминия, имеющие номинальный диаметр 4 мм, импрегнировали раствором и подвергли старению в течение двух часов с периодическим перемешиванием, чтобы предотвратить агломерирование. Импрегнированные сферы из оксида алюминия высушили в конвективной печи при температуре 125°С в течение одного часа. Высушенные сферы подвергли кальцинированию в муфельной печи при температуре 538°С в течение одного часа.

Катализатор сравнения

Катализатор сравнения имеется в продаже на рынке от фирмы Criterion Catalysts Company как катализатор для обработки остаточных газов под торговым наименованием Criterion 234. Этот катализатор существует в форме трехдольчатого экструдата с частицами величиной 3,2 мм, включающими оксид алюминия с кобальтом и молибденом. Содержание кобальта составляет около 2,5% масс., и содержание молибдена составляет около 7,2% масс.

На фиг.1 представлены графики суммарного порового объема как функции величины диаметра пор, измеренного с использованием ртутной порометрии, для каталитической композиции согласно изобретению и катализатора сравнения. Как можно видеть из графиков, в каталитической композиции согласно изобретению на поры со значительно большим размером приходится более высокая доля порового объема, чем это найдено для катализатора сравнения. Кроме того, график для соответствующего изобретению катализатора является относительно горизонтальным, например, с очень незначительным наклоном, в диапазоне значений диаметра пор между более крупными порами и более мелкими порами. Значительная часть порового объема также приходится на более мелкие поры. График для каталитической композиции согласно изобретению в ряду размеров пор показывает бимодальное распределение пор по величине. С другой стороны, показательный график для катализатора сравнения не является горизонтальным в срединном участке диапазона диаметров пор, свидетельствуя о более равномерном распределении пор по величине, чем таковое для каталитической композиции согласно изобретению.

На фиг.2 представлены графики дифференциального порового объема как функции величины диаметра пор, измеренного с использованием ртутной порометрии, для каталитической композиции согласно изобретению и катализатора сравнения. Как можно видеть из этих графиков, в каталитической композиции согласно изобретению на поры со значительно большим размером приходится более высокая доля дифференциального порового объема, чем найдено в катализаторе сравнения. Это продемонстрировано пиком, который является показательным для более крупных пор каталитической композиции согласно изобретению, будучи сдвинутым в сторону и отделенным от подобного пика для катализатора сравнения. Кроме того, график для каталитической композиции согласно изобретению имеет пик, который является показательным для более мелких пор, который сдвинут в сторону и отделен от подобного пика для катализатора сравнения, тем самым демонстрируя не только бимодальное распределение пор по величине, но и то, что значительная доля порового объема каталитической композиции согласно изобретению приходится на поры с очень маленьким размером.

Пример II

Этот пример II иллюстрирует применение катализаторов, описанных в примере I, в гидролизе газового потока, содержащего по меньшей мере одно сернистое соединение в определенной концентрации, и представляет параметры производительности для двух катализаторов.

Протестировали производительность двух катализаторов из примера I с использованием экспериментальной установки для остаточных газов с реактором, оборудованным трубчатой печью, используемой для контроля температуры в реакторе. При приготовлении к испытанию активности каждый соответствующий катализатор подвергли сульфидированию введением в реактор на период в течение ночи сырьевого материала, содержащего H2S и Н2. Синтетический остаточный газ, который содержал H2S, SO2, COS, CS2, S, H2, CO, N2 и водяной пар, затем подали в реактор для обработки остаточного газа, работающий при разнообразных температурах в реакторе, с такой скоростью, чтобы обеспечить значение среднечасовой скорости подачи газа (GHSV) на уровне 2000. Состав выходящей из реактора смеси для каждого условия температуры в реакторе анализировали с использованием газожидкостной хроматографии. Результаты испытания представлены в нижеследующей таблице 2 и иллюстрированы графиками на фиг.3.

в смеси на выходе из реактора

На фиг.3 представлены два графика количеств карбонилсульфида (COS), содержащегося в обработанном газе, в зависимости от температуры в реакторе. Как можно отчетливо видеть из графиков, каталитическая композиция согласно изобретению обеспечивает работу гидролитического реактора при значительно более низких температурах реакции для достижения данной степени конверсии COS, чем температуры в реакторе, требуемые при употреблении катализатора сравнения.

Изобретение относится к каталитическим композициям для восстановления сернистых соединений, содержащихся в газовом потоке. Описана каталитическая композиция для каталитического восстановления сернистых соединений, содержащихся в газовом потоке, причем указанная каталитическая композиция содержит оксид алюминия, компонент из соединения металла VI группы, либо из соединения металла VIII группы, либо металлические компоненты как из соединения металла VI группы, так и из соединения металла VIII группы, где названная каталитическая композиция имеет такую пористую структуру, что процентная доля от общего порового объема названной каталитической композиции, приходящаяся на поры названной каталитической композиции, имеющие диаметр более 10000 Å, превышает 10%, и процентная доля общего порового объема названной каталитической композиции, приходящаяся на поры названной каталитической композиции, имеющие диаметр менее 70 Å, превышает 10%. Описан способ гидролиза, включающий введение газового потока в реактор при температуре на входе в указанный реактор в интервале от 115°С до 300°С, в котором названный газовый поток включает сернистое соединение, и контактирование названного газового потока с указанной выше каталитической композицией, и выведение из названного реактора обработанного газового потока, имеющего сниженную концентрацию названного сернистого соединения. Технический результат - описанная каталитическая композиция обеспечивает высокую степень конверсии сернистых соединений. 2 н. и 7 з.п. ф-лы, 2 табл., 3 ил., 2 пр.

1. Каталитическая композиция для каталитического восстановления сернистых соединений, содержащихся в газовом потоке, причем указанная каталитическая композиция содержит оксид алюминия, компонент из соединения металла VI группы либо из соединения металла VIII группы, либо металлические компоненты как из соединения металла VI группы, так и из соединения металла VIII группы, где названная каталитическая композиция имеет такую пористую структуру, что процентная доля от общего порового объема названной каталитической композиции, приходящаяся на поры названной каталитической композиции, имеющие диаметр более 10000 Å, превышает 10%, и процентная доля общего порового объема названной каталитической композиции, приходящаяся на поры названной каталитической композиции, имеющие диаметр менее 70 Å, превышает 10%.

2. Каталитическая композиция по п.1, в которой названный компонент из металла VI группы присутствует в названной каталитической композиции в количестве, изменяющемся в диапазоне вплоть до 20 мас.%, и названный компонент из металла VIII группы присутствует в названной каталитической композиции в количестве, изменяющемся в диапазоне вплоть до 10 мас.%, причем массовые проценты основаны на металлическом компоненте, находящемся в форме оксида, и общей массе названной каталитической композиции.

3. Каталитическая композиция по п.1 или 2, в которой названная каталитическая композиция имеет более 30% общего порового объема указанной каталитической композиции, приходящихся на поры с диаметром более 350 Å.

4. Каталитическая композиция по п.1 или 2, в которой более 50% названного оксида алюминия в названной каталитической композиции находится в форме η-оксида алюминия.

5. Каталитическая композиция по п.1 или 2, в которой менее 60% общего порового объема названной каталитической композиции приходится на поры названной каталитической композиции, имеющие диаметр менее 70 Å.

6. Каталитическая композиция по п.1 или 2, в которой названная каталитическая композиция имеет общую площадь поверхности в диапазоне от 250 м2/г до 400 м2/г.

7. Способ гидролиза, включающий введение газового потока в реактор при температуре на входе в указанный реактор в интервале от 115°С до 300°С, в котором названный газовый поток включает сернистое соединение, и контактирование названного газового потока с каталитической композицией по любому из пп.1-6, и выведение из названного реактора обработанного газового потока, имеющего сниженную концентрацию названного сернистого соединения.

8. Способ по п.7, в котором названное сернистое соединение присутствует в названном газовом потоке с концентрацией сернистого соединения в диапазоне от 0,01 об.% до 2 об.%, причем названное сернистое соединение выбрано из группы соединений, состоящей из карбонилсульфида (COS), сероуглерода (CS2), диоксида серы (SO2) и элементарной серы (Sx).

9. Способ по п.8, в котором названная сниженная концентрация сернистого соединения в названном обработанном газе составляет менее 75 об. млн. д. (ppmv).

| US 6080379 A, 27.06.2000 | |||

| EP 0692306 A, 17.01.1996 | |||

| СПОСОБ УДАЛЕНИЯ СЕРНИСТЫХ СОЕДИНЕНИЙ, СОДЕРЖАЩИХСЯ В ОСТАТОЧНОМ ГАЗЕ | 1994 |

|

RU2116123C1 |

| СПОСОБ ПОЧТИ ПОЛНОГО УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ HS, SO, COS И/ИЛИ CS ИЗ ОТХОДЯЩЕГО ГАЗА СЕРНОЙ УСТАНОВКИ С ИЗВЛЕЧЕНИЕМ ЭТИХ СОЕДИНЕНИЙ В ВИДЕ СЕРЫ | 1996 |

|

RU2142404C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| RU 94029086 A1, 27.05.1997 | |||

| Вентиль для пневматических шин | 1929 |

|

SU23120A1 |

| 0 |

|

SU242920A1 | |

| WO 2004069386 A1, 19.08.2004. | |||

Авторы

Даты

2012-09-20—Публикация

2008-09-11—Подача