Изобретение относится к абразивной обработке, в частности к креплению шлифовальных кругов для глубинного периферийного шлифования материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, и предназначено для осуществления виброустойчивого прерывистого шлифования деталей с регулированием теплового потока, направленного в деталь.

Известно устройство для крепления шлифовальных кругов, выполненное в виде двух планшайб, одна из которых неподвижная, а вторая имеет возможность осевого перемещения при помощи гидроцилиндров [1].

Недостатком известного устройства является узкая специализация, что ограничивает технологические возможности конструкции, которая при этом не позволяет получить высокие качества и производительность при увеличении режимов резания.

Известно устройство для крепления шлифовальных кругов, содержащее установленный на шпинделе корпус, на котором размещены подпружиненные относительно друг друга две планшайбы, а также средства регулировки их взаимного расположения, выполненные в виде гидроцилиндров [2]. При этом рабочие полости гидроцилиндров образованы корпусом и введенными в устройство крышками, кроме того, в каждой полости поршень жестко соединен с одной из планшайб.

Недостатком известного устройства является также узкая специализация и ограниченность технологических возможностей конструкции, которая предназначена только для обработки внутренних поверхностей пазов. При этом устройство не позволяет получить высокие качества и производительность при увеличении режимов резания.

Задачей изобретения является расширение технологических возможностей устройства для крепления шлифовальных кругов, широкое использование его при всех видах абразивной обработки, повышение качества и производительности путем снижения теплонапряженности благодаря прерыванию режущего слоя в продольном направлении, регулировании величины продольного прерывания и осцилляции зоны резания.

Поставленная задача решается с помощью предлагаемого устройства для крепления шлифовальных кругов, содержащего установленный на шпинделе корпус, планшайбы с жестко закрепленными на них кругами, направляющие для предотвращения проворота планшайб относительно корпуса и средства регулирования взаимного положения и осевого перемещения последних, выполненные в виде гидроцилиндров, при этом корпус выполнен ступенчатым и на нем установлено не менее трех кругов, на средней шейке корпуса жестко закреплен средний круг, а на крайних шейках размещены с возможностью одновременного симметричного перемещения в осевом направлении относительно среднего круга упомянутые планшайбы, соединенные пружинами, причем все круги расположены на корпусе с осевым зазором друг относительно друга, и наклонены под острым углом к плоскости, перпендикулярной оси вращения кругов, а рабочие полости гидроцилиндров образованы корпусом и планшайбами.

Кроме того, упомянутые направляющие выполнены в виде втулок, запресованных в средней части корпуса и расположенных в планшайбах, которые стянуты с помощью чеки пружинами, размещенными в отверстиях втулок.

Сущность предлагаемого устройства для крепления шлифовальных кругов поясняется чертежами.

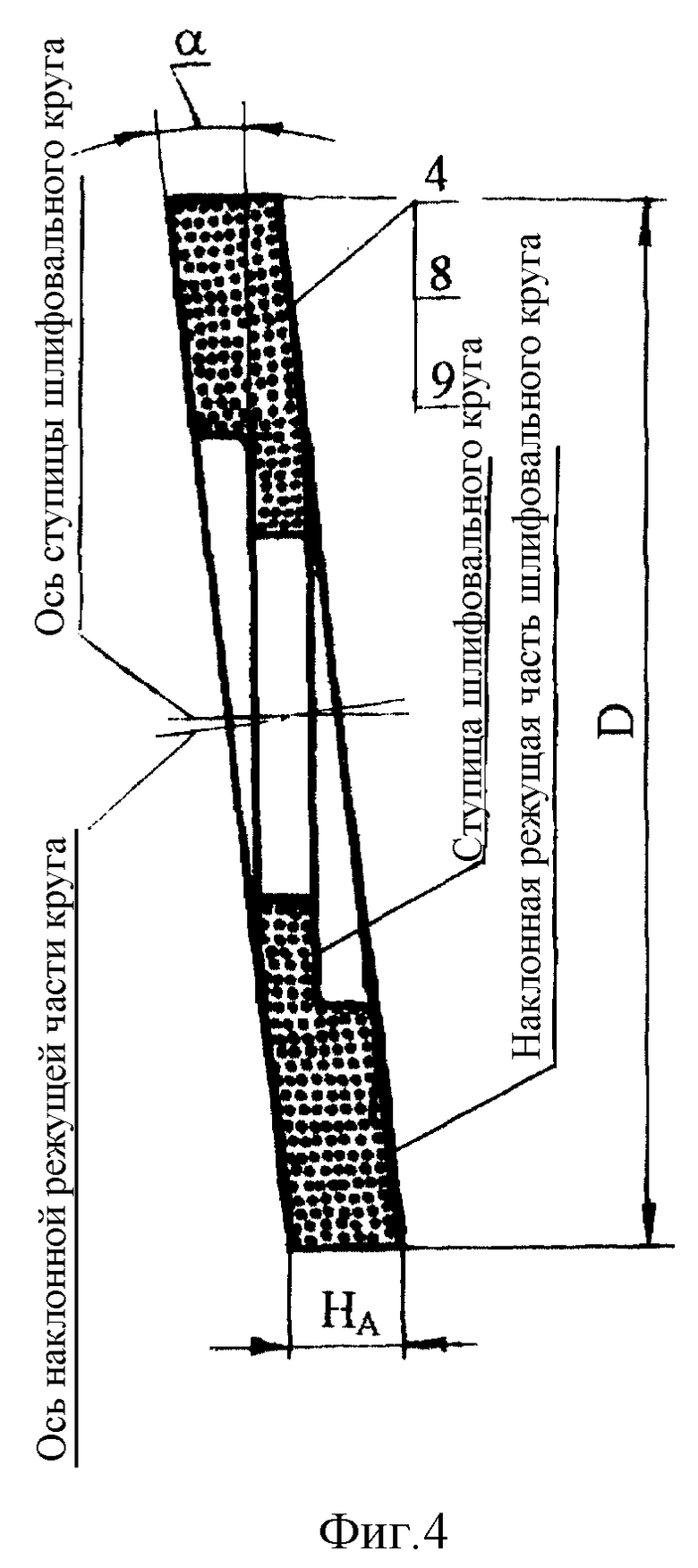

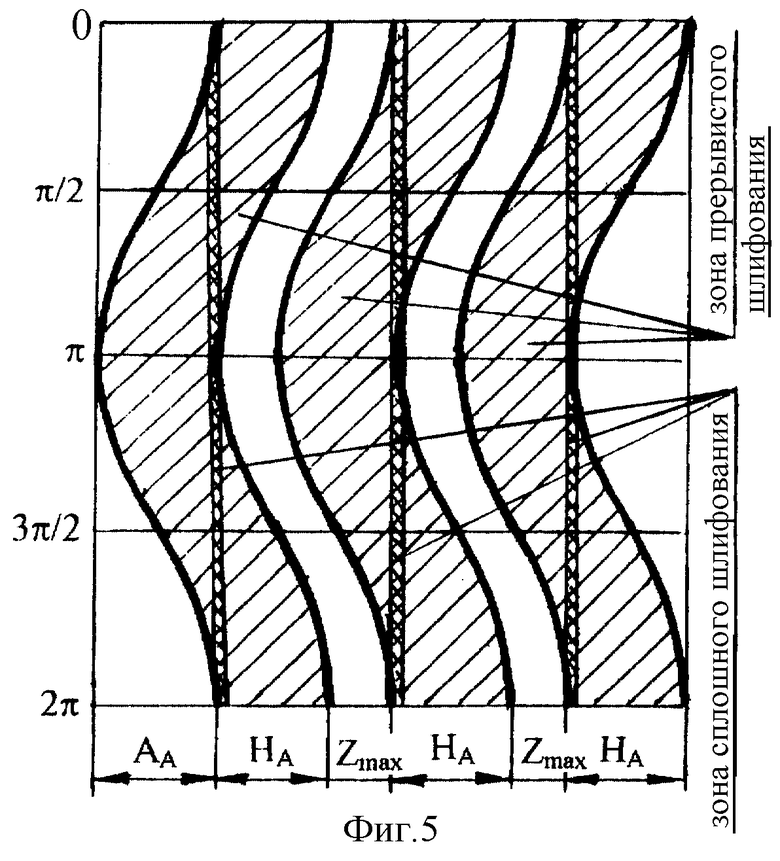

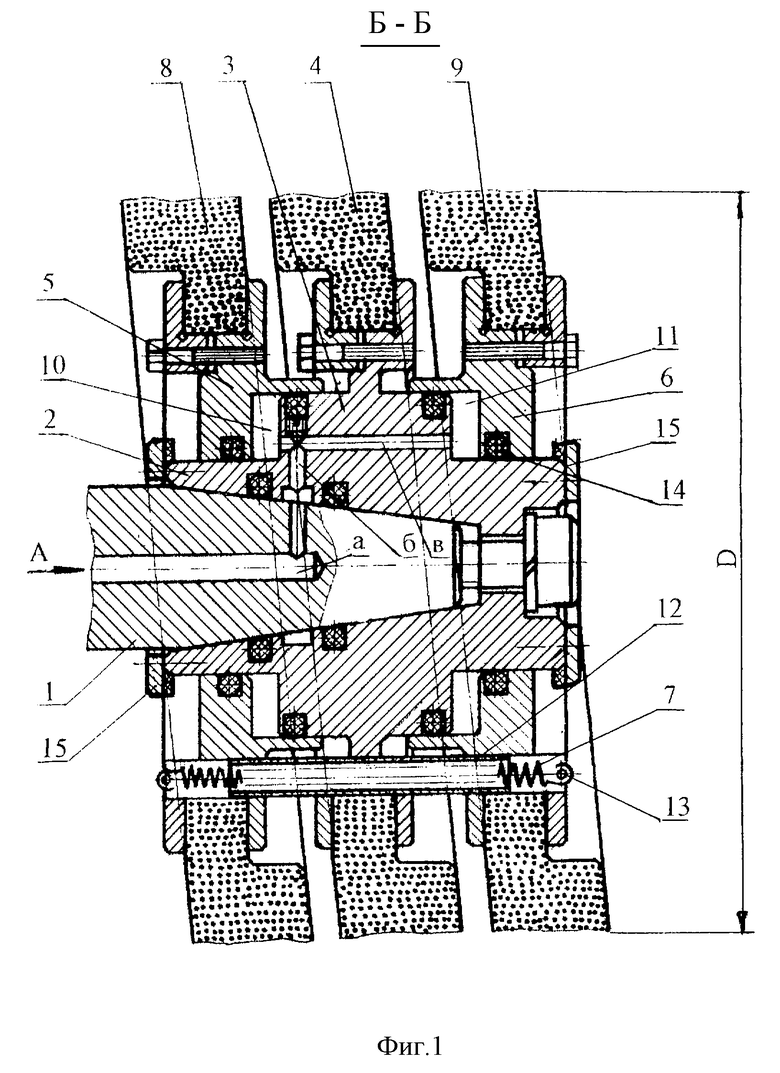

На фиг. 1 изображено предлагаемое устройство для крепления шлифовальных кругов, продольный разрез; на фиг. 2 - общий вид А слева, на фиг. 1; на фиг. 3 - общий вид сбоку; на фиг. 4 - вариант конструкции шлифовального круга; на фиг. 5 и 6 - развертки следов шлифовальных кругов на обрабатываемой поверхности заготовки соответственно с максимальными и минимальными осевыми зазорами между кругами.

Устройство для крепления шлифовальных кругов, которое крепят на шпинделе 1, содержит корпус 2, имеющий ряд шеек с размерами диаметров, убывающих от средней к периферийным и количество которых равно количеству устанавливаемых кругов, но не менее трех. На корпусе расположены: на центральной шейке 3 - жестко закрепленный с помощью фланца и винтов средний абразивный круг 4; на крайних шейках - планшайбы 5 и 6, стянутые пружинами 7, на которых закреплены абразивные круги 8 и 9. Количество планшайб зависит от количества шеек на корпусе и количества кругов, которое хотим закрепить в устройстве, но не менее трех.

Устройство для крепления шлифовальных кругов имеет средство регулировки взаимного расположения и осевого перемещения подвижных абразивных кругов 8 и 9, выполненное в виде гидроцилиндров 10 и 11, при этом рабочие полости гидроцилиндров образованы крайними шейками корпуса 1, играющие роль неподвижных поршней и планшайбами 5 и 6, выполняющие функции подвижных цилиндров.

Регулировка положения планшайб 5 и 6, а также закрепленных на них абразивных кругов 8 и 9, осуществляется гидроцилиндрами 10 и 11, подводящими каналами а, б, в и направляющей 12, которая предотвращает проворот планшайб относительно корпуса.

Направляющая 12 неподвижно запрессована в центральной шейке корпуса 2 и выполнена в виде втулки, в отверстии которой размещена стягивающая планшайбы 5 и 6 пружина 7 с помощью чеки 13.

Все сопрягаемые поверхности на пути движения жидкости, подаваемой под рабочим давлением, где она может вытекать, уплотнены резиновыми кольцами-уплотнителями 14. На торцах корпуса 1 установлены ограничители 15 хода подвижных планшайб с резиновыми шайбами - амортизаторами для предотвращения ударных нагрузок.

Работа устройства для крепления шлифовальных кругов заключается в следующем.

Подавая рабочее давление по каналам а, б и в в полости гидроцилиндров 10 и 11, оно действует на планшайбы 5 и 6, жестко связанные с абразивными кругами 8 и 9, которые, синхронно перемещаясь, преодолевают сопротивление пружины 7 и увеличивают осевой затор Z между кругами.

Взаимное положение планшайб с закрепленными на них абразивными дисками определяется видом (предварительное или окончательное) шлифования, режимами резания и теплонапряженностью процесса шлифования.

Предлагаемое устройство позволяет производить прерывание процесса резания для ряда поперечных сечений обрабатываемой заготовки ввиду того, что зона контакта заготовки с периферийной режущей поверхностью абразивных кругов продольно перемещается - осциллирует. Эта осцилляция обеспечивается особенностью конструкции абразивных кругов (см. фиг. 4), выраженная в том, что ось режущей части абразивного диска составляет острый угол с осью ступицы, являющейся осью вращения.

Кроме того, осцилляцию зоны резания можно осуществить также путем установки стандартных абразивных кругов под острым углом к плоскости, перпендикулярной к оси вращения, с помощью, например, косых шайб [2] (на фиг. 1 не показаны).

С позиций оптимальной теплонапряженности, учитывая износостойкость, динамику и режущую способность, опыт эксплуатации прерывистых кругов [3], к которым можно отнести и осциллирующие, наклоненные под острым углом α к плоскости, перпендикулярной к оси вращения, круги, показал, что угол наклона α, определяемый по формуле

α = arc tg(AА/D),

где АА - амплитуда наклоненного под углом абразивного диска;

D - наружный диаметр абразивного диска,

должен быть не более значения

αmax = arc tg (HА/D),

где НА - высота абразивного диска.

Это условие позволяет иметь зону сплошного шлифования (см. фиг. 5 и 6), которая играет роль калибрующей части.

Предлагаемое устройство для крепления шлифовальных кругов снижает температуру резания, направленную в деталь за счет осцилляции зоны резания, но в основном за счет того, что режущая периферийная поверхность сборного круга в продольном сечении прерывистая благодаря осевым зазорам Z между абразивными дисками.

Заметно снизить температуру в зоне резания и избежать появления прижогов, микротрещин и других дефектов шлифования при ужесточении режимов резания можно при соотношении величин осевых зазоров Z и высот HА абразивных дисков 1:2 [3].

Оптимальное значение осевого зазора Z необходимо определять экспериментально для данных конкретных условий обработки и устанавливать путем изменения рабочего давления в системе.

Предлагаемое устройство для крепления шлифовальных кругов, имеющее возможность управлять теплонапряженностью процесса путем регулирования осевого зазора между абразивными кругами позволяет совместить достоинства прерывистого шлифования с обычным традиционным непрерывным.

При этом появляется возможность использовать более твердые круги, которые в свою очередь позволяют увеличить стойкость и прочность инструмента, виброустойчивость процесса и площадь резания, захватываемую осциллирующим составным кругом, качество и производительность обработки.

Кроме того, снижается расход абразива на единицу съема металла.

Порядок обработки предлагаемым устройством заключается в следующем. После сборки, при которой крайние абразивные круги устанавливают на подвижные планшайбы, а средний - на неподвижный корпус, производят правку кругов известными способами.

Шпинделю с устройством сообщают вращательное движение, заготовке - движения подачи вдоль и поперек обрабатываемой поверхности при обработке плоскостей или заготовку вращают и передают относительное движение подачи вдоль обрабатываемой поверхности и врезание на каждый одинарный или двойной ход стола при круглом шлифовании. Наличие угла наклона и зазора между абразивными дисками обеспечивают открытый доступ СОЖ в зону резания.

Предлагаемое устройство для крепления шлифовальных кругов расширяет технологические возможности за счет осцилляции и прерывистой в продольном направлении режущей рабочей поверхности, имеющей синусоидальный след на обрабатывающей поверхности (см. фиг. 5 и 6), обеспечивая снижение величины шероховатости обрабатываемой поверхности на 1-2 класса.

При этом улучшаются условия резания, самозатачиваемости и подачи СОЖ, позволяющие повысить качество и производительность обработки.

Пример. Проводили обработку отверстия цилиндра на внутришлифовальном станке мод. ЗК228В. Материал обрабатываемой заготовки - сталь 45 ГОСТ 1050-74, НВ 260, диаметр обработки 125 мм, длина - 90 мм. Для обработки было изготовлено устройство для крепления трех шлифовальных кругов - ПП 100х13х20 24А 25П С2 5 К8 А с амплитудой осцилляции кругов АА = 6,5 мм, угол наклона кругов к плоскости, перпендикулярной оси вращения - α = 3o 42', осевой зазор Z между абразивными кругами - Zmax = 6,5 мм, Zmin = 1,5 мм.

Обработку вели на следующих режимах: скорость заготовки - 40,8 м/мин (100 об/мин), скорость вращения инструмента -31,4 м/с, частота вращения инструмента - 6000 об/мин, минутная продольная подача Sпр= 5390 мм/мин, поперечная подача круга -0,012 мм/дв.ход.

Охлаждающая жидкость - эмульсия. Обработку осуществляли за 20 проходов. Предварительное шлифование проводили с максимальным зазором между абразивными дисками Zmax = 6,5 мм, а окончательное - с минимальным - Zmin = 1,5 мм и уменьшенной поперечной подачей - 0,006 мм/дв.ход.

Предлагаемое устройство способствовало виброустойчивому прерывистому шлифованию, при этом позволило в 2,5 раза увеличить подачу на двойной ход, при котором получена качественная обработанная поверхность требуемой шероховатости (Ra= 0,63 мкм) без дефектов, прижогов и микротрещин.

Затраченное на обработку время - То= 0,62 мин по сравнению с То= 1,75 мин - при обработке обычным кругом позволяет судить о том, что предлагаемое устройство повышает производительность в 2,5-3 раза благодаря преимуществам прерывистого шлифования при непрерывном процессе.

Предлагаемое устройство прерывистого шлифования позволяет вести обработку с постоянным циклическим повышением и понижением давления в гидросистеме, т. е. работать с постоянно циклически увеличивающимися до максимума и уменьшающимися до минимума осевыми зазорами, при этом реализуется принцип неповторяемости следа, так как последующие абразивные зерна не попадают в ранее прорезанные риски-царапины предыдущими зернами.

Это повышает эффективность процесса, качество и производительность обработки благодаря прерывистому шлифованию, реализованному с помощью предлагаемого устройства, улучшились условия самозатачиваемости инструмента.

Управление величиной прерывания осциллирующей зоны резания в продольном направлении позволяет ужесточить режимы резания, повысить виброустойчивость и снизить теплонапряженность шлифования с помощью предлагаемого устройства.

Предлагаемое устройство для крепления шлифовальных кругов с реализацией синусоидального прерывистого шлифования может найти применение на любых металлообрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет в результате изменения осевого зазора между абразивными кругами повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качество процесса за счет осцилляции зоны резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177867C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ СБОРНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2192344C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2203174C2 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2189301C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СБОРНЫЙ ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2001 |

|

RU2188752C1 |

| СПОСОБ ВИБРОУСТОЙЧИВОГО ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177395C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2001 |

|

RU2188114C1 |

Изобретение относится к абразивной обработке, в частности к креплению шлифовальных кругов для глубинного периферийного шлифования материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин. Устройство содержит установленный на шпинделе корпус, на котором закреплены с осевым зазором один относительно другого и наклонные под острым углом к плоскости, перпендикулярной оси вращения, круги в количестве не менее трех. На крайних шейках ступенчатого корпуса размещены соединенные пружинами планшайбы с жестко закрепленными на них кругами. Средства регулировки их взаимного расположения выполнены в виде гидроцилиндров. Рабочие полости последних образованы корпусом и планшайбами. На средней шейке корпуса жестко закреплен средний круг, а планшайбы с кругами имеют возможность одновременно симметрично перемещаться в осевом направлении относительно среднего круга. Устройство прерывистого шлифования позволяет вести обработку с постоянно циклически увеличивающимися до максимума и уменьшающимися до минимума осевыми зазорами, что повышает эффективность процесса, качество и производительность обработки благодаря прерывистому шлифованию. 1 з.п.ф-лы, 6 ил.

| Устройство для крепления шлифо-ВАльНыХ КРугОВ | 1978 |

|

SU814690A1 |

| Абразивный инструмент | 1989 |

|

SU1645125A1 |

| Устройство для крепления шлифовальных кругов | 1988 |

|

SU1558653A1 |

| Сборный шлифовальный круг | 1984 |

|

SU1194662A2 |

| US 1976233, 28.10.1929. | |||

Авторы

Даты

2001-12-27—Публикация

2000-06-02—Подача