Изобретение относится к обработке трудношлифуемых, склонных к прижогам материалов шлифованием и полированием периферией круга.

Известен способ шлифования, при котором абразивному кругу сообщают колебания в направлении, нормальном к плоскости обработки, и создают переменное нормальное давление в контакте круга и детали и прерывистость шлифования [1] . Устройство для осуществления способа содержит шлифовальный круг, установленный на шпинделе станка, и вибратор, выполненный в виде зубчатой пары колес. При этом ведомое колесо жестко связано с кругом, а ведущее - расположено с возможностью сообщения колебаний в нормальном направлении и создания переменного давления между кругом и деталью.

Недостатками способа являются малая виброустойчивость процесса шлифования и низкое качество обработанной поверхности. Малая виброустойчивость обусловлена тем, что переменное нормальное давление не связывают с относительными колебаниями детали и шлифовального круга. Вследствие этого возникают обширные зоны неустойчивости процесса шлифования, обусловленные не только самим процессом обработки, но и переменностью нормального давления. В связи с уменьшением устойчивости в процессе шлифования возникают автоколебания и круг быстро теряет свои режущие свойства, что сужает технологические возможности обработки. Колебания, возбуждаемые в направлении, нормальном к плоскости шлифования, при отсутствии автоколебаний, например при работе незатупленным кругом, и, особенно в режиме обработки с выхаживанием, увеличивает шероховатость обработанной поверхности.

Наиболее близким к изобретению по технической сущности является способ шлифования, при котором детали дополнительно сообщают в плоскости обработки связанные колебания в тангенциальном направлении в полуоктавной полосе изгибных зарезонансных вибраций шлифовального круга на шпинделе [2].

Однако колебания в тангенциальном направлении снижают шероховатость обработанной поверхности в начальный период обработки, но повышают износ и затупление абразивных зерен, что способствует повышению сил обработки и развитию автоколебаний, уменьшается стойкость абразивного инструмента, ухудшая качество обработанной поверхности и снижая производительность.

Задачей изобретения является повышение устойчивости процесса шлифования и улучшение качества обработанной поверхности и увеличение производительности.

Указанная задача решается с помощью предлагаемого способа шлифования абразивным кругом, включающего сообщение детали и кругу относительных перемещений, при этом круг располагают подвижно на шейке шпинделя, выполненной сферической, и дополнительно сообщают ему угловые колебания относительно центра сферы шейки шпинделя с частотой, равной или кратной частоте вращения круга и согласованной с последней, кроме того, максимальный угол наклона круга относительно плоскости, перпендикулярной оси вращения круга, выбирают по формуле αmax ≤arctq(B/D), где В и D - соответственно высота и наружный диаметр круга.

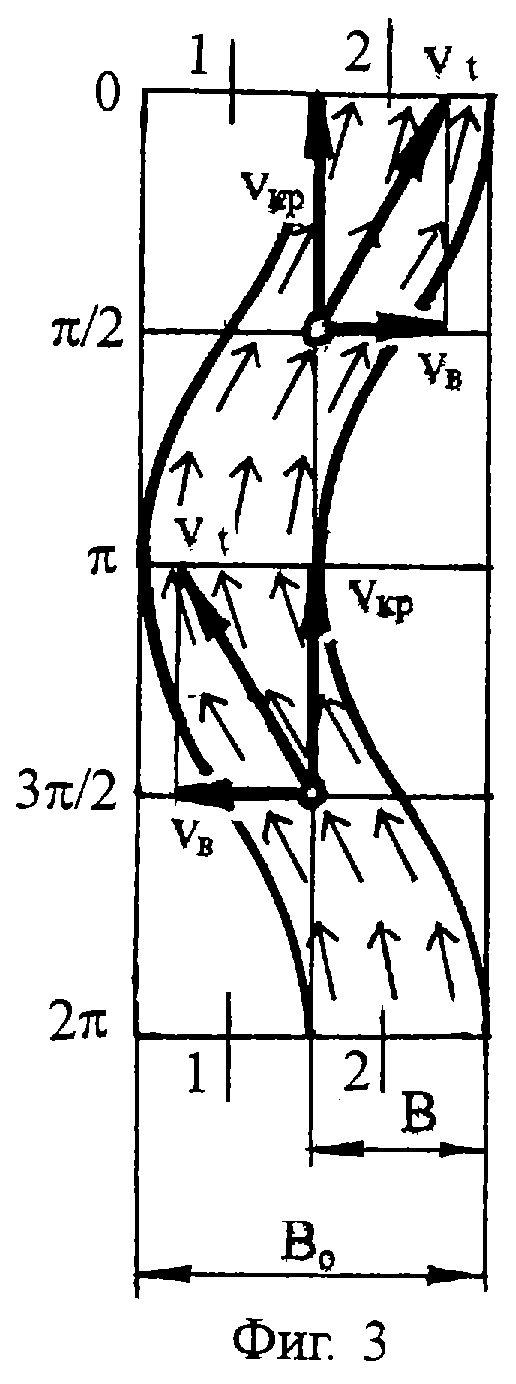

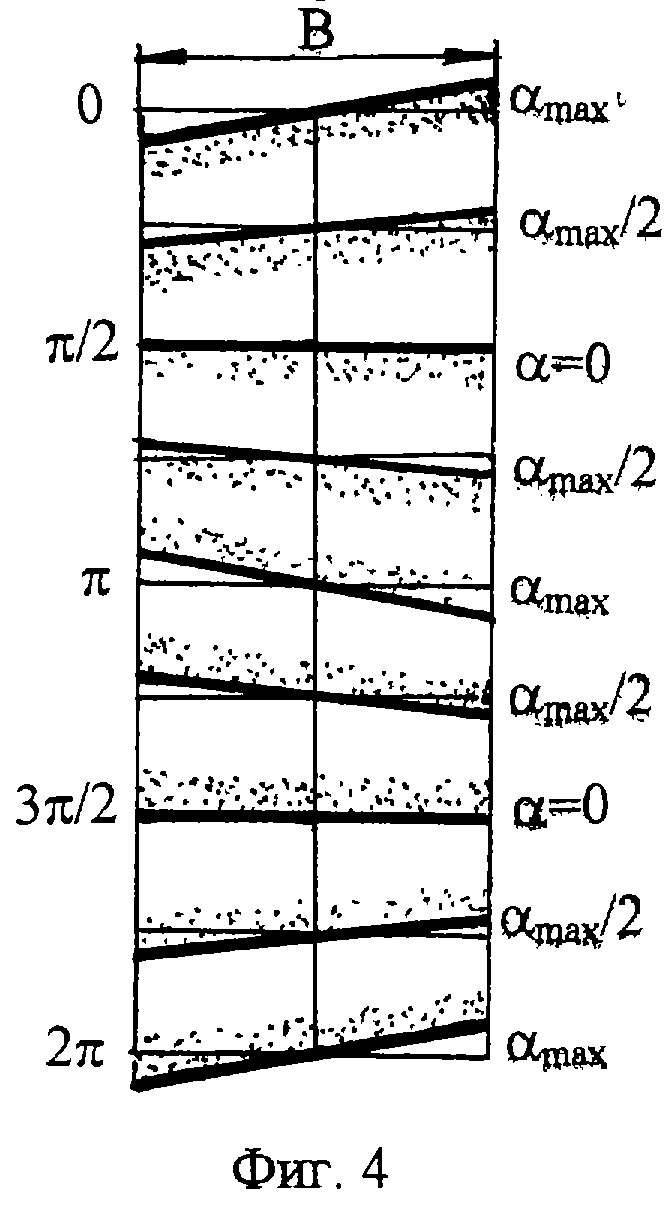

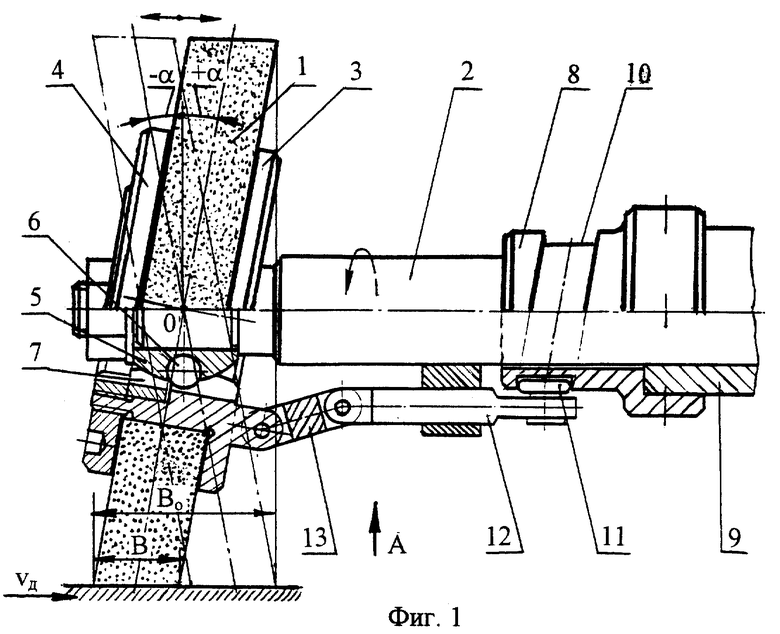

На фиг. 1 изображена схема обработки и устройство для вибрационного шлифования с сообщением кругу угловых колебаний, частичный продольный разрез; на фиг. 2 - вид А на фиг. 1, общий вид; на фиг. 3 - развертка следа инструмента на обрабатываемой поверхности; на фиг. 4 - диаграмма изменения угла наклона образующей в зависимости от угла осцилляции.

Устройство, работающее по предлагаемому способу, содержит вращающийся абразивный круг 1, который установлен на шпинделе 2 с помощью планшайбы 3 и закреплен гайкой 4. Планшайба 3 расположена на шейке 5 шпинделя 2 и сопряжена с ней по сферической поверхности, при этом шлифовальный круг 2 расположен симметрично относительно центра О сферы шейки 5. На шейке 5 имеются шарики 6, контактирующие с пазами 7 в планшайбе 3. Сообщение планшайбе 3 и кругу 1 угловых колебательных движений осуществляется от профилированного барабана 8, смонтированного на невращающейся пиноли 9, в неподвижном профильном пазу 10 которого расположен ролик 11.

Контактный ролик 11 шарнирно связан с планшайбой 3 с помощью рычага 12 и промежуточной тяги 13.

Устройство для осуществления предлагаемого способа шлифования с сообщением кругу угловых колебаний работает следующим образом.

При вращении шпинделя 2 получают вращение планшайба 3 и круг 1. Одновременно ролик 11 перекатывается в неподвижном профильном пазу 10 барабана 8. В результате рычаг 12 совершает возвратно-поступательные движения, приводя через промежуточную тягу 13 в колебательное вращательное движение относительно центра сферы О планшайбу 3 и круг 1, изменяя угловое положение круга на величину ±α относительно плоскости, перпендикулярной продольной оси вращения и проходящей через центр О сферы.

Угловую амплитуду выбирают с учетом ширины B0 осциллирующего шлифования, которая должна быть не более двух высот круга В, т.е. В0≤2B, по формуле αmax ≤arc tq (B/D), где αmax- максимальный угол наклона круга относительно плоскости перпендикулярной оси вращения инструмента;

В и D - соответственно высота и наружный диаметр круга.

Для более плавного процесса наложения вибраций на вращательное движение шлифовального круга необходимо установить с диаметрально противоположной стороны шпинделя второй рычаг 12 с роликом 11 и промежуточной тягой 13 (на фиг. 1 и 2 не показаны), но работающие в противофазе.

Благодаря вращению шлифовального круга 1 с непрерывной угловой ± ±α осцилляцией на сферической шейке 5 изменяется угол положения абразивных зерен относительно обрабатываемой поверхности. Зерна вращаются в непараллельных плоскостях и становятся под разными углами к обрабатываемой поверхности при различном угловом положении шлифовального круга. Направление движения режущих абразивных зерен, схематично показанное малыми стрелками, хорошо просматривается на развертке (фиг. 3) следа инструмента на обрабатываемой поверхности.

Это способствует повышению качества обработки, так как зерна работают передними и боковыми гранями, а также вследствие лучшего самозатачивания круга и реализации принципа неповторяющегося следа, суть которого в следующем. Для того чтобы зерна круга не попадали в ранее прорезанные риски-царапины, одновременно с углублением в металл на определенную величину (средневероятная глубина риски царапины) зерна должны переместиться одновременно по осям X и Z (фиг. 2) на половину среднего расстояния между ними или на величину, кратную этой половине.

При наложении связанных в плоскости обработки колебаний добавляется скорость продольного перемещения круга, изменяется ширина шлифования B0 (вместо B при традиционном способе шлифования), а также скорость и направление скольжения круга относительно обрабатываемой детали в плоскости обработки, а следовательно, и интенсивность сошлифовывания материала. При этом появляются силы сопротивления самовозбуждающимся вибрациям, пропорциональные амплитуде сообщаемых колебаний.

Как видно на развертке (фиг. 3) следа инструмента, на обрабатываемой поверхности при наложении связанных с частотой вращения угловых колебаний на шлифовальный круг суммарная тангенциально-осевая скорость Vt резания абразивных зерен увеличивается и равна

Vt=Vкр+Vв,

где Vв - скорость угловых вибрационных движений;

Vкр - скорость вращения круга,

и вектор скорости Vt изменяет свое направление.

Угловая осцилляция способствует эффективности шлифования, изменяя длину образующей B круга в зависимости от угла α наклона круга к плоскости, перпендикулярной оси вращения (фиг.4).

Помимо того, что угловая осцилляция увеличивает захватываемую ширину шлифования B0 (фиг. 3), длина образующей B изменяется от номинального значения при угле осцилляции α = 0 до Bmax=B/cos (αmax) при α = αmax.

В положениях круга, близких к α = αmax (фиг. 4), длина образующей Bmax доходит до максимального значения, потому в этих положениях круга большее количество абразивных зерен будет участвовать в резании, при этом зона резания, перемещаясь в продольном направлении, снижает теплонапряженность процесса и гарантирует бесприжоговость обработки.

Периодическое изменение направления и скорости скольжения круга 1 в плоскости обработки одновременно в тангенциальном Z и осевом X направлениях относительно обрабатываемой поверхности трансформирует характеристики трения.

В момент сообщения связанных вибраций, с одной стороны, уменьшается сила трения в контакте инструмента и детали, а следовательно, снижается температура в их зоне контакта и уменьшаются структурные превращения в поверхностном слое обрабатываемой детали (улучшается качество обработанной поверхности).

С другой стороны, одновременно трансформируются нелинейные характеристики составляющих сил трения и формируется сложная структура силы сопротивления переходным вибрациям и автоколебаниям. Причем тангенциальная составляющая сила трения максимально снижается (в 3-4 раза) при сообщении связанных с частотой вращения колебаний круга в плоскости обработки. При этом сила сопротивления самовозбуждающимся вибрациям, обусловленная изменением (трансформацией) нелинейных характеристик трения в плоскости обработки, увеличивается со снижением рабочей скорости резания.

Поэтому этот способ шлифования обеспечивает максимальный положительный эффект при низкоскоростной абразивной обработке периферией шлифовального круга.

Сообщение связанных с частотой вращения круга угловых вибраций максимально уменьшает силу трения и одновременно обеспечивает затухание переходных колебаний и подавление автоколебаний абразивного круга на шпинделе. При этом подавление автоколебаний обеспечивается также и в процессе тонкого шлифования и полирования, при которых доля работы на резание и сила от напряжений сдвига на абразивных зернах весьма мала и приближается к нулю, т.е. и тогда, когда отсутствует изменение объема сошлифовываемого материала при сообщении вибраций.

Последующее увеличение частоты сообщаемых колебаний почти не уменьшает силу трения в сравнении с обработкой баз наложения колебаний и оказывает слабое положительное влияние на расширение области устойчивости и подавление автоколебаний.

Увеличить частоту сообщаемых угловых колебаний с применением предлагаемого устройства возможно путем перепрофилирования неподвижного паза 10 на барабане 8. Если кольцевой паз 10 имеет одно перемещение катящегося в нем ролика 11 вправо (согласно фиг. 1 и 2) и одно - влево за полный оборот шпинделя, то частота угловых вибраций равна частоте вращения круга, если - два и более перемещений, то частота угловых вибраций будет соответственно в 2 и более раз больше частоты вращения круга.

Связанные в плоскости обработки в осевом и тангенциальном направлениях колебания круга оказывают положительное влияние на формирование рельефа обрабатываемой поверхности, снимают высоту шероховатости, улучшают качество поверхностного слоя детали и способствуют гашению автоколебаний.

Угловые вибрации круга с амплитудами в осевом и тангенциальном направлениях позволяют максимально снизить расход энергии на возбуждение колебаний и мощность и размеры устройства для сообщения вибраций.

При сообщении связанных в плоскости обработки угловых колебаний с частотой вращения улучшаются условия работы абразивных зерен круга, уменьшается их износ, повышается интенсивность съема материала и размерная стойкость круга, создается благоприятная кинематика движения абразивных зерен относительно детали, что также снижает шероховатость обработанной поверхности.

За счет предотвращения снижения шероховатости поверхности и исключения теплового воздействия при обработке деталей гарантируется бесприжоговость шлифования даже при повышенных режимах, так как зона резания осциллирует, перемещаясь в продольном направлении. Наблюдается прерывистость процесса обработки для некоторых поперечных сечений заготовки, например, сечений 1-1; 2-2 и др. (фиг. 3), при общем непрерывном процессе шлифования.

Снижение силы трения и гашение автоколебаний шлифовального шпинделя с кругом позволяет улучшить качество обработанной поверхности при одновременном увеличении режимов и производительности.

Лабораторные испытания проводились на круглошлифовальном станке мод. ЗА151 предлагаемым способом шлифования с наложением угловых вибраций с помощью разработанного устройства методом продольной подачи на проход. Шлифовали участок вала ⊘ 40h6 мм и длиной 1=210 мм; длина вала 260 мм. Шероховатость обработанной поверхности Ra= 1,25 мкм. Припуск на сторону h=0,2 мм. Материал заготовки - сталь 40Х, закаленная, твердостью HRC 52. Способ крепления заготовки - в центрах. Шлифовальный круг ПВД 24А40НСМ25К8 35 м/с, диаметр нового круга D= 600 мм, высота (ширина) круга B=63 мм; ширина захватываемой шлифуемой поверхности B0= 120 мм; при этом угловая амплитуда осцилляции α= ±6o, режимы резания nкр=1112 об/мин; скорость и частота вращения заготовки vД= 35 м/мин ( 0,58 м/с); nД=280 об/мин; глубина шлифования (поперечная подача круга) t=0,01 мм/ход стола; продольная подача на оборот детали s=sДB0= 0,3 х 120= 36 мм/об; скорость продольного хода стола vст=5,3 м/мин (

0,58 м/с); nД=280 об/мин; глубина шлифования (поперечная подача круга) t=0,01 мм/ход стола; продольная подача на оборот детали s=sДB0= 0,3 х 120= 36 мм/об; скорость продольного хода стола vст=5,3 м/мин ( 0,09 м/с).

0,09 м/с).

Для получения необходимой шероховатости машинного времени потребовалось

Tм=210х0,2х1,4/(280х36х0,01)=0,58 мин,

что почти в четыре раза быстрее, чем при традиционном способе круглого шлифования, при этом прижогов и микротрещин не обнаружено.

Экспериментальные испытания показали, что предлагаемый способ с использованием устройства угловой осцилляции круга обеспечивает осцилляцию теплового поля, интенсифицирует процесс обработки вследствие прироста длины дуги контакта круга и детали, наличию угла пересечения траектории движения шлифовального круга с направлением исходной шероховатости, обуславливая сетку следов и характер микрогеометрии, как при хонинговании, шлифохонинговании с наложением вибраций.

В качестве инструмента может быть установлен накатник, иглофреза, зубчатый хон, лепестковый круг и другой дисковый инструмент.

Преимуществом способа и устройства для его реализации является использование стандартного инструмента. Возможность установки величины амплитуды и частоты колебаний путем замены барабана 8 с профильным пазом 10 позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической обработки, режущего инструмента, технических условий, режимов резания и др.

Применение способа абразивной обработки с сообщением кругу угловых или, можно назвать, тангенциально-осевых колебаний, позволяет облегчить съем металла и стружкообразование и полностью подавить автоколебания, благодаря чему улучшается качество обработанной поверхности, в несколько раз повышается производительность обработки и уменьшается расход энергии на резание и трение с аналогичными показателями при обычных способах шлифования и полирования.

Источники информации

1. Патент США N 3579927, кл. 51-281, 1971.

2. А.с. СССР N 1087307, МКИ B 24 B 1/00, 3535131/25-08, заявл. 10.01.83, опубл. 23.04.84. Бюл. N 15 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ШЛИФОВАНИЯ С СООБЩЕНИЕМ КРУГУ УГЛОВЫХ КОЛЕБАНИЙ | 1999 |

|

RU2163185C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146587C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2177397C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2000 |

|

RU2177867C1 |

| МЕХАНИЗМ ПРИВОДА ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2176183C2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2000 |

|

RU2182068C2 |

Изобретение относится к обработке трудношлифуемых, склонных к прижогам материалов шлифованием и полированием периферией круга. Детали и кругу сообщают относительные перемещения. Последний располагают подвижно на сферической шейке шпинделя и дополнительно сообщают ему угловые колебания относительно центра сферы шейки шпинделя. Частота колебаний кратна или равна частоте вращения круга и согласована с ней. Сообщение угловых колебательных движений осуществляют от профилированного барабана, смонтированного на пиноли, в результате чего угловое положение круга изменяется на величину ±α относительно плоскости, перпендикулярной оси вращения и проходящей через центр сферы. Приведена зависимость для определения максимального угла наклона круга. Использование способа ведет к повышению качества обработанной поверхности и производительности обработки. 4 ил.

Способ шлифования абразивным кругом, включающий сообщение детали и кругу относительных перемещений, отличающийся тем, что круг располагают подвижно на шейке шпинделя, выполненной сферической, и дополнительно сообщают ему угловые колебания относительно центра сферы шейки шпинделя с частотой, равной или кратной частоте вращения круга и согласованной с последней, при этом максимальный угол наклона круга относительно плоскости, перпендикулярной оси вращения круга, выбирают по формуле

αmax ≤ arctg(B/D),

где B и D - соответственно высота и наружный диаметр круга.

| Способ шлифования | 1983 |

|

SU1087307A1 |

| Привод шлифовального круга | 1982 |

|

SU1054034A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2100177C1 |

| RU 94041474 A1, 10.06.1996 | |||

| Устройство для крепления шлифовального круга | 1988 |

|

SU1611714A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1996 |

|

RU2094215C1 |

| CH 670063 A5, 12.05.1989. | |||

Авторы

Даты

2001-04-10—Публикация

1999-07-22—Подача