(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный круг | 1987 |

|

SU1458188A1 |

| Абразивный круг | 1989 |

|

SU1678590A1 |

| Абразивный круг | 1990 |

|

SU1771940A1 |

| АБРАЗИВНЫЙ РАЗДВИЖНОЙ ИНСТРУМЕНТ | 1996 |

|

RU2118250C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2119863C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2121426C1 |

| ШЛИФОВАЛЬНЫЙ КРУГ | 1998 |

|

RU2146605C1 |

| Абразивный инструмент | 1988 |

|

SU1604592A1 |

| Устройство для крепления шлифовального инструмента | 2015 |

|

RU2620655C2 |

| Сборный абразивный круг | 1987 |

|

SU1493449A1 |

Изобретение относится к обработке шлифованием и предназначено для осуществления врезного шлифования деталей различной длины в условиях мелкосерийного производства. Целью изобретения является повышение точности инструмента. Это достигается за счет плавного регулирования высоты абразивного инструмента с высокой степенью точности сопряжения профиля в радиальном направлении, которая обеспечивается в результате того, что на торцовой поверхности подвижной сопрягаемой абра- зивосодержащей части 2 выполнены проточки, в которых размещены упругие элементы в виде наборов тарельчатых пружин 9. Цилиндрическая поверхность последних контактирует с цилиндрической поверхностью проточек и посадочной поверхностью корпуса, при этом одна из сопрягаемых абразивосодержащих частей 3 закреплена на корпусе неподвижно.4 ил.

о ел

ю ел

Фиг.З

Изобретение Относится к абразивной обработке металлов, в частности шлифованием, и предназначено для осуществления врезного шлифования деталей различной длины в условиях мелкосерийного производства.

Цель изобретения - повышение точности инструмента.

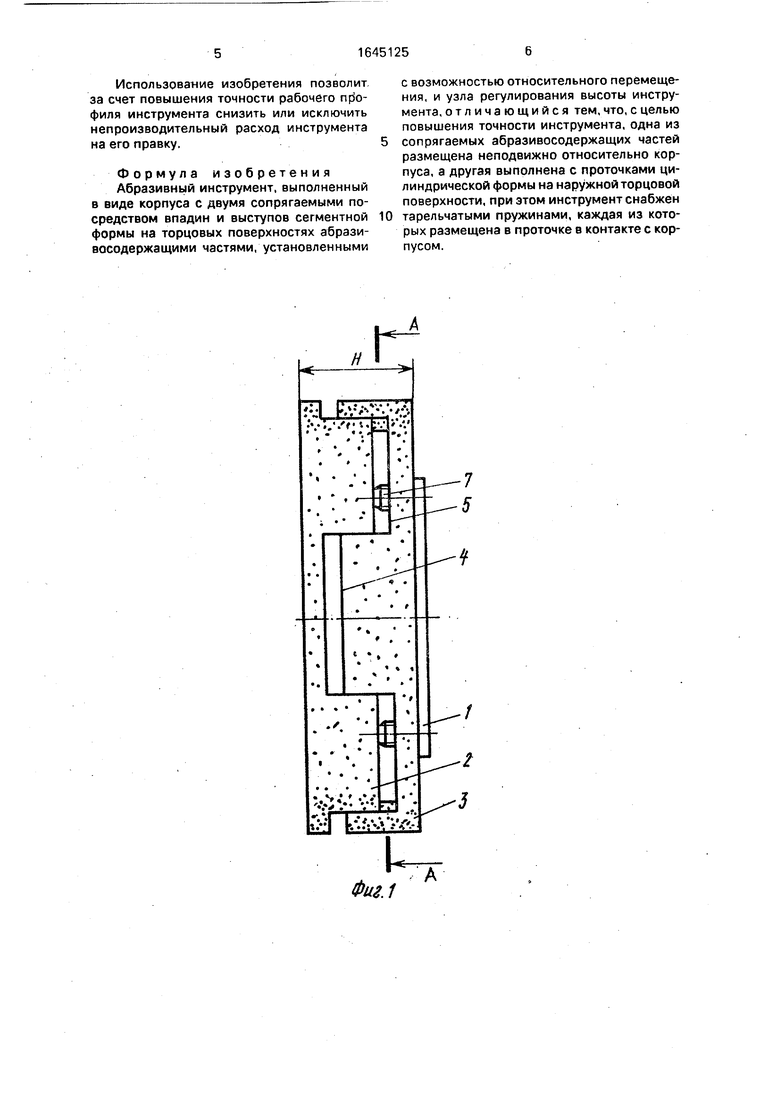

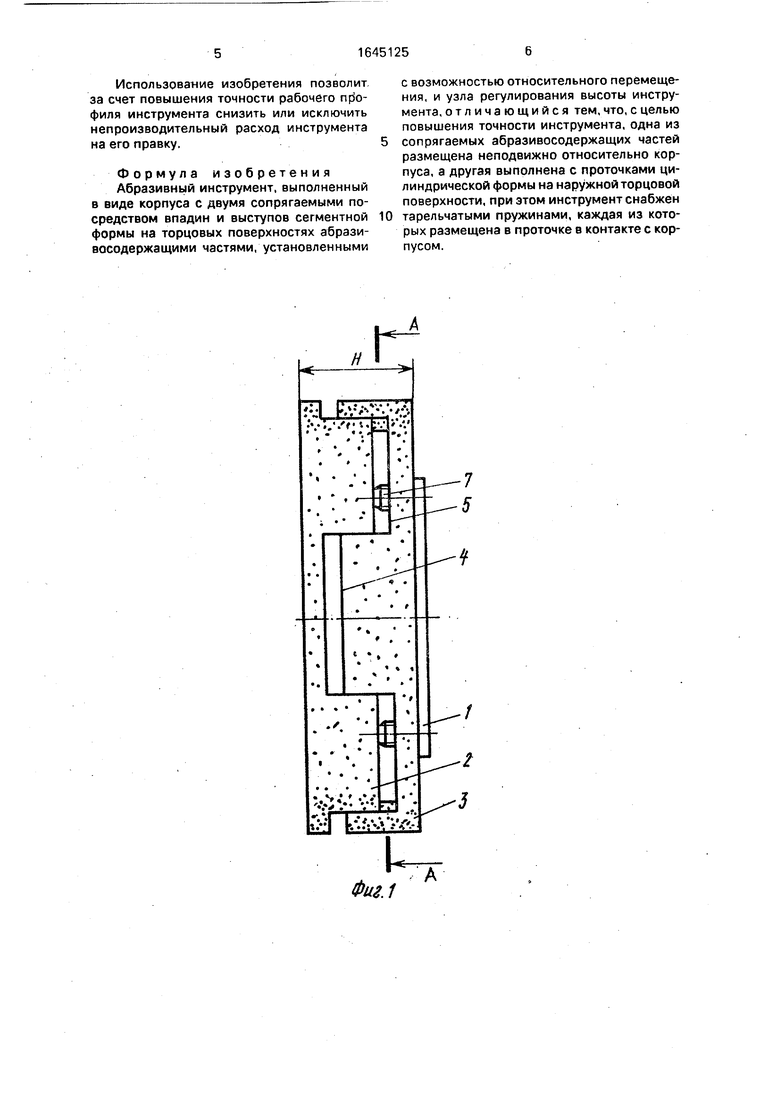

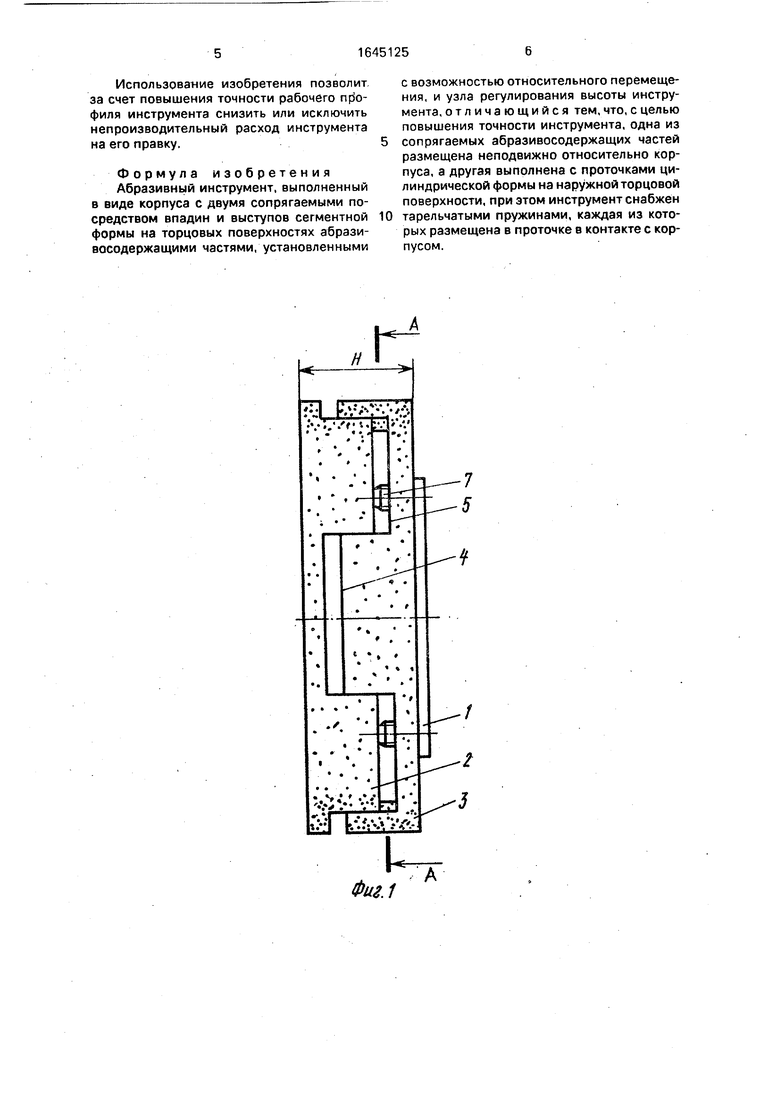

На фиг.1 показан абразивный инструмент, вид сбоку; на фиг.2 - разрез А-А на фиг.1; на фиг.З - сечение Б-Б на Фиг.2; на фиг.4 - сечение В-В на фиг.2.

Абразивный инструмент состоит из корпуса 1, сопрягаемых абразивосодержащих частей 2 и 3, на торцовых поверхностях которых образованы выступы 4 и впадины 5 сегментной формы, крепежных винтов 6 и винтов 7, предназначенных для плавного регулирования высоты Н абразивного инструмента. Абразивосодержащая часть 2 жестко закреплена на корпусе 1 (например, напрессована) и боковыми поверхностями пазов и выступов контактирует с боковыми поверхностями выступов и пазов абразиво- содержащей части 3, установленной на корпус 1 с гарантированным зазором, обеспечивающим возможность осевого перемещения относительно абразивосодержащей части 2. На торцовой поверхности подвижной абразивосодержащей части выполнены четыре проточки 8, в которых расположены тарельчатые пружины 9, одетые на крепежные винты 6. Цилиндрическая поверхность 10 тарельчатых пружин 9 контактирует с цилиндрической поверхностью 11 проточек 8 и с посадочной поверхностью 12 корпуса 1. Винты 7 для осуществления плавного регулирования высоты абразивного инструмента расположены в резьбовых отверстиях торцовой поверхности абразивосодержащей части 3 и упираются в торец абразивосодержащей части 2.

Крепежные вингы 6 проходят через отверстие в торце проточки 8 и вкручиваются в резьбовое отверстие в торце абразивосодержащей части 2.

Регулирование высоты абразивного инструмента и совмещение профилей абрази- вонесущих частей 2 и 3 осуществляется следующим образом.

Выкручиваются на необходимую величину крепежные винты 6, в результате чего нарушается контакт цилиндрической поверхности 10 тарельчатых пружин с цилиндрической поверхностью 11 проточек 8 и посадочной поверхностью 12 корпуса 1. С помощью регулировочных винтов 7 устанавливается требуемая высота Н рабочей поверхности абразивного инструмента. Затем осуществляется предварительная затяжка

винтов 6, в результате которой тарельчатые пружины приходят в напряженное состояние, осуществляя поджим подвижной абра- зивонесущей части 3 через торцы

регулировочных винтов 7 к абразивосодержащей части 2, жестко закрепленной на корпусе 1. При этом контакт цилиндрических поверхностей 10 с поверхностями 11 и 12 должен отсутствовать

0С помощью индикатора часового типа,

установленного на стол шлифовального станка, определяется радиальное и угловое смещение профилей абразивонесущих частей 2 и 3 в местах рабочей поверхности,

5 расположенных на одной оси с крепежными винтами 6.

После определения величины смещения профиля индикатор подводят под подвижную абразивосодержащую часть и,

0 закручивая или выкручивая регулировочные винты 7, обеспечивают параллельность образующих рабочих поверхностей неподвижной и подвижной абразивосодержащих частей. После этого начинают затяжку од5 ного из винтов 6, расположенных на вертикальной оси, проходящей через центр абразивного инструмента. Выбор винта, который необходимо затягивать первым, зависит от того, в каком направлении необходимо

0 сместить абразивосодержащую часть 3 (например, если часть 3 необходимо сместить вверх, затягивают верхний винт, если вниз - нижний),

В результате затяжки требуемого винта

5 тарельчатые пружины 9 увеличивают свой диаметр, что приводит к контакту их цилиндрической поверхности 10 с цилиндрической поверхностью 11 проточки 8 и посадочной поверхностью 12 корпуса 1, а

0 затем к смещению в радиальном направлении абразивосодержащей части 3 относительно абразивосодержащей части 2.

После устранения смещения профилей в одном направлении с заданной точностью

5 осуществляется затяжка второго винта 6, расположенного на одной оси с первым, до того момента пока производят контакт цилиндрической поверхности 10 тарельчатых пружин 9 с поверхностями 11 и 12.

0 Затем абразивный инструмент поворачивается на 90° и процесс совмещения про- филе 0 в радиальном направлении повторяется.

После полного устранения смещения

5 профилей абразивного инструмента осуществляется окончательная затяжка винтов 6, обеспечивающая жесткий контакт винтов 7, с торцовой поверхностью абразивонесущей части 2, так как все тарельчатые пружины 9 находятся в расклиненном положении.

Использование изобретения позволит за счет повышения точности рабочего профиля инструмента снизить или исключить непроизводительный расход инструмента на его правку.

Формула изобретения Абразивный инструмент, выполненный в виде корпуса с двумя сопрягаемыми посредством впадин и выступов сегментной формы на торцовых поверхностях абрази- восодержащими частями, установленными

0

с возможностью относительного перемещения, и узла регулирования высоты инструмента, отличающийся тем, что, с целью повышения точности инструмента, одна из сопрягаемых абразивосодержащих частей размещена неподвижно относительно корпуса, а другая выполнена с проточками цилиндрической формы на наружной торцовой поверхности, при этом инструмент снабжен тарельчатыми пружинами, каждая из которых размещена в проточке в контакте с корпусом.

Фиг.1

12 6

А - А

Фиг. 2

W

в- в

| Абразивный инструмент | 1975 |

|

SU525540A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-04-30—Публикация

1989-01-02—Подача