Изобретение относится к области неразрушающего контроля, в частности к диагностике металла, эксплуатирующегося в условиях, когда в нем протекает процесс высокотемпературной ползучести и прогнозированию его остаточного ресурса, и может быть использовано в теплоэнергетике, химической и других отраслях промышленности.

Известен металлографический неразрушающий способ оценки состояния металла, заключающийся в том, что на поверхности исследуемого участка готовится шлиф, который многократно (до 10-ти и более раз) травится и полируется для выявления микропор ползучести в структуре металла, затем со шлифа снимается оттиск (реплика), который просматривается на оптическом металлографическом микроскопе в лабораторных условиях (РД 34.17.421-92 "Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций").

По указанному способу оценку состояния металла и прогнозирование его остаточного ресурса производят по количеству микропор ползучести и топографии их расположения (одиночные поры, цепочки пор, слившиеся поры, микро- и макротрещины).

Однако данный способ чрезвычайно трудоемок, особенно при поиске наиболее поврежденного участка конструкции (детали, узла).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ультразвукового контроля структуры материала, описанный в патенте Российской Федерации N 2060494, МПК 6 G 01 N 29/10, 1996), заключающийся в том, что в контролируемое изделие излучают импульсы ультразвуковой продольной головной волны, принимают прошедшую через контролируемое изделие волну, измеряют время ее распространения, определяют скорость распространения этой волны, по которой оценивают структуру материала, при этом излучение и прием волн осуществляют преобразователями, расположенными на одной поверхности и жестко скрепленными между собой.

Недостатками данного технического решения являются:

- невозможность использования головной продольной волны для оценки состояния изделий с криволинейными поверхностями, так как головная продольная волна вдоль таких поверхностей не распространяется;

- недостаточная достоверность оценки состояния металла по причине невысокой точности измерения времени, так как продольная головная волна быстро затухает за счет переизлучения в объем изделия поперечной волны и измерения времени возможны только при небольших расстояниях между излучающим и принимающим датчиками.

Известен акустический блок для ультразвукового контроля состояния металла, описанный в патенте Российской Федерации N 1810819, МПК 6 G 01 N 29/00, 1993, содержащий корпус с магнитными прижимами, преобразователи, выполненные в виде призм, на поверхности которых установлены пьезопластины с возможностью перемещения, акустические оси которых пересекают оси призм, при этом рабочие поверхности призм соединены гибкими нерастяжимыми пластинами.

С помощью данного устройства невозможно точно измерить время распространения ультразвуковых поверхностных волн, так как нельзя учесть время распространения этих волн в самой призме, а также не учитывается влияние температуры призмы на время распространения ультразвуковых волн.

Основной задачей, на решение которой направлены заявляемые способ и акустические блоки для его реализации, является повышение достоверности оценки состояния металла, работающего в условиях высокотемпературной ползучести, точности прогнозирования его остаточного ресурса.

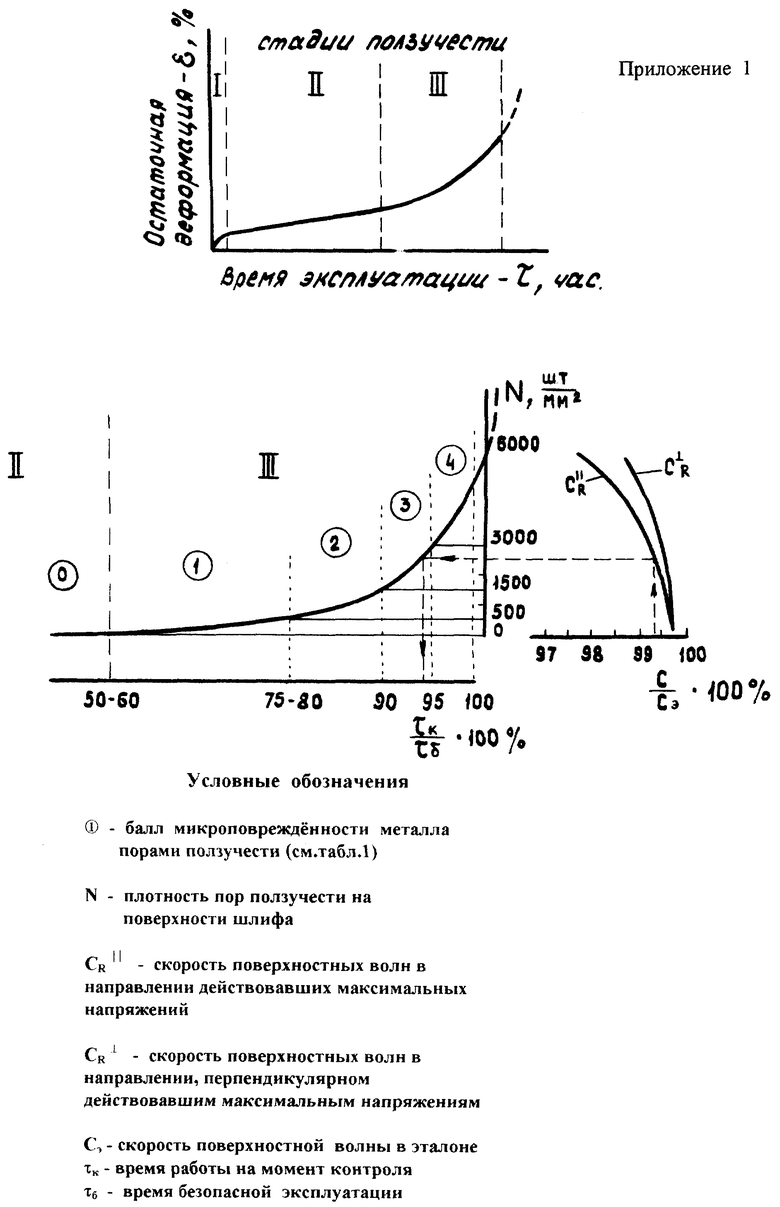

Для получения указанного технического результата в предлагаемом способе ультразвукового контроля состояния металла, работающего в условиях ползучести, и прогнозирования его остаточного ресурса, заключающемся в излучении в контролируемое изделие ультразвуковой волны, приеме прошедшей через контролируемое изделие волны при постоянной базе между излучателем и приемником, измерении времени распространения волны с последующим определением состояния металла, используют поверхностную ультразвуковую волну, измеряют время ее распространения на эталоне, затем на изделии в направлении максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, и на этом же участке в направлении, перпендикулярном ему, и для каждого направления определяют относительное изменение скорости, затем по известным зависимостям относительного изменения скоростей от плотности микропор оценивают состояние металла, используя максимальное из полученных значений плотности микропор, определяют его остаточный ресурс.

В изделиях с неизвестным направлением максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, определяют направление этих напряжений путем измерения времени вдоль различных направлений, используя максимальное из полученных значений.

В изделиях с неизвестными участками максимальной поврежденности определяют эти участки путем измерения времени распространения ультразвуковых поверхностных волн.

Отличительные признаки предлагаемого способа заключаются в использовании для измерений поверхностной ультразвуковой волны, в измерении времени ее распространения в направлении максимальных растягивающих напряжений, действовавших в металле при эксплуатации, и в направлении, перпендикулярном ему, а также в определении относительного изменения скоростей, по результатам которого, имея уже известную зависимость относительного изменения скорости от плотности микропор, производится оценка состояния металла и прогнозирование его остаточного ресурса.

Для достижения названного технического результата предлагается устройство (акустический блок), которое, как и наиболее близкое к нему известное по патенту Российской Федерации N 1810819, содержит два преобразователя поверхностных волн, при этом призмы соединены между собой гибкими металлическими пластинами, и имеют магниты. В отличие от известного в предлагаемом устройстве призма излучающего преобразователя снабжена дополнительной пьезопластиной, расположенной симметрично излучающей пьезопластине относительно плоскости, проходящей через точку ввода волн в изделие и перпендикулярной рабочей и боковым поверхностям призмы, при этом все пьезопластины расположены на одинаковом расстоянии от точек ввода волн соответствующей призмы в контролируемое изделие, оси магнитов перпендикулярны рабочим поверхностям призм и лежат в одной плоскости с точкой ввода волн в контролируемое изделие, а металлические пластины имеют с металлом контролируемого изделия одинаковый коэффициент линейного расширения и жестко скреплены с рабочими поверхностями призм.

Дополнительная пьезопластина дает возможность измерить время распространения волны по призме. Симметричное расположение пьезопластин обеспечивает прием отраженной волны. Одинаковое расстояние пьезопластин от точек ввода позволяет точно учесть вклад времени распространения волн по призмам в общее время распространения ультразвуковой волны. Перпендикулярность осей магнита и принадлежность их плоскости, проходящей через точку ввода волн в изделие, обеспечивает контакт призмы с изделием в точке ввода волн и постоянство угла ввода волн. Одинаковый коэффициент линейного расширения металлической пластины с металлом контролируемого изделия позволяет производить измерения времени при различных температурах объекта и исключить погрешность, связанную с влиянием температуры на время распространения ультразвуковых волн.

Для получения указанного технического результата предлагается устройство, которое, как и наиболее близкое к нему известное по патенту Российской Федерации N 1810819, состоит из двух преобразователей поверхностных волн, содержащих призмы с расположенными на них пьезопластинами, при этом призмы соединены гибкими металлическими пластинами, и имеют магниты. В отличие от известного в предлагаемом устройстве призма излучающего преобразователя снабжена тремя дополнительными пьезопластинами, одна из которых расположена симметрично излучающей пьезопластине относительно плоскости, проходящей через точку ввода волн в контролируемое изделие и перпендикулярной рабочей и боковым поверхностям призмы, а две другие расположены симметрично друг другу относительно той же плоскости с возможностью обеспечения излучения и приема волн Лэмба, и точки ввода волн в изделие всех пьезопластин совпадают, а призма другого преобразователя снабжена одной дополнительной пьезопластиной, являющейся приемником волн Лэмба и имеющая ту же точку ввода, что и пьезопластина, принимающая поверхностные волны, при этом пьезопластины, принимающие и излучающие одинаковый тип волн, расположены на одинаковом расстоянии от точек ввода волн в изделие соответствующих призм, а призмы соединены одной гибкой металлической пластиной, закрепленной на рабочей поверхности призм и имеющей одинаковый коэффициент линейного расширения с металлом изделия, а оси магнитов перпендикулярны рабочим поверхностям призм и лежат в одной плоскости с точкой ввода волн в контролируемое изделие.

Установка двух симметрично расположенных пластин для обеспечения излучения и приема волн Лэмба позволяет использовать металлическую пластину в качестве эталона.

Одинаковое расстояние пьезопластин от точек ввода позволяет точно учесть время распространения волн в самой призме. Перпендикулярность осей магнита и принадлежность их плоскости, проходящей через точку ввода волн в изделие, обеспечивает контакт призмы с изделием в точке ввода волн и постоянство угла ввода волн. Одинаковый коэффициент линейного расширения металлической пластины с металлом контролируемого изделия позволяет производить измерения времени при различных температурах объекта и исключить погрешность, связанную с влиянием температуры на время распространения ультразвуковых волн.

Для достижения названного технического результата предлагается устройство (акустический блок), которое, как и наиболее близкое к нему известное по патенту Российской Федерации N 1810819, содержит два преобразователя поверхностных волн, при этом призмы соединены между собой гибкими металлическими пластинами, и имеют магниты. В отличие от известного в предлагаемом устройстве каждая из призм преобразователей выполнена из двух частей, склеенных между собой по плоскости, проходящей через точку ввода волн в контролируемое изделие, и перпендикулярной рабочей и боковым поверхностям призм, оси магнитов перпендикулярны рабочим поверхностям призм и лежат в одной плоскости с точкой ввода волн в контролируемое изделие, а металлические пластины имеет с металлом контролируемого изделия одинаковый коэффициент линейного расширения и жестко скреплены с рабочими поверхностями призм.

Разделение призмы на две части с последующим склеиванием необходимо для образования между этими частями полупрозрачного слоя, который частично отражает ультразвуковую волну, что позволяет измерять время распространения волн в призме.

Перпендикулярность осей магнитов и принадлежность их плоскости, проходящей через точку ввода волн в изделие, обеспечивает контакт призмы с изделием в точке ввода волн и постоянство угла ввода волн. Одинаковый коэффициент линейного расширения металлической пластины с металлом контролируемого изделия позволяет производить измерения времени при различных температурах объекта и исключить погрешность, связанную с влиянием температуры на время распространения ультразвуковых волн.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам способа ультразвукового контроля состояния металла, работающего в условиях ползучести, и определения его остаточного ресурса, вариантов акустического блока ультразвукового контроля состояния металла, отсутствуют. Следовательно, каждое из заявленных изобретений соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной и смежных областях техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками каждого заявленного изобретения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками каждого из заявленных изобретений на достижение указанного технического результата. Следовательно, каждое из заявленных изобретений соответствует условию патентоспособности "изобретательский уровень".

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку варианты устройства предназначены для реализации заявленного способа.

Заявленные изобретения решают одну и ту же задачу - повышение достоверности оценки состояния металла, работающего в условиях высокотемпературной ползучести, точности прогнозирования его остаточного ресурса.

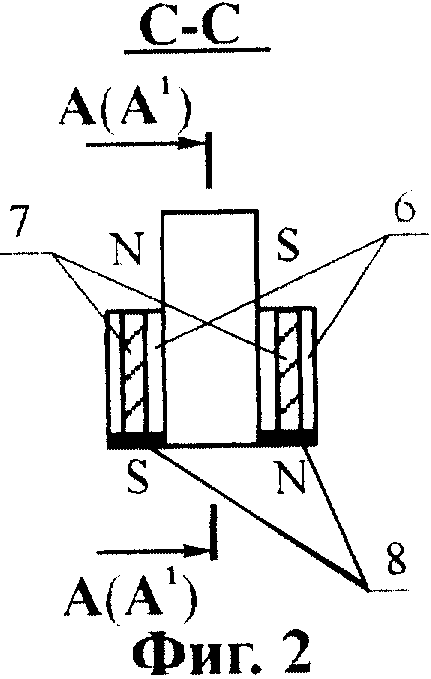

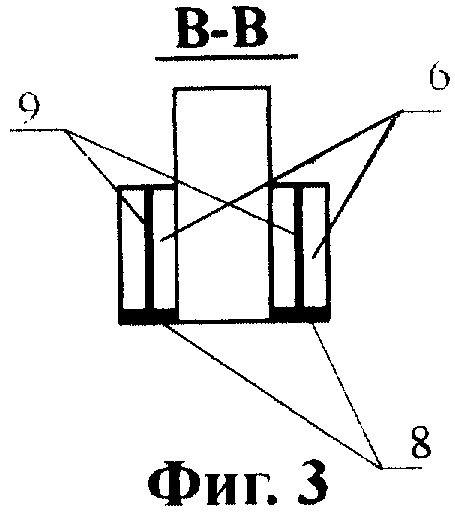

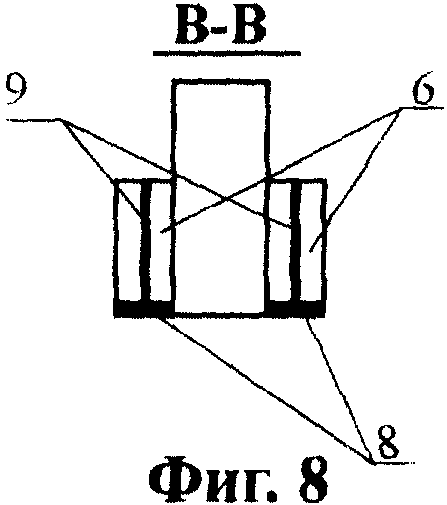

Акустический блок по первому варианту поясняется чертежами: на фиг. 1 показан продольный разрез акустического блока, на фиг. 2 - поперечный разрез, на фиг. 3 - поперечный разрез по месту крепления металлических пластин.

Акустический блок для ультразвукового контроля состояния металла содержит призмы 1 и 2 с пьезопластинами 3, 4, 5. По бокам призм 1 и 2 прикреплены щечки 6, в которых установлены магниты 7. Призмы 1 и 2 соединены между собой гибкими металлическими пластинами 8, прикрепленными к основанию призм с помощью штифтов 9. Блок устанавливается на исследуемое изделие (например, трубопровод) 10, α - угол ввода ультразвуковой поверхностной волны.

Собственные частоты пьезопластин равны между собой, при работе одна из пьезопластин 3 служит источником ультразвуковых поверхностных волн, а две другие 4, 5 - попеременно приемниками. Пьезопластины 3, 4 призмы 1 имеют общую точку ввода волн в изделие. Угол α выбирается из условия, при котором при распространениия ультразвуковых волн на границе призма - изделие возбуждались бы поверхностные волны, О, О' - точки ввода волн в изделие.

Оси магнитов перпендикулярны рабочей поверхности призмы и лежат в одной плоскости с точкой ввода волн в изделие. Магниты обеспечивают прижим призм к исследуемому изделию, при этом магнитов у каждой призмы по два.

Предложенная конструкция акустического блока позволяет измерять время распространения ультразвуковой поверхностной волны по поверхности плоских и выпуклых изделий, произведя два измерения:

- времени распространения ультразвуковых поверхностных волн в призме 1,

- времени распространения ультразвуковых поверхностных волн по призме 1, по изделию и по призме 2.

Реализуют предлагаемый способ с помощью данного акустического блока следующим образом.

Устанавливают акустический блок на поверхность эталона (эталоном может служить образец, изготовленный из того же металла, что и исследуемый объект), подключают пьезопластины к прибору (дефектоскопу, на фиг. показано стрелками) так, чтобы пьезопластина 3 служила излучателем, а пьезопластина 4 - приемником ультразвуковых волн; измеряют время прохождения ультразвуковой волны по призме. Затем в качестве приемника используют пьезопластину 5 и измеряют время прохождения ультразвуковой волны по эталону и призмам. Затем находят время распространения ультразвуковой волны по поверхности эталона.

Затем устанавливают акустический блок на исследуемый участок изделия, располагая его вдоль действовавших при эксплуатации максимальных растягивающих напряжений, и проводят аналогичные измерения.

После чего акустический блок устанавливают в направлении, перпендикулярном направлению действовавших максимальных растягивающих напряжений, и проводят аналогичные измерения.

Для обоих направлений определяют относительное изменение скоростей.

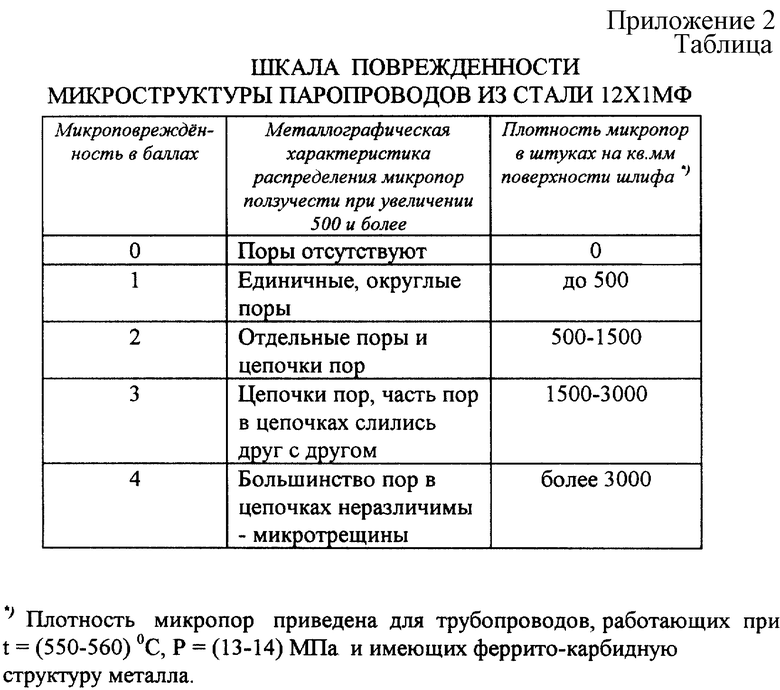

Затем по известной зависимости относительного изменения скорости от степени микроповрежденности (плотности микропор ползучести) определяют состояние металла и прогнозируют его остаточный ресурс. (Приложение 1, 2)

При этом для повышения достоверности используют зависимости от плотности микропор как в направлении максимальных напряжений, так и в направлении, перпендикулярном к нему.

Если для исследуемого объекта заранее неизвестно направление максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, то определяют эти направления путем измерения времени распространения ультразвуковых поверхностных волн в различных направлениях, используя максимальное из полученных значений.

Если неизвестны участки с максимальной поврежденностью, то сначала находят эти участки, измеряя время распространения поверхностной волны, затем определяют направление максимальных растягивающих напряжений и только после этого определяют состояние металла и определяют его остаточный ресурс.

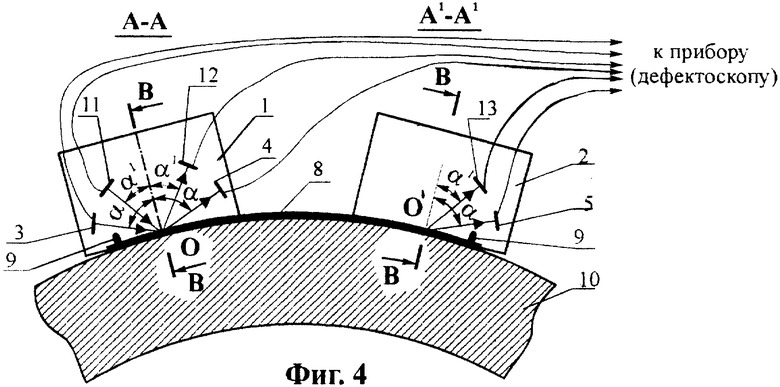

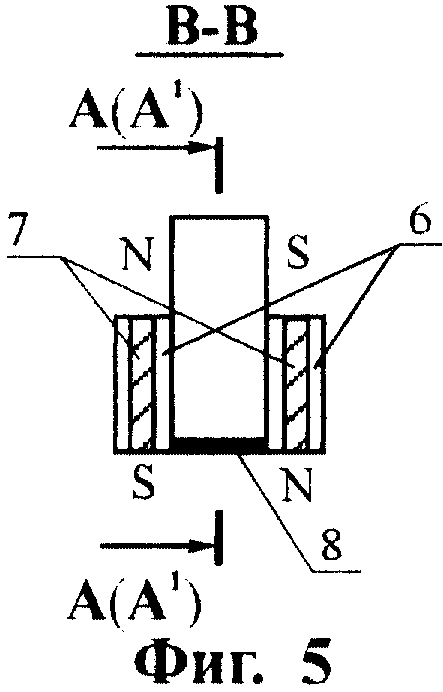

Акустический блок по второму варианту устройства представлен фиг. 4, 5, где на фиг. 4 изображен продольный разрез, а на фиг. 5 - его поперечный разрез.

Акустический блок состоит из двух призм 1, 2. В призме 1 установлены четыре пьезопластины 3, 4, 11, 12, имеющие общую точку ввода, а в призме 2 - две пьезопластины - 5,13 также имеющие общую точку ввода. По бокам призм прикреплены щечки 6, в которых установлены магниты 7. Призмы 1 и 2 соединены гибкой металлической пластиной 8, которая крепится к призмам с помощью штифтов 9, 10 - исследуемое изделие, например трубопровод; α,α′- углы ввода ультразвуковых волн.

Каждая призма снабжена двумя магнитами.

В данном варианте устройства гибкая металлическая пластина служит эталоном. По ней распространяются волны Лэмба, а по поверхности изделия распространяются поверхностные волны. Магниты обеспечивают устойчивость акустического блока при установке его на исследуемую поверхность и контакт призм с изделием в точке ввода волн.

Предлагаемый блок используют в том случае, когда температура исследуемого изделия отличается от температуры эталона (массивного), поэтому в данном случае эталоном служит гибкая металлическая пластина, которая входит в тепловое равновесие с изделием значительно быстрее, чем массивный эталон за счет своей малой толщины и хорошего контакта с поверхностью контролируемого изделия.

Реализуют предлагаемый способ с помощью данного акустического блока следующим образом.

Акустический блок устанавливают на контролируемое изделие 10 вдоль участка максимальных растягивающих напряжений, действовавших в металле при его эксплуатации. Подключают пьезопластины 11 и 12 к прибору (дефектоскопу, на фиг. не показан) так, что первая является источником, а вторая приемником ультразвуковых волн (волн Лэмба). Измеряют время распространения волны по призме. Затем в качестве приемника используют пьезопластину 13 и измеряют время распространения ультразвуковой волны по призмам и гибкой металлической пластине. Находят время распространения волн Лэмба по металлической пластине.

Затем в качестве излучающей используют пьезопластину 3, а в качестве приемника пьезопластину 4 и измеряют время распространения волн по призме.

Затем в качестве приемника используют пьезопластину 5 и измеряют время распространения ультразвуковой волны по призмам и по поверхности изделия.

Находят время распространения волн Релея по поверхности изделия.

Определяют относительное изменение скорости поверхностных волн в изделии по отношению к эталону.

Аналогичные измерения и расчеты проводят для направления, перпендикулярного данному на этом же участке. По известной зависимости относительного изменения времени (скорости) распространения ультразвуковых поверхностных волн от степени микроповрежденности (плотности микропор ползучести) определяют состояние металла и прогнозируют его остаточный ресурс. (Приложения)

Если для исследуемого объекта заранее неизвестно направление максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, то определяют эти направления путем измерения времени распространения ультразвуковых поверхностных волн в различных направлениях, используя максимальное из полученных значений.

Если неизвестны участки с максимальной поврежденностью, то сначала находят эти участки путем измерения времени распространения ультразвуковых поверхностных волн, затем определяют направление максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, и только после этого определяют состояние металла и определяют его остаточный ресурс.

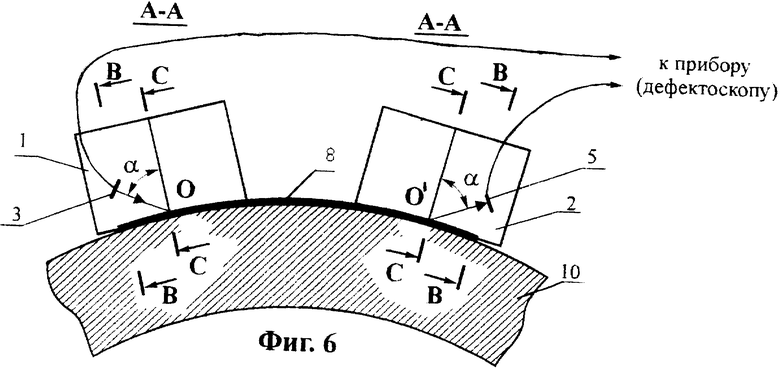

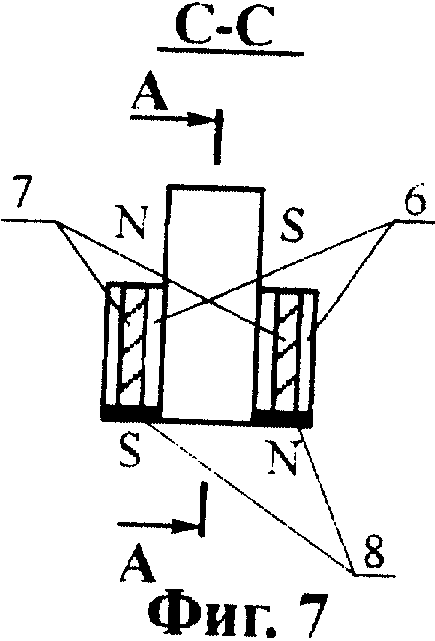

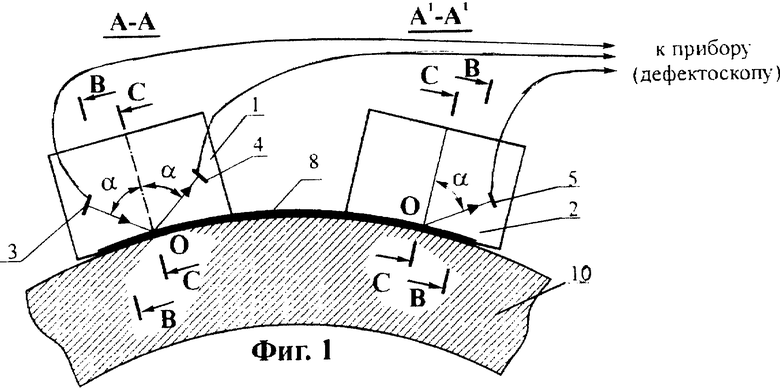

Акустический блок по третьему варианту изображен на фиг. 6, 7 и 8, где на фиг. 6 изображен его продольный разрез; на фиг. 7 - поперечный разрез по плоскости склейки; на фиг. 8 - поперечный разрез по месту крепления гибких металлических пластин.

Акустический блок для контроля состояния металла состоит из двух призм. Каждая призма состоит из двух частей, склеенных по плоскости С-С, проходящей через точку ввода волн в изделие и перпендикулярной рабочей поверхности призмы. В одной призме установлена пьезопластина 3, а в другой пьезопластина 5, а по бокам обеих призм прикреплены щечки 6, в которых установлены магниты 7, обеспечивающие устойчивость акустического блока на поверхности изделия, при этом оси магнитов перпендикулярны рабочим поверхностям призм и лежат в одной плоскости с точкой ввода волн в исследуемое изделие. Призмы 1 и 2 соединены между собой гибкими металлическими пластинами 8, прикрепленными к призмам с помощью штифтов 9.

Реализуют предлагаемый способ с помощью данного акустического блока следующим образом. Устанавливают акустический блок на исследуемое изделие на участок вдоль максимальных растягивающих напряжений, действовавших в металле при его эксплуатации. Пьезопластина 3 призмы 1 является одновременно излучателем и приемником ультразвуковых волн. Направляют ультразвуковую волну в направлении точки ввода ультразвуковых волн и измеряют время прохождения волны по призме. Затем используют пьезопластину 5 одновременно излучателем и приемником ультразвуковых волн, измеряют время распространения волны по призме. Затем пьезопластину 3 используют в качестве излучателя, а пьезопластину 5 в качестве приемника ультразвуковых волн и измеряют время распространения ультразвуковой волны по призмам и эталону, а затем на исследуемом участке в направлении максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, и по призмам, затем измеряют время в перпендикулярном направлении и по призмам. Находят время распространения поверхностных волн по эталону, по изделию в направлении максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, в направлении, перпендикулярном ему.

Определяют относительное изменение скорости распространения ультразвуковых поверхностных волн для обоих направлений.

Затем по известной зависимости относительного изменения скорости от степени микроповрежденности (плотности микропор ползучести) оценивают состояние металла, используя наибольшее из полученных значений, и определяют его остаточный ресурс.

Если в исследуемом изделии неизвестно направление максимальных растягивающих напряжений, возникающих при его эксплуатации, то находят это направление путем измерения времени распространения поверхностных волн в различных направлениях.

Если же неизвестны участки с максимальной поврежденностью, то сначала находят эти участки путем измерения времени распространения поверхностных волн, а затем определяют направление максимальных растягивающих напряжений.

Предлагаемые способ ультразвукового контроля состояния металла, работающего в условиях ползучести, и акустические блоки для его осуществления имеют перед известными следующие преимущества:

- позволяют оценить состояние металла криволинейных поверхностей;

- позволяет повысить точность оценки состояния металла;

- позволяет повысить достоверность прогноза его остаточного ресурса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ МЕТАЛЛА ГИБОВ ВЫСОКОТЕМПЕРАТУРНЫХ ТРУБОПРОВОДОВ, РАБОТАЮЩИХ В УСЛОВИЯХ ПОЛЗУЧЕСТИ, ПРОГНОЗИРОВАНИЕ ЕГО ОСТАТОЧНОГО РЕСУРСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2235317C2 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ ПОВЕРХНОСТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520950C1 |

| Акустический блок для ультразвукового контроля | 1991 |

|

SU1810819A1 |

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ЗМЕЕВИКОВ РЕАКЦИОННЫХ ПЕЧЕЙ | 2019 |

|

RU2717557C1 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ МЕТАЛЛА РОТОРА ТУРБИНЫ И ПРОГНОЗИРОВАНИЕ ЕГО ОСТАТОЧНОГО РЕСУРСА | 2000 |

|

RU2187101C2 |

| Ультразвуковой наклонный преобразователь | 1989 |

|

SU1755177A1 |

| Устройство для определения изменения геометрических размеров изделия | 1989 |

|

SU1714356A1 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МИКРОДЕФЕКТОВ В ЛИСТОВОМ СТЕКЛЕ | 2009 |

|

RU2390770C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2012 |

|

RU2506585C1 |

Изобретение относится к области неразрушающего контроля и может быть использовано в теплоэнергетике и других отраслях промышленности. Повышение достоверности оценки состояния металла, работающего в условиях высокотемпературной ползучести, точности прогнозирования его остаточного ресурса, достигается за счет того, что в контролируемое изделие излучают поверхностную ультразвуковую волну, принимают прошедшую через изделие волну при постоянной базе между излучателем и приемником, измеряют время распространения этой волны на эталоне, затем на изделии в направлении максимальных растягивающих напряжений, действовавших в металле при его эксплуатации, и на этом же участке в направлении, ему перпендикулярном. Определяют относительное изменение скорости в каждом из указанных направлений. По известным зависимостям относительного изменения скорости от плотности микропор оценивают состояние металла, используя максимальное из полученных значений плотности микропор. Определяют его остаточный ресурс. Акустический блок состоит из двух преобразователей поверхностных волн, соединенных между собой гибкими металлическими пластинами, и магнитов. Призма излучающего преобразователя может быть снабжена одной или тремя дополнительными пьезопластинами. Дополнительная пластина или одна из трех дополнительных пластин расположена симметрично излучающей пластине относительно плоскости, проходящей через точку ввода волн в изделие и перпендикулярной рабочей и боковым поверхностям призмы. Две другие дополнительные пластины расположены симметрично друг другу относительно той же плоскости. Одна из них является излучателем, а другая приемником ультразвуковых волн Лэмба, и точки ввода волн в изделие всех пластин совпадают. Призма другого преобразователя может быть снабжена одной дополнительной пластиной, являющейся приемником волн Лэмба и имеющей ту же точку ввода, что и пластина, принимающая поверхностные волны. Все пластины расположены на одинаковом расстоянии от точек ввода в изделие волн соответствующих призм. Гибкая металлическая пластина, закрепленная на рабочей поверхности призм, имеет одинаковый коэффициент линейного расширения с металлом изделия. Оси магнитов перпендикулярны рабочим поверхностям призм и лежат в одной плоскости с точкой ввода волн в изделие. Призмы преобразователей могут быть выполнены из двух частей, склеенных между собой по плоскости, проходящей через точку ввода волн в изделие и перпендикулярной рабочей и боковым поверхностям призм. 4 с. и 2 з.п. ф-лы, 8 ил.

| RU 2060494 С1, 20.05.1996 | |||

| Акустический блок для ультразвукового контроля | 1991 |

|

SU1810819A1 |

| Способ контроля качества материалов | 1979 |

|

SU903760A1 |

| Способ ультразвукового контроля механических напряжений в изелиях | 1975 |

|

SU532806A1 |

| Акустический способ определения напряжений в твердых средах | 1985 |

|

SU1260841A1 |

| Концентратомер жидких сред | 1982 |

|

SU1081470A1 |

| АКУСТИЧЕСКАЯ ГОЛОВКА | 1991 |

|

RU2042131C1 |

| Акустический блок для ультразвукового контроля труб | 1977 |

|

SU650002A1 |

| Наклонный искатель к ультрозвуковому дефектоскопу | 1973 |

|

SU473947A1 |

| DE 3147482 С1, 01.06.1983 | |||

| ПИЩЕВОЙ СТРУКТУРООБРАЗОВАТЕЛЬ | 2001 |

|

RU2199887C1 |

Авторы

Даты

2001-12-27—Публикация

1999-09-01—Подача