Изобретение относится к области акустических методов неразрушающего контроля и может быть использовано для повышения достоверности ультразвукового контроля различных изделий. Цель изобретения достигается за счет приема трансформированных от рабочей поверхности призмы пьезоэлектрического преобразователя поперечных ультразвуковых колебаний (см. [1], раздел 4.6, стр.94) и измерения амплитуды сигнала, обратно пропорционально зависящей о качества акустического контакта рабочей поверхности призмы с контролируемым изделием.

Для слежения за качеством акустического контакта в процессе сканирования используют различные способы, основанные на анализе донных сигналов, сигналов от конструктивных элементов пьезоэлектрических преобразователей, низкочастотных колебаний, излучаемых дополнительным устройством, а также учет величины среднего уровня структурных помех.

Известен способ контроля качества акустического контакта при ультразвуковой дефектоскопии, в котором используют две пьезоэлектрические пластины - основную и дополнительную. Ультразвуковые колебания, излученные основной пластиной, зеркально отражаясь от рабочей поверхности призмы наклонного преобразователя, принимают дополнительной пластиной. О качестве акустического контакта судят по значению фазы принятых колебаний (пат. RU 2141653).

Недостатком рассмотренного способа является сложность определения фазы колебаний из-за плавного нарастания переднего фронта ультразвукового импульса, а также значительная зависимость задержки принятого импульса от толщины слоя контактной жидкости, что также затрудняет определение фазы колебаний.

Кроме того, известен способ оценки качества акустического контакта по величине амплитуды поперечных колебаний, трансформированных при отражении продольных колебаний от донной поверхности контролируемого изделия (авт. свид. №1797043).

Этот способ имеет область применения, ограниченную использованием прямого пьезопреобразователя и наличием плоскопараллельной донной поверхности изделия.

Наиболее близким по совокупности существенных признаков к заявляемому способу и принятым за прототип является способ контроля акустического контакта при ультразвуковой дефектоскопии (авт. свид. №1310710, бюлл. изобр. №18, 1987 г.), заключающийся в том, что излучают в призму электроакустического преобразователя пучок ультразвуковых колебаний, принимают отраженные от рабочей поверхности призмы ультразвуковые колебания под первым критическим углом, измеряют амплитуду принятых колебаний и по ее величине определяют качество акустического контакта. При отсутствии акустического контакта ультразвуковые лучи, распространяющиеся под первым критическим углом, зеркально отражаются от рабочей поверхности призмы. При наличии акустического контакта ультразвуковые лучи, распространяющиеся под первым критическим углом, отражаются от рабочей поверхности призмы со скачкообразным смещением. Смещение колебаний, отраженных под первым критическим углом, регистрируется приемной пьезопластиной.

Предложенный способ основан на измерении амплитуды поперечных колебаний, трансформированных при отражении от рабочей поверхности призмы преобразователя всего пучка колебаний, излученных пьезопластиной, а не только его части, падающей под первым критическим углом, и имеет большую, по сравнению с прототипом, степень корреляции с амплитудой сигналов от дефекта, так как при ухудшении качества акустического контакта доля энергии в пучке отраженных (трансформированных) обратно в призму колебаний увеличивается и в контролируемое изделие начинает поступать меньше энергии. Следовательно, снижается амплитуда сигналов от дефекта, в прототипе же амплитуда отраженной от границы преобразователь - изделие продольной волны при наличии и отсутствии акустического контакта остается практически одинаковой, изменяя только фазу (см. пат. №2141653). Следовательно, вся энергия, не поступившая в контролируемое изделие из-за нарушения акустического контакта, преобразуется в энергию трансформированной поперечной волны. Кроме того, для преобразователей с углами призм 40°÷54°, обычно применяемых при ультразвуковом контроле, плотность амплитуд пространственного спектра падающего пучка в окрестности первого критического угла относительно мала, что не дает возможность использовать способ, принятый за прототип, при данных углах.

Таким образом, известный способ контроля качества акустического контакта, принятый за прототип, обладает низкой достоверностью измерения основного параметра, и, как следствие, приводит к низкому качеству ультразвукового контроля изделий.

Задачей, решаемой предлагаемым изобретением, является разработка способа, позволяющего повысить достоверность контроля качества акустического контакта и, как результат, увеличить надежность и достоверность ультразвукового контроля различных изделий.

Поставленная задача решается за счет того, что в предлагаемом способе, так же как и в известном, излучают в призму наклонного преобразователя пучок ультразвуковых колебаний и регистрируют колебания, отраженные от рабочей поверхности призмы обратно внутрь призмы. Но, в отличие от известного способа, использующего зеркально отраженные продольные колебания, в предлагаемом способе регистрируют поперечные колебания, трансформированные от контактной поверхности призмы под углом βt, связанным с углом призмы β соотношением Снеллиуса - sinβt=ct/cl·sinβ (cl, ct - скорости продольной и поперечной волн в призме, соответственно), и принимают их специальной пластиной, имеющей поляризацию для приема поперечных колебаний. При реализации предлагаемого способа по пункту 2 формулы дополнительной обычной пьезопластиной регистрируют продольные колебания, трансформированные при помощи дополнительной плоскости.

Достигаемым техническим результатом является увеличение достоверности контроля качества акустического контакта при ультразвуковом контроле различных изделий.

Технический результат достигается за счет получения признака акустического контакта путем регистрации и измерения амплитуды трансформированных от рабочей поверхности призмы поперечных колебаний, имеющих значительно большую степень корреляции с качеством акустического контакта по сравнению с прототипом.

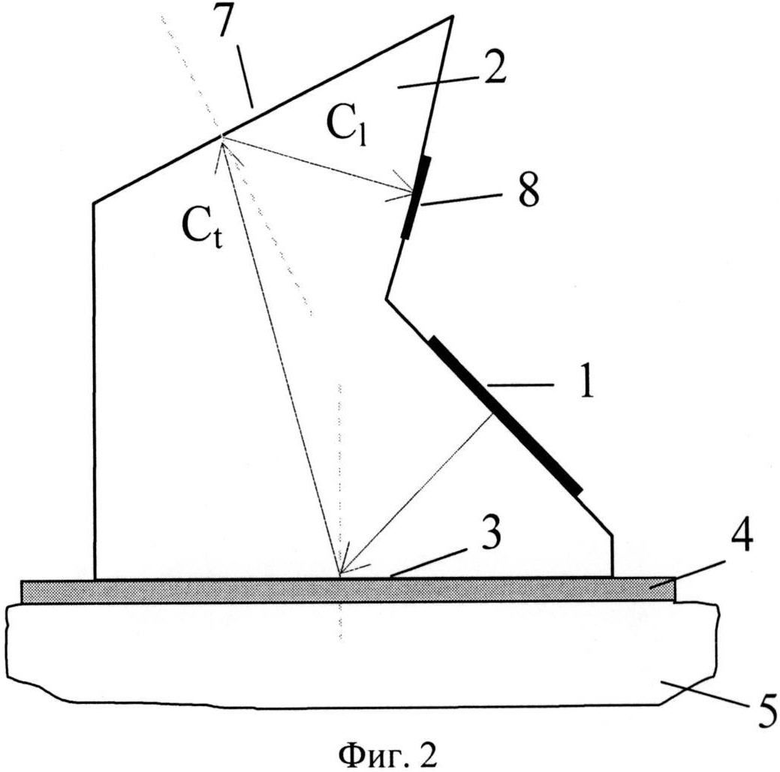

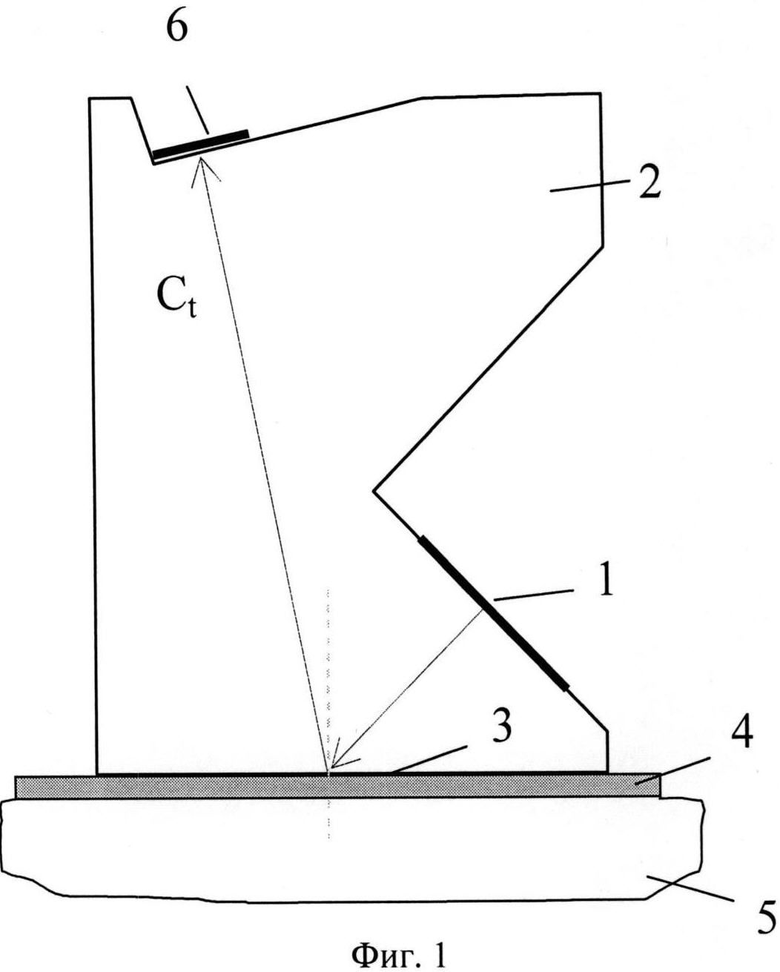

На фиг.1 и фиг.2 представлены схемы реализации предлагаемого способа. С помощью основной пьезопластины 1, установленной на призме 2 пьезопреобразователя под углом к рабочей поверхности 3 и возбуждаемой дефектоскопом (на фиг.1 и фиг.2 не показан), излучают пучок импульсных ультразвуковых колебаний, часть из которых через контактирующую жидкость 4 проникает в контролируемое изделие 5, а часть Ct колебаний, трансформированных от рабочей поверхности 3, регистрируют с помощью дополнительной специальной кварцевой пластины 6 для приема поперечных колебаний или (фиг.2), поперечные колебания Ct снова трансформируют с помощью дополнительной плоскости 7 в продольные колебания Cl и регистрируют дополнительной обычной пьезопластиной 8. В зависимости от наличия или отсутствия акустического контакта между рабочей поверхностью 3 преобразователя и сканируемой поверхностью контролируемого изделия 5, амплитуда сигналов, принятых дополнительными пластинами 6 и 8, будет различной, обратно пропорционально зависящей от степени акустического контакта рабочей поверхности 3 призмы 2 с контролируемым изделием 5.

Для реализации способа, например, по фиг.2 с помощью наклонного преобразователя с углом призмы 2 из оргстекла 40°, угол отражения трансформированных от рабочей поверхности 3 призмы 2 поперечных колебаний Ct составит 15°, угол падения на дополнительную плоскость 7 выбирают также равным 15°, следовательно, дополнительная плоскость 7 должна быть расположена под углом 30° к рабочей поверхности 3 призмы 2. Трансформированная от дополнительной плоскости 7 призмы 2 продольная волна Cl отразится под углом 40°, таким образом, дополнительная приемная пластина 8 должна быть расположена перпендикулярно направлению распространения колебаний Cl, т.е. под углом 110° к рабочей поверхности 3 призмы 2.

Список литературы

1. Кретов Е.Ф. Ультразвуковая дефектоскопия в энергомашиностроении / 2-е изд., перераб. и доп. - СПб.: Издательство «СВЕН», 2007. - 296 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ КОНТАКТНОГО СЛОЯ ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2014 |

|

RU2556336C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| Преобразователь для ультразвукового контроля | 1987 |

|

SU1569696A1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| Ультразвуковой контактный преобразователь | 1989 |

|

SU1772721A1 |

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ ИМИТАЦИИ ДЕФЕКТОВ ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2278377C2 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

Использование: для контроля качества акустического контакта при ультразвуковой дефектоскопии. Сущность: заключается в том, что в призму пьезопреобразователя излучают пучок ультразвуковых колебаний, измеряют амплитуду трансформированных поперечных колебаний и по ее величине судят о наличии или отсутствии акустического контакта, при этом трансформированную волну, отраженную от рабочей поверхности призмы, принимают специальной пьезопластиной для приема поперечных колебаний или упомянутую трансформированную волну, отраженную от рабочей поверхности призмы, далее трансформируют с использованием дополнительной плоскости призмы пьезопреобразователя из поперечной в продольную и регистрируют колебания обычной пьезопластиной, причем угол падения поперечной волны на дополнительную плоскость выбирают исходя из максимального коэффициента преобразования в продольные колебания. Технический результат: увеличение достоверности контроля качества акустического контакта при ультразвуковом контроле различных изделий. 2 ил.

Способ контроля качества акустического контакта при ультразвуковой дефектоскопии, заключающийся в том, что в призму пьезопреобразователя излучают пучок ультразвуковых колебаний, измеряют амплитуду трансформированных поперечных колебаний и по ее величине судят о наличии или отсутствии акустического контакта, отличающийся тем, что трансформированную волну, отраженную от рабочей поверхности призмы, принимают специальной пьезопластиной для приема поперечных колебаний, или упомянутую трансформированную волну, отраженную от рабочей поверхности призмы далее трансформируют с использованием дополнительной плоскости призмы пьезопреобразователя из поперечной в продольную и регистрируют колебания обычной пьезопластиной, причем угол падения поперечной волны на дополнительную плоскость выбирают исходя из максимального коэффициента преобразования в продольные колебания.

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| Способ ультразвукового контроля изделий | 1988 |

|

SU1534388A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 1998 |

|

RU2141653C1 |

| Способ ультразвуковой дефектоскопии изделий с контролем качества акустического контакта | 1991 |

|

SU1797043A1 |

| Кран машиниста | 1974 |

|

SU703389A1 |

| US 7193617 B1, 20.03.2007. | |||

Авторы

Даты

2014-02-10—Публикация

2012-06-29—Подача