Изобретение относится к области неразрушающего контроля, в частности к диагностике металла гибов высокотемпературных трубопроводов, работающих в условиях ползучести, и может быть использовано в теплоэнергетике, химической и других отраслях промышленности.

Известен способ определения деформации ползучести, описанный в “Типовой инструкции по контролю металла и продлению срока службы основных элементов котлов, турбин и трубопроводов тепловых электростанций” РД 10-262-98; РД 153-34.1-17.421-98. М.: СПО ОРГРЭС, 1999 г., с.43-44, разд.5.2.12, рис.2, заключающийся в том, что на прямом участке трубы по ее периметру по двум взаимно перпендикулярным диаметрам приваривают реперы примерно на расстоянии 250 мм от гиба или начала гнутого участка Измеряют диаметры в этом сечении трубы с помощью микрометров при температуре трубопровода не выше 50°С.

Первоначальные измерения производят в начале эксплуатации трубопровода. Остаточную деформацию ползучести от начала эксплуатации до i-го измерения рассчитывают по относительному изменению величины диаметра. Остаточный ресурс определяют по величине деформации и скорости ее изменения.

Данный способ определения остаточного ресурса металла недостаточно достоверен, т.к. реперы устанавливают на прямом участке гиба, а наибольшая деформация ползучести возникает на выпуклой части гиба.

Кроме того, в практике наблюдается малое изменение диаметра ~1-1,5% максимум, что недостаточно для достоверной оценки состояния металла трубопровода.

При данном способе измерения необходимо удаление изоляции, что сопряжено с дополнительными трудозатратами.

Наиболее близким к предлагаемому изобретению, относящемуся к способу определения состояния металла гибов высокотемпературных трубопроводов, работающих в условиях ползучести, и прогнозирования его остаточного ресурса, является способ по патенту US №5035143, МПК G 01 N 29/00, 1991г.

Данный способ основан на измерении времени распространения ультразвуковых поверхностных волн, которые направляют по периметру трубы, определении размера окружности, сравнении результата с размерами эталона, на основании полученной разницы в диаметре определении величины вспучивания и прогнозировании остаточного ресурса трубы.

Однако данный способ требует значительных трудозатрат, связанных со снятием изоляции с трубопровода.

В данном способе не учитываются температурные поправки при сравнении с эталоном, что оказывает влияние на точность расчетов, кроме того, не учитывается влияние состояния исследуемой поверхности (окалина, шероховатость) на скорость распространения ультразвуковых поверхностных волн при получении результатов прогнозирования.

Наиболее близким техническим решением к предлагаемому устройству для реализации способа является устройство по патенту SU №1714356, МПК6 G 01 В 17/00, 1989 г. для определения изменения геометрических размеров изделия. Устройство содержит волноводы, выполненные в виде плоских пластин, и ультразвуковые преобразователи, устанавливаемые на концах волноводов. Волноводы расположены параллельно друг другу и лежат в одной плоскости.

Свободные концы пластин соединены с обеспечением акустического контакта со сдвигом друг относительно друга.

С помощью данного устройства не представляется возможным измерить истинный периметр исследуемого трубопровода, т.к. состояние его поверхности оказывает влияние на точность измерения времени распространения ультразвуковых поверхностных волн (скорость распространения поверхностных волн зависит от шероховатости поверхности, толщины окалины, структуры металла и температуры), следовательно, невозможно точно спрогнозировать его остаточный ресурс.

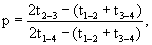

Предлагаемыми изобретениями решается задача снижения влияния состояния исследуемой поверхности и температуры металла на результаты измерения и, следовательно, повышения достоверности определения состояния металла гибов и расчета его остаточного ресурса; обеспечения проведения измерений при высоких температурах паропровода (в период эксплуатации), а также снижения трудозатрат. Для достижения названного технического результата в предлагаемом способе, заключающемся в распространении ультразвуковых поверхностных волн по наружной поверхности сечения трубопровода, измерении времени распространения вдоль исследуемого и эталонного участков трубопровода, сравнении полученных результатов с результатами предыдущего измерения и прогнозировании по полученным данным срока службы трубопровода, в качестве исследуемого участка выбирают растянутую часть гиба трубопровода, а в качестве эталонного - сжатую часть этого гиба; в начале и конце исследуемого участка приваривают попарно соединенные волноводы, направляют поверхностную ультразвуковую волну вдоль двух волноводов и растянутой части гиба, измеряют время ее распространения, затем направляют поверхностную ультразвуковую волну вдоль двух волноводов и сжатой части гиба, измеряют время ее распространения, измеряют время распространения ультразвуковой поверхностной волны вдоль каждой из двух пар волноводов, а отношение времени распространения ультразвуковой поверхностной волны вдоль растянутого и сжатого участков гиба определяют по формуле:

,

,

где τ1-4 - время распространения ультразвуковой поверхностной волны вдоль сжатого участка гиба и двух волноводов 1 и 4;

τ2-3 - время распространения ультразвуковой поверхностной волны вдоль растянутого участка гиба и двух волноводов 2 и 3;

τ1-2 - время распространения ультразвуковой поверхностной волны вдоль волноводов 1-2;

τ3-4 - время распространения ультразвуковой поверхностной волны вдоль волноводов 3-4.

Все измерения проводят без снятия изоляции с исследуемого трубопровода.

Измерения проводят как на работающем, так и на остановленном оборудовании.

В качестве эталона выбран сжатый участок гиба, так как на этом участке деформация ползучести протекает значительно медленнее, чем на растянутом участке гиба.

Отличительные признаки предлагаемого способа заключаются в выборе эталонного и исследуемого участков гиба, что позволяет повысить точность определения состояния гиба и более достоверно спрогнозировать его остаточный ресурс, т.к. оба участка имеют одинаковое состояние поверхности и одинаковую температуру, что позволяет исключить влияние этих факторов на точность измерений.

Для достижения названного результата предлагается устройство для измерения времени распространения ультразвуковых поверхностных волн, которое, как наиболее близкое к нему известное по патенту №1714356, МПК G 01 В 17/00, 1989 г., содержит волноводы, выполненные в виде плоских пластин с установленными на них датчиками, содержащими призмы с пьезопластинами.

В отличие от известного предлагаемое устройство дополнительно снабжено двумя волноводами, причем волноводы соединены попарно под углом 0<α<180°С, на концах каждого волновода выполнены отверстия, при этом расстояния от центра каждого отверстия до места крепления волновода одинаковы, а на рабочей поверхности призмы каждого датчика установлен штырек, ось которого совпадает с перпендикуляром, опущенным из центра пьезопластины на рабочую поверхность датчика.

Снабжение устройства дополнительной парой волноводов позволяет производить измерения скорости ультразвуковых поверхностных волн вдоль исследуемого и эталонного участков гиба. Оптимальный угол между волноводами определяется толщиной изоляции, длиной волноводов и расположением соседнего оборудования.

Отверстие, выполненное на волноводе, и штырек на основании призмы позволяют устанавливать датчики всегда в одно и то же место и обеспечивают возможность поворота датчика вокруг штырька для получения максимального сигнала при постоянном расстоянии до точки ввода ультразвуковой волны, что позволяет обеспечить точность измерений. Описанная конструкция устройства позволяет без снятия изоляции с трубопровода, без учета неровности его поверхности определять точное время распространения ультразвуковых поверхностных волн по исследуемому и эталонному участкам гиба трубопровода, что позволяет повысить точность оценки состояния металла, тем самым спрогнозировать с высокой степенью точности его остаточный ресурс.

Предлагаемые изобретения иллюстрируются чертежами, на которых изображены:

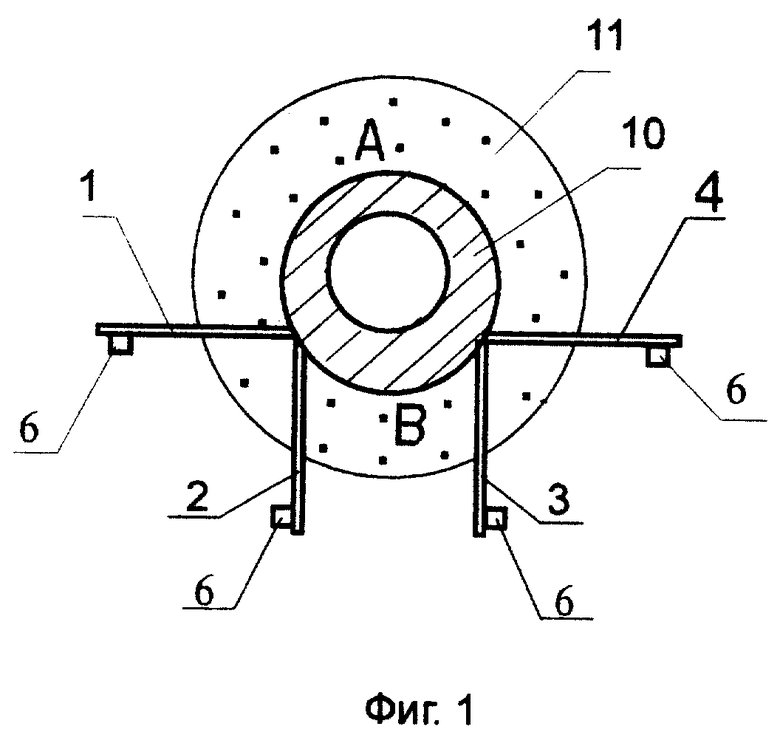

на фиг.1 - схема устройства, установленного на гибе трубопровода (поперечный разрез);

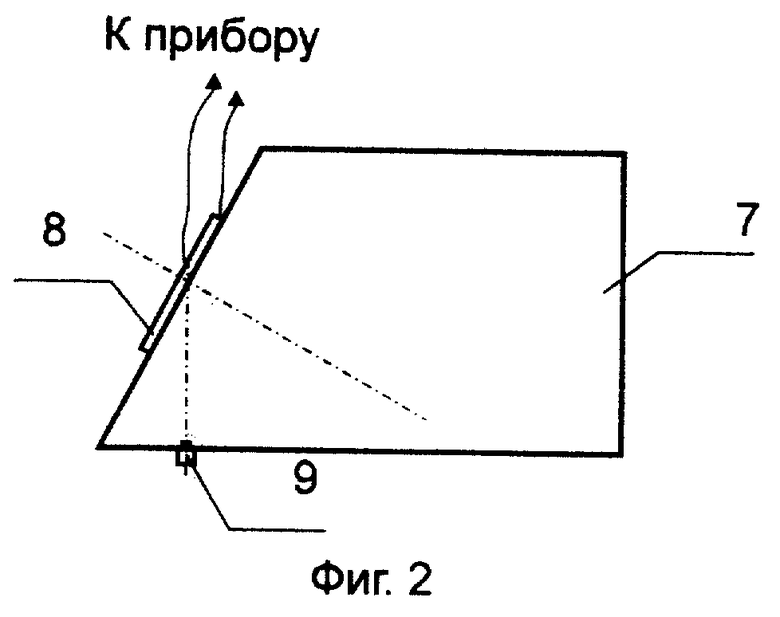

на фиг.2 - схема датчика, вид сбоку;

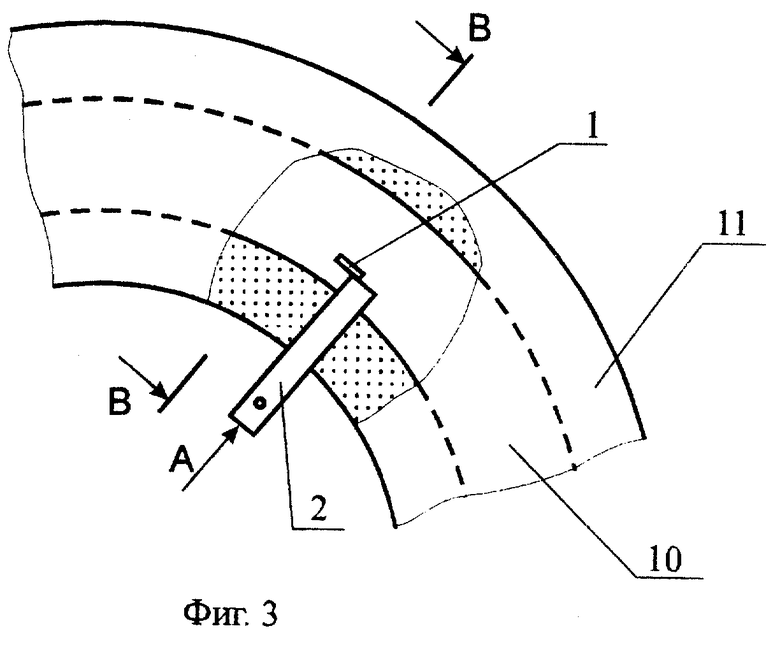

на фиг. 3 - расположение волноводов на гибе трубопровода (вид сбоку);

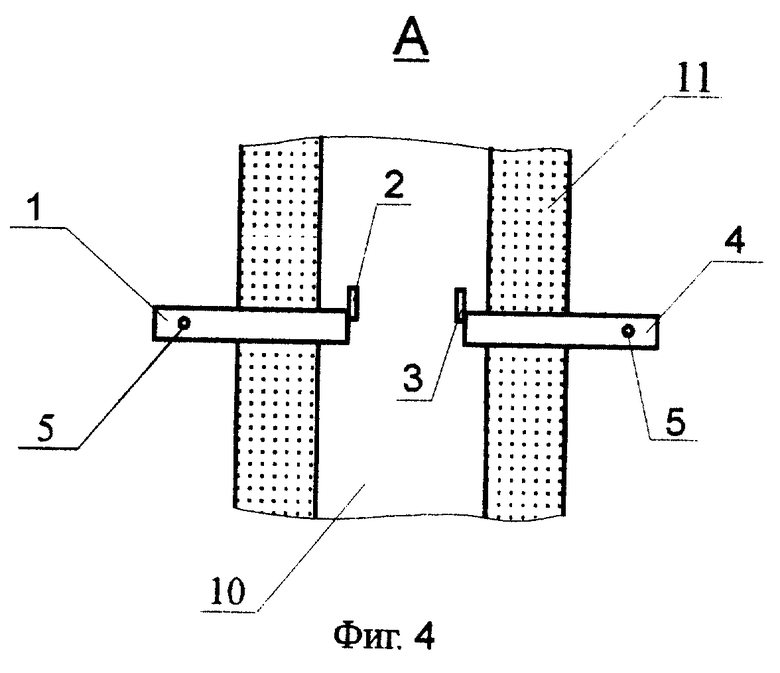

на фиг.4 - вид системы волноводов со стороны сжатой участка гиба.

Предлагаемое устройство для определения состояния металла гибов высокотемпературных трубопроводов, работающих в условиях ползучести, содержит волноводы 1, 2, 3, 4, сваренные попарно, при этом волноводы изготовлены в виде плоских пластин, на концах которых выполнены отверстия 5. На волноводах установлено по датчику 6 (количество датчиков должно быть не менее двух), состоящему из призмы 7 и расположенной на ней пьезопластины 8. К основанию призмы прикреплен штырек 9 таким образом, что его ось совпадает с перпендикуляром, проведенным из центра пьезопластины на рабочую поверхность датчика.

Волноводы попарно (1-2; 3-4) приварены к концам исследуемого участка А гиба трубопровода 10, покрытого сверху изоляцией 11. Сжатый (эталонный участок) гиба обозначен буквой В.

Реализуют предлагаемый способ с помощью данного устройства следующим образом.

Волноводы попарно 1-2; 3-4 приваривают к гибу трубопровода 10. Предварительно на волноводах выполняют отверстия 5. Перед началом измерения устанавливают датчики 6 таким образом, чтобы штырьки 9 располагались в отверстиях 5. При этом соблюдается условие совпадения оси штырька с перпендикуляром, опущенным из центра пьезопластины 8 к основанию датчика 6.

Датчики устанавливают на волноводы 1 и 4. Направляют поверхностную ультразвуковую волну вдоль волновода 1, сжатой части гиба В и волновода 4. Измеряют время ее распространения τ1-4. Затем устанавливают датчики 6 на волноводы 2 и 3, соблюдая те же условия установки. Направляют поверхностную ультразвуковую волну вдоль волновода 2, растянутого участка А гиба трубопровода 10 и волновода 3.

Определяют время распространения волны на этом пути τ2-3. После чего датчики устанавливают сначала на концы волноводов 1 и 2, а затем - 3-4 и измеряют время распространения поверхностной ультразвуковой волны вдоль каждой пары волноводов. По полученным данным находят отношение времени распространения поверхностной ультразвуковой волны на растянутом и сжатом участках гиба трубопровода.

Такие измерения проводят через определенное количество выработанных трубопроводом часов.

Оценку состояния металла растянутой части гиба и определение его остаточного ресурса проводят по величине изменения параметра “p” относительно первого измерения и по скорости изменения параметра “p”.

Таким образом, предлагаемая группа изобретений позволяет значительно повысить точность измерения времени распространения ультразвуковых поверхностных волн по сравнению с прототипом, исключить влияние состояния поверхности и температуры исследуемого объекта на результаты измерений, а следовательно, более достоверно спрогнозировать его остаточный ресурс и снизить вероятность аварий на трубопроводах. Кроме того, значительно снизить трудозатраты, связанные с подготовительными операциями и снятием изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СОСТОЯНИЯ МЕТАЛЛА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОЛЗУЧЕСТИ, ПРОГНОЗИРОВАНИЕ ЕГО ОСТАТОЧНОГО РЕСУРСА И АКУСТИЧЕСКИЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2177612C2 |

| СПОСОБ ОЦЕНКИ СОСТОЯНИЯ МЕТАЛЛА РОТОРА ТУРБИНЫ И ПРОГНОЗИРОВАНИЕ ЕГО ОСТАТОЧНОГО РЕСУРСА | 2000 |

|

RU2187101C2 |

| Акустический блок для ультразвукового контроля | 1991 |

|

SU1810819A1 |

| Устройство для определения изменения геометрических размеров изделия | 1989 |

|

SU1714356A1 |

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ЗМЕЕВИКОВ РЕАКЦИОННЫХ ПЕЧЕЙ | 2019 |

|

RU2717557C1 |

| СПОСОБ УВЕЛИЧЕНИЯ РЕСУРСА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2004 |

|

RU2279651C1 |

| ВОЛНОВОДНЫЙ УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДОМЕРА | 2014 |

|

RU2564954C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РОТОРОВ ПАРОВЫХ ТУРБИН ПО ОСЕВОМУ КАНАЛУ | 2015 |

|

RU2612729C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КВАРЦЕВЫХ РЕЗОНАТОРОВ | 1991 |

|

RU2045041C1 |

| СПОСОБ ПРИМЕНЕНИЯ НАКЛАДНЫХ УЛЬТРАЗВУКОВЫХ РАСХОДОМЕРОВ НА ТРУБОПРОВОДАХ КРИОГЕННЫХ ТЕМПЕРАТУР И УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2763274C2 |

Группа изобретений относится к области неразрушающего контроля для диагностики металла гибов высокотемпературных трубопроводов. Предложенный способ основан на распространении ультразвуковых поверхностных волн по наружной поверхности поперечного сечения трубопровода, измерении времени распространения этих волн вдоль исследуемого (растянутую часть гиба трубопровода) и эталонного (сжатую часть этого гиба) участков трубопровода, сравнении полученных результатов с результатами предыдущих измерений и прогнозировании по полученным данным срока службы трубопровода, при этом на концы исследуемого участка гиба приваривают попарно соединенные волноводы, устанавливают на них датчики, направляют поверхностную ультразвуковую волну вдоль двух волноводов и сжатой части гиба, измеряют время ее распространения, затем поверхностную ультразвуковую волну направляют вдоль двух других волноводов и растянутой части этого гиба, измеряют время ее распространения, после чего измеряют время распространения этой волны вдоль обеих пар волновода. Устройство для осуществления способа содержит четыре волновода, выполненных в виде плоских пластин, на которых установлены датчики, состоящие из призмы и преобразователя, причем пластины волноводов соединены попарно, на концах пластин выполнены отверстия, при этом расстояния от центра каждого отверстия до места крепления волновода к трубе одинаковы, а на рабочих поверхностях призм датчиков установлены штырьки, причем ось штырька совпадает с перпендикуляром, опущенным из центра пьезопластины на рабочую поверхность призмы. Данное изобретение решает задачу снижения влияния состояния исследуемой поверхности и температуры металла на результаты соответствующих испытаний. 2 с. и 3 з.п. ф-лы, 4 ил.

где t1-4 - время распространения ультразвуковой поверхностной волны вдоль сжатого участка гиба трубопровода и двух волноводов (1 и 4);

t2-3 - время распространения ультразвуковой поверхностной волны вдоль растянутого участка гиба трубопровода и двух волноводов (2 и 3);

t1-2 - время распространения ультразвуковой поверхностной волны вдоль волноводов 1 и 2;

t3-4 - время распространения ультразвуковой поверхностной волны вдоль волноводов 3-4,

сравнивают полученный параметр с результатами предыдущих измерений и по известной зависимости этого параметра от степени микроповрежденности металла определяют его остаточный ресурс.

| Устройство для определения изменения геометрических размеров изделия | 1989 |

|

SU1714356A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СОСТОЯНИЯ МЕТАЛЛА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОЛЗУЧЕСТИ, ПРОГНОЗИРОВАНИЕ ЕГО ОСТАТОЧНОГО РЕСУРСА И АКУСТИЧЕСКИЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2177612C2 |

| Способ контроля качества отпрессованного углеграфитового изделия | 1988 |

|

SU1631436A1 |

| US 5035143 А, 30.07.1991 | |||

| US 5359897 А, 01.11.1994 | |||

| DE 10223786 C1, 10.07.2003 | |||

| Багажник транспортного средства | 1980 |

|

SU981047A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 5965818 А, 12.10.1999. | |||

Авторы

Даты

2004-08-27—Публикация

2001-01-09—Подача